某型飞机起落架固定卡箍断裂分析

2024-09-21黄超熊学剑贺宏凯

摘 要:针对某型号飞机着陆系统的起落架固定卡箍失效问题,该文通过对材料牌号为2Cr13Ni4Mn9的固定卡箍进行宏观观察、体视检查、断口微观分析、能谱分析、金相组织分析和硬度检测等试验,得到卡箍的宏观断口腐蚀特征、微观沿晶断裂形貌、能谱分析存在腐蚀性元素及金相组织分析中存在的沿晶裂纹等特征,总结卡箍断裂失效的原因,并提出防止卡箍应力腐蚀断裂的控制措施。该研究为优化卡箍焊接工艺提供参考,对降低卡箍发生断裂的概率具有一定应用价值。

关键词:飞机;固定卡箍;断口微观分析;应力腐蚀;焊接

中图分类号:V263.6 文献标志码:A 文章编号:2095-2945(2024)27-0078-04

Abstract: Aiming at the failure of the fixed clamps of the landing gear of a certain type of aircraft, this paper carries out experiments on the appearance observation, posture inspection, fracture microscopic analysis, energy spectrum analysis, metallographic structure analysis and hardness test of the fixed clamps made of material grade 2Cr13Ni4Mn9. The macroscopic fracture corrosion characteristics, microscopic intergranular fracture morphology, corrosive elements in energy spectrum analysis and intergranular cracks in metallographic structure analysis are obtained, and the causes of clamp fracture failure are summarized. The control measures to prevent clamp stress corrosion fracture are put forward. This study provides a reference for optimizing the clamp welding process and has a certain application value for reducing the fracture probability of the clamp.

Keywords: aircraft; fixed clamp; fracture microscopic analysis; stress corrosion; welding

飞机起落架系统采用大量固定卡箍用于固定各类导管、线缆,由于导管本身具有一定刚性,使得起落架固定卡箍在正常飞行当中很难发现失效的存在,为飞行安全埋下了较大隐患。目前国内对于起落架固定卡箍断裂失效研究较少[1-2],尤其是对于军用飞机采用的2Cr13Mn9Ni4不锈钢[3-4]固定卡箍的失效研究。对于该材料的失效研究主要集中于民用领域,航空失效案例缺乏。研究该类卡箍失效原因并提出失效预防建议,可为飞机上使用2Cr13Mn9Ni4材料的其他零部件失效预防提供理论依据,更可以推广到飞机上其他应用奥氏体不锈钢材料零件[5-9]的制造、修理上。

某飞机在厂一次大修过程中发现有3件着陆系统的起落架固定卡箍存在明显裂纹,其中2件断裂位置为箍带,另一件断裂位置为板片,该3件卡箍为飞机制造厂制造。箍带与板片材料牌号均为2Cr13Ni4Mn9,焊接前进行磷酸盐氧化,焊接后外表面涂3层防护涂料,强化方式为冷作硬化。通过对固定卡箍进行宏观观察、体视检查、断口微观分析、能谱分析、金相组织分析和硬度检测等试验,确定了卡箍的断裂原因,为优化卡箍焊接工艺进一步降低卡箍发生断裂的概率提供参考。

1 试验过程与结果

1.1 宏观观察

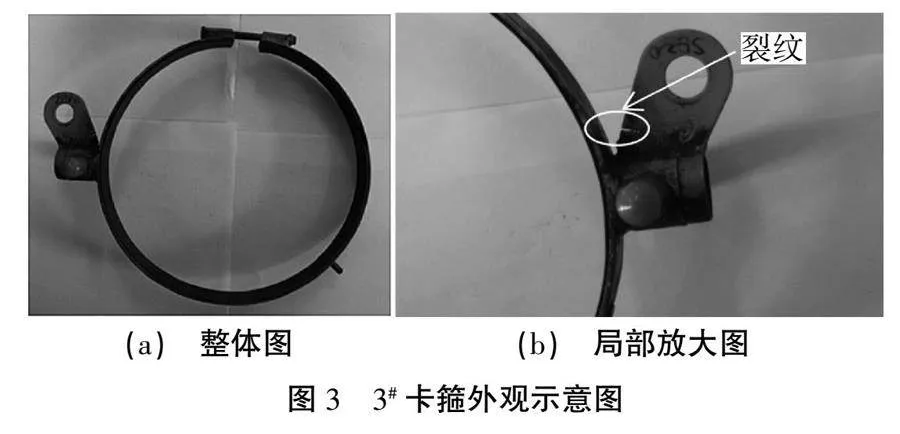

针对固定卡箍失效,首先观察卡箍外观状态。将3件卡箍按编号分为1#、2#、3#。1#卡箍在箍带处断裂,断裂处靠近螺栓安装近焊缝处,裂纹沿轴向占侧面宽度约1/2,如图1所示。2#卡箍在箍带处断裂,靠近螺栓安装近焊缝处,拆下螺栓后发现其裂纹已经沿轴向贯穿,如图2所示。3#卡箍在板片处断裂,裂纹沿板片宽度方向且裂纹长度占板片宽度约2/3,且靠近板片焊缝处,如图3所示。

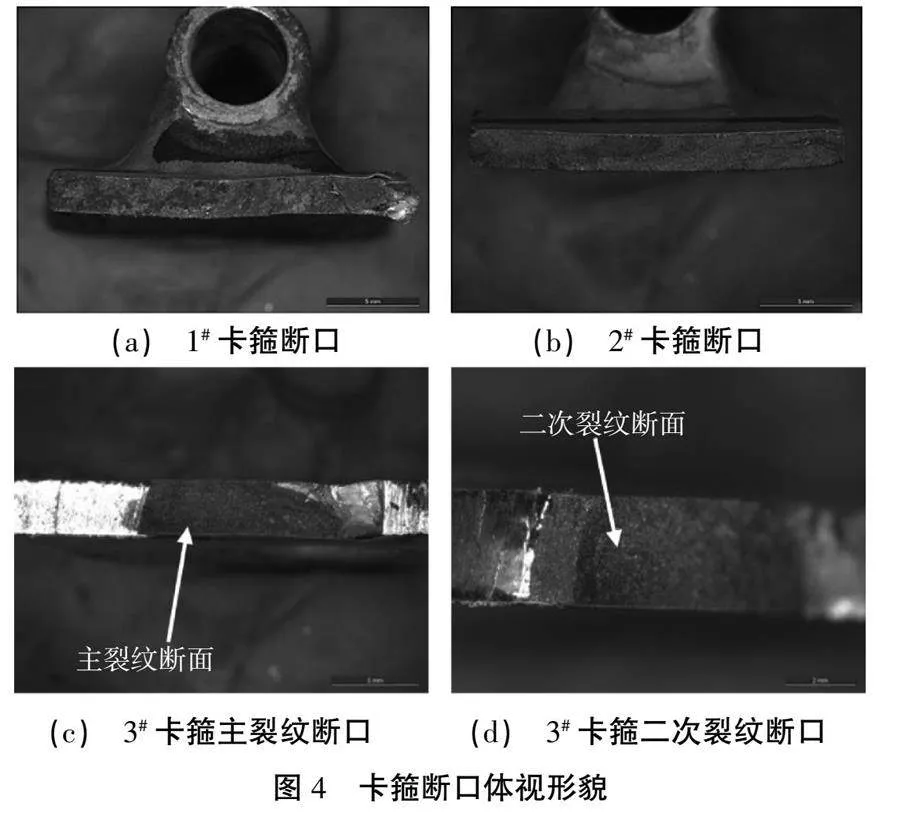

1.2 体视检查

首先观察卡箍外观状态。对于1#卡箍,通过机械方式在裂纹处分解卡箍,随后使用体视显微镜观察,可见裂纹断面占整个断面的绝大部分,裂纹处断面为红褐色的腐蚀宏观特征,断口为灰色,断口颜色存在明显区别,如图4(a)所示。对于2#卡箍,将卡箍螺栓拆除后断面置于体视显微镜下观察,如图4(b)所示,断面均为红褐色的腐蚀宏观特征,且左侧靠箍带外侧颜色较右侧箍带内部偏深。对于3#卡箍,通过机械方式在裂纹处分解卡箍,由于裂纹垂直方向二次裂纹的存在,使得部分断口脱落,主裂纹打开后断面呈红褐色,如图4(c)所示。二次裂纹打开后的断面同样也呈红褐色,如图4(d)所示,均为腐蚀宏观颜色。

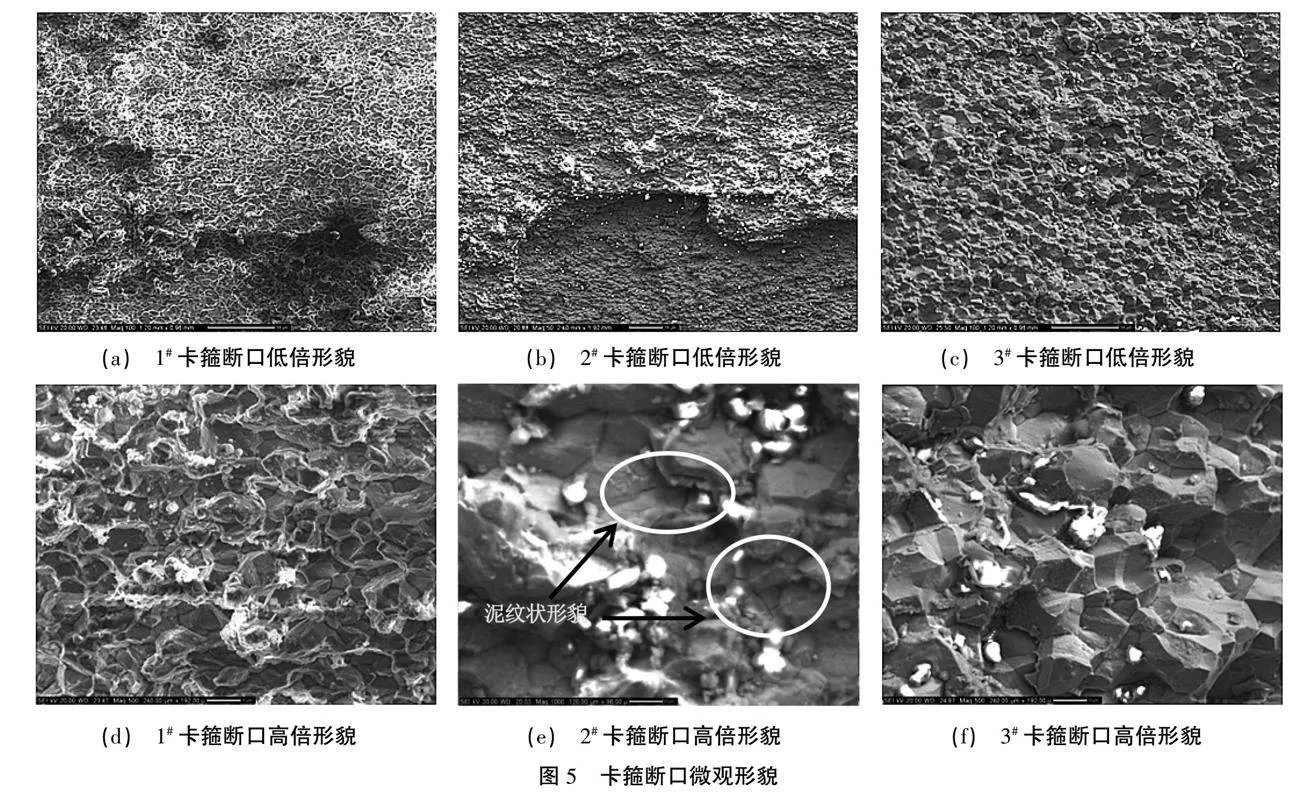

1.3 断口微观分析

将3件卡箍断口放入扫描电子显微镜中观察,低倍下观察3件卡箍断口,可见断口均较为粗糙,呈颗粒状特征,断面上少量白色状物质可能是不导电的腐蚀性产物,如图5(a)—图5(c)所示。将断口放大后进行观察,1#卡箍断口可见明显沿晶断裂特征,如图5(d)所示。2#卡箍断口除沿晶断裂形貌外,可观察到泥纹状的腐蚀产物的形貌,如图5(e)所示。3#卡箍断口同样为沿晶断裂,部分晶面上存在少量杂质物质,如图5(f)所示。

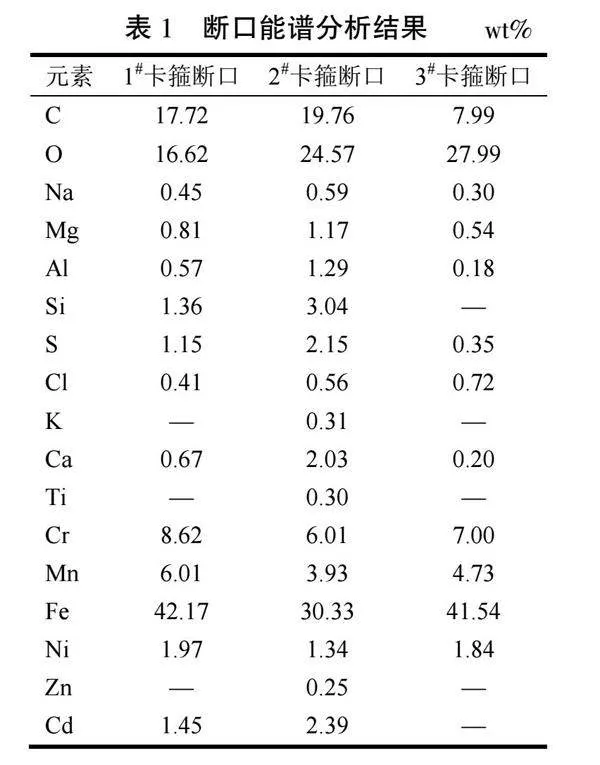

1.4 能谱分析

使用能谱仪对1#、2#、3#这3件卡箍的断口进行能谱分析,结果见表1。除材料基体本身元素之外,断口C、O含量较高,断口污染较为严重,存在时间可能较长。并且3件卡箍的断口均存在腐蚀性元素S、Cl,且3件卡箍在断口处还存在大量杂质元素物质。

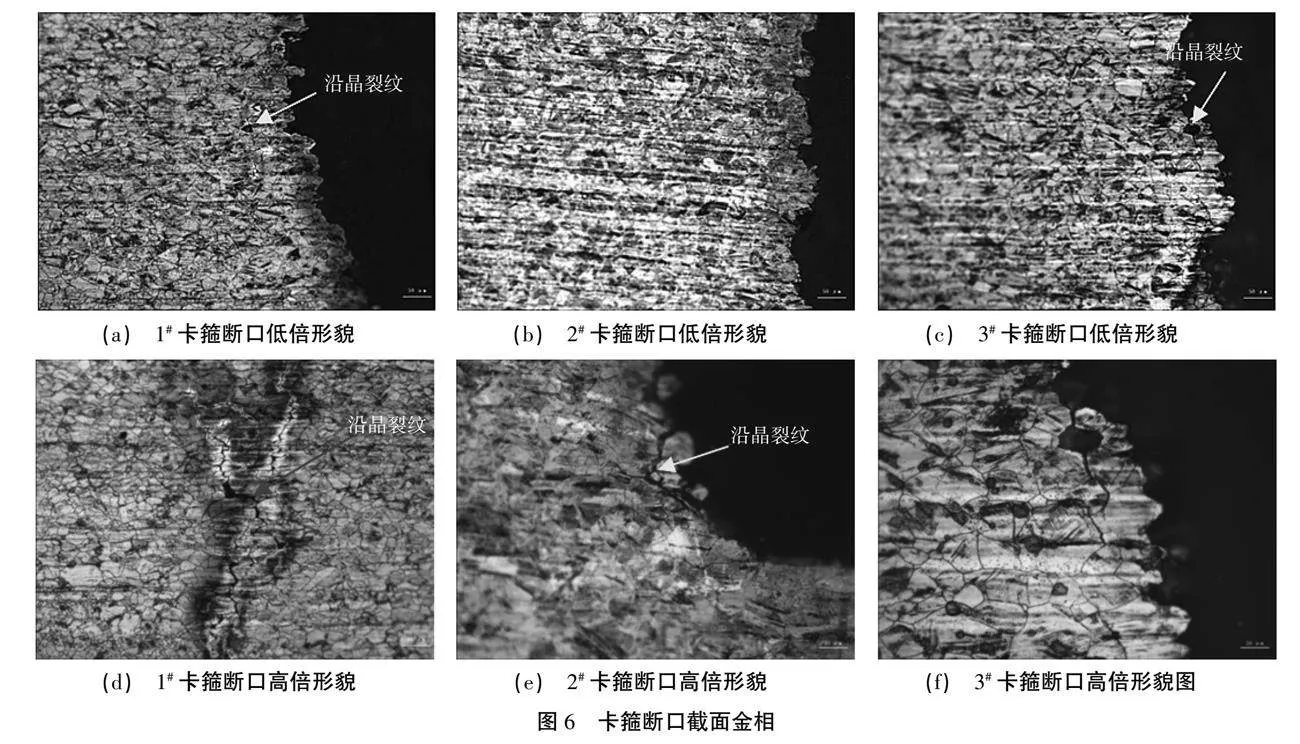

1.5 金相组织分析

使用切割机将1#、2#、3#卡箍断口切开,经镶嵌、磨制、抛光后采用氯化高铁盐酸水溶液进行浸蚀,并在金相显微镜下对3件卡箍断口的截面金相进行观察。如图6(a)—图6(c)所示,1#、2#、3#卡箍断口截面低倍下均可见沿周向的组织流线,组织均为奥氏体,其中1#卡箍与3#卡箍近断口处均可见明显沿晶裂纹。放大后观察可见1#卡箍心部也存在沿晶裂纹,如图6(d)所示。2#卡箍与3#卡箍均在近断口表面能够观察到明显沿晶裂纹,如图6(e)、图6(f)所示。

1.6 硬度检测

对1#卡箍箍带、2#卡箍箍带、3#卡箍板片截面的金相试样心部任取序号1、2、3共3点进行维氏硬度试验,然后求平均值,并转换为强度换算值,试验结果见表2。由于该材料无法进行热处理强化,仅通过冷作硬化提高力学性能,该强度换算值仅作为辅助参考。

2 分析与讨论

结合宏观观察的断口红褐色腐蚀颜、断口微观分析到的沿晶断裂形貌、能谱分析中存在的S、Cl元素及金相组织分析中存在的沿晶裂纹,判断这3件卡箍断裂均为应力腐蚀导致。

断口上发现的S、Cl元素说明卡箍在使用时环境中有腐蚀性介质的存在,可能与卡箍使用在起落架轮舱位置直接与大气接触相关。箍带与板片在使用过程中主要承受的应力状态也以拉应力为主,加之2Cr13Ni4Mn9本身对S、Cl元素尤其敏感,最终导致卡箍产生了应力腐蚀开裂。

2Cr13Ni4Mn9作为低镍亚稳定奥氏体不锈钢,在500~800 ℃之间加热,由于沿晶析出Cr23C6,不锈钢产生敏化,使钢具有晶间腐蚀敏感性。宏观观察中发现的裂纹或断裂位置靠近焊缝位置,焊接过程产生的热影响区可能使材料发生敏化,对其耐蚀性产生不利影响。加工过程中的冷变形率对材料的晶间腐蚀也会产生影响,可能产生形变马氏体降低材料耐蚀性。

建议控制该卡箍的焊接过程,避免长时间处于敏化温度区间,焊后增加固溶处理。并且需控制材料的冷变形速率。

3 结论

通过对起落架固定卡箍进行宏观观察、体视检查、断口微观分析、能谱分析、金相组织分析和硬度检测等试验,得到卡箍的宏观断口腐蚀特征、微观沿晶断裂形貌、能谱分析存在腐蚀性元素及金相组织分析中存在的沿晶裂纹等特征,探析并确定卡箍的断裂原因,这3件卡箍失效均由应力腐蚀导致。起落架固定卡箍制造材料为亚稳定奥氏体不锈钢,焊接过程可能导致热影响敏化,对材料耐蚀性产生不利影响,在卡箍焊接时应避免长时间处于敏化温度区间,焊后增加固溶处理,并且需控制材料的冷变形速率。因此对起落架固定卡箍的失效分析研究为卡箍的焊接工艺优化提供了参考,对延长卡箍寿命具有一定应用价值。

参考文献:

[1] 燕翔,万里园,刘德林,等.弹性卡箍断裂原因分析[J].失效分析与预防,2013,8(4):241-245.

[2] 李波,王志宏,彭萌.可拆卸卡箍断裂原因分析[J].失效分析与预防,2015,10(3):181-189.

[3] 魏育君,王正虎,杜礼章.变形量对2Crl3Mn9Ni4冷作硬化钢板性能的影响[J].特钢技术,2007,13(53):17-25.

[4] 王国凡,牛玉超,刘喜俊,等.2Cr13Mn9Ni4钢管硫腐蚀应力腐蚀裂纹分析[J].表面技术,2004,33(4):75-76.

[5] 刘建华,王兵,李松梅,等.00Crl8Nil0N奥氏体不锈钢焊接接头应力腐蚀特性[J].北京航空航天大学学报,2014,40(7):867-872.

[6] 王晓军,郭铁坤,呼群.0Cr25Ni20管道焊接接头的失效分析[J].热加工工艺,2012,41(13):223-225.

[7] 胡海波.奥氏体不锈钢管道中弯头开裂共性原因分析[J].装备制造技术,2015(6):298-300.

[8] 林罡明.奥氏体不锈钢应力腐蚀及防护措施[J].河北化工,2012,35(1):60-76.

[9] 姬晶.奥氏体不锈钢焊接性分析[J].煤矿机械,2008,29(7):85-86.