双护盾TBM穿越强风化岩层加固技术研究

2024-09-21石明宾王克鹏李华文章泽宇杨星马长江申惠波杨志勇

摘 要:双护盾TBM因其施工效率高、作业安全等优点,如今在城市地铁隧道开挖中得到越来越广泛的应用。然而,由于双护盾TBM的机械结构和施工模式,要求对围岩的强度和完整性较高,难以适应局部含有强风化岩石的地质段开挖。针对双护盾TBM在强风化岩层中开挖所面临的支撑不稳定、姿态易偏差和围岩稳定性差等问题,以青岛地铁6号线中德工业园站—生态园站区间隧道工程为背景,首先提出强风化岩石地层的注浆加固工艺,然后结合室内试验和颗粒离散元软件PFC2D,模拟强风化岩层破碎带注浆加固前后撑靴与围岩的相互作用情况。最后,将模拟结果与实测数据进行对比,验证模型的可靠性。研究结果对于指导在类似地质条件下使用双护盾TBM进行施工具有借鉴意义。

关键词:双护盾TBM;强风化岩层;注浆加固;双护盾模式;PFC2D

中图分类号:U455.6 文献标志码:A 文章编号:2095-2945(2024)27-0048-07

Abstract: Double shield TBM is more and more widely used in urban subway tunnel excavation because of its high construction efficiency and safe operation. However, due to the mechanical structure and construction mode of double shield TBM, the strength and integrity of surrounding rock are required to be high, so it is difficult to adapt to the local excavation of geological section containing strongly weathered rock. In view of the unstable support, easy attitude deviation and poor stability of surrounding rock faced by double shield TBM in the excavation of strongly weathered rock strata, taking the tunnel project between Zhongde Industrial Park Station and Ecological Park Station of Qingdao Metro Line 6 as the background, the grouting reinforcement technology of strongly weathered rock strata is put forward, and then the grouting reinforcement technology of strongly weathered rock strata is put forward, and then combined with laboratory tests and particle discrete element software PFC2D. The interaction between supporting boots and surrounding rock before and after grouting reinforcement in the broken zone of strongly weathY0uZN9Wl+jEOxtKpmKlcNUbfHy5n8B11a4cgNuNnMT0=ered rock is simulated. Finally, the simulation results are compared with the measured data to verify the reliability of the model. The research results can be used as a reference for guiding the construction of double shield TBM under similar geological conditions.

Keywords: double shield TBM; strongly weathered rock; grouting reinforcement; double shield model; PFC2D

全断面隧道掘进机TBM(Tunnel Boring Machine)具有快速、高效、安全和经济等优点,已成功应用于重庆、青岛、深圳等城市地铁隧道的建设中[1],据统计,目前约40%的TBM法隧道分布于市政轨道交通领域[2-5]。由于双护盾TBM采用双护盾的工作模式,因此其对围岩强度与完整性要求较高,在作业过程中撑靴需撑紧在围岩上,固定盾体的同时平衡刀盘破岩时的推力和扭矩。若在施工中遇到强风化岩层等稳定性较差等地质情况,围岩无法为撑靴提供足够而稳定的支撑力,将影响刀盘正常开挖,甚至导致TBM姿态扭转、偏差等严重问题。

针对TBM在复杂地质条件下的掘进问题,许多学者进行了广泛的研究。从地层预测和实时监测的角度,一些学者提出了多种方法。齐梦学[6]对双护盾TBM在多种不良地层中的掘进进行了简要探讨,提出了结合提前监测、施工中监测和特殊施工方法的策略,根据不同地段的地质情况灵活制定施工方案,为类似条件下的掘进方案提供了思路。刘卓[7]提出了结合提前预测、导洞施工和围岩应力应变监测的方法,针对性设计施工方案并及时监测围岩,降低了掘进过程中掌子面坍塌的风险,提高了TBM在不同地质条件下的适应能力。一些学者针对TBM卡机问题进行了分析,赵力等[8]以引汉济渭秦岭隧道TBM卡机为研究对象,通过数值模拟和实地监测数据分析了脱困时围岩变形和钢架受力,得出了卡机时围岩变形规律,为掘进过程中支护的安装提供了依据。此外,一些学者主要关注各种复杂地质条件下TBM的选型和改造。陈援[9]论述了TBM选型对于后续掘进的重要性,并结合大量工程实例,得出了根据地质情况选择合适的机型,并辅以相应施工技术可大大降低TBM在不良地层通过的难度。贺飞等[10]对引红济石工程中使用的双护盾TBM进行了改造,更换了更大的前盾和刀盘,增加了支撑盾油缸行程,有效防止了围岩收敛导致的盾体抱死现象。部分学者对双护盾TBM在软弱地层作业时的风险评估进行了分析。

尽管目前已有一些研究关注TBM掘进中的卡机问题和风险评估模型[11],但对于双护盾TBM在穿越强风化岩层时所面临的问题,目前的研究还相对较少,相关工程案例也较为有限。因此,本文以青岛地铁6号线中德工业园站至生态园站区间(以下简称“中—生区间”)隧道工程中的强风化岩石地层段为背景,提出了针对该强风化地层的加固技术。随后,利用PFC2D模拟了围岩与TBM撑靴的支撑效果,并得出了围岩合理加固的范围以及所需的加固效果。最后,通过结合现场施工和室内试验结果对强风化岩石的加固效果进行了验证。本文的研究为双护盾TBM在强风化岩层中的加固技术和工艺提供了有效的参考。

1 工程背景

1.1 工程线路概况

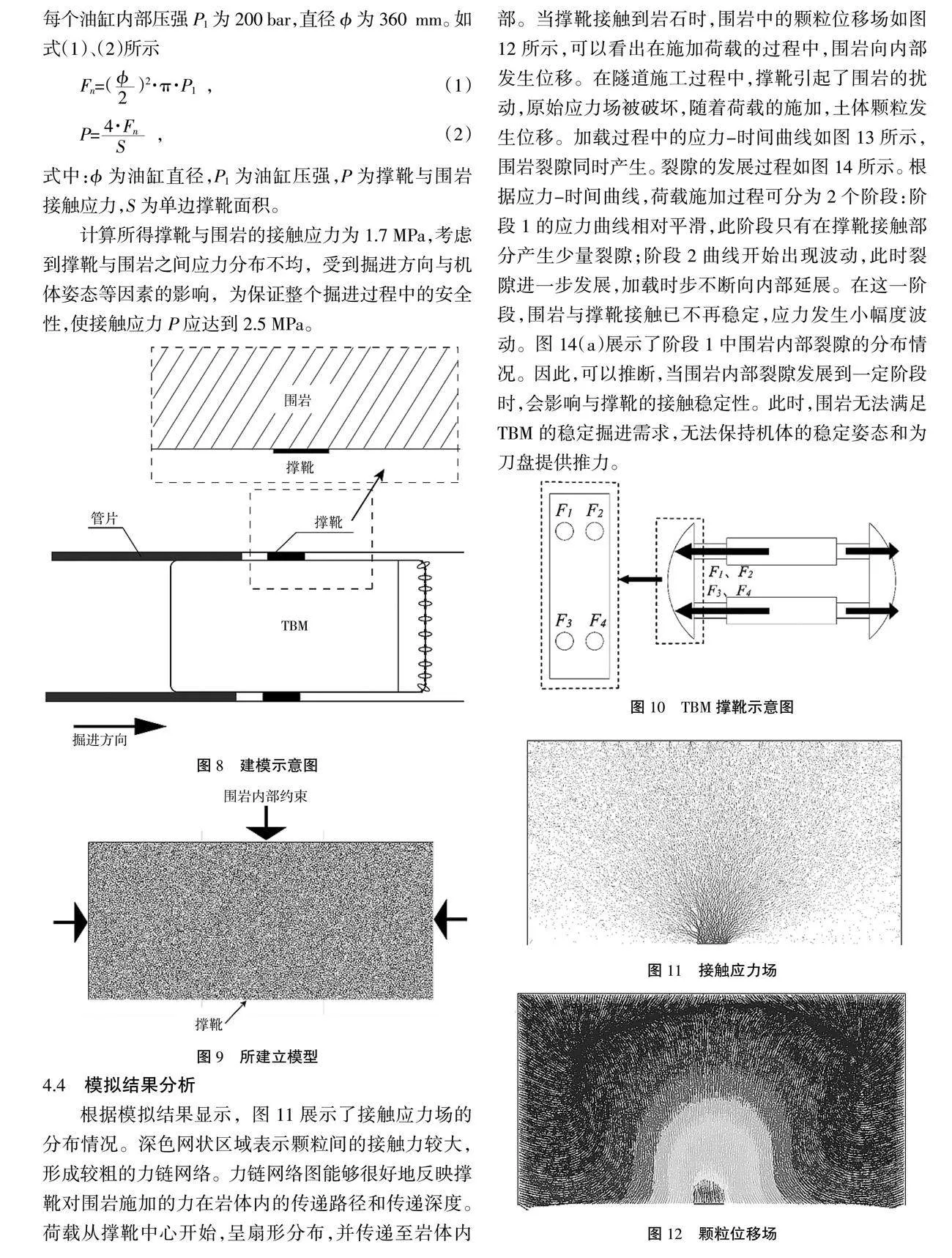

青岛地铁6号线一期工程中—生区间右线隧道长1 298.593 m,左线隧道长1 309.764 m,线间距14~17 m,线路最大纵坡为25.856‰,区间隧道埋深15.1~30 m。区间隧道主要穿越Ⅱ~Ⅴ等级围岩。隧道采用双护盾TBM施工,开挖直径6 300 mm,管片外径6 000 mm,管片内径5 400 mm,管片壁后采用豆砾石回填与灌浆结合的方式进行填充。区间地质剖面如图1所示。

图1 区间线路概况

1.2 地质概况

本区间隧道主要穿过微风化斜长片麻岩,岩石单轴饱和抗压强度可达152.90 MPa。靠近中德工业园站处围岩等级Ⅳ(73)里程段,洞顶和洞身穿越强风化带。该段主要为强风化斜长片麻岩,节理、裂隙很发育,呈碎块状,夹杂砂土状,手掰易碎,均匀性差,采取率75%,岩体基本质量等级为Ⅴ级,所取33份样本标贯实测击数平均为85.8击。

2 双护盾TBM施工模式

双护盾TBM具有伸缩式护盾,可以适应不同地质状况下的掘进,对不良地质有较强的适应性。针对不同工况可灵活选择单护盾掘进和双护盾掘进2种作业模式,具有安全、高效的特点。

2.1 单护盾模式

当隧道穿越围岩稳定性较差的软弱岩层时,围岩无法提供足够的支承反力。在这种情况下双护盾TBM需要使用单护盾模式掘进,即伸缩护盾收缩、撑靴支撑系统关闭,与单护盾TBM掘进模式一样,刀盘的推力由推进油缸支撑在管片上提供。这意味着TBM无法同时进行掘进和安装管片的工作。

2.2 双护盾模式

双护盾掘进模式适用于围岩稳定性较好的硬岩地层。在双护盾掘进模式下,TBM的推进油缸反力由撑靴紧撑洞壁来提供,不需要通过辅助推进油缸传递力量给管片提供推力。同时,反力矩油缸(位于双护盾TBM的2个支撑盾上)提供刀盘掘进所需的反扭矩。因此,双护盾TBM能够同时进行掘进和安装管片的作业,施工速度更快。

3 强风化岩层注浆加固技术

3.1 加固位置

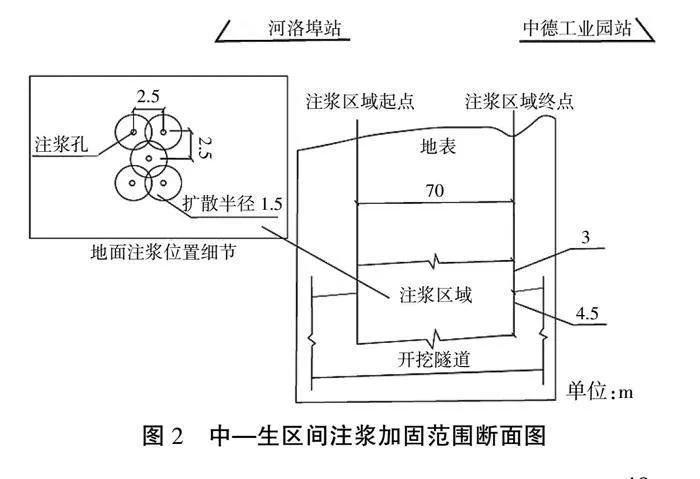

对所穿越强风化岩层地段进行钻孔注浆超前加固,注浆区间左右线均采用地面探孔、注浆预加固措施。加固范围为隧道初支轮廓外3 m,拱顶以上5.5 m,拱顶以下3 m,加固长度为70 m,注浆布孔间距为2.5 m×2.5 m,扩散半径为1.5 m,梅花形布设。地面注浆位置如图2所示。

图2 中—生区间注浆加固范围断面图

3.2 注浆材料级配比

注浆材料采用水泥浆、水泥-水玻璃双浆液。该种浆液具有材料来源广泛,结石率高,同时还具备一定的止水效果的特点。浆液水泥∶水玻璃=1∶(0.6~1.0)、水泥浆水灰比0.8∶(1~1.1),水玻璃模数2.6~2.8、浓度30%~40%。设计注浆压力(终压值)按2 MPa进行控制。注浆范围最外侧两排注浆孔浆液采用双浆液,其余注浆孔采用水泥浆,先行施工最外侧注浆,再进行内测注浆,以减少跑浆。

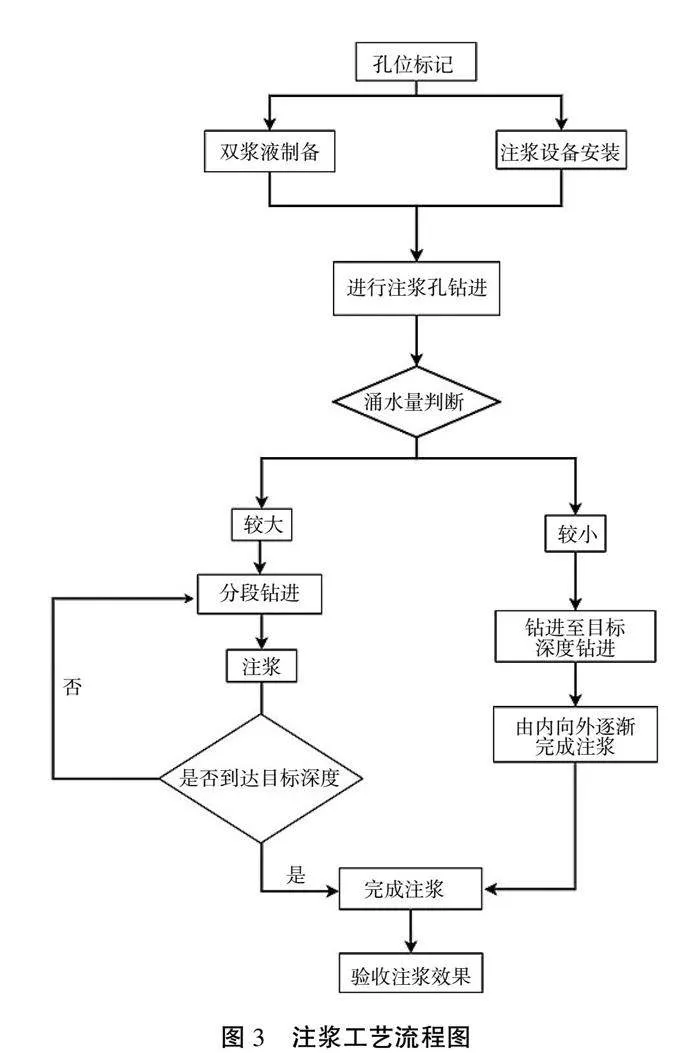

3.3 钻孔注浆及流程

当裂隙不发育、水量小时可采取全孔一次性注浆;当岩石裂隙发育、岩体很破碎且钻孔涌水量较大或者出现涌泥、易出现塌孔现象时,采用分段前进式注浆方式,分段长度由注浆时涌水量而定,涌水量为10~30 m3/h时分段长度为5 m,30~40 m3/h时为3 m。当岩石裂隙不够发育,涌水量较小(小于10 m3/h)时,可采用分段后退式注浆方式,钻孔一次钻进直至设计深度,分段长度下入至浆塞,自内向外逐段进行注浆,分段长度1 m。注浆孔采用ZLJ注浆用坑道钻机,岩层较硬时采用引孔钻机辅助钻孔。钻孔具体实施步骤如图3所示。

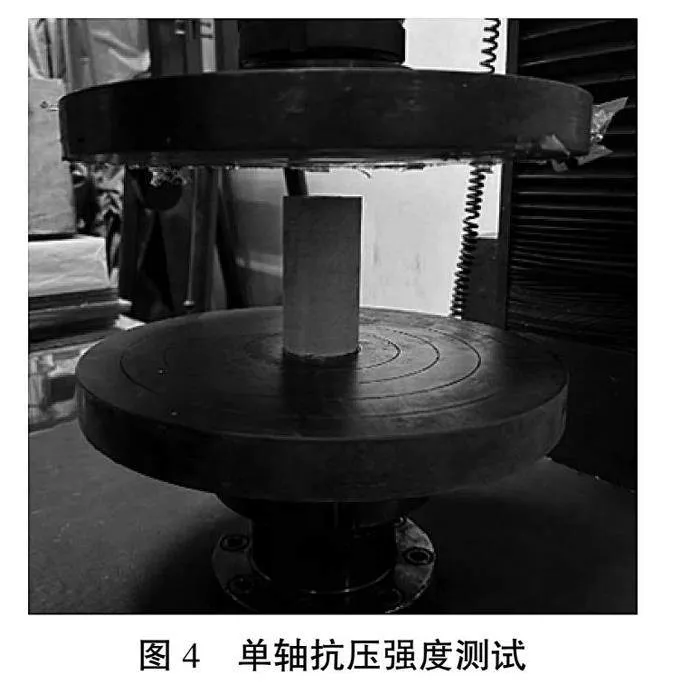

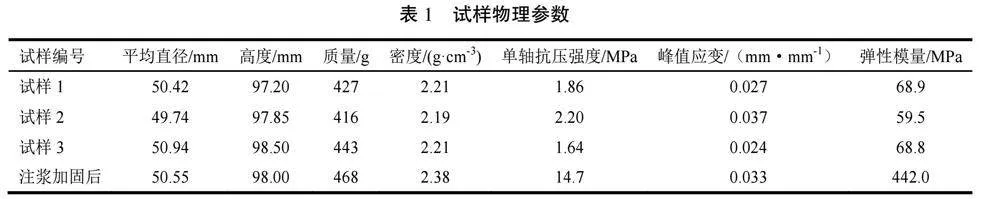

3.4 钻孔取样单轴抗压强度测试

为更进一步探究注浆加固对原岩层加固效果并为数值模拟提供参数,分别对加固前地层所取岩样与加固后所取岩样抗压强度进行测试。对工程现场的原装强风化斜长片麻岩(试样1~3)和注浆加固后的强风化斜长片麻岩进行钻孔,并进行了单轴抗压强度测试,单轴抗压强度测试如图4所示,取样情况及测试结果见表1。单轴抗压强度的测试结果如图5所示,能够发现,原状强风化斜长片麻岩的抗压强度较低,3个试样平均单轴抗压强度为1.9 MPa。注浆加固后的强风化斜长片麻岩单轴抗压强度为14.7 MPa。残余强度为5.62 MPa。

4 撑靴与围岩作用数值模拟

本次数值模拟目的为探究围岩与撑靴相互接触作用,为更直观反映所研究问题并降低运算时间,故使用PFC2D对撑靴与周围岩体相互作用过程进行模拟。

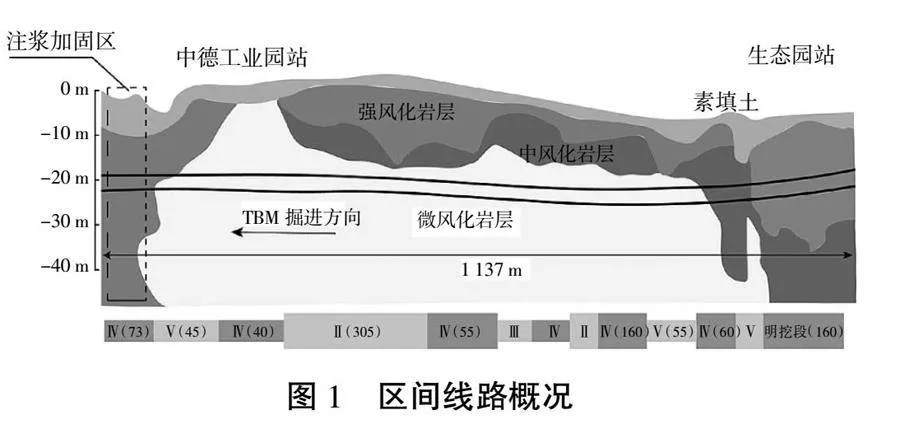

4.1 参数标定

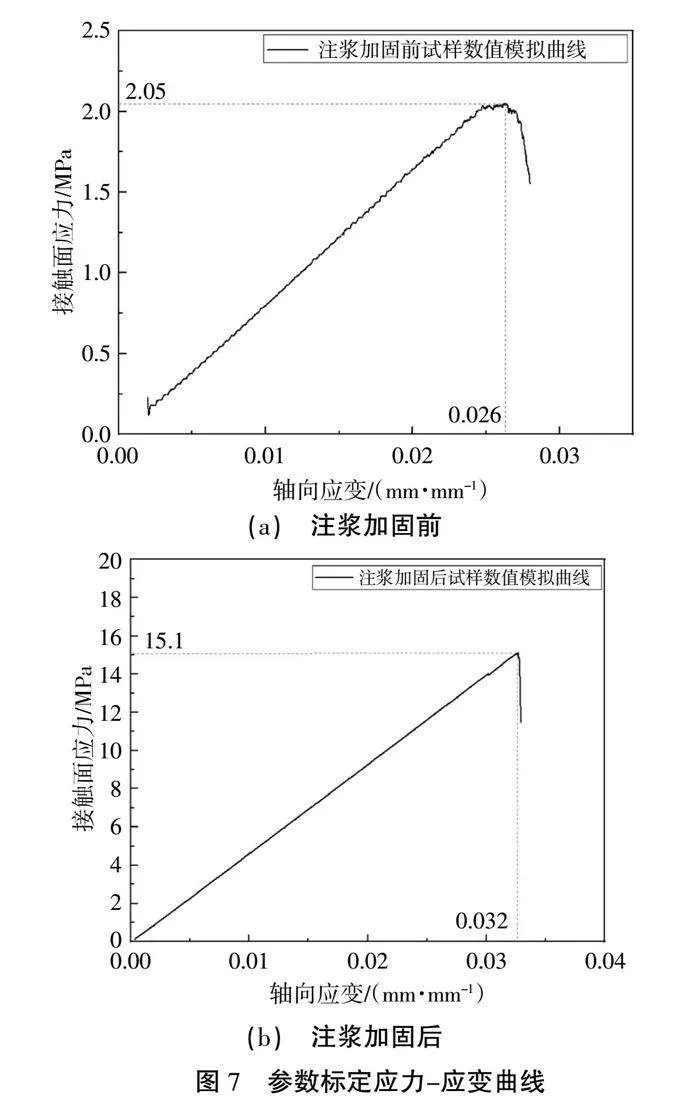

依据宏观实验所得参数对数值模型中的细观参数进行标定,建立尺寸为φ50 mm×100 mm的标准数值模拟试样,如图6所示。采用线性平行黏结模型(Linear Parallel Bond Model),平行黏结模型可以有效地模拟力与力矩的传递,并且使颗粒可以承受拉应力与压应力。对上下两侧加载板施加0.3 mm/s速度的同时对加载板与岩石之间应力进行记录,加载过程持续至应力达到峰值后降低至峰值0.7倍时停止。试样单轴压缩试验破坏情况及参数标定完成的应力应变曲线如图7所示,其中注浆加固前的模拟单轴抗压强度结果为2.05 MPa,与实验室测试结果平均抗压强度1.9 MPa基本一致;注浆加固后的模拟单轴抗压强度结果为15.1 MPa,与实验室测试结果14.6 MPa一致。依照宏观试验,逐渐完成参数标定,标定后的细观参数结果见表2。

4.2 模型的建立

图8中虚线线框内部所示为双护盾TBM撑靴与围岩作用的部分,也是本次数值模拟的主要计算模型。TBM在双护盾模式推进时,撑靴将起到提供推进反作用力与保持机体姿态平衡的作用。TBM与岩体两侧结构对称,故仅需模拟单侧撑靴即可。撑靴采用wall单元进行模拟,岩石上部与左右两侧非自由端,同样使用wall单元作为约束,仅内侧为开挖端自由面,不做约束。撑靴与围岩接触模型选用ball-facet。为尽量完整体现围岩内部裂隙的延伸过程,故将围岩尺寸设置为20 m×12 m,撑靴宽度为1.7 m。围岩颗粒流模型如图9所示。

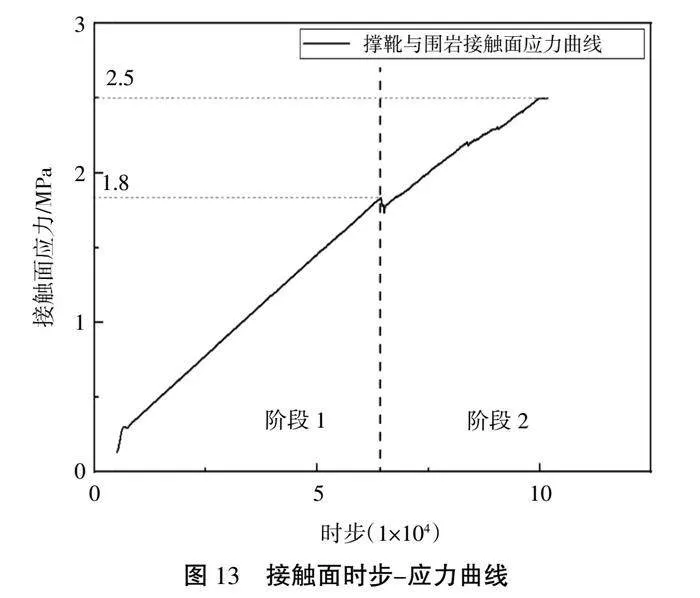

4.3 撑靴加载计算

本工程中所使用双护盾TBM撑靴由4个油缸提供支撑力,如图10所示,各个油缸提供支撑力大小相同,每个油缸内部压强P1为200 bar,直径?准为360 mm。如式(1)、(2)所示

式中:?准为油缸直径,P1为油缸压强,P为撑靴与围岩接触应力,S为单边撑靴面积。

计算所得撑靴与围岩的接触应力为1.7 MPa,考虑到撑靴与围岩之间应力分布不均,受到掘进方向与机体姿态等因素的影响,为保证整个掘进过程中的安全性,使接触应力P应达到2.5 MPa。

4.4 模拟结果分析

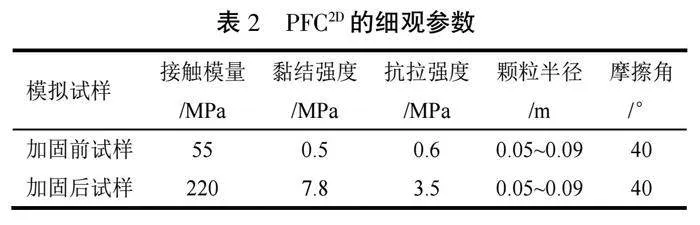

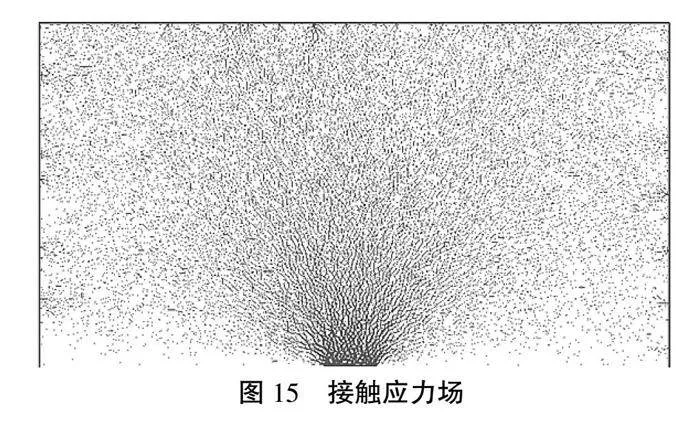

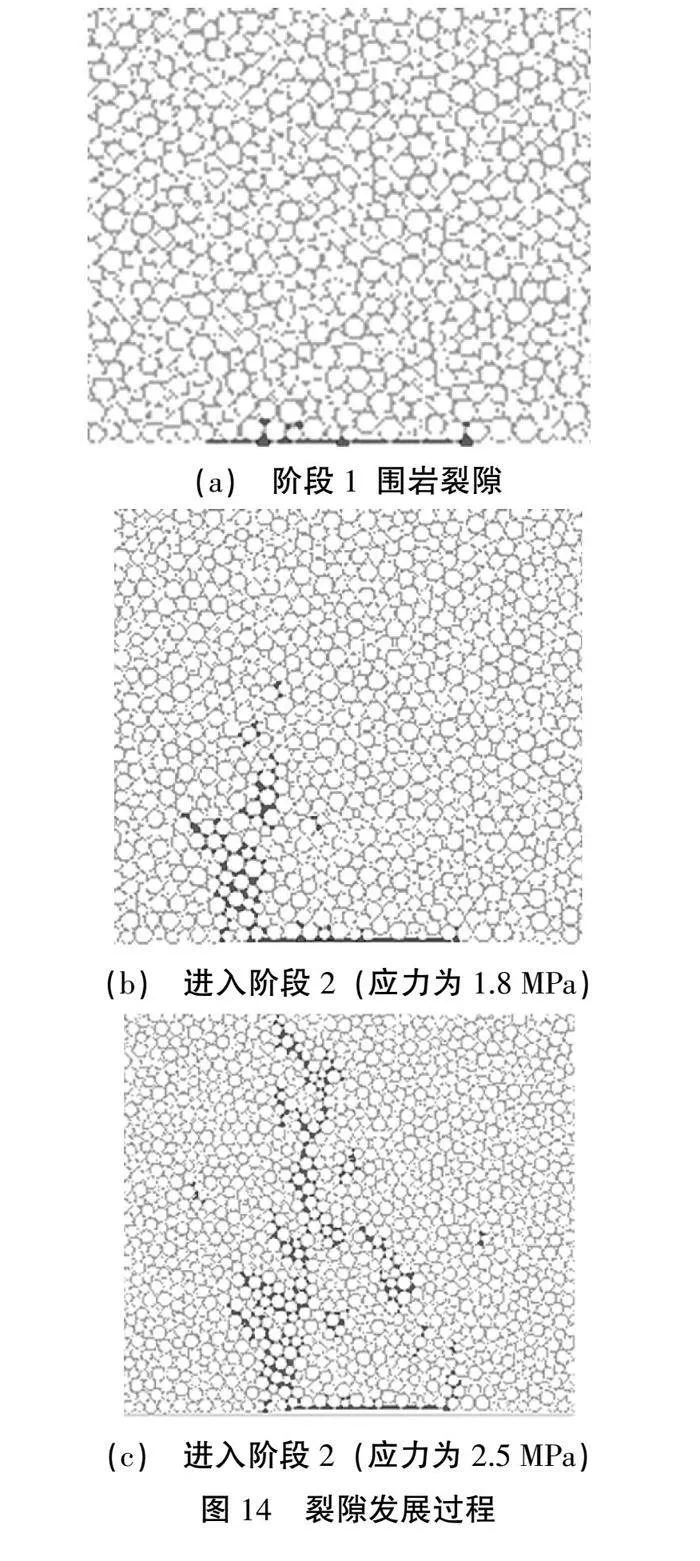

根据模拟结果显示,图11展示了接触应力场的分布情况。深色网状区域表示颗粒间的接触力较大,形成较粗的力链网络。力链网络图能够很好地反映撑靴对围岩施加的力在岩体内的传递路径和传递深度。荷载从撑靴中心开始,呈扇形分布,并传递至岩体内部。当撑靴接触到岩石时,围岩中的颗粒位移场如图12所示,可以看出在施加荷载的过程中,围岩向内部发生位移。在隧道施工过程中,撑靴引起了围岩的扰动,原始应力场被破坏,随着荷载的施加,土体颗粒发生位移。加载过程中的应力-时间曲线如图13所示,围岩裂隙同时产生。裂隙的发展过程如图14所示。根据应力-时间曲线,荷载施加过程可分为2个阶段:阶段1的应力曲线相对平滑,此阶段只有在撑靴接触部分产生少量裂隙;阶段2曲线开始出现波动,此时裂隙进一步发展,加载时步不断向内部延展。在这一阶段,围岩与撑靴接触已不再稳定,应力发生小幅度波动。图14(a)展示了阶段1中围岩内部裂隙的分布情况。因此,可以推断,当围岩内部裂隙发展到一定阶段时,会影响与撑靴的接触稳定性。此时,围岩无法满足TBM的稳定掘进需求,无法保持机体的稳定姿态和为刀盘提供推力。

对注浆加固后围岩进行模拟,图15为注浆加固后岩体在持续受到2.5 MPa压力情况下的内部力链,加载板处压力有效传导至岩体内部,同时并未出现裂隙。岩体此时具有继续提供支撑力的能力。

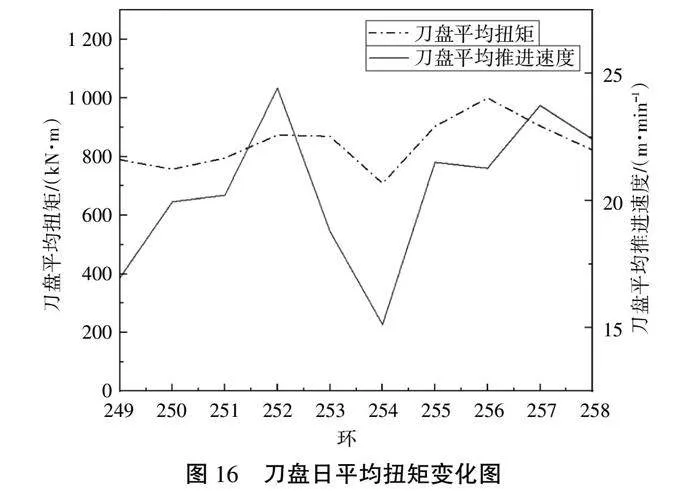

5 TBM施工参数分析

根据现场监测数据,对注浆加固后的刀盘扭矩和推进速度进行分析。图16显示了注浆后连续施加恒定推力下,刀盘扭矩和推进速度的变化情况。经过注浆加固后,环平均扭矩主要集中在800 kN·m左右,最大扭矩之间仅相差30%。在10个环的作业过程中,刀盘平均推进速度为20.4 mm/min,只在253~254环之间出现较大波动,而其他环的推进速度相对较为稳定。这表明围岩在作业期间能够稳定地为撑靴提供支撑力,使刀盘能够保持稳定的姿态并持续工作。通过对软弱地层提前进行注浆加固验证了其对提升双护盾TBM掘进的速度和安全性的有效性。

6 结论

本文结合青岛地铁6号线中德工业园站—生态园站区间TBM施工的案例,采用数值模拟结合室内试验的手段,验证了预注浆加固方案可以为双护盾TBM在强风化段掘进提供必要条件。总结出主要结论如下:

1)双护盾TBM在强风化岩层中的开挖面临支撑不稳定、姿态易偏差和围岩稳定性差等问题,是由双护盾TBM的机械结构和施工模式所决定的。本文针对强风化岩石地层开挖提出了将注浆加固工艺作为解决方案。注浆加固旨在提高围岩的强度和完整性,以满足双护盾TBM在强风化段的掘进需求。

2)通过室内试验和颗粒离散元软件PFC2D的模拟,研究了强风化岩层破碎带注浆加固前后撑靴与围岩的相互作用情况。模拟结果显示,注浆加固后,围岩能够为撑靴提供足够的支撑力,有助于维持双护盾TBM的稳定姿态和持续工作。

3)通过与实测数据的对比,验证了模型的可靠性。模拟结果直观地展示了围岩无法提供足够支撑力时的内部状态,以及失去有效支撑力的过程。特别是当围岩内部裂隙扩展至岩体内部时,接触面应力不再稳定,这意味着围岩无法提供足够的反作用力来维持机体的稳定性。

双护盾TBM在强风化带的安全推进中,防止裂隙向内延伸是一个关键问题。提前预注浆加固可以有效防止裂隙的进一步发展,从而确保TBM获得足够的支撑力和稳定性。

参考文献:

[1] 《中国公路学报》编辑部.中国交通隧道工程学术研究综述·2022[J].中国公路学报,2022,35(4):1-40.

[2] 齐梦学.我国TBM法隧道工程技术的发展、现状及展望[J].隧道建设(中英文),2021,41(11):1964-1979.

[3] 曹伟.复合式TBM在重庆地铁的首次应用[J].铁道建筑,2014(7):43-46.

[4] 王杜娟,宁向可.城市地铁双护盾TBM设计及应用[J].隧道建设(中英文),2018,38(6):1052-1059.

[5] 王志鹏.轨道交通双模盾构模式转换施工技术应用要点研究[J].科技创新与应用,2024,14(6):184-187.

[6] 齐梦学.双护盾掘进机在不良地质洞段的施工方法探讨[J].现代隧道技术,2007(4):9-15.

[7] 刘卓.川藏铁路全断面掘进机穿越断层破碎带隧道施工研究[J].中国工程机械学报,2019,17(3):263-267.

[8] 赵力,王博,魏军政.引汉济渭秦岭隧洞TBM卡机脱困分析[J].水利建设与管理,2022,42(12):1-6.

[9] 陈援.TBM选型及施工关键技术研究[D].石家庄:石家庄铁道大学,2016.

[10] 贺飞,卓兴建,叶蕾.引红济石工程双护盾TBM技术改造[J].建筑机械,2012(13):99-101,103.

[11] 杨垒.软弱地质条件下双护盾TBM脱困技术[J].科技创新与应用,2022,12(1):159-161.