某航空发动机模拟转子动力学试验方案优化

2024-09-21王桢杨海古贤志

摘 要:针对某航空发动机动力涡轮模拟转子动力特性试验过程中发生的设备动力输出轴振动故障,提出在试验器与转子试验件之间增设中支点的优化方案,并通过有限元模型对新方案的试验转子系统进行动力学分析。从分析结果来看,增加中支点不但可以抑制动力输出轴的振动响应,还能减小动力输出轴对模拟转子动力学特性的影响。采用优化方案后,在后续的试验过程中,动力输出轴的振动得到控制,模拟转子平稳地运行到试验目标转速。研究结果表明,在试验器与转子试验件之间设置中支点的试验方案可以提高动力输出轴的稳定性,为转子试验提供安全保障。

关键词:转子;动力学试验;动力输出轴;中支点;优化方案

中图分类号:V231.96 文献标志码:A 文章编号:2095-2945(2024)27-0001-06

Abstract: In view of the vibration fault of the power output shaft occurred in the dynamic characteristic test of an aero-engine power turbine simulated rotor, an optimization scheme of adding a middle fulcrum between the tester and the rotor test piece is put forward. The dynamics of the test rotor system od61d74222656e20bcd7444ae491346115c1a6fa596c9c4cd327d06e3eb177308f the new scheme is analyzed by finite element model. From the analysis results, increasing the middle fulcrum can not only restrain the vibration response of the power output shaft, but also reduce the influence of the power output shaft on the dynamic characteristics of the simulated rotor. After adopting the optimization scheme, in the subsequent test process, the vibration of the power output shaft is controlled, and the simulated rotor runs smoothly to the target speed of the test. The research results show that the test scheme of setting the middle fulcrum between the tester and the rotor test piece can improve the stability of the power output shaft and provide safety guarantee for the rotor test.

Keywords: rotor; dynamic test; power output shaft; middle fulcrum; optimization scheme

为了满足高性能、长寿命、高可靠性的要求,现代航空发动机一方面要提供更大的输出功率,另一方面要求更轻的发动机重量。在一些航空发动机上,普遍采用了高转速、高变形能的柔性转子,甚至一些航空发动机的转子需要跨弯曲临界转速工作,由此带来了许多转子动力学问题。因此,在航空发动机研发过程中,通常需要对转子系统的动力学特性进行计算分析和试验验证,掌握转子系统的临界转速分布、振型和不平衡响应特性,论证转子的动力学设计是否合理。

国外开展转子动力学研究比较早。在20世纪初开始就有很多学者对跨越临界转速工作的转子系统进行了深入的研究。Jeffcott[1]通过对简单模型转子的研究,发现了转子在超临界运行时会自动定心,并能稳定工作的现象。Ardayfio等[2]认为转子刚度各向异性使系统产生2个副临界转速,如果系统在这2个副临界转速之间运行就会失稳。Gupta等[3]将轴承简化为弹簧和阻尼,用传递矩阵法计算了双转子系统的临界转速和振型。Burgess等[4]和Wahon等[5]对T700发动机燃气发生器转子和动力涡轮转子的动力特性进行了详细而系统的研究。

自20世纪80年代以来,我国在转子动力学领域也取得了许多成果。华军等[6]采用非线性模型研究了挤压油膜阻尼器-滑动轴承-转子系统的运动稳定性和分岔特性,并验证了挤压油膜阻尼器的减振特性。徐建康[7]对转子-SFDB系统通过共振时的瞬态动力特性进行了研究,提出油膜压力边界条件与不平衡载荷的大小及转速范围有关。孟光[8]对柔性转子-挤压油膜阻尼器系统的非线性特性进行了系统研究。邬国凡等[9]对某燃气发生器转子的动力特性和平衡平面的灵敏度进行了计算和分析。通过调整转子支承形式使该转子顺利通过弯曲临界转速,在工作转速下平稳运行。陈萌等[10]考虑了陀螺力矩、科氏力、离心力的影响因素,用有限元软件MSC Nastran对典型结构进行了计算分析,并根据计算分析结果总结了转动结构振动的一些特点。洪杰等[11]分别运用静刚度、动刚度、整机有限元模型对某型发动机进行了转子动力特性计算,并对各种计算结果进行了比较和分析,指出运用整机模型能够分析支承动刚度和各种机匣的局部振动对整机振动的影响。近年来,在航空发动机型号研制的牵引下,国内相关的科研院所和高校在转子动力学的理论研究和实验验证方面都取得了长足的进步。

某航空发动机采用了动力前输出结构,处于发动机后端的动力涡轮需要通过一根细长的动力涡轮轴,从燃气发生器转子内部,向发动机前端输出动力。这就使得这个带细长轴的动力涡轮转子需要跨临界转速工作。为了掌握动力涡轮转子跨越临界转速时的振动特性,在发动机研发过程中需要对该型动力涡轮转子的模拟转子开展系统的转子动力学试验。本文将针对动力学试验过程中出现的问题开展分析和讨论。

1 模拟转子简介

1.1 转子结构

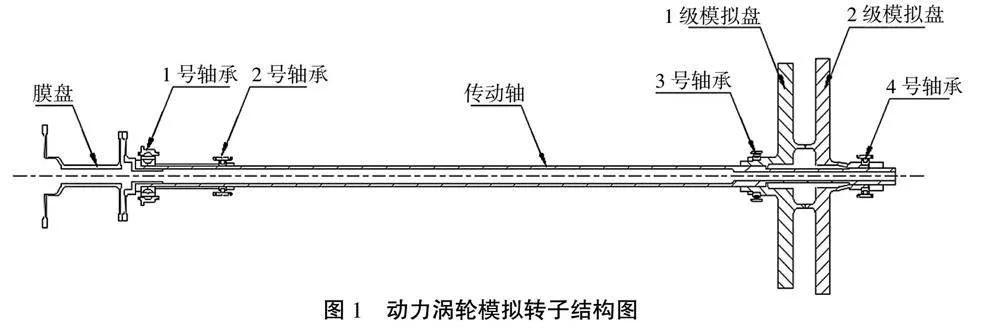

模拟转子主要由动力涡轮轴和两级动力涡轮模拟盘组成,采用2-1-1的支承方式,通过4个轴承支承在发动机机匣上。1号和3号轴承处为刚性支承,2号和4号轴承处设置有挤压油膜阻尼器。模拟转子结构图如图1所示。1.2 转子的动力学特性

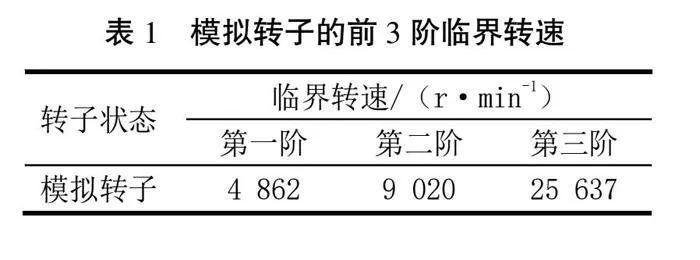

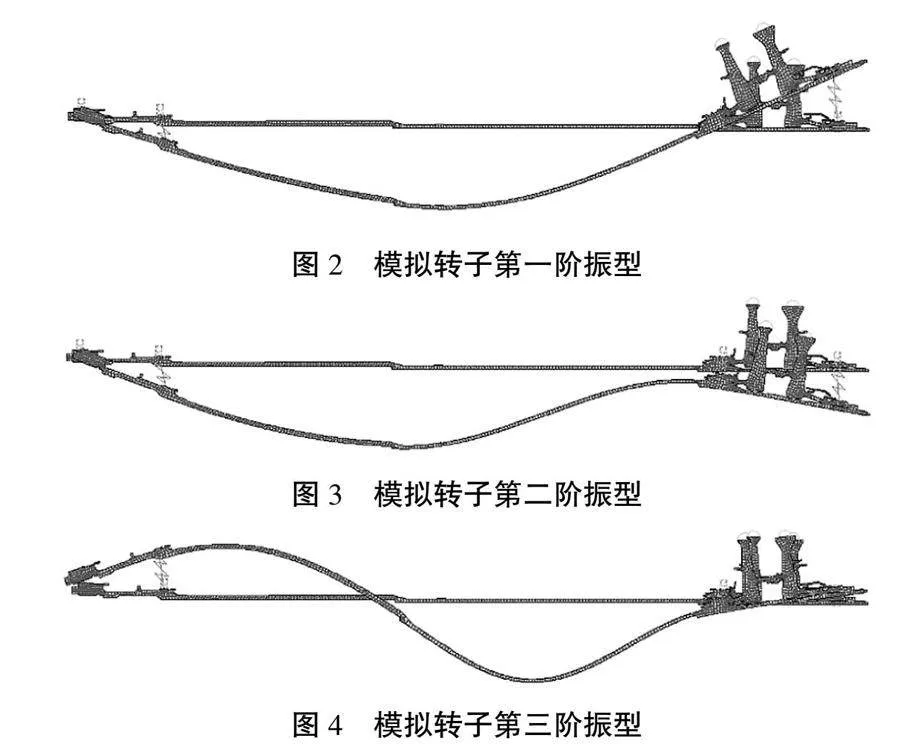

模拟转子达到试验目标转速前需要跨越2阶临界转速。模拟转子的前3阶临界转速计算结果见表1,前3阶振型如图2、图3、图4所示。

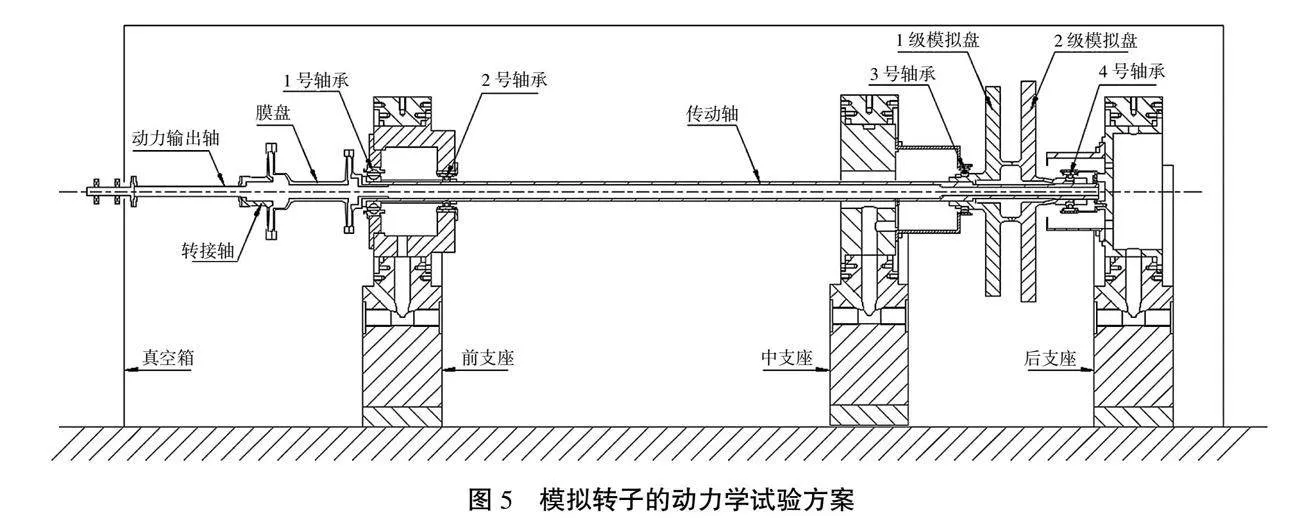

2 试验方案

试验件在试验台上的支承方式模拟了动力涡轮转子在发动机上的支承方式,将试验件通过1号轴承、2号轴承、3号轴承和4号轴承安装在试验台的3个支座上。其中,1号轴承和2号轴承安装在前支座上,3号轴承安装在中支座上,4号轴承安装在后支座上,并通过支座内部油路为轴承和挤压油膜阻尼器供油。转子试验件前端通过转接轴连接试验器的动力输出轴和试验件的膜盘。试验方案如图5所示。

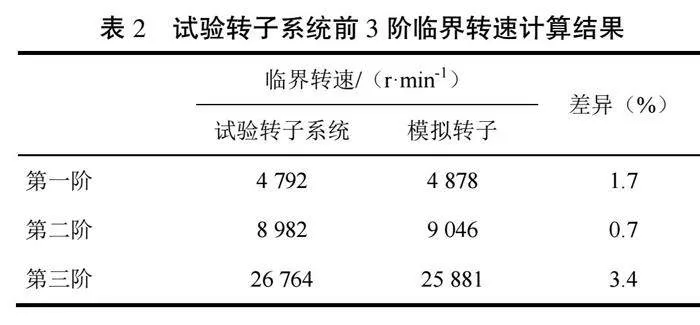

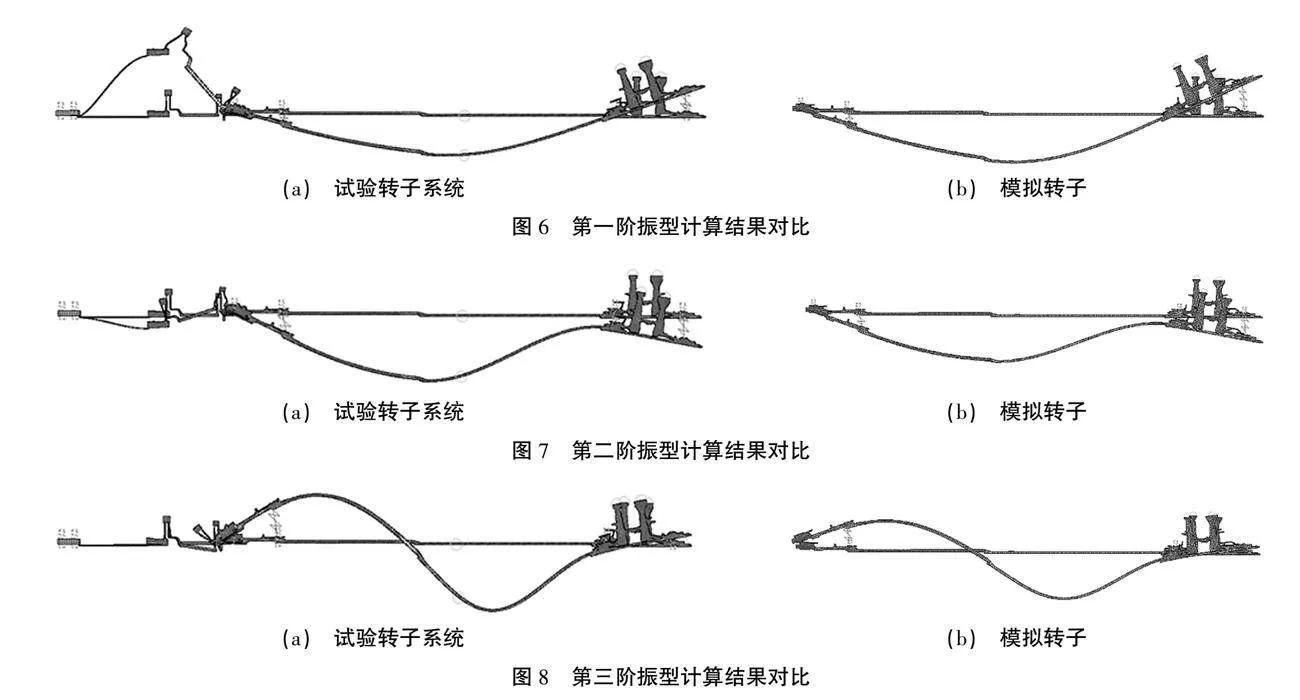

试验前对如图5所示的试验转子系统的动力学特性进行了计算,并对比了计算结果与模拟转子动力学特性之间的差异。2种状态下转子前3阶临界转速的对比结果见表2,前3阶振型对比结果如图6—图8所示。 从计算结果可以看出,试验状态下的转子系统临界转速分布与动力涡轮转子的临界转速分布基本一致,最大差异仅为3.4%。转子在试验状态和工作状态的前3阶振型也基本相同。只是试验转子系统通过第一阶临界转速时,动力输出轴可能会发生比较大的振动位移。若在试验过程中动力输出轴振动超限,可对动力输出轴进行在线动平衡来降低其振动响应,保证转子系统能顺利地通过临界转速。从以上对比结果可以看出,该试验方案基本合理,试验风险可控。

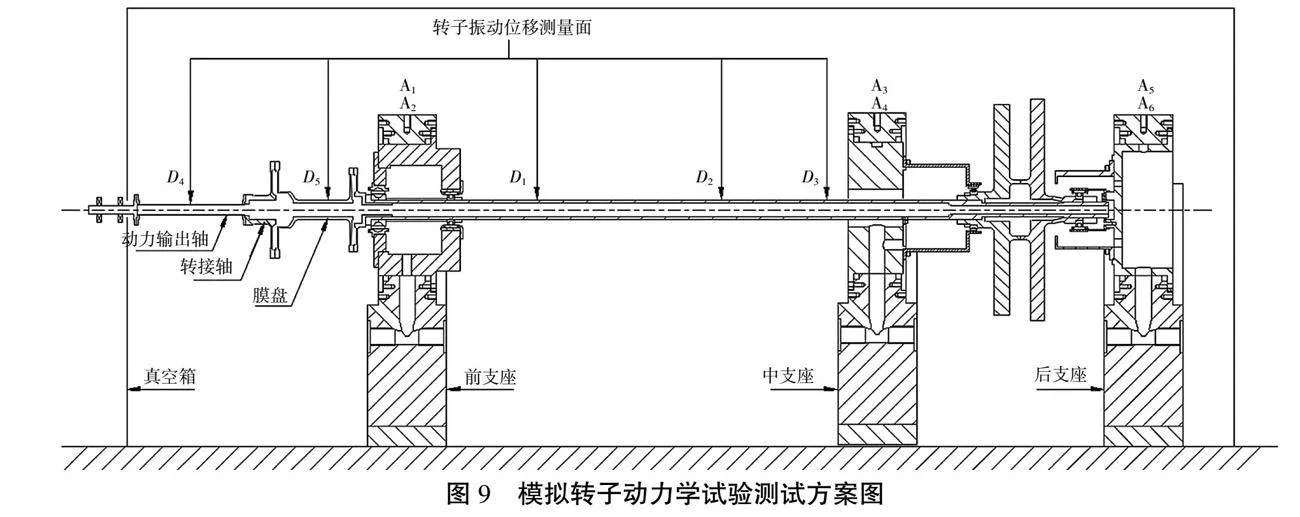

为保证试验安全,结合试验状态转子系统的振型计算结果,试验时在D1—D5截面布置了电涡流位移传感器,用于监测转子系统的振动位移,并在每个支座上布置了2个振动加速度传感器A1—A6用于监测支座垂直方向和水平方向的振动加速度。试验转子系统振动测试方案如图9所示。

3 试验数据及故障分析

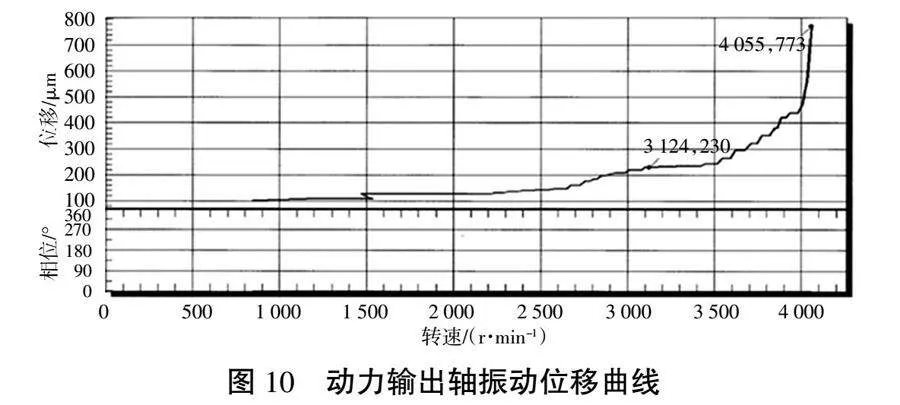

试验过程中,当转子运行至4 000 r/min左右时,动力输出轴处发生了剧烈的振动,振动位移达到773 μm,并且动力输出轴的振动位移还有继续急剧增大的趋势,转子系统无法安全地通过第一阶临界转速。试验过程中测得的动力输出轴振动位移如图10所示。

随后对动力输出轴进行了在线动平衡。但动平衡效果不佳,动力输出轴未能安全地通过第一阶临界转速。为保证试验安全,避免动力输出轴在通过第一阶临界转速时发生断裂,试验中止。后续将对试验件和试验器之间的连接方式开展优化设计。

4 试验方案优化设计

4.1 试验方案优化

由于动力输出轴振动过大影响了试验进展,因此决定在试验器与试验件之间设置一个中支点,增大试验器与试验件之间动力输出轴段的径向刚度,从而抑制动力输出轴的振幅。中支点的设计要求如下。

1)在试验目标转速范围内,动力输出轴的振动要得到有效抑制。要求在转子通过临界转速时,不会因动力输出轴的振动过大而影响试验进展。

2)增加中支点不应对模拟转子的动力学特性有明显的影响。

3)中支点应有较好的可靠性,能够满足试验需要。

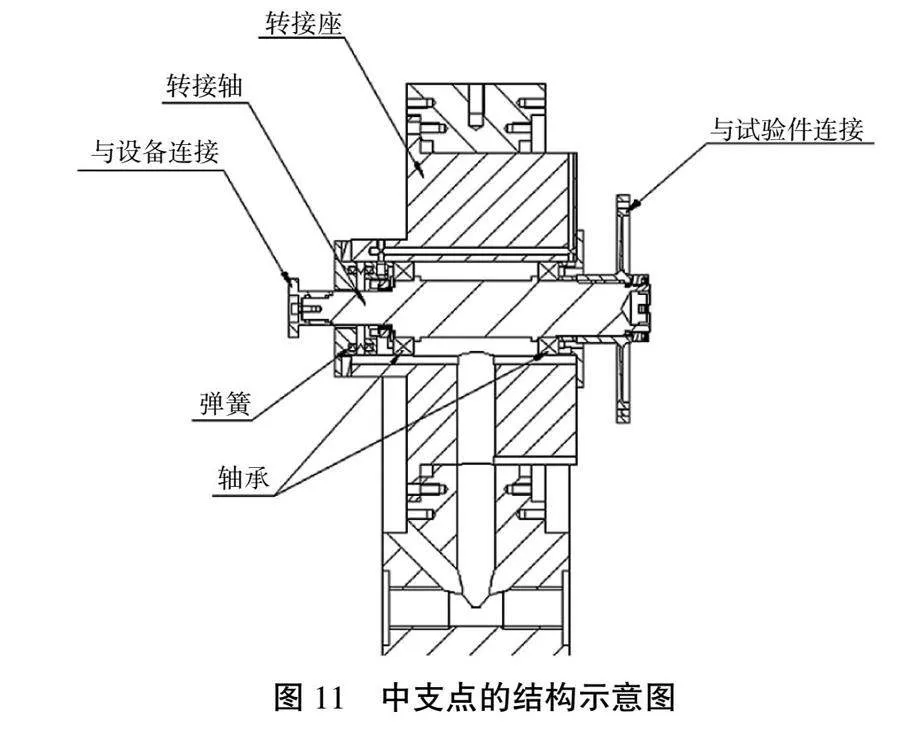

4.2 中支点结构设计

中支点主要由转接座、转接轴、法兰接头和膜盘组成,安装在一个独立的支座上。转接轴由2个轴承支承在支座上,其一端装有法兰接头,与设备输出轴相连;另一端装有膜盘,与动力涡轮转子的膜盘相连。支座内部设计有油路,可以为轴承提供滑油。中支点的结构示意图如图11所示。

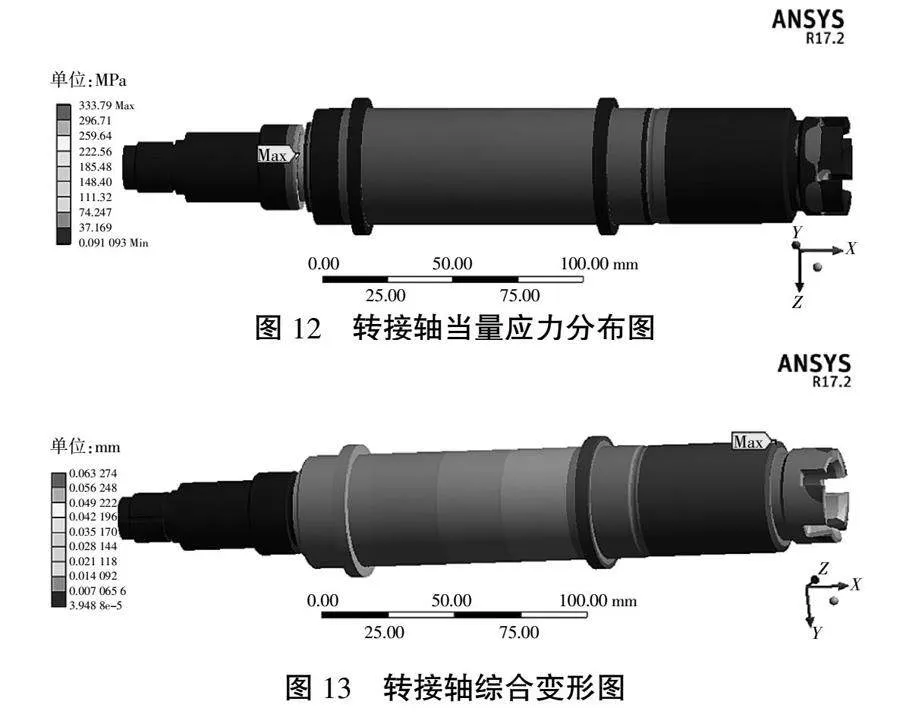

4.3 转接轴的强度校核

转接轴的各零部件均采用40CrNiMOA加工成形,要求中支点能够安全运行至25 000 r/min,并能传递500 N·m的扭矩。转接轴的强度校核在ANSYS环境下进行。通过计算,得到了转接轴的当量应力分布图(图12)和综合变形图(图13)。由图12和图13可知,转接轴的最大当量应力约为334 MPa,最大位移约为0.063 mm。转接轴的当量应力小于材料的屈服极限835 MPa,且仍有有较大的强度储备裕度。由此可知,转接轴的强度满足试验要求。

4.4 试验转子系统的动力学分析

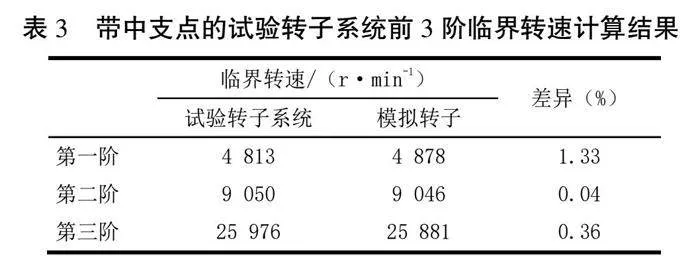

通过运用转子动力学分析软件Samcef/Rotor,对带中支点的试验转子系统进行动力学分析,计算得到了试验转子系统前3阶临界转速和振型。将其与模拟转子的前3阶临界转速和振型计算结果进行了对比。临界转速对比结果见表3,前3阶振型对比结果如图14—图16所示。

从上述对比结果可知,增加中支点后,试验状态下转子系统的临界转速分布与发动机工作状态下转子系统的临界转速分布差异变小了。而且,从振型计算结果来看,增加中支点后,有效地控制了动力输出轴在前3阶临界转速附近的振动响应。这说明,中支点的动力学设计合理,满足试验需要。

5 方案优化后的试验情况

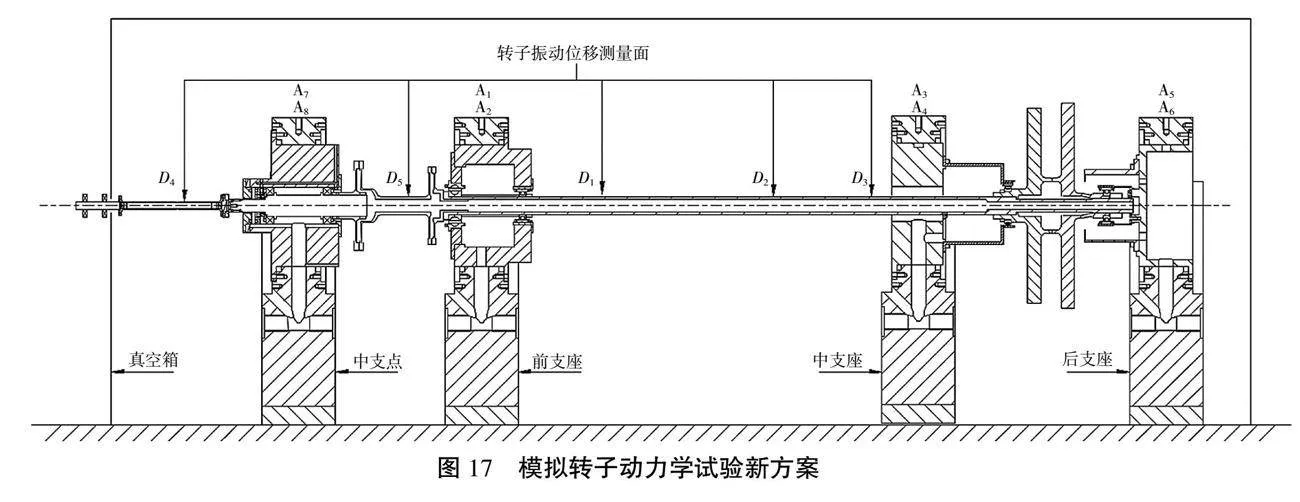

按图17所示的新试验方案将模拟转子安装在试验台上,并按图示要求布置位移传感器和加速度传感器。

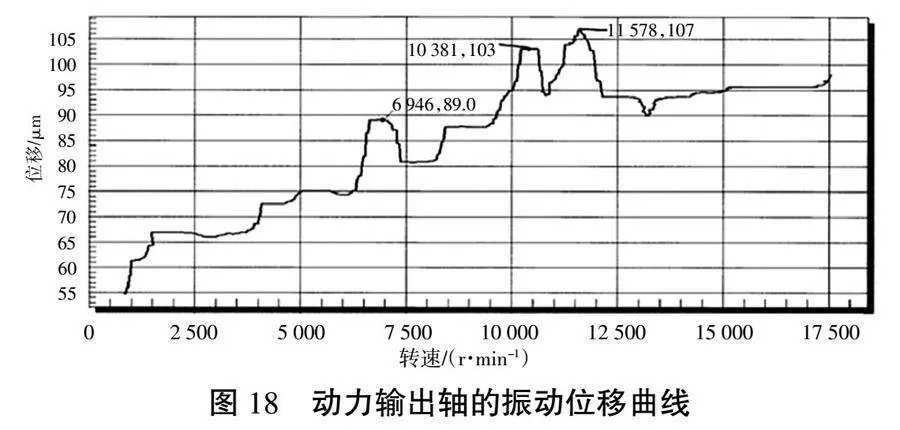

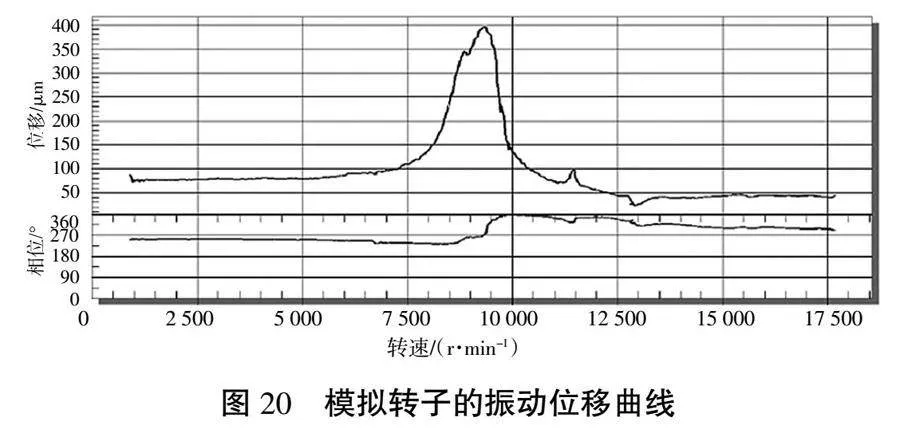

试验过程中,试验转子系统平稳地越过了临界转速,并顺利地运行到了目标转速。动力输出轴的最大振动位移仅为107 μm,膜盘的最大振动位移仅为109 μm,模拟转子的最大振动位移为400 μm。动力输出轴、膜盘、模拟转子的振动位移曲线分别如图18、图19、图20所示。

由图20可以看出:①模拟转子在第一阶临界转速(4 813 r/min附近)下没有明显的振动位移峰值,这可能与转子系统不平衡质量的随机分布有关,转子的不平衡质量未能显著地激起转子的振动位移;②当转子转速达到9 384 r/min时,转子系统有明显的振动位移峰值,且伴随有明显的振动相位变化,由此可知,9 384 r/min为转子系统的第二阶临界转速,这与理论计算结果基本一致。

从以上试验结果可以看出,转子系统的临界转速分布与理论计算结果基本一致,这也证明了转子系统的动力学分析结果的可靠性。

完成模拟转子的动力学试验后,对中支点的各部件进行了分解检查,转接轴未发生明显的形变,也未发现有裂纹产生。轴承等部件也未发现有明显的磨损现象。

从试验结果和试验后的检查结果来看,采用中支点试验方案有效控制了动力输出轴通过临界转速时的振动响应,并且对模拟转子的动力学特性影响非常小。同时,转接轴的设计具备较大的强度储备,有较高的可靠性。

6 结论

本文针对某航空发动机动力涡轮模拟转子动力学试验过程中出现的设备动力输出轴振动过大的问题,提出了在试验件和试验器之间增加了一个中支点的试验方案,不但抑制了动力输出轴的振动响应,而且减小了动力输出轴对模拟转子动力学特性的影响,保证了模拟转子动力学试验的顺利完成,为该型发动机动力涡轮转子的研制提供了重要的试验数据。同时,该试验的优化方案还可以为其他型号航空发动机模拟转子的动力学试验方案设计提供参考,有较高的借鉴意义。

参考文献:

[1] JEFFCOTT H H. The lateral vibration of loaded shafts in the neighbourhood of a whirling speed[J].Phil. Mag,1919,6(37):304-314.

[2] ARDAYFIO D, FROHRIB D A. Instablity of an asymmetric rotor with asymmetric shaft mounted on symmetri7819ea17b84968453f04332a5188a58bc elastic supports[J]. Journal of Engineering for Industry, 1976,98:1161-1165.

[3] GUPTA K D, GUPTA K, ATHRE K. Unbalance response of a dual rotor system: theory and experiment [J].Journal of Vibration and Acoustics, 1993,115:427-435.

[4] BURGESS G, RIO R. T700 power turbine rotor multiplane/multispeed balancing demonstration[R].MTI Technical Report, NASA Contractor Report CR-159586, Prepared for NASA-Lewis Research Center under Contract No. NAS3-18520, 1979:1-58.

[5] WAHON J, LEE C, MARTM M. High speed balancing applied to the T700 engine[R].MTI Technical Report No. MTI 87TR56, NASA Contractor Report CR-180899, Prepared for NASA-Lewis Research Center under Contract No. NAS3-23929 and NAS3-24633, 1989.

[6] 华军,许庆余,张家忠.挤压油膜阻尼器-滑动轴承-转子系统非线性动力特性的数值分析及实验研究[J].航空学报,2001, 22(1):42-45.

[7] 徐建康.转子-SFDB系统通过共振时的瞬态动力特性[D].西安:西北工业大学,1988.

[8] 孟光.柔性转子-挤压油膜阻尼器系统的非线性特性分析[D].西安:西北工业大学,1988.

[9] 邬国凡,陈国智,涂孟罴.高速柔性转子动力特性分析与试验研究[J].航空动力学报,2006,21(3):563-568.

[10] 陈萌,洪杰,朱彬,等.基于实体单元的转子动力特性计算方法[J].北京航空航天大学学报,2007,33(1):10-13.

[11] 洪杰,王华,肖大为,等.转子支承动刚度对转子动力特性的影响分析[J].航空发动机,2008,34(1):23-27.