基于应力映射机制的大型结构件变形控制方法

2024-08-31汤加伟杨吟飞王国庆王元男朱奔驰

摘 要:传统的变形控制方法难以完全控制大型件的加工变形。为了控制结构件的加工变形,提出一种基于应力映射的结构件变形控制方法。测量毛坯内部的初始残余应力,推导其在初始残余应力条件下的变形公式;定义零件的初始构形和零件构形,以初始构形为变量,建立以零件构形变形量最小为目标的应力映射模型;求解映射模型,对典型结构件进行初始构形优化,并通过仿真与试验验证。结果表明:该方法可有效减小结构件的加工变形。

关键词:加工变形;残余应力;应力映射;变形控制

中图分类号:TG506文献标志码:A文章编号:1671-5276(2024)03-0137-04

Deformation Control Method of Large Structural Parts Based on Stress Mapping Mechanism

Abstract:In order to overcome the difficulty in controlling the deformation of large structural parts beyond capability of traditional method, a deformation control method based on stress mapping is proposed. The initial residual stress in blank is measured and its deformation formula under the condition of initial residual stress is derived. The initial configuration and part configuration are defined, and the stress mapping model aiming at the minimum deformation of part configuration is established with the initial configuration as the variable. The mapping model is solved and the initial configuration of typical structural parts is optimized. The model is verified by simulation and experiment with the results showing that the method can effectively reduce the deformation of structural parts.

Keywords:machining deformation; residual stress; stress mapping; deformation control

0 引言

随着中国航天事业与高端技术的高速发展,铝合金结构件在各个领域的应用越来越广泛,大型整体结构件是现代飞机轻量化、高强度、长寿命和低排放的重要硬件基础,对提升飞机性能以及市场竞争力具有重要推动作用。目前,通过构件整体化和大型化使得飞机更轻、更强已成为现代飞机设计的发展趋势。但是大型构件在提升飞机综合性能的同时,其加工变形问题也尤为突出。如空客公司每年花费数千万欧元用于避免或者补救零件变形问题[1]。零件变形导致的每年数亿美元的直接经济损失和大量生产资源浪费,是航空制造业面临的一个重大挑战[2]。

航空整体结构件一般为大型薄壁零件,影响其变形的主要因素为毛坯中的初始残余应力[3-4]。ZHANG等[5]测量了板材厚度方向上的初始残余应力分布,利用有限元方法研究了T型件在不同厚度位置处的加工变形,提出适当的厚度可以有效地降低零件变形。杨吟飞等[6]测量了某型飞机主起支撑接头的7085铝合金锻件毛坯的残余应力,进行了主起支撑接头缩比零件加工变形仿真与验证试验,结果表明铝合金的毛坯残余应力是导致主起支撑接头加工变形的主要因素。张铮[7]以多种典型弱刚性结构件为研究对象,分析了材料初始残余应力和加工残余应力对结构变形的影响,以能量理论为基础建立了加工变形的机理,提出加工变形是残余应力、零件外形和去除方式的函数,残余应力是变形的本质原因,零件外形和去除方式是决定变形的边界条件。这些研究的手段主要为有限元仿真分析,虽然能较为准确地预测加工变形,但难以系统地分析加工变形机理及确定初始残余应力释放影响工件变形的内在规律。

由于整体结构件大尺寸、薄壁等特点,单从加工变形控制方面研究,已经无法实现结构件变形的有效控制。因此本文针对铝合金整体结构件,研究初始残余应力的映射机制,优化零件初始构形,消除变形超差问题。

1 建立应力映射模型

基于毛坯残余应力的确定性属性特征,构建应力-变形的数学模型,阐述应力映射机制。基于此设计零件的初始构形并优化,建立应力映射模型需要对建模过程进行以下假设[8]:

1)毛坯材料各向同性、均匀;

2)毛坯厚度z方向上的残余应力等于0;

3)长度x和宽度y方向上的残余正应力在相同深度处具有均匀的幅度。

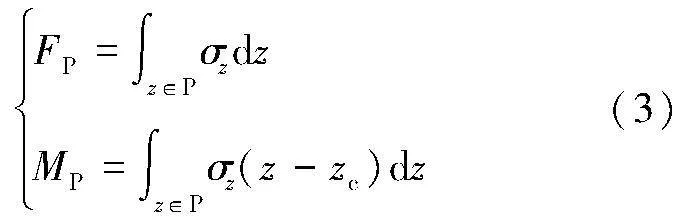

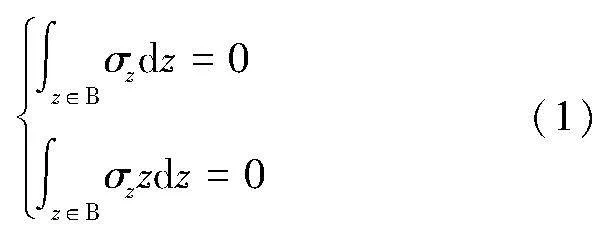

毛坯中的初始残余应力是处于力平衡和力矩平衡的状态,满足下面方程:

式中:σz为毛坯初始残余应力值;z为毛坯厚度方向上的坐标值。

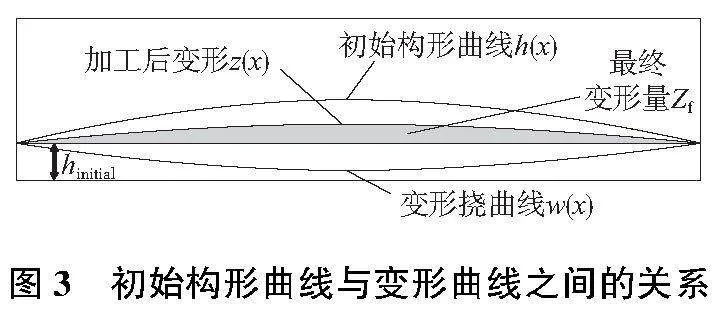

图1为毛坯与零件的位置关系,毛坯分为两个部分,待去除的材料M和经材料去除后成形的零件P。

在零件P的成形过程中,残余应力随着材料的不断去除而得到释放。相比于材料的屈服极限,残余应力较小,故而残余应力的释放过程可以视为弹性变形的过程;另一方面,据研究[9]认为加工仅能造成应力再分布而不能引起应力驰豫现象。由此可知,残余应力释放过程可以认为材料是一步去除到位,不考虑材料去除的顺序。

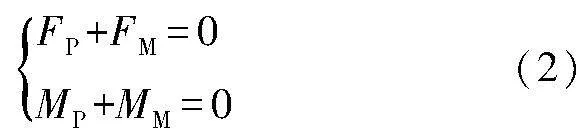

而毛坯中的零件对材料的作用力和材料对零件的反作用力处于平衡状态,零件对材料的作用力可以认为是内力,材料对零件的反作用力可以认为是外力,且满足下面方程:

式中:FP为零件P受到的内力;

MP为零件P受到的内力矩;

FM为零件P受到的外力;

MM为零件P受到的外力矩。

当材料M去除后,其对零件P的作用力、作用力矩也随之消除。因此,加工后的工件可认为是仅受到由相应部位内初始残余应力所形成的作用力和作用力矩的受载变形体,其所受力和力矩如下:

式中zc为零件形心的位置。

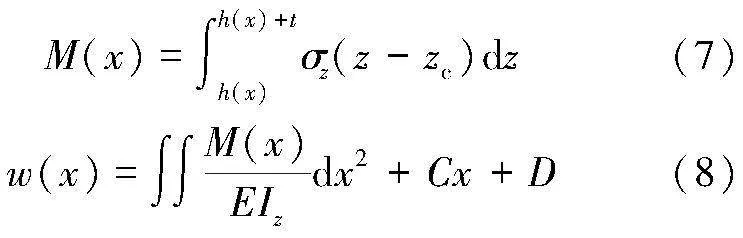

大型整体结构件变形的特征为厚度方向的翘曲变形远大于其他方向的变形,且扭转变形极小,而其所受力FP对翘曲变形的影响很小,故其变形可认为与简支梁受到力矩MP作用的变形相同,简支梁的挠曲线即为零件的弯曲变形曲线,变形曲线为

式中:E为毛坯材料弹性模量;Iz为零件截面惯性矩;C、D为待定系数。

零件在加工后的变形是在自由状态下产生的,其约束与简支梁基本相同,其边界条件为

式中L为零件x轴方向长度。

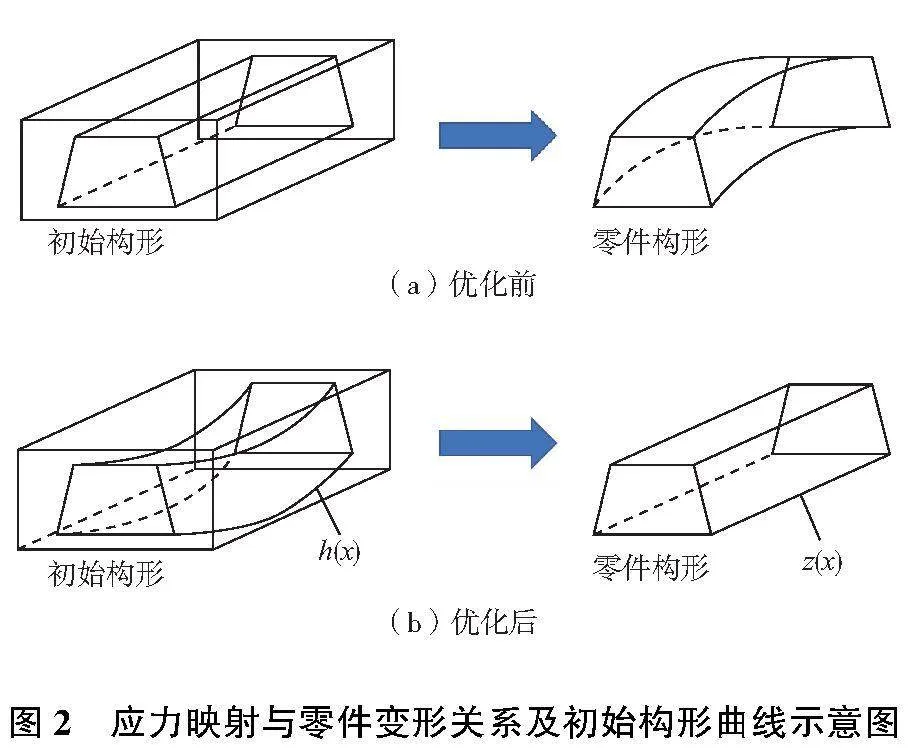

定义零件初始构形和零件构形,其关系如图2所示。

推导已知零件构形与待定工艺初始构形之间几何及力学关系的微分函数,其次基于应力映射机制构建应力特性最优传输映射问题,求解该问题以获得最优应力分布及其所对应的工艺初始构形;定义工艺初始构形曲线h(x)为零件底面距离毛坯中底面距离的函数。

初始构形条件下的弯矩与变形挠曲线为:

式中t为零件厚度。

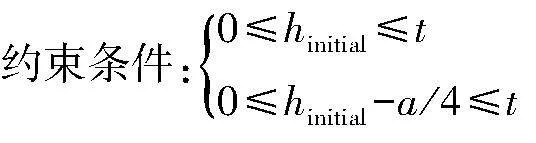

如图3所示,w(x)为零件加工后的变形,w(x)和h(x)都是x坐标的函数,其相加即为最终的零件构形:

z(x)=h(x)+w(x)

(9)

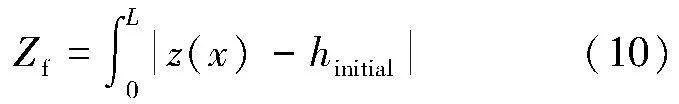

定义z(x)在长度方向的积分Zf作为衡量零件最终变形量的评价指标,其值越大,变形越大。使得Zf最小的h(x)即所求初始轮廓构形。

零件在无初始构形优化情况下的变形和简支梁基本相同,为式(7)。零件在毛坯中位置确定的情况下,其加工后的变形函数为一元二次函数。而初始构形优化就是给予零件一个初始的预变形使其可以抵消加工后的变形,加工后的变形为一元二次函数,故定义其初始构形曲线函数形式为一元二次函数简化模型,降低模型求解难度。

h(x)=ax2+bx+c

(11)

式中a、b、c为待定系数。

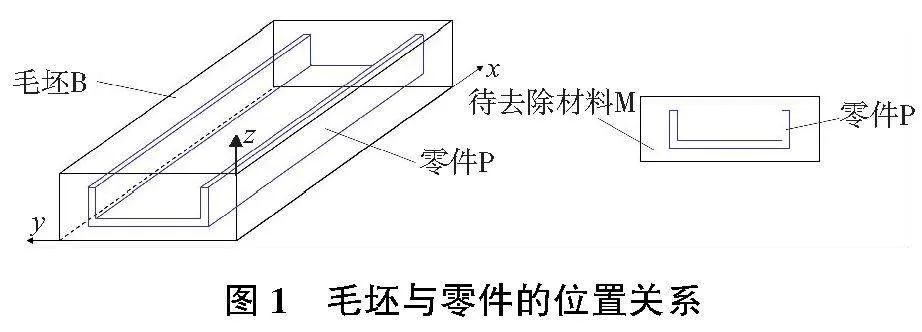

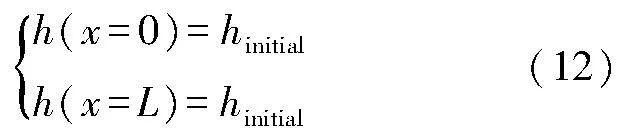

初始构形曲线h(x)的未知数有3个,直接代入模型结果不唯一。由于零件的变形约束与简支梁相同,所以零件的两端在加工前后的位置未改变,即

将上式代入式(11)可简化初始构形曲线,得

h(x)=ax2-aLx+hinitial

(13)

故最终建立的数学模型为

目标函数:Zf(a,hinitial)min

2 典型结构件实例分析

2.1 初始构形优化曲线计算

对于航空结构件中较为常见的U型结构件的初始构形运用以上理论进行实例计算,实例性层和截面惯性矩为Zc=15.25mm和Iz=171 162.40mm4。

毛坯为70mm厚的铝合金板材,其弹性模量为E=71GPa,其内部的初始残余应力分布如图4所示。

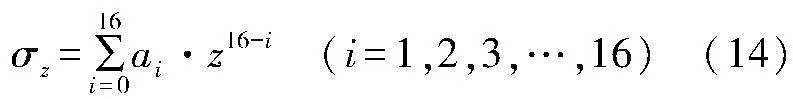

将残余应力进行16次方多项式曲线拟合,拟合表达式如下:

将残余应力表达式代入模型中,计算得到初始构形优化曲线表达式如下:

h(x)=-0.000 003x2+0.003x+4.97(15)

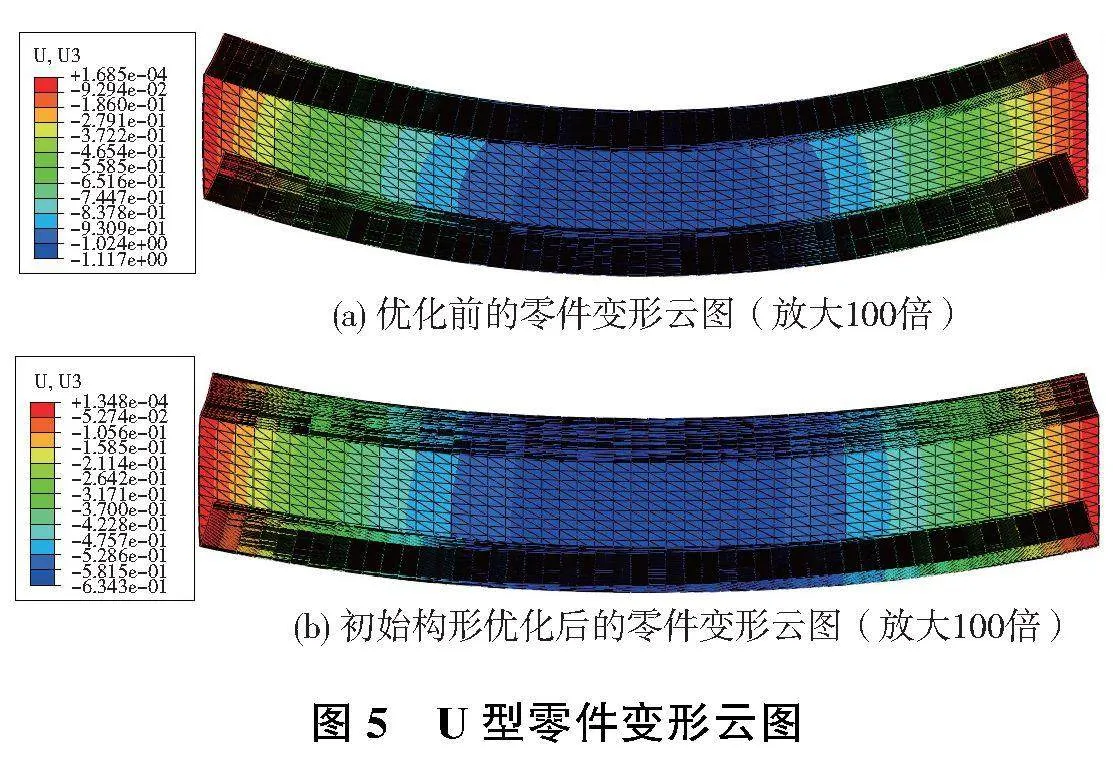

2.2 仿真分析

有限元分析采用二维平面单元,选择“Static,General”分析步类型,网格密度设定为0.20,单元类型为CPS4R。在Interaction模块中使用Model change进行“单元杀死”技术模拟材料的去除。图5为有限仿真得到的变形云图,在相同轧制方向位置的不同厚度上弯曲变形是一样的。未优化零件的最大弯曲变形为1.117mm,优化后零件的最大弯曲变形为0.634mm。

从应力云图中仅能得到弯曲变形结果,无法直接得到最终的变形结果,故需要设置一条路径提取出其沿x轴方向的变形挠度曲线w(x),叠加初始构形曲线h(x),得到其最终的变形曲线z(x)。

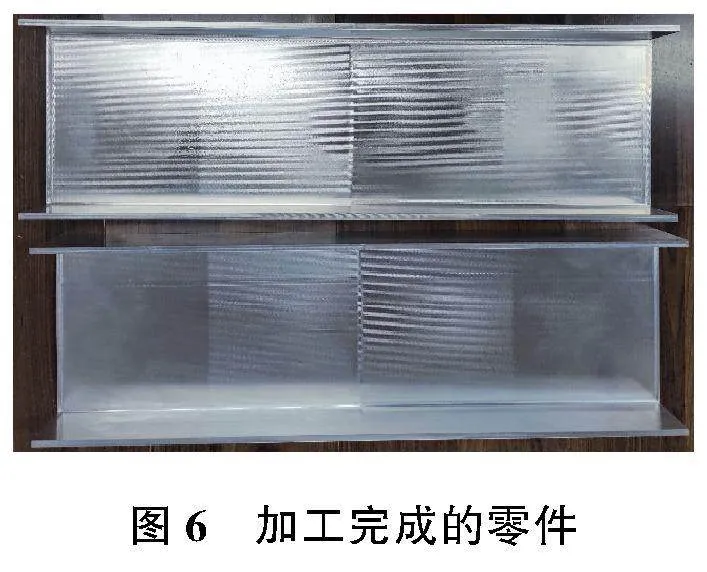

2.3 铣削试验

试验材料采用70 mm厚的7050-T7451铝合金预拉伸板,将初始构形优化曲线作为加工变形补偿曲线,采用刀具补偿的加工方式实现初始构型优化。加工时,所用的机床为加工中心VL-1160。分别加工经过优化和未经过优化的两块零件作为对比,加工完成的零件如图6所示。

采用千分表测量零件的变形,该设备精度为0.001 mm,在零件底面每隔50mm进行一组变形数据的测量。

2.4 结果分析

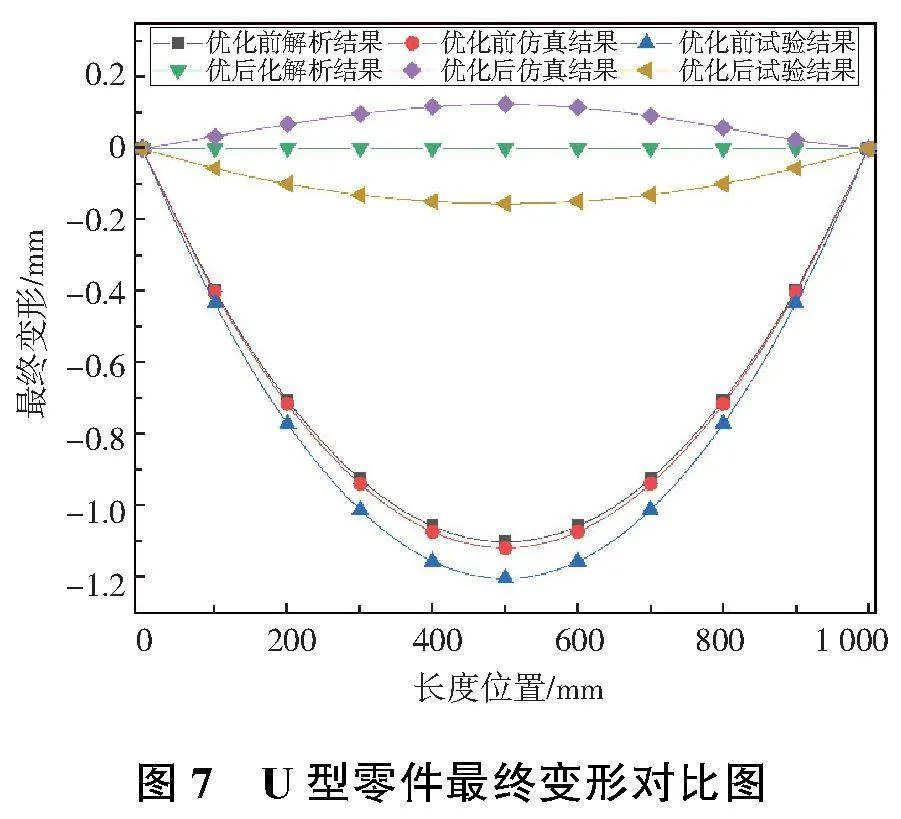

U型零件优化前后的各项变形结果如图7所示。零件优化前加工变形的解析计算结果为-1.100mm,仿真计算结果为-1.117mm,试验结果为-1.203mm,结果差距很小,故验证了模型建立及求解的正确性。其次,优化后的最大变形解析计算结果为0.001mm,解析计算的最大变形减小了99%,有限元仿真结果为0.121mm,最大变形减小达89%,试验结果为-0.154mm,最大变形减小了87%,故该方法可有效减小U型零件的变形。

3 结语

本文针对大型整体结构件的加工变形问题,主要进行了以下工作:

1)深入研究了影响结构件加工变形的因素,得出残余应力为影响变形的主要因素,建立毛坯、零件的映射模型,提出零件初始构形优化的变形控制方法;

2)对典型结构件进行实例计算,得到其初始优化构形并进行有限元仿真与试验验证。对比优化前后的加工变形数据,证明该方法可有效减小大型结构件的加工变形。

参考文献:

[1] SIM W M. Challenges of residual stress and part distortion in the civil airframe industry[J]. International Journal of Microstructure and Materials Properties,2010,5(4/5):446.

[2] YINFEI Y, XIAOYUE L, LIANG L, et al. Investigation on deformation of single-sided stringer parts based on fluctuant initial residual stress[J]. Journal of Materials Processing Technology,2019,271:623-633.

[3] HANJUN G, YIDU Z, QIONG W, et al. Investigation on influences of initial residual stress on thin-walled part machining deformation based on a semi-analytical model[J]. Journal of Materials Processing Technology,2018,262:437-448.

[4] LI B H, ZHOU W B, DENG H B,et al. Effect of initial residual stress on machining deformation of a casing part[J]. Materials Science Forum,2020,976:139-144.

[5] ZHANG Z,LI L,YANG Y F,et al. Machining distortion minimization for the manufacturing of aeronautical structure[J]. The International Journal of Advanced Manufacturing Technology,2014,73(9):1765-1773.

[6] 杨吟飞,张峥,李亮,等. 7085铝合金残余应力及加工变形的数值仿真与试验[J]. 航空学报,2014,35(2):574-581.

[7] 张峥. 飞机弱刚性铝合金结构件的残余应力和加工变形控制技术研究[D]. 南京:南京航空航天大学,2016.

[8] GAO H J,ZHANG Y D,WU Q,et al. An analytical model for predicting the machining deformation of a plate blank considers biaxial initial residual stresses[J]. The International Journal of Advanced Manufacturing Technology,2017,93(1):1473-1486.

[9] ROBINSON J S,TANNER D A,TRUMAN C E,et al. Measurement and prediction of machining induced redistribution of residual stress in the aluminium alloy 7449[J]. Experimental Mechanics,2011,51(6):981-993.