矿用挖掘式装载机工作机构疲劳寿命分析

2024-08-31何洋李晓豁

摘 要:为了确定矿用挖掘式装载机工作机构的疲劳寿命,分析并确定了铲斗随机挖掘阻力的计算方法,利用Matlab模拟铲斗的随机挖掘阻力。采用Pro/E建立该机工作机构的三维模型,将其映射到Workbench环境中创建其有限元模型;将模拟的挖掘阻力数据导入ncode模块,分析铲斗、小臂和大臂的应力和疲劳寿命情况。结果表明:该机工作机构的应变量范围在0.313×10-2 ~0.028 m之间,应力范围集中在705~3.85×108 Pa;铲斗与连杆的连接部位寿命最短,约7.58×106次,所得结论可为矿用挖掘式装载机的参数设计及优化提供依据。

关键词:挖掘式装载机;疲劳;有限元;应力

中图分类号:TD421.5+2文献标志码:A文章编号:1671-5276(2024)03-0037-04

Fatigue Life Analysis of Working Mechanism for Mining Backhoe Loader-bucket

Abstract:In order to figure out the fatigue life of the working mechanism of mining backhoe loader-bucket, the calculation method of the random excavating resistance of bucket was analyzed and determined, and Matlab was applied to simulate the random excavating resistance. With Pro/E, the three-dimensional model of the working mechanism was established, and its finite element model was created by Workbench. The simulated excavating resistance was imported into ncode to analyze the stress and fatigue life of the bucket, jib and boom. The results show that the variable range of the working mechanism is 0.313×10-20.028 m, and the stress range is 7053.85×108 Pa. The minimum service life is located at the connecting parts between the bucket and rod, about 7.58×106times. The research conclusion provides a basis for the parameter design and optimization of the machine.

Keywords:backhoe loader-bucket; fatigue; finite element; stress

0 引言

矿用挖掘式装载机是矿山平巷、斜巷掘进、碎石土料采集及输送等重要的机械设备,由于矿区作业环境恶劣,铲斗运动过程中的角度和工作空间不断变化以及物料赋存条件的不确定性,使得该机工作机构承受的载荷复杂多变,导致各部件出现疲劳破坏,从而降低工作效率。为此,分析矿用挖掘式装载机工作机构的疲劳寿命很有必要。

目前,对于挖掘式装载机疲劳寿命的研究主要分为理论计算,有限元分析、实验研究等方法。文献[1]基于工作装置作业姿态、材料属性和外载荷特性,利用热点应力建立工作装置疲劳寿命的评估模型。文献[2]利用液压挖掘机的实验平台以及仿真软件,获得该机关键铰接点的应力、应变情况。文献[3]采用试验的方法,对装载机的工作装置进行结构寿命预测。文献[4]借助SolidWorks建立装载机铲斗的有限元模型,分析了铲斗的应力及疲劳寿命。文献[5]根据设计的疲劳试验台,完成装载机加速加载疲劳试验,并对装载机的工作装置进行了极小子样疲劳可靠性分析。文献[6]基于ANSYS建立装载机工作装置的有限元模型,完成静力学分析和模态分析,并对其结构参数优化。

上述方法对挖掘式装载机疲劳可靠性的研究具有重要意义,由于工作空间不断变化加之挖掘阻力的随机性和复杂性,所以对于随机挖掘阻力作用下的工作机构的疲劳可靠性分析还不多见。为此,本文通过对随机挖掘阻力的理论计算,结合有限元分析方法,分析该挖掘机工作机构的疲劳寿命。

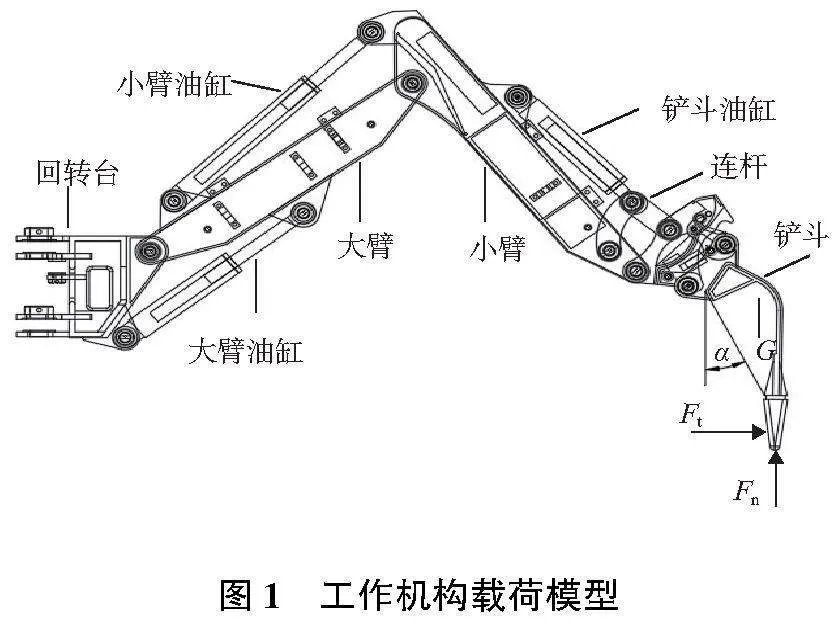

1 铲斗载荷模型

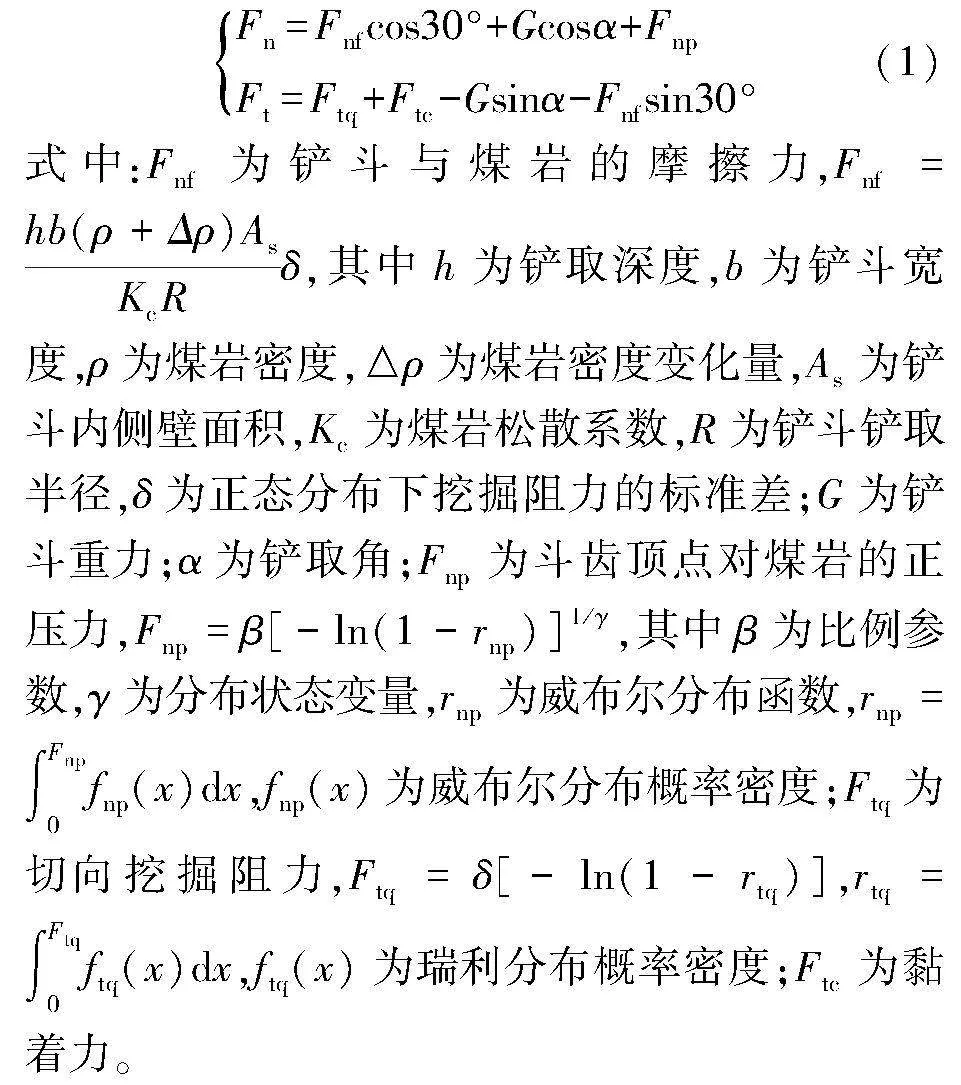

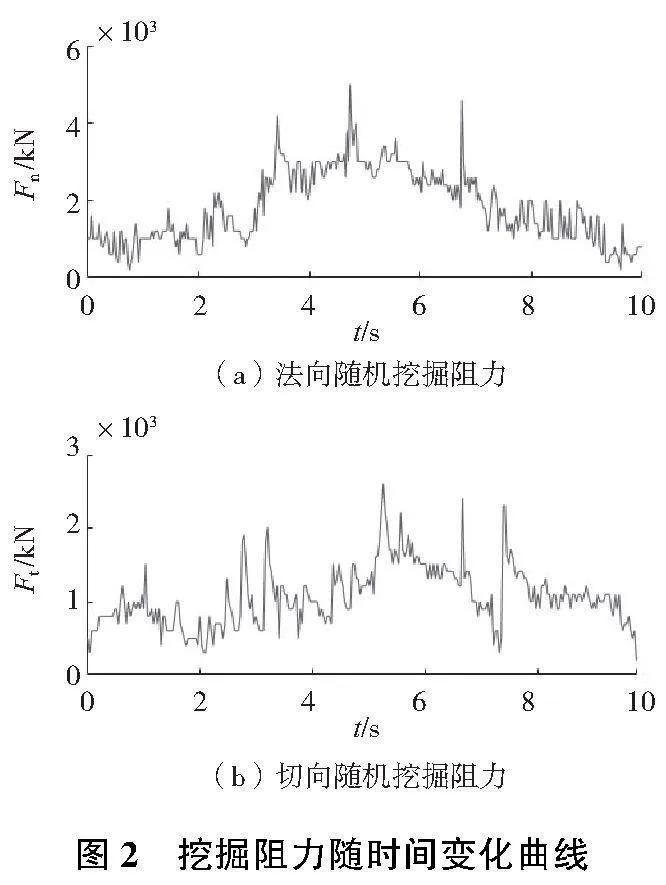

图1为工作机构的载荷模型。当铲斗铲取物料时,由于挖掘深度的不断变化和物料赋存条件的不确定性,使得铲斗挖掘阻力具有随机性。随机挖掘阻力是铲斗挖掘过程中所受的最大阻力,可分解为法向挖掘阻力合力Fn、切向挖掘阻力合力Ft。

Fn、Ft可由布尔分布和瑞利分布描述[7],有

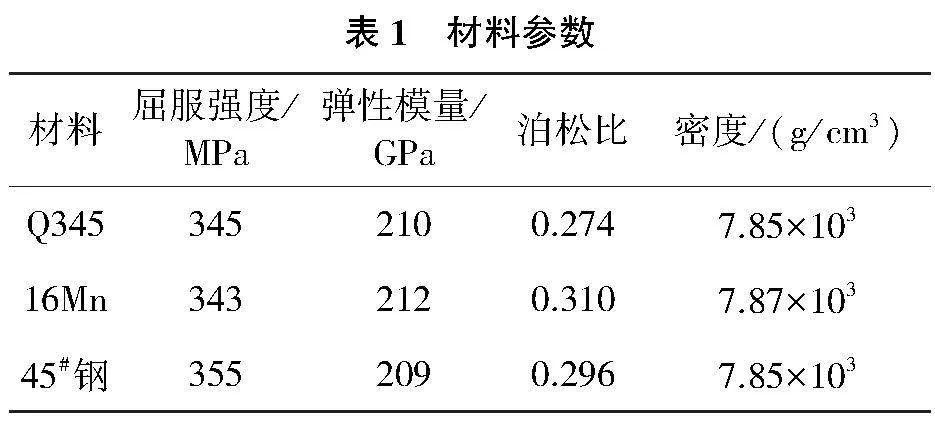

根据上述分析,取散体煤岩最大抗压强度4MPa,摩擦因数0.8,松散系数1.1,工作面的长和宽为3m×1.5m。相关材料参数如表1所示。

利用Matlab仿真获得法向挖掘阻力Fn和切向挖掘阻力Ft随时间变化曲线,如图2所示。由图可见,法向和切向挖掘阻力随时间无规律的变化,具有随机性,但法向挖掘阻力整体呈现先增加后减小的变化趋势,法向和切向随机挖掘阻力的峰值分别为4.96×103kN和2.57×103kN,均值分别为1.82×103kN和0.95×103 kN。

2 工作机构有限元模型

考虑到该机工作装置结构复杂,采用Workbench建立其三维模型比较困难,为此借助Pro/E5.0建模软件的实体造型技术,根据相关尺寸,完成该机的铲斗、小臂、大臂、油缸以及回转台等各零件的建模及装配,得到其工作机构的三维模型如图3所示。

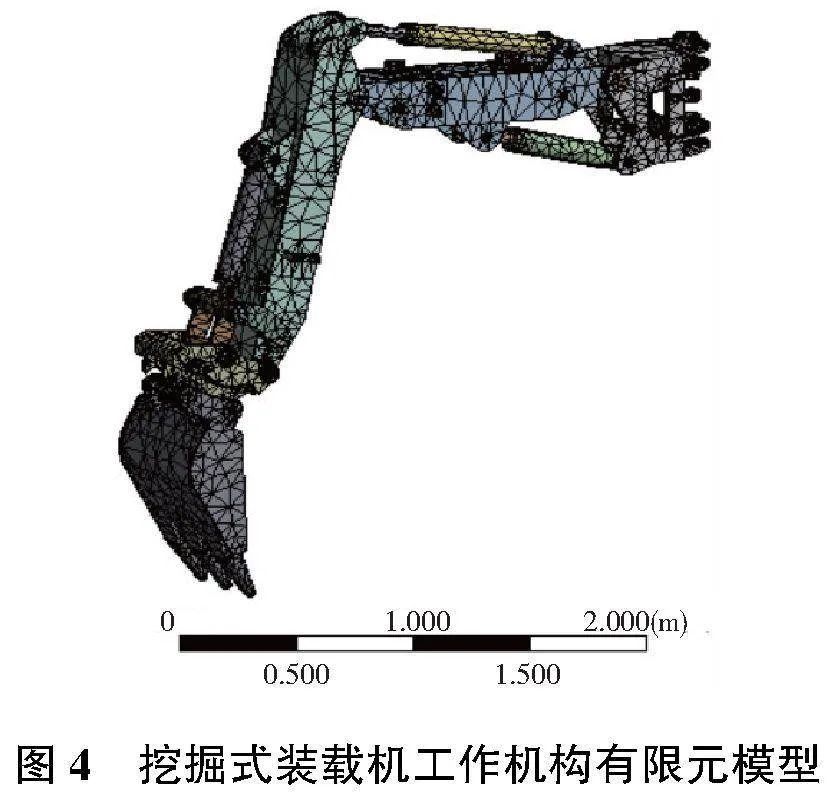

通过Pro/E5.0与Workbench之间的无缝连接功能,将工作机构三维模型映射到Workbench环境下,设置模型材料属性、划分网格[8],单元总数60 719个,节点总数116 750个。将回转台轴孔处设置为固定约束,取法向和切向挖掘阻力的峰值添加载荷,完成其有限元模型如图4所示。

3 静力学分析

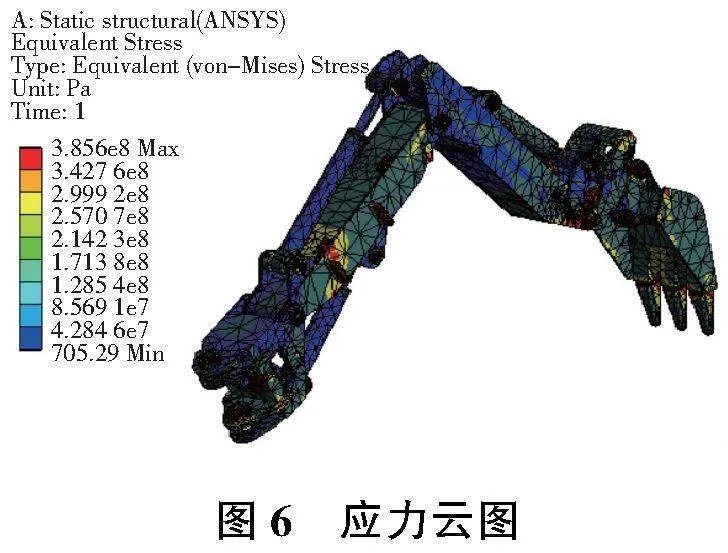

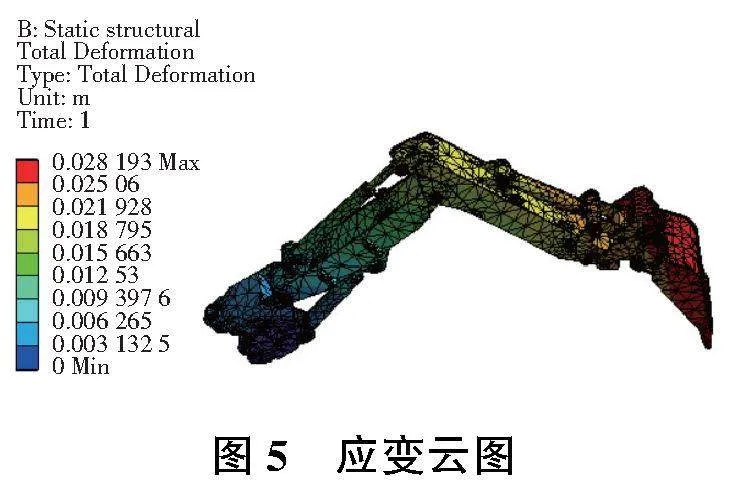

在Workbench环境下,完成工作机构的静力学分析。由图5的应变云图可知,工作机构的应变量范围在0.313×10-2~ 0.028m之间,铲斗应变量最大,小臂其次,大臂应变量最小,由于回转台设置为固定约束,因此其应变量为0。图6为应力分布云图。由图可见,应力范围在705~3.85×108Pa,较大应力位于斗齿根部、油缸与大、小臂的连接部位以及小臂油缸与连杆的连接部位,后者的应力最大。这是由于连杆承担小臂油缸推力以及铲斗的挖掘阻力,使该处出现了较大的应力集中。

4 工作机构疲劳寿命分析

Ncode在疲劳分析设计领域有完备的功能,是目前零件疲劳分析的主流工具[9]。在Workbench环境下完成装载机工作机构的应力分析后,将数据导入Ncode疲劳分析模块,分析其疲劳寿命,流程如图7所示。

根据前述挖掘阻力的计算结果,将数据转换为txt文件,利用ASCII的转换功能将该txt文件转为S3T文件格式加载到ncode模块。

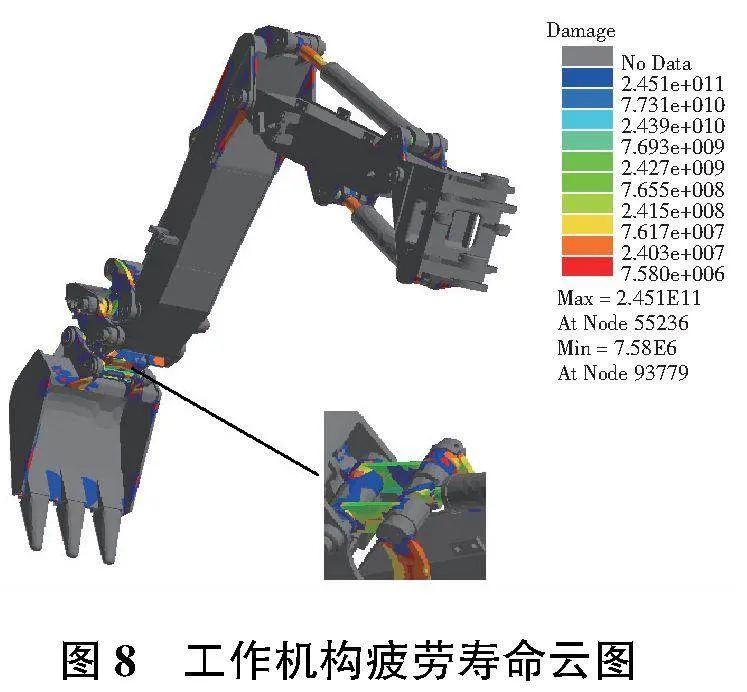

图8为矿用装载机工作机构的疲劳寿命分析云图。由图可知,该机工作机构的疲劳寿命范围为7.58×106~2.45×1011次,最小寿命位于连杆与铲斗的连接部位,这与应力分析结果相符。由于该机完成一次挖掘(挖掘、回转、卸料和返回)的时间为16s,按照每天8h工作制计算,连杆与铲斗的连接部位正常工作下的疲劳寿命为(7.58×106×16)/(60×60×8×365)=11.5年,满足实际工况需求。

5 结语

本文根据随机过程理论计算矿用装载机随机挖掘阻力,以此作为载荷样本数据结合其有限元模型,分析该机工作机构的应力、应变及疲劳寿命情况,所得结论如下:

1)工作机构的应力范围为705~3.85×108Pa,疲劳寿命范围为7.58×106~2.45×1011次;

2)工作机构的最小寿命位置位于连杆与铲斗的连接部位。

该分析方法缩短了产品研发周期、优化了结构参数,具有实际工程意义。

参考文献:

[1] 万一品,俞虎升,贾洁,等. 基于热点应力的装载机工作装置疲劳寿命研究[J]. 机械设计,2022,39(9):36-41.

[2] 於来玲,殷晨波,陈长林,等. 液压挖掘机动力学仿真与试验分析[J]. 机械制造与自动化,2021,50(6):118-122.

[3] 万一品,宋绪丁,员征文,等. 装载机工作装置疲劳试验载荷谱编制方法[J]. 中国机械工程,2017,28(15):1806-1811.

[4] 王海芳,汪澄,戴亚威. 装载机铲斗有限元及疲劳分析[J]. 煤矿机械,2016,37(1):96-98.

[5] 杨思源,宋绪丁,万一品,等. 矿用装载机工作装置应力与疲劳寿命仿真分析[J]. 工程机械,2022,53(6):65-71.

[6] 鲍建伟,李建平,杜长龙,等. 挖掘式装载机工作装置有限元分析[J]. 煤炭科学技术,2010,38(8):111-114.

[7] 李晓豁,石峥嵘,吕良玉,等. 矿用挖掘式装载机铲斗铲取散体煤岩随机载荷的模拟[J]. 工程设计学报,2014,21(4):329-333,339.

[8] 何洋,李晓豁,覃创业,等. 挖掘式装载机工作机构振动特性分析[J]. 渤海大学学报(自然科学版),2018,39(3):255-262.

[9] 杨啟梁,张新林,胡溧,等. 汽车座椅骨架焊缝的疲劳寿命预估方法研究[J]. 机械设计与制造,2021,370(12):107-111,115.