18Ni300模具钢SLM成型工艺研究

2024-08-31李海安李成

摘要:18Ni300模具钢作为一种高性能模具材料,具有较强的耐热性、耐磨性及抗腐蚀性。运用选择性激光熔化技术,可通过计算机模型制造出复杂且精细的模具零件,从而缩短生产周期,降低生产成本。对不同工艺参数下18Ni300模具钢选择性激光熔化成型件进行致密度测量与计算得知,激光功率250W、扫描速度1000mm/s、扫描间距0.1mm及铺粉厚度0.04mm的工艺参数组合,可实现高致密度的成型效果。

关键词:选择性激光熔化18Ni300模具钢激光功率扫描速度

中图分类号:TF124

ResearchontheSLMFormingProcessof18Ni300MoldSteel

LIHai’anLICheng

LiuzhouPolytechnicUniversity,Liuzhou,GuangxiZhuangAutonomousRegion,545000China

Abstract:The18Ni300moldsteel,asahigh-performancemoldmaterial,hasstrongheatresistance,wearresistance,andcorrosionresistance.ByusingSelectiveLaserMelting(SLM)technology,complexandfinemoldpartscanbemanufacturedthroughcomputermodels,therebyshorteningtheproductioncycleandreducingproductioncosts.ThroughdensitymeasurementandcalculationofSLMformedpartsof18Ni300moldsteelunderdifferentprocessparameters,itwasfoundthattheprocessparametercombinationoflaserpowerof250W,scanningspeedof1000mm/s,scanningspacingof0.1mm,andpowderspreadingthicknessof0.04mmcanachievehighdensityformingeffect.

KeyWords:Selectivelasermelting;18Ni300moldsteel;Laserpower;Scanningspeed

促进选择性激光熔化(Selectivelasermelting,SLM)技术在模具制造业的高效应用,可以有效带动制造工业的发展。在18Ni300模具钢的SLM成型过程中,成型件质量的稳定性及一致性受到材料特性、工艺参数等因素的影响[1]。传统模具存在着加工方法周期长、成本高、材料利用率低等问题。为提高成型质量和效率,需要分析影响成型件致密度的关键因素,优化成型工艺,提高成型件的致密度及力学性能。

1实验设备

在对18Ni300模具钢SLM成型工艺的研究中,以先进的SLM技术为依托,所选设备应满足高精度激光系统、动态铺粉装置以及智能控制系统需求,能对高精度、高效率金属零件成型给予便利。再者,应将激光功率范围控制在175~500W范围以内,扫描速度最快达到2500mm/s,成像空间为250mm×250mm×410mm。该设备还应具备实时监控与数据分析的功能,以便对成型过程中的温度、熔池形态等关键信息进行及时反馈,为成型参数优化给予支撑。在实验中,原料选用平均粒径为30~50μm的18Ni300模具钢粉末,借助专用设备进行SLM成型。通过多次成型实验,寻找可保证成型件具有较高致密度与力学性能的相关参数。

2各工艺参数对成型件致密度的影响规律分析

2.1激光功率对致密度的影响

在实验过程中,对不同激光功率进行设定,分别为150W、200W、250W、300W和350W,使扫描速度、扫描间距等参数在此期间保持不变。通过对每个激光功率水平下成型样品进行密度测量,发现激光功率对成型件致密度的影响有一定的规律。当激光功率较低,如设定为150W时,因能量输入不足,粉末颗粒之间将出现熔化不完全的情况,导致成型件中存在较多未熔合孔隙,致密度较低。在激光功率增加到250W或是300W时,能量输入将有所增加,粉末颗粒间熔化更加充分,未熔合孔隙减少,成型件致密度也会发生变化。当激光功率达到350W时,能量输入过大,将导致熔池过大且不稳定,极易产生飞溅或球化现象,使成型件致密度有所降低。当激光功率为250W时,18Ni300模具钢SLM成型件的致密度可达到最高值,平均密度接近理论值,这表明适当的激光功率是实现高致密度成型的主要因素。

2.2扫描速度对致密度的影响

在实验中,应保证激光功率、粉末层厚度等其他参数不变,只对扫描速度进行调整,并设定4个不同扫描速度,分别为1000mm/s、1500mm/s、2000mm/s及2500mm/s。在此基础上,对每个扫描速度下成型样品进行致密度测量。当扫描速度较低,为1000mm/s时,激光束在粉末表面的停留时间相对较长,粉末颗粒有充足的时间熔化并得到融合,使成型件致密度数值较高。但在扫描速度不断增加的情况下,激光束停留时间也会缩短,粉末颗粒的熔化变得不完全,导致成型件中出现更多的未熔合孔隙,使得致密度逐渐下降。但扫描速度过快,在2500mm/s时,粉末颗粒熔化程度也会受到影响,成型件内部将出现大量未熔合区域,出现致密度急剧下降的情况。当扫描速度为1000mm/s时,18Ni300模具钢SLM成型件的致密度将处于最佳状态。这就充分说明,在适当的扫描速度下,可实现粉末颗粒充分熔化与紧密结合,能够获得高致密度成型件。

2.3扫描间距对致密度的影响

在进行实验时,保持激光功率及扫描速度等其他参数不变,仅对扫描间距做出适当的调整,可设定0.05mm、0.10mm、0.15mm和0.20mm这4个不同水平。在此基础上,对每个扫描间距下成型的样品进行致密度测量。当扫描间距为0.05mm时,激光束扫描轨迹将更加密集,粉末颗粒之间熔化也会更加充分,使成型件致密度得到提升。但随着扫描间距持续增加,激光束扫描轨迹也会逐渐稀疏,粉末颗粒之间的熔化也会出现不完全情况,导致成型件中出现大量未熔合孔隙,致使密度逐渐下降。但当扫描间距过大,在0.15mm时,激光束扫描轨迹之间重叠区域将减少,粉末颗粒之间结合也会受限,在成型件内部会出现大量未熔合区域,致使密度快速降低。当扫描间距为0.10mm时,18Ni300模具钢SLM成型件的致密度会达到最佳状态,表明适当扫描间距可保证激光束扫描轨迹之间有足够的重叠区域,从而实现粉末颗粒的充分熔化和紧密结合,获得高致密度的成型件。

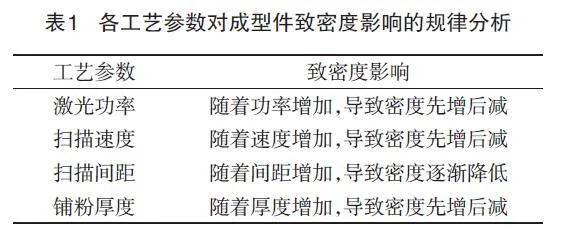

2.4铺粉厚度对致密度的影响

在实验操作中,保证激光功率、扫描速度和扫描间距等其他参数不变,仅对铺粉厚度进行调整,并将其设置为0.04mm、0.06mm、0.08mm及0.10mm这4个不同水平,并对每个铺粉厚度下成型的样品进行致密度测量。当铺粉厚度较薄,为0.04mm时,每一层粉末材料堆积更加紧密,激光束对粉末熔化的作用也更加均匀,使得成型件致密度相对较高。在铺粉厚度不断增加的情况下,粉末层之间的结合会对紧密性产生影响,成型件中将出现更多孔隙及未熔合区域,出现致密度逐渐下降的现象。当铺粉厚度过厚,为0.10mm时,激光束难以充分穿透粉末层,导致熔化不完全和层间结合力减弱,成型件的致密度明显降低。为此,适当铺粉厚度可确保粉末层之间紧密结合与均匀熔化效果,从而获得高致密度成型件。各工艺参数对成型件致密度影响的规律分析如表1所示。

3结果与讨论

3.1致密度计算结果分析

根据实验数据可知,随着激光功率的增加,致密度先升后降,表明过高的能量输入会导致熔池不稳定,降低成型质量。扫描速度的增加则会导致密度逐渐下降,因为过快的扫描速度使得粉末颗粒的熔化不完全。扫描间距和铺粉厚度的增加同样会导致密度下降,这是因为其增大了粉末颗粒间距,减少了熔化与结合的可能性[2]。在运用SLM技术成型18Ni300模具钢时,激光功率250W、扫描速度1000mm/s、扫描间距0.10mm以及铺粉厚度0.04mm,可使成型件的致密度达到最高值,且与理论致密度较为相近,表明粉末颗粒得到充分熔化与紧密结合,成型件内部孔隙及未熔合区域极小。在实际生产中,还需对设备状态、材料批次差异等因素给予充分考虑,以确保成型质量稳定性与一致性不受影响。

3.2灰度理论分析

灰度理论作为一种多目标决策分析方法,主要应用于信息不完全、不确定的复杂系统问题中[3]。在SLM成型工艺中,以18Ni300模具钢为例,运用灰度理论对激光功率、扫描速度、扫描间距和铺粉厚度这4个关键工艺参数进行分析。通过构建灰度决策体系,将各个参数不同水平作为决策方案,将致密度作为决策目标,凭借专家打分与数据分析,将各个参数水平对致密度权重的影响及其程度进行有效确定。在激光功率为250W、扫描速度为1000mm/s、扫描间距为0.10mm以及铺粉厚度为0.04mm的条件下,成型件的致密度将达到最高值。根据灰度理论的分析,这一组合方案为最优选。灰度理论还可对实际生产中的不确定性及模糊性进行分析,为决策提供更加全面及准确的信息支持[4]。

3.3致密度与激光能量密度

在SLM成型18Ni300模具钢的过程中,对激光功率及扫描速度进行逐级调整,对激光能量密度变化情况进行详细记录,并对每个条件下成型件进行致密度测量。随着激光能量密度不断增加,成型件致密度呈现出先增加后减小的变化趋势。在较低激光能量密度下,因能量输入不足,粉末颗粒之间的熔化不完全,导致成型件中存在大量的未熔合孔隙,致密度较低。但在激光能量密度不断增加的情况下,粉末颗粒得到更加充分的熔化,出现未熔合孔隙减少,致密度逐渐提高的情况。但在激光能量密度过高时,也会出现熔池过大且不稳定状态,将引发飞溅和球化现象,反而降低成型件致密度。对于18Ni300模具钢来讲,当激光能量密度在30~40J/mm³之间时,成型件的致密度在标准范围内,对成型质量有一定的保证。

3.4微观孔洞

通过高精度三维显微镜及扫描电子显微镜,可明确了解成型件内部微观结构,并对孔洞的数量、尺寸和分布进行精确测量。通过高分辨率的显微镜观察,可明确SLM成型件中的微观孔洞主要分布在粉末颗粒边界处,孔洞的形成与激光熔化过程中不完全熔化、气体夹杂以及热应力等因素有直接关联[5]。当微观孔洞的数量较少且大小均匀时,成型件致密度较高,但随着孔洞数量的增加和尺寸的增大,成型件致密度将明显下降,当孔洞数量超过一定的阈值时,导致密度下降趋势降低得更加明显。当扫描间距过大时,激光束与粉末交互作用将受到影响,出现孔洞增多的情况,而铺粉厚度过厚则将导致层间结合不良,从而增加孔洞的数量。为减小微观孔洞的影响,应提高激光功率、调整扫描速度及扫描间距,通过参数优化来使微观孔洞数量与尺寸得到有效控制,使成型件致密度有所提升[6]。

4结语

工艺参数对成型件致密度有直接的影响,在确定参数范围之时,要结合具体需求及生产环境进行综合考虑,给予优化调整,以提高成型质量和效率,从而推动SLM技术在模具制造领域广泛应用。通过合理工艺参数的选择和优化,可实现18Ni300模具钢SLM成型件的高致密度与良好力学性能,为实际应用提供mU8eiwWeXr9ZXJrCL+HYCy4Swm35IPTu/azyJkBfeQM=便利,促进制造工业的进步。

参考文献

[1] 刘瑞琳,门正兴,李明富,等.SLM成形18Ni300模具钢在3.5%NaCl溶液中的腐蚀行为研究[J].应用激光,2022(10):76-80.

[2] 郭东海,冯涛,周靖超,等.激光选区熔化成形18Ni300模具钢的致密度和缺陷研究[J].电加工与模具,2022(5):48-51.

[3] 郭志成,陈栋,段鑫,等.基于灰度理论的水电机组状态评估方法研究[J].水电站设计,2023(2):34-38.

[4] 和红梅,孙晓晖,高波.灰度理论在机械设备油液监测系统的应用[J].舰船科学技术,2021(10):187-189.

[5] 吴仔洋,孙振忠,王皓亮,等.SLM成形参数对18Ni-300模具钢致密度的影响[J].激光与光电子学进展,2022(17):292-298.

[6] 朱逸韬,黄卫东,张伟杰,等.基于SLM的18Ni-300模具钢工艺参数优化[J].福建工程学院学报,2020(6):570-575.