智能焊接设备的应用与研究

2024-08-17张永强蔚惠民李通金宝全方立强

摘要:大数据、云计算、移动互联网、物联网、遥感探测等新技术与矿业交叉融合,使矿业发展新动能日益强劲,为矿业转型升级、实现创新发展带来了革命性机遇。智能化焊接是传统焊接技术与新一代信息技术深度融合的新技术,是矿业发展的必由之路,是提高矿企核心竞争力、实现可持续发展的必然选择,让焊工安全工作、健康工作。该文同时融合国内外先进技术,为今后智能化焊接矿山设备的发展提供了理论基础及技术支持。

关键词:智能焊接;矿山维修;机器人;智能化

doi:10.3969/J.ISSN.1672-7274.2024.07.043

中图分类号:TG 4;TP 24 文献标志码:B 文章编码:1672-7274(2024)07-0-04

Application and Research of Intelligent Welding Equipment

ZHANG Yongqiang, WEI Huimin, LI Tong, JIN Baoquan, FANG Liqiang

(National Energy Quasi-Energy Group Equipment Maintenance Center, Ordos 010300, China)

Abstract: The cross integration of new technologies such as big data, cloud computing, mobile Internet, Internet of things and remote sensing detection with mining has made the new driving force of mining development stronger and stronger, and brought revolutionary opportunities for mining transformation and upgrading and innovative development. Intelligent welding is a new technology deeply integrating traditional welding technology and a new generation of information technology. It is the only way for mining development. It is an inevitable choice to improve the core competitiveness of mining enterprises and realize sustainable development, so that welders can work safely and healthily. At the same time, this paper integrates the advanced technology at home and abroad, which provides theoretical basis and technical support for the construction of safe, efficient and green intelligent mines in the future.

Keyword: intelligent welding; mine maintenance; robot; intellectualization

0 引言

自工业革命以来,人力劳动已无法满足日益增长的生产需求,逐步被机械所取代,这种变革为人类社会创造出极大的财富,推动了人类社会的进步。当前,全球新一轮科技革命和产业变革正在孕育兴起,大数据、云计算、移动互联网、物联网、遥感探测等新技术与矿业交叉融合,使矿业发展新动能日益强劲,为矿业转型升级、实现创新发展带来了革命性机遇。智能化是矿业发展的必由之路,是提高矿企核心竞争力、实现可持续发展的必然选择。

1 智能焊接认识与建设

焊接智能化是指发挥机器人自动控制、自动检测的设备优势[1],通过协同感知的智能控制设备扫描焊接部位,云端形成3D模型、自主匹配焊接工艺的智能协同集成技术,是传统焊接技术与新一代信息技术深度融合的新技术,可将焊工从高危职业病危害岗位替换下来,从繁重的体力劳动中解放出来,让焊工安全工作、健康工作。

矿用设备大型结构件智能焊接技术(以下简称智能焊接)是联合机器人、焊接单元、门架伺服运动单元3个主体设备,通过感知系统、视觉识别、PLC自动化集成主控制单元3个模块,实现焊接装备智能化、技术与管理网络化、工艺设计专家化、任务下达自动化、生产过程模拟与可视化、施焊工艺与质量可感知化、产品质量全程可追溯化、焊缝质量准确评价化、焊接控制智能化。

本研发包括两大技术内涵:一是数字化焊接管控技术;二是智能化柔性焊接工作站,包括机器人智能焊接单元、在线实时数据采集、智能化生产管控及质量评价等。

1.1 硬件建设

机器人智能化焊接单元主要是工业机器人、自动焊接工艺、机器视觉伺服定位系统、人工智能等部分的集合,是技术密集度及自动化程度很高的机电一体化加工设备,具有机身紧凑轻巧、移动精度高、可高速稳定运动等设备优势[2-3]。

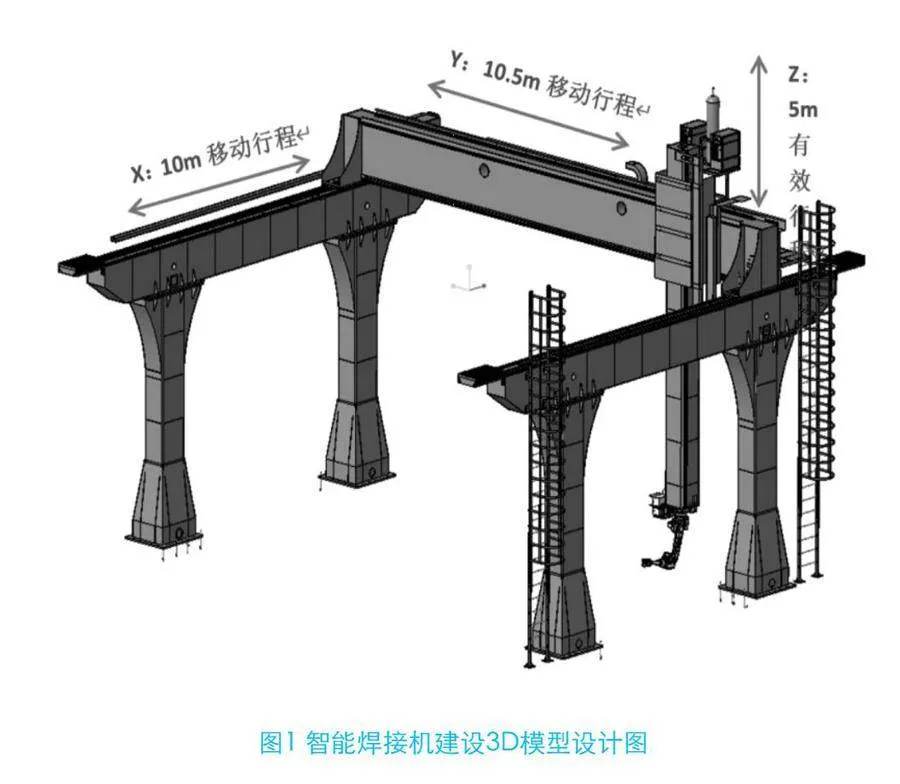

图1 智能焊接机建设3D模型设计图

智能焊接关键硬件包含焊接机器人单元及机器人配套装置、全数字双丝PMAG焊接电源、机器人专用双丝MAG焊枪、防碰撞系统、双龙门门架伺服运动单元、自适应激光跟踪系统、近红外熔池视觉协同感知系统;机器视觉伺服定位系统、PLC(工控机)集成控制系统、数字化管控系统、高负压除尘系统、接缝跟踪智能控制系统、安全防护装置。

1.2 数字建设

数字化焊接管控系统主要是数字化技术、信息技术、焊接工艺智能设计技术和优质高效低耗焊接工艺的集成及其工程化应用,主要应包括焊接物联网络、焊接工艺智能设计、焊接规范自动下达、焊接工艺参数在线传感传输、焊缝质量智能评价、焊接工艺和资源的管理等6个功能模块,并记录数据组成云端大型数据库[4]。

通过焊接监控评价软件,可连接焊接物联网络与工艺传感模块,实现对联网焊机的实时数据进行监控、记录,监控、记录的内容包括:实际焊接电流、实际弧压、焊机工作状态、预置焊接工艺参数、送丝速度、使用气体、焊丝材质、焊丝直径、开关时间、实际焊接时间、设备操作员姓名、焊机型号、实时波形图等参数,并根据数据类型分成生产管理、成本管理、焊机管理3个模块。

2 智能焊接应用

矿用智能焊接主要作业对象为卡车、电铲等大型设备零部件,发挥机器人不停顿、动作迅速、反应时间短等优势,取缔人工进行高强度、重复性焊接工作[5]。由于各类型结构件体型庞大、作业环境复杂,不同结构件、不同部位的智能焊接工艺与流程都具有针对性。

2.1 卡车厢斗

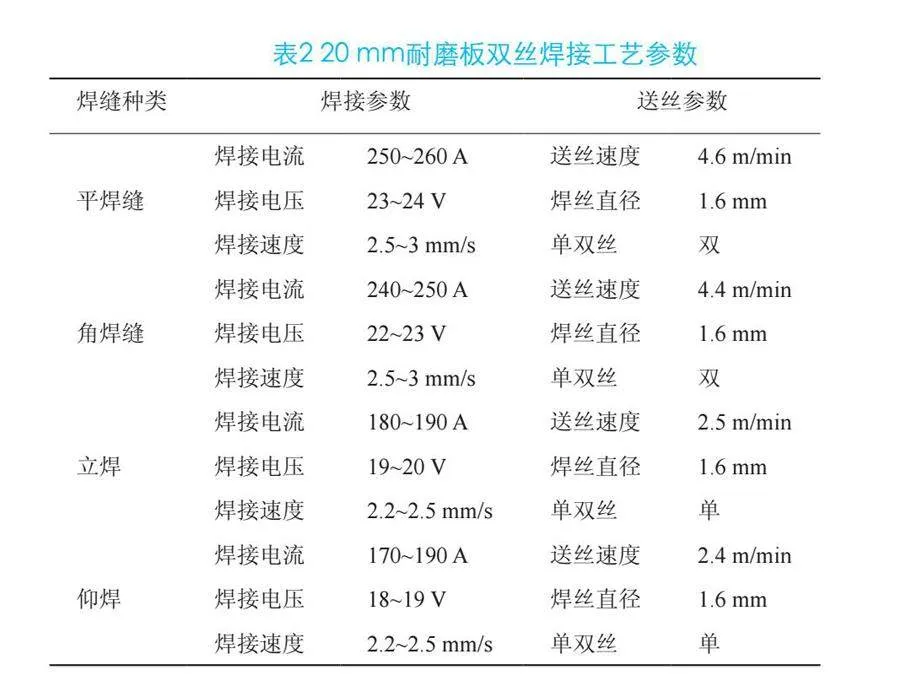

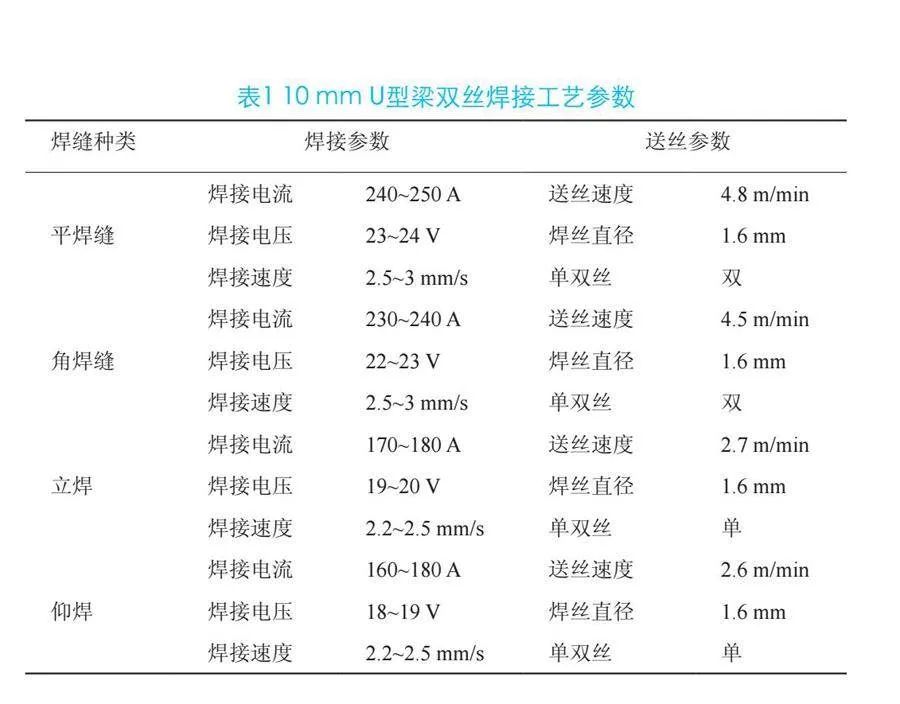

矿用卡车主要负责露天矿剥离后土块、岩石的运输工作,930E厢斗是煤矿主要的运输设备,卡车厢斗在装卸时作为易损件进行磨损。焊接机器人维修厢斗主要进行厢斗耐磨板的焊接工作,并基于不同部位设计10 mm U型梁、20 mm耐磨板2种焊接工艺。

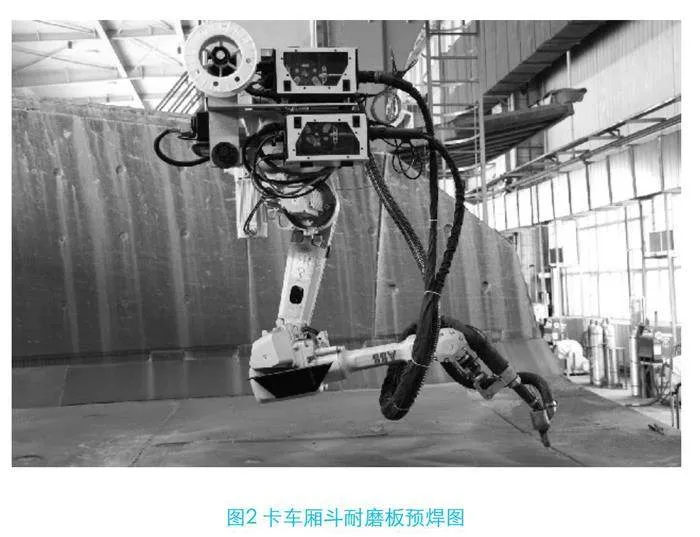

图2 卡车厢斗耐磨板预焊图

2.1.1 10 mm U型梁部位

10 mm U型梁厚度略薄,MAG双丝焊接局部热输入量远大于单丝焊接输入量,当电流超270 A时,易造成熔池翻滚,带动U型梁内部沙土翻转入熔池,焊接时飞溅大,且出现气孔;电压超30 V时,会造成电弧超过干伸长量,电流不稳,余高过小,电流不稳时容易引弧烧损导电嘴。

2.1.2 20 mm耐磨板部位

20 mm耐磨板板厚适中,难点为在焊接时如何保证机器人单面焊双面给成型,焊速过快时,易导致熔深、熔宽、余高减小,形成窄焊道,出现未融合现象,焊趾部咬肉,会使气体保护作用受到破坏,易产生气孔;焊速过慢时,易导致熔池变大,焊道变宽,焊趾部满溢,难排出熔池中的气体,且因为热输入量大,热影响区焊缝金属组织晶粒粗大,降低耐磨板及厢斗母体硬度与强度,影响焊接质量。

2.2 电铲提升滚筒

滚筒工作频繁,且长期受力不均匀,电缆凹槽中段磨损严重,最薄处仅存10 mm,侧壁沿截面开裂。利用机器人焊接质量高、焊接稳定、可堆焊作业等优势,对磨损部位进行补焊。并结合3#495B推压滚筒结构、材质等因素,自主研发适用于本结构件与作业环境的焊接参数,在保证焊缝性能、质量的情况下增加机器人工作效率与开动率。

图3 机器人焊接电铲提升滚筒

2.2.1 滚筒机器人焊接工艺及流程

焊接前,检查滚筒损坏情况,使用工业清洗剂清理凹槽及侧壁油泥,再用电动砂轮机打磨所需补焊部位,去除氧化层,裸露内部金属[6]。

滚筒凹槽涉及平焊、上爬坡焊两种焊接情况。爬坡角度达到60°~120°,依据厢斗焊接工艺参数,控制变量,进行了控制变量多组对照实验,实验变量为焊接电流、焊接电压、焊接速度、摆幅宽度、摆幅长度。

(1)控制电压、速度、摆动参数,测试不同电流对焊缝影响情况,如表3所示。

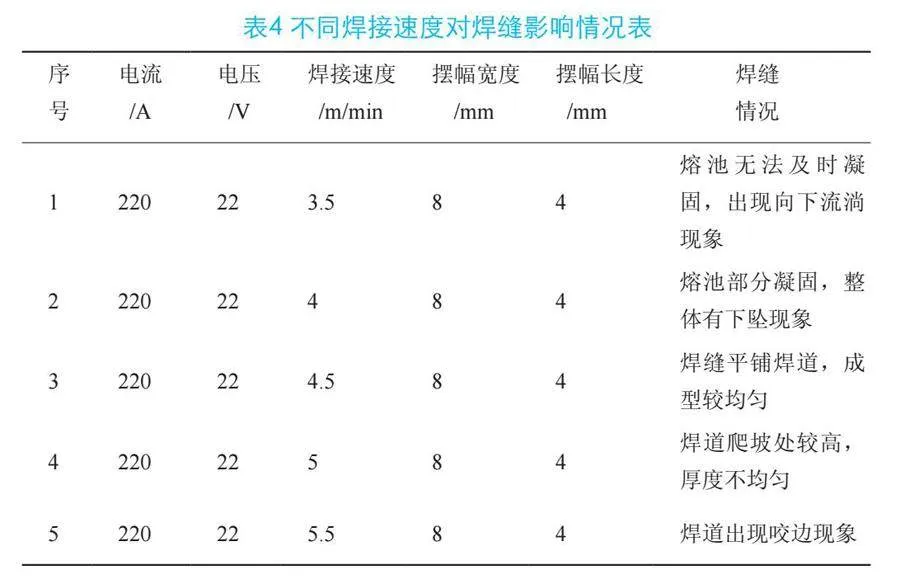

(2)控制电流、电压、摆动参数,测试不同焊接速度对焊缝影响情况,如表4所示。

经测试,双丝情况下,斜爬坡电流220 A,电压22 V,焊接速度4.5 m/min,摆幅宽度8 mm,长度4 mm为最佳参数,可得到均匀、光滑的焊接表面。

编制焊接程序,初期采用单道单层焊接方式,焊接过程烦琐,效率低。后增加多道程序,赋予示教点变量,运行模式为自动循环,大幅增加工作效率,下列为部分焊接程序:

Main;

PROC Routine1(1)

PROC Routine2(2)

SetGo goW1JobNo, 10; 1

SetGo goW2JobNo, 10; 2

SetGo goW1ProgramNo, 3;

SetGo goW2ProgramNo, 3;

Set do2_DusterStart;

WaitTime 0.5;

Reset do2_DusterStart;

MoveJ p1, v300, z50, tool2;

ArcLStart p11, v300, seaml, weld2/weave= weave1,fine,tool2

ArcC p12, p13,v300, seaml, weld2/weave= weave1,fine,tool2

ArcCEnd p14, p15 v300, seaml, weld2/weave= weave1,fine,tool2

p1=p2

p11=p21

p12=p22

p13=p23

p14=p24

p15=p25

MoveJ p2(x,y,z), v300, z50, tool2;

ArcLStart p21(x,y,z),v300, seaml, weld2/weave= weave1,fine,tool2

ArcC p22(x,y,z),p23(x,y,z),v300, seaml, weld2/weave= weave1,fine,tool2

ArcCEnd p24(x,y,z), p15(x,y,z) v300, seaml, weld2/weave= weave1,fine,tool2

(循环)

WaitTime 0.5;

Reset do2_DusterStart;

ENDPROC

焊前进行预热,使预热温度需达到100~120℃,用液化甲烷喷枪顺凹槽加热20 min。焊接机器人分段多层进行凹槽补焊,于基础程序中增加变量,命令机器人由中间线向两侧逐层叠加进行焊接,接程序设定为底部一层三道、中间一层四道,多层叠加,覆盖率达三分之一,使得焊后的焊道与原先凹凸一直。焊后气刨处理焊接接头,电动砂轮机打磨焊道尖锐处。

3 结束语

矿用智能焊接通过技术支持集中化,利用感知系统、视觉识别、PLC自动化集成主控制单元三个模块,结合机器人、焊接单元、门架伺服运动单元等硬件设备,扫描目标物体,获取结构件的形状参数,云端分析解算,实现从实物到虚拟模型的转变。并发挥智能机器人具备学习能力,记录每次作业时的焊接参数,并进行数据库归类,加强智能化、自动化程度,在同类型工况焊接作业时节省调试时间,降低人工作业强度,并为以后其他类型作业参数调试提供了经验,拓展了业务范围。本研究结果同时融合国内外先进技术,为今后建设安全、高效、绿色智能矿山开展提供了理论基础及技术支持。

参考文献

[1] 国家发展改革委,国家能源局,应急部,国家煤矿安监局,工业和信息化部,财政部,科技部,教育部.关于加快煤矿智能化发展的指导意见 [EB/OL].(2020-03-02)[2021-01-22].https://www.ndrc.gov.cn/xxgk/zcfb/tz/202007/t20200710_1233536.html.

[2] 杨荣明,丁震,孟广瑞.国家能源集团智能化采煤关键技术研究[J].工矿自动化,2021,47(S1):1-3+18.

[3] Parameshwaran R,Tony Thomas A,Madhu Vishal V. Vision Based Self Adaptive Algorithm for 6 Axis ABB Industrial Welding Robot[J]. IOP Conference Series: Materials Science and Engineering,2021,1123(1):

[4] 刘海龙,杨利,吴海波.基于多工业机器人及变位机的自动焊接系统设计与仿真[J].计算机测量与控制,2021,29(09):245-249.

[5] 施晓越,田伟,陈林玲.基于八轴焊接机器人的轴表面堆焊工艺与方法[J].焊接技术,2021,50(05):67-69.

[6] 陈家禄,薛雨,刘琨,蒋凤阁,张国群.导向滑靴耐磨层堆焊工艺研究[J].煤矿机械,2021,42(11):103-106.