热管理系统多通电子水阀的密封研究

2024-08-15朱小平高伟陆寅王斌刘通

摘 要:为了降低新能源汽车热管理系统多通电子水阀内部泄漏量,分析泄漏产生原因,通过模拟仿真分析和实物样件试验测量,研究密封结构对泄漏量的影响。结果表明,通过优化阀芯、阀体、密封垫的结构设计,增加密封垫的压缩量,提高零件尺寸精度减小变形可以大幅降低阀的内部泄漏量,减少各通道之间串液和热交换,从而减少能量损失,对于提高热管理系统的能量利用率降低新能源汽车能耗有非常大的贡献。

关键词:新能源汽车 热管理 热泵 电子水阀 密封 泄漏

1 引言

新能源汽车(New energy vehicle, NEV)市场渗透率不断提升,汽车电动化的技术趋势越发明显,但是由于动力电池能量密度和补能效率以及充电桩等基础设施建设问题,纯电动汽车用户的续航焦虑和补能焦虑特别突出。如何降低纯电动汽车的能耗、提高续航里程成为各大汽车厂重点研究的对象。

当前新能源汽车行业内通过热管理系统的集成模块化设计、合理进行能量分配和废热利用,采用热泵方案尽可能从外界环境中吸取更多的热量[1-2],成为降低能耗的主要研究技术方向之一。特斯拉的热管理系统方案为行业标杆[3],采用直接式热泵系统、八通阀、集成模块化设计。热管理集成模块化[4-6]不但可以实现能量的合理利用,同时由于集成化减少系统零件数量,节省和简化布置空间,减少装配工作量,从而降低系统成本;同时由于冷却液和制冷剂循环系统对外连接端口数量减少,从而减少对外渗漏的风险。集成模块核心技术之一为使用多通电子水阀(以下简称多通阀,通常>4个通道)代替多个常规的三通阀或者四通阀,实现不同模式之间的切换,为动力系统、电池系统、空调系统在各种工况下良好的运行提供保障[7-9]。多通阀的应用关键和难点在于如何保证多通阀内部通道之间的密封性能,避免各模式通道之间相互串液、热量交换导致能量损失。本文通过分析多通阀结构特点和密封机理[10-11],重点研究如何减小多通阀内部泄漏量,保证产品性能,从而提高热管理系统总成的效率,降低整车能耗。

2 多通阀的密封和影响分析

2.1 结构原理

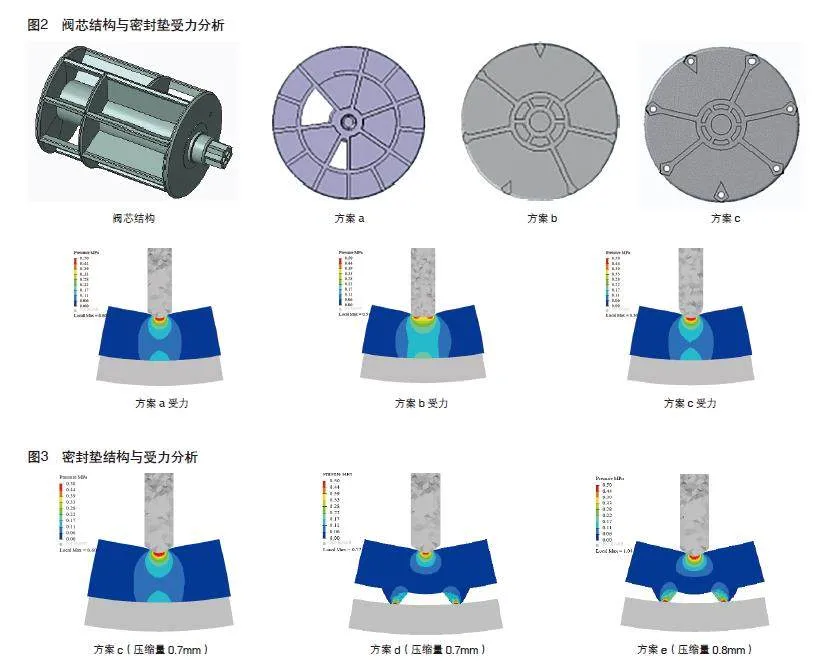

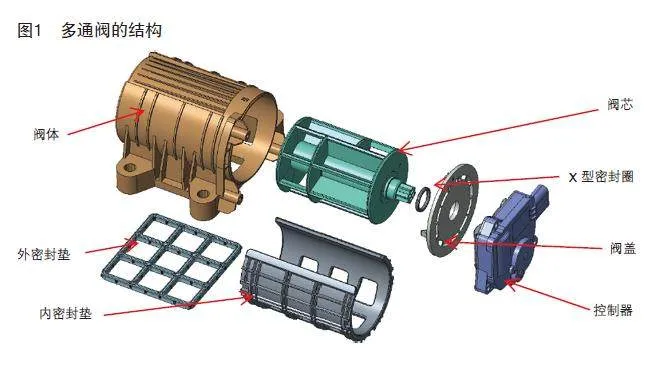

多通阀通常指连接通道多于两个的阀,常见的三通和四通阀,本文重点研究通道大于四个的多通阀。多通阀总成包含的零件有阀芯、内部密封垫、阀体、外部密封垫、阀盖、密封圈、控制器等,如图1所示。工作方式为通过控制器带动阀芯旋转到不同角度,阀芯上通道与阀体上通道相连接,实现不同模式的联通和切换;由于阀芯角度位置的不同,当阀芯通道与阀体通道之间完全重叠时,实现开关控制;当阀芯通道与阀体通道之间不重叠时存在角度时,实现比例控制;满足新能源汽车电池、电驱、电控、乘客舱等不同功能模块的热管理需求。

2.2 密封机理

多通阀各通道之间密封由阀芯、阀体通过压缩垫密垫实现密封,影响密封效果的因素有:阀芯直径、圆度和轴向方向直线度;阀体孔直径、圆度和轴线方向直线度;密封垫的压缩量和弹性,等。阀芯和阀体的尺寸和轮廓度偏差可以通过密封垫的压缩量补偿,加大密封垫的压缩量可以提高密封效果,但是密封垫的压缩量越大阀芯的转动力矩越大,对于控制器的输出力矩要求越高,在控制器电机不变的情况下增大齿轮传动比可以实现降速增扭,即扭矩越大转速越低,阀的响应时间越慢,因此通过增加密封垫压缩量来改善阀的密封性,需要确保阀的响应性和旋转力矩基本不受影响。

2.3 泄漏量

当前市场上主要几种多通阀泄漏量控制范围要求如表1所示,由于产品结构、应用环境、测试压力不同,泄漏量差异很大;可以看出压力越大泄漏量越大,且耐久后泄漏量远大于耐久前,意味着车辆行驶一定里程(耐久)后热管理性能衰减严重。

2.4 影响分析

多通阀内部泄漏量越大,各通道之间相互串液和能量交换越多,不但影响相关通道流量和功能,同时由于串液导致能量损失影响系统效率。根据热量计算公式:

Q=cmΔt

式中:Q表示热量(J),c表示比热容(J/g℃),m表示质量(g),Δt表示温变化(℃)。

常用冷却液为50%乙二醇和50%水的溶液,其比热容c=3.3 J/g℃,25℃时密度为1.071g/cm³。如冬季行车工况,乘员舱暖风需求冷却液温度为t=60℃,电池包冷却需求的冷却液温度t=20℃,两者温差Δt=40℃,假定新车多通阀的泄漏量为100ml/min时,每分钟由于串液导致能量损失为Q=14.137kJ;假定车辆耐久后泄漏量为300ml/min时,每分钟由于串液导致能量损失Q=42.411kJ。当车辆平均车速为60km/h,平均能耗为15kWh/100km,通过计算可知由于泄漏串液导致的新车能耗增加0.393kWh/100km,耐久后能耗增加1.179kWh/100km,分别增加2.62%和7.86%。由此可知降低多通阀的泄漏量,尤其是耐久后的泄漏量,对于提高能量利用率、降低车辆能耗具有重要意义。

如何降低多通阀的泄漏量,提高耐久性能为新能源汽车热管理集成模块的关键。

3 解决方案

由于多通阀内部通道之间的密封结构主要由阀芯、内部密封垫、阀体三部分组成,因此解决密封性问题的关键在于该三个件之间的配合。密封功能区域包含阀芯与密封垫之间的密封,两者存在相对运动;密封垫与阀体之间的密封,两者不存在相对运动;密封垫通过阀芯的过盈压缩和弹性,补偿由于阀芯的压缩以及阀芯与阀体之间的尺寸公差和轮廓度,基于以上分析,提出如下优化解决方案。

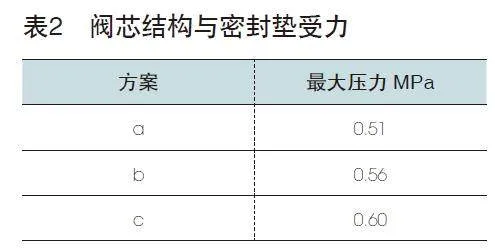

(1)优化阀芯与密封垫接触面的结构,减小接触面积增加单位面积受力,从而改善阀芯与密封垫之间的密封效果,减小旋转摩擦力矩。如图2所示,阀芯与密封垫接触位置分别为方案a方形、方案b全圆弧形、方案c三角形加圆弧过渡,在相同压缩量的情况下,方案c受力面积最小压力最大,方案a受力面积最大压力最小。同时,由于阀芯旋转半径相同、密封垫压缩量和压力相同,方案c阀芯与密封垫接触面积最小,摩擦力最小,阀芯旋转阻力矩最小。

提取图2模拟分析结果如表2所示,当3种方案的密封垫压缩量均为0.7mm,方案c阀芯与密封垫之间压力约比方案a和方案b分别大17.6%、7.1%;因此对应密封效果方案c要优于方案a和方案b。

(2)优化密封垫与阀体接触面的结构,采用双筋结构的线密封取代平面结构的面密封,如图3所示:相同阀芯结构、相同密封垫压缩量情况下,由于方案d密封筋宽度小于方案c密封面,因此对应的压力方案d大于方案c,密封垫与阀体之间贴合度和密封效果更好。同时,由于两条筋之间形成悬空结构,相应的阀芯压缩量的情况下,由于密封垫正对阀芯位置没有支撑,阀芯与密封垫压力变小,因此当保持阀芯与密封垫之间的压力与方案c一致时,可以增加将压缩量进一步提升如方案e,从而使密封垫筋与阀体之间的压力进一步增大,更有利于密封。

提取图3模拟分析结果如表3所示,压缩量为0.7mm时,方案d与方案c比:密封垫与阀体之间压力增加300%,同时阀芯与密封垫之间压力降低18.3%,由此可知阀体与密封垫之间的密封效果改善明显,但阀芯与密封垫之间密封差,阀芯转阻力矩减小;方案e为在方案d的基础上压缩量由0.7mm增加到0.8mm,与方案c相比,阀芯与密封垫的压力基本相当,即阀芯与密封垫密封效果相当,阀芯转动力矩相当,但此时密封垫与阀体的压力增加333%,密封效果进一步改善。

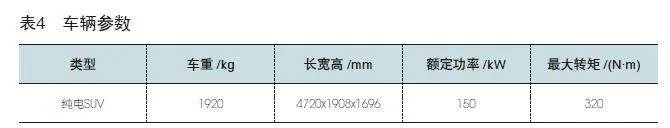

(3)合理设计和分布密封垫密封筋,使整个密封带受力均匀,由于筋的数量增加相同压缩量的情况下,筋的压力变小,可以降低阀芯旋转阻力矩;同样,当保持阀芯旋转力相同的情况下,可以增大压缩量,改善密封效果。如图4所示,以某八通阀密封垫为例,密封垫压缩量同为0.7mm时,方案g比方案f受力更加均匀,且密封筋上平均压力减小约30%;当保持与方案f平均受力相当时,在方案g的基础上压缩量可以由0.7mm提高到0.8mm,如方案h。由于密封区域受力均匀,且压缩量的增加,垫片与阀体之间的密封效果将得到改善。

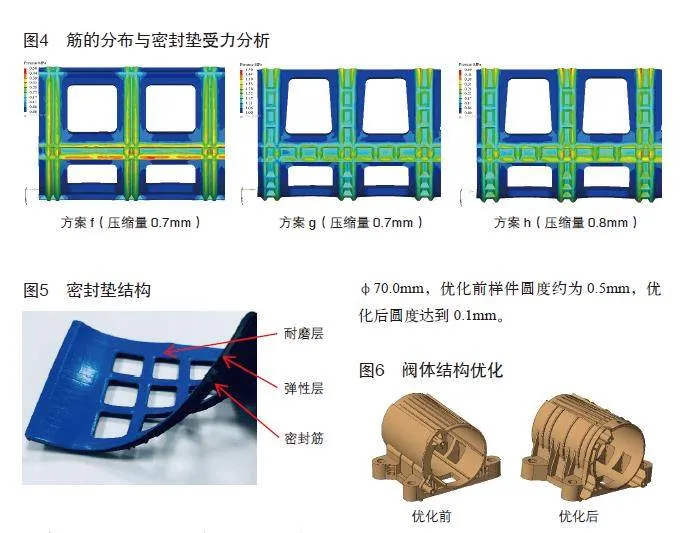

(4)采用双层材料结构的密封垫,提高产品耐久性。由于阀芯与密封垫存在相对运动,因此密封垫与阀芯结合面采用特氟龙(PTFE)材料,提高耐磨性,且由于PTFE材料表面光滑摩擦力小,可以降低阀的转动力矩;而密封垫与阀体之间相对静止,密封垫与阀体之间采用乙丙橡胶(EPDM),该材料回弹特性好,可以保证密封性能。同时优化调整密封垫材料硬度,保证密封垫压缩后与阀芯、阀体之间接触和包覆性良好。

(5)优化阀芯和阀体的结构设计、模具设计和注塑工艺,保证密封件的尺寸精度,减小变形量。阀芯和阀体配合处的直径、圆度和直线度直接影响密封效果。阀芯和阀体均为加玻璃纤维的塑料材料,由于塑料材料的变形特性,导致产品尺寸精度和轮廓度较难保证,因此需要在产品和模具设计上充分考虑反变形设计方案,减小变形量,提高圆度和轮廓度。通常有如下几种方案:产品薄壁化设计避免局部壁厚不均匀,合理分布加强筋,以保证密封部位圆周方向收缩一致;通过模流分析优化产品结构和模具设计、模具冷却流道分布;采用合适吨位和精度的注塑设备、注塑工艺参数优化,保证产品尺寸和轮廓精度。图6所示阀体内孔直径φ70.0mm,优化前样件圆度约为0.5mm,优化后圆度达到0.1mm。

4 验证结果

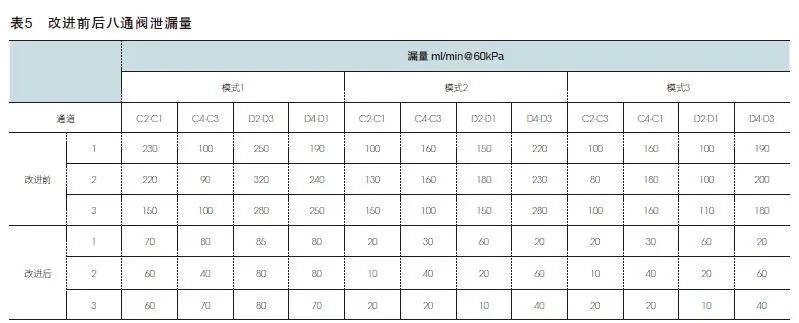

以某新能源纯电动车型为例,该车型热管理系统方案从分布式改为集成模块式,通过采用1个八通阀的方案取代2个三通、1个四通阀,实现电池、电驱、电控以及乘客舱的热管理合理分配和控制。车辆参数如表4:

以该车型八通阀为研究对象,改进前方案阀芯为全圆弧结构,密封垫为双筋非均匀布局,压缩量0.7mm,阀芯和阀体模具没有反变形设计;改进后方案阀芯为三角形加圆弧结构,密封垫为双筋均匀布局、压缩量0.8mm,芯和阀体模具采用反变形设计。在60kPa的压力下测量改进前、后不模式对应各通道的泄漏量,结果如表5所示:改进前内部泄漏量平均值为169.1ml/min,最大值为320ml/min,优化改进后泄漏量平均值为43.2ml/min,最大值为85ml/min。即改进后泄漏量平均值降低74.45%,最大值降低73.44%。试验数据表明,优化改进方案可行,且效果良好。

5 结论和建议

通过以上分析和测试,优化阀芯、阀体、密封垫的结构设计和控制尺寸精度可以大幅度降低多通阀的泄漏量,从而降低整车能耗。具体建议如下:

(1)优化阀芯设计,采用三角形加圆弧结构,可以减小阀芯与密封垫接触面积,在相同压缩量的情况下,可以提高密封垫的压紧力。

(2)优化密封垫设计,采用双筋密封均匀分布,可以使压力分布更加均匀,降低压力幅值,从而可以在不增加阀芯旋转阻力矩的情况下通过增加密封垫压缩量,增加密封垫与阀芯和阀体的贴合度。

(3)阀芯和阀体壁厚设计均匀,优化筋的分布,使塑料件在圆周方向收缩量均匀;通过模具反变形设计、采用合适的注塑设备和工艺,可以提高密封部位的尺寸精度和轮廓度,有利于改善阀芯、阀体与密封垫的贴合度。

参考文献:

[1]李波,王熙熙,柴高磊.新能源汽车热管理系统发展趋势[C].第十九届河南省汽车工程科技学术研讨会论文集,2022-12-21.

[2]胡志林,张天强,杨钫.特斯拉电动汽车热管理技术发展趋势[J].汽车文摘,2021(01).

[3]刘子诚. Model Y热管理系统研究[J].机电信息,2022(10).

[4]叶屏,徐东静.比亚迪海豚热管理系统技术剖析[J].汽车维修技师,2023(11).

[5]刘春晖. 2022款奥迪Q5 e-tron纯电动汽车空调与热管理系统[J].汽车维修与保养,2023(06).

[6]刘建祥,陈博,杜魏魏,张士路,郭金昊.某混动车型热管理系统优化设计研究[J].汽车制造业,2023(05).

[7]朱仲文,汪鑫,江维海,李丞.氢燃料电池汽车整车集成式热管理系统研究[J].汽车工程,2023,45(11).

[8]王国卓,吴守冰,吴诗雨,王志军,郭婷.料电池汽车热管理系统及策略分析[J].时代汽车,2023(20).

[9]王彦,王陶,邹小俊,宋伟,张国芳,王良模.于电机余热回收的电动汽车综合热管理系统分析[J].南京理工大学学报,2023,47(03).

[10]张波.能源汽车电子水阀的设计与试验研究[J].硕士电子期刊出版信息,2022,05.

[11]张波,张莉,王宏伟,等.电子水阀结构优化仿真及其试验研究[J].机电工程,2021,38(11).