基于ADAMS/Car的某轻型商用车K&C特性研究

2024-07-22程新宇李诚郭颖何洪波朱先超

摘要:悬架K&C特性的优劣直接影响到整车的操纵稳定性和平顺性能。为提升市场竞争力、缩短开发周期,通过工程模型解析轻型商用车前麦弗逊悬架拓扑结构,采用ADAMS/Car软件虚拟仿真手段对K&C特性进行研究,建立前悬架系统模型,最后根据硬点优化方案对车轮定位参数和主要影响指标分析。研究结论可为轻型商用车整车设计开发提供重要理论依据和数据支撑,为后期底盘调校提供技术方向指导。

关键词:ADAMS/Car软件;轻型商用车;麦弗逊悬架;K&C仿真

中图分类号:U461 收稿日期:2024-04-26

DOI:1019999/jcnki1004-0226202407004

1 前言

随着客户对商用车整车操控和舒适性能的关注度不断增加,为提升客户感知、驾驶体验、降低成本和缩短开发周期,工程师需要在正向研发设计阶段对车辆动力学性能集成,并根据预设整车性能指标进行子系统指标分解、评估和优化等工作。悬架K&C特性作为整车操纵稳定性和平顺性(R&H,Ride and Handling)的灵魂,其优劣程度直接决定了整车R&H的上限和下限。

目前,业内主流商用车制造厂商均在预研及前瞻阶段通过虚拟样机技术手段进行悬架K&C特性和整车R&H仿真分析,对后期底盘主观调校工作起到了关键的指导作用。本文以某轻型商用车前麦弗逊悬架为研究对象,对悬架K&C特性进行仿真分析研究。

2 悬架K&C特性指标概述

悬架K&C特性是指悬架运动学K(Kinematics)特性和悬架弹性运动学C(Compliance)特性[1]。其中,悬架运动学特性用于描述车辆在凹凸路面,车轮上下跳动及车辆转向过程中造成的车轮定位参数等变化规律;悬架弹性运动学特性用于描述考虑弹性元件变形,车轮受到外力作用时造成的车轮定位参数等变化规律[2-4]。

基于ADAMS/Car软件进行的K&C仿真主要包括平行轮跳运动、侧倾运动、转向运动、纵向力加载、侧向力加载和回正力矩加载六种分析[5-6],K&C仿真具体分解指标及ADAMS/Car坐标轴定义如表1所示。

3 前悬架结构及K&C仿真模型

31 前悬架模型及拓扑结构

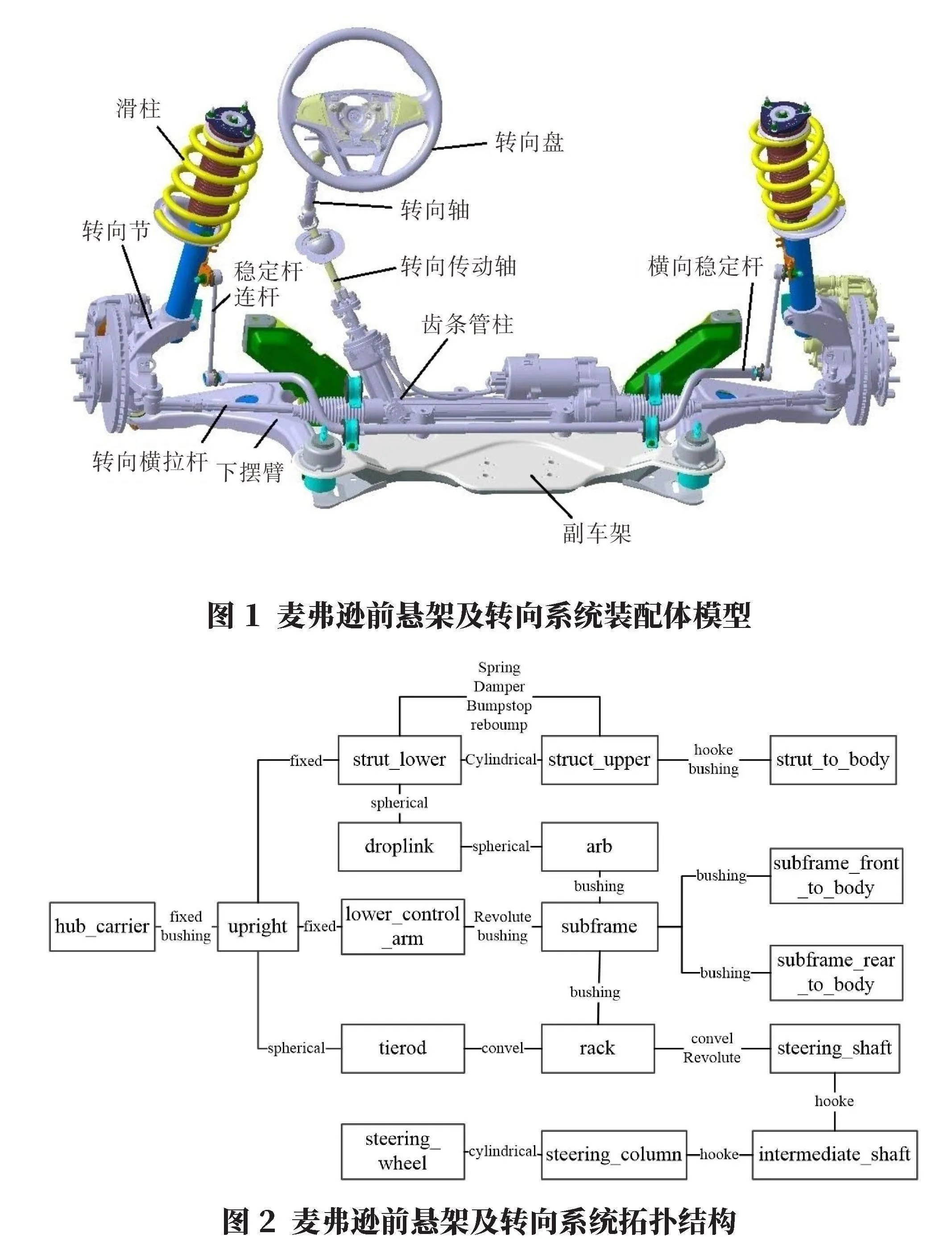

了解前悬架及转向系统模型和拓扑结构有利于清晰并快速建立虚拟仿真模型,根据拓扑结构也能针对性的对模型正确性进行校验,某轻型商用车麦弗逊前悬架及转向系统装配体模型和拓扑结构如图1和图2所示。

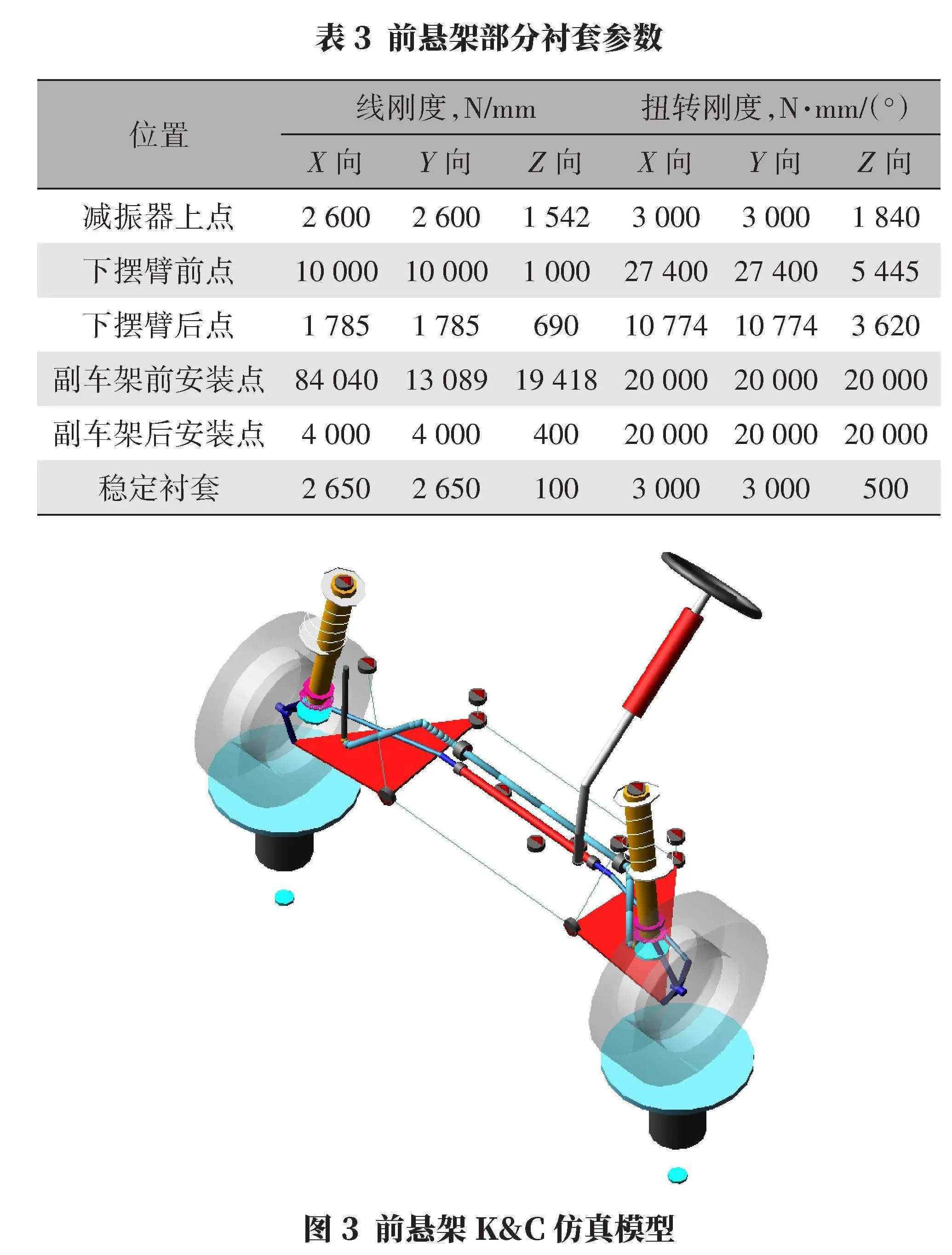

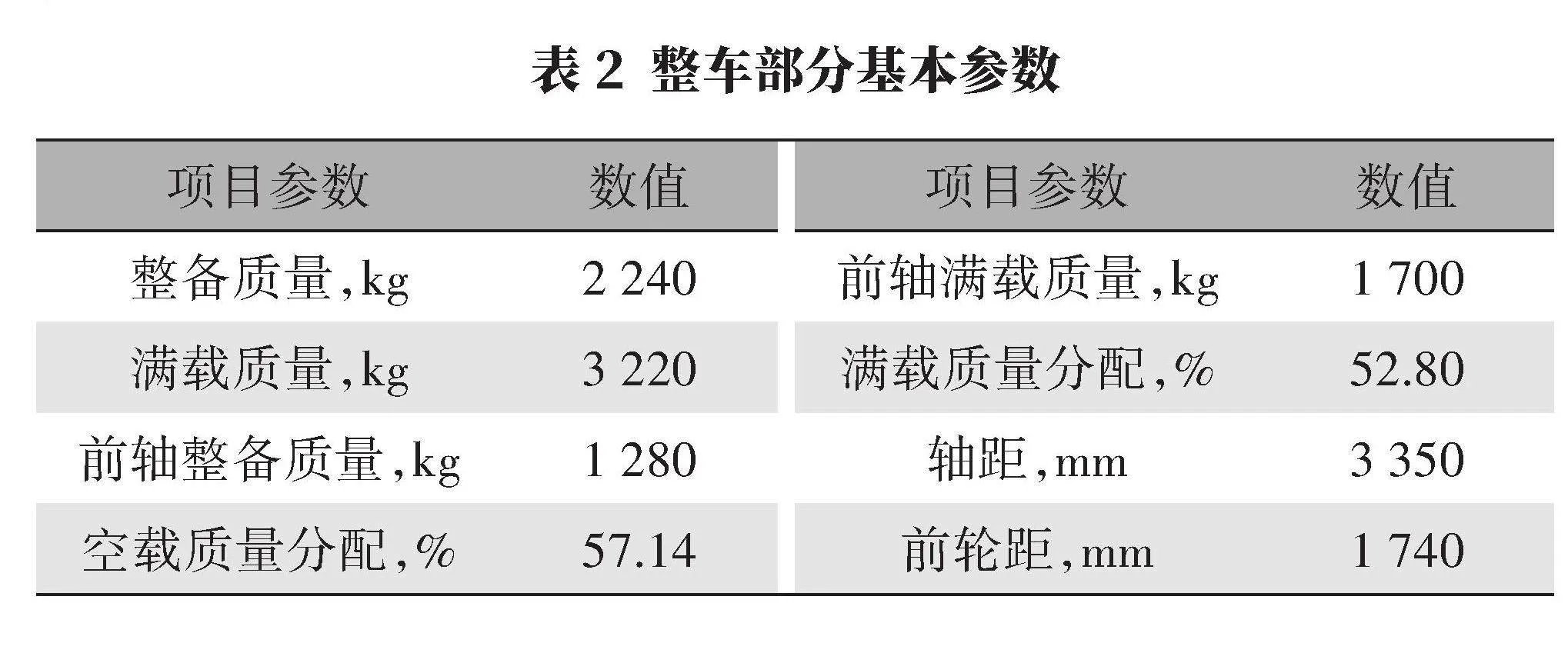

2 前悬架基本参数及仿真模型

前悬架动力学模型的建立需要整车基本参数、硬点参数、衬套X/Y/Z向线刚度及绕X/Y/Z向扭转刚度等多种数据,以确保虚拟动力学模型与实际车辆模型更为接近,结果更加可靠,整车部分基本参数和前悬架部分衬套参数如表2和表3所示。

在ADAMS/Car中建立前悬架模型并进行装配,装配模型中包含悬架试验台、前麦弗逊悬架系统、转向系统、前横向稳定杆等,前悬架K&C仿真模型如图3所示。

4 前悬架K&C特性仿真分析

41 前束变化

车轮前束角主要用于减小或消除外倾角带来的负面影响[7]。前束角的大小及变化规律可以通过俯视图进行研究分析,左右车轮前端面的距离与左右车轮后端面的距离之差为负值时,前束定义为正,反之,则定义为负前束。

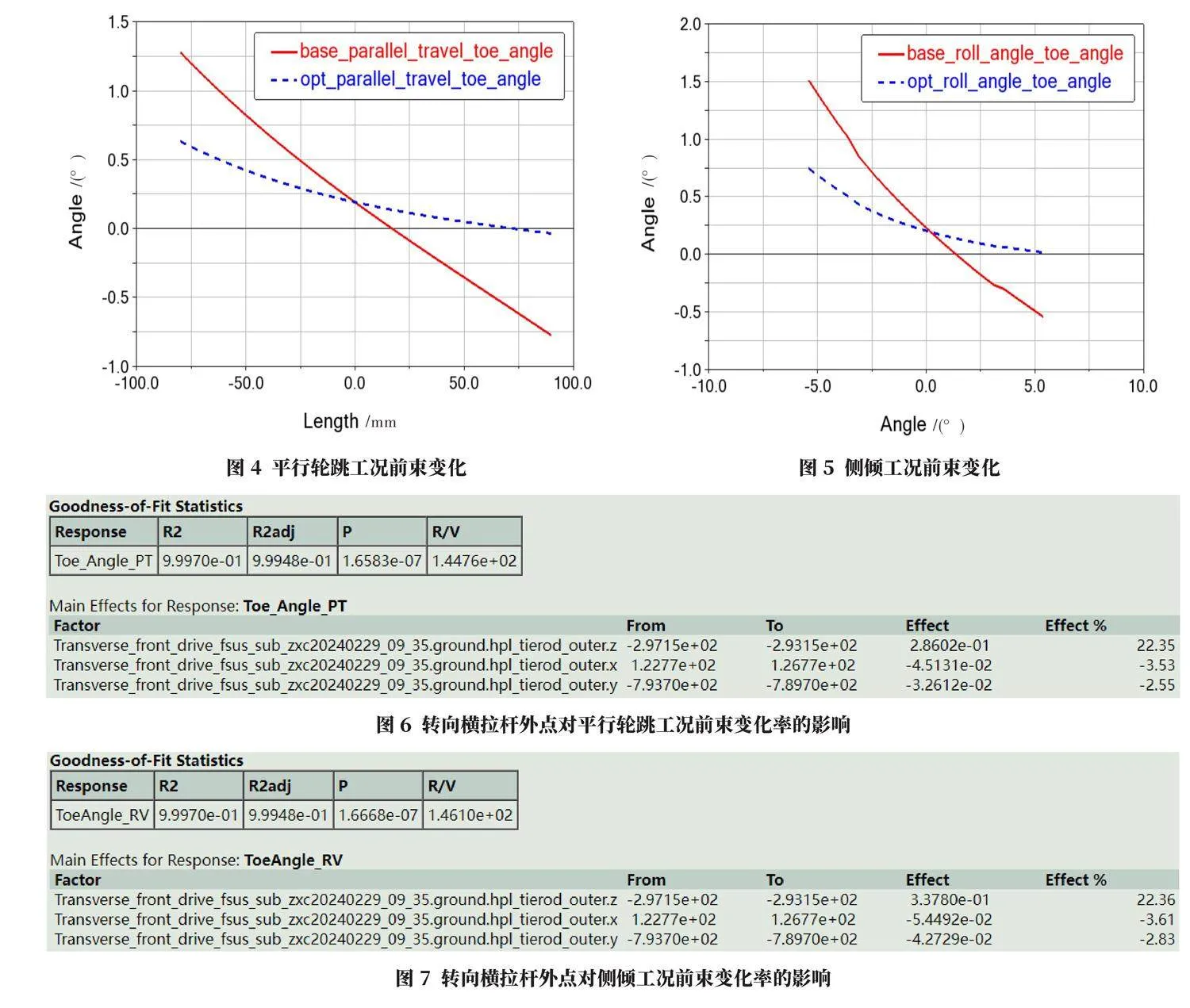

前束变化是K&C仿真分析中的一项关键指标,在平行轮跳工况或侧倾工况中,前束角变化率的大小不合理可能引起整车稳态回转中不足转向度的变化,更有甚者会造成过度转向的不良后果,同时较大的前束变化率也会导致轮胎磨损加剧。因此,应设置合理的静态前束角,且在平行轮跳与侧倾工况中前束角变化率不宜过大。一般将静态前束角设定为正值,平行轮跳工况前束变化率期望为负值,有时也可取弱正值。前悬架平行轮跳工况和侧倾工况中,该轻型商用车前束角变化如图4和图5所示。

由图4和图5可知,平行轮跳工况和侧倾工况前束角变化率大小分别为-0012 deg/mm和-0177 deg/deg,平行轮跳工况和侧倾工况前束变化率推荐大小分别为-0002~-0009 deg/mm和-003~-008 deg/deg,前束角变化率过大,不符合指标期望范围,根据理论分析可知,前束角变化率大小主要与转向横拉杆内点和外点的硬点布置有关,同时也受下摆臂内外点高度差的影响。通过Insight模块DOE分析发现,转向横拉杆外点Z向硬点对平行轮跳工况和侧倾工况前束变化率均有较为明显收益,如图6和图7所示。通过对转向横拉杆外点Z向硬点优化(下文称为优化方案)后,平行轮跳工况和侧倾工况前束角变化率大小分别为-0004 deg/mm和-0056 deg/deg,优化后平行轮跳工况与侧倾工况前束变化率均在合理设计预期范围内。

42 外倾变化

车轮外倾角主要用于保持汽车在不同工况和不同载荷下,车辆运动过程中均能稳定直线行驶能力,防止因轮胎及悬架形变时车轮与地面接触面变化范围过大,导致车辆跑偏或影响轮胎磨损速度等问题。外倾角的大小及变化规律可以通过前视图分析,车轮上端胎面朝车辆外部倾斜时外倾角定义为正,车轮上端胎面朝车辆内部倾斜则为负。

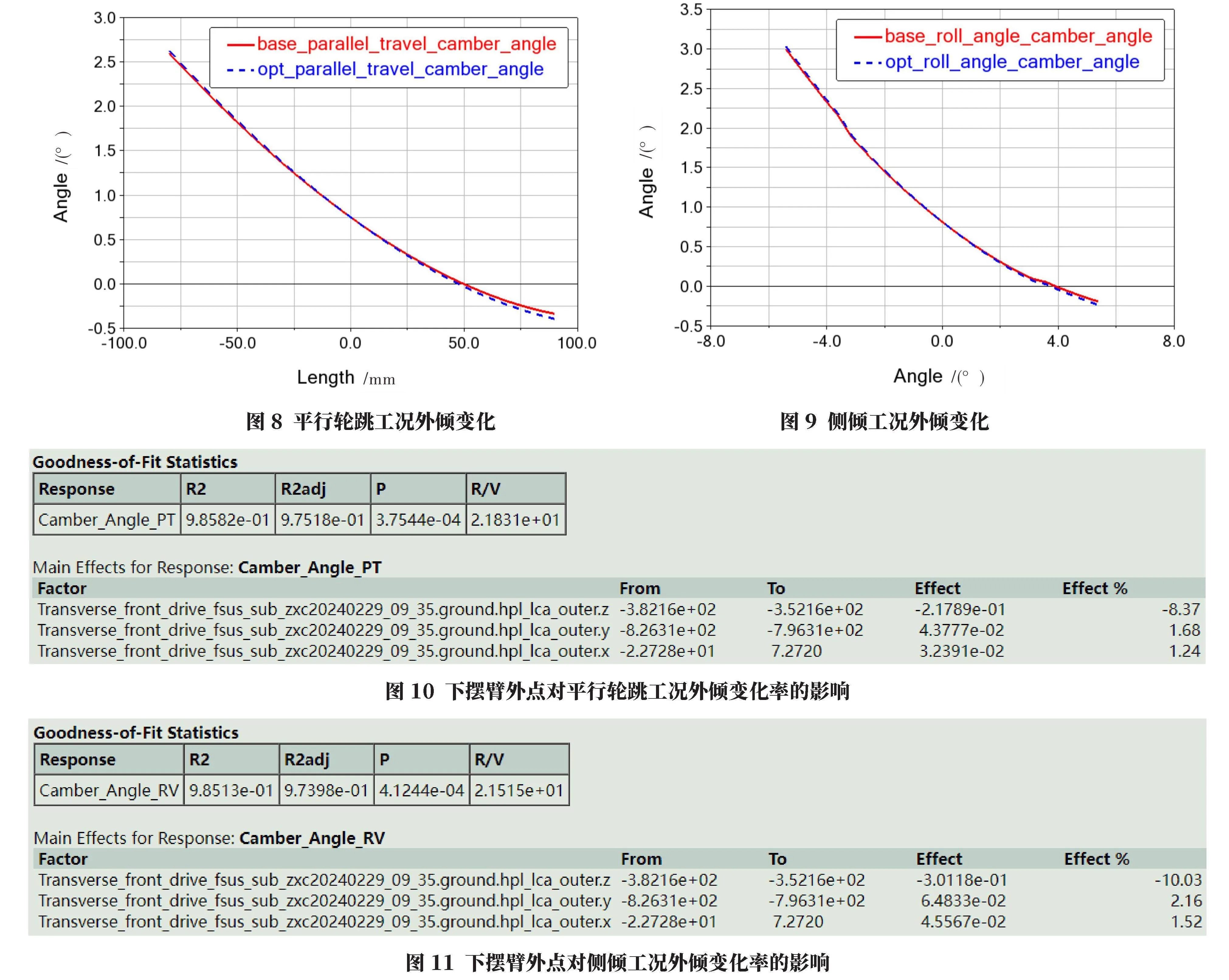

汽车在凹凸不平路面行驶时,轮胎相对悬架上下跳动,外倾角变化过大将可能导致轮胎发生偏磨[8],两侧外倾角不对称则会导致车辆发生跑偏。在垂向跳动与侧倾运动时,均应使轮胎与地面有尽可能大的接触面积,从而获得更好的抓地力[9]。因此,合理的设定静态外倾角及汽车运动时的外倾变化大小对于车辆操控性能十分重要。在目前汽车悬架系统设计中,静态外倾角一般设定为负值。前悬架平行轮跳工况和侧倾工况中,该轻型商用车外倾角变化如图8和图9所示。

由图8和图9可知,平行轮跳工况和侧倾工况外倾角变化率大小分别为-0018 deg/mm和-029 deg/deg,优化方案并不会对外倾变化产生影响。平行轮跳工况外倾变化率推荐大小分别为-0006~-0019 deg/mm,外倾变化率符合指标分解定义范围。外倾角变化率大小主要与下摆臂长度和角度有关,通过调整下摆臂内外点高度差可达到优化外倾角变化率的效果。下摆臂外点Z向硬点对平行轮跳工况和侧倾工况外倾变化率,如图10和图11所示。下摆臂外点和下摆臂内点的硬点调整会对前束变化率有一定影响,因此在优化过程中需平衡前束变化与侧倾变化两者之间的关系。

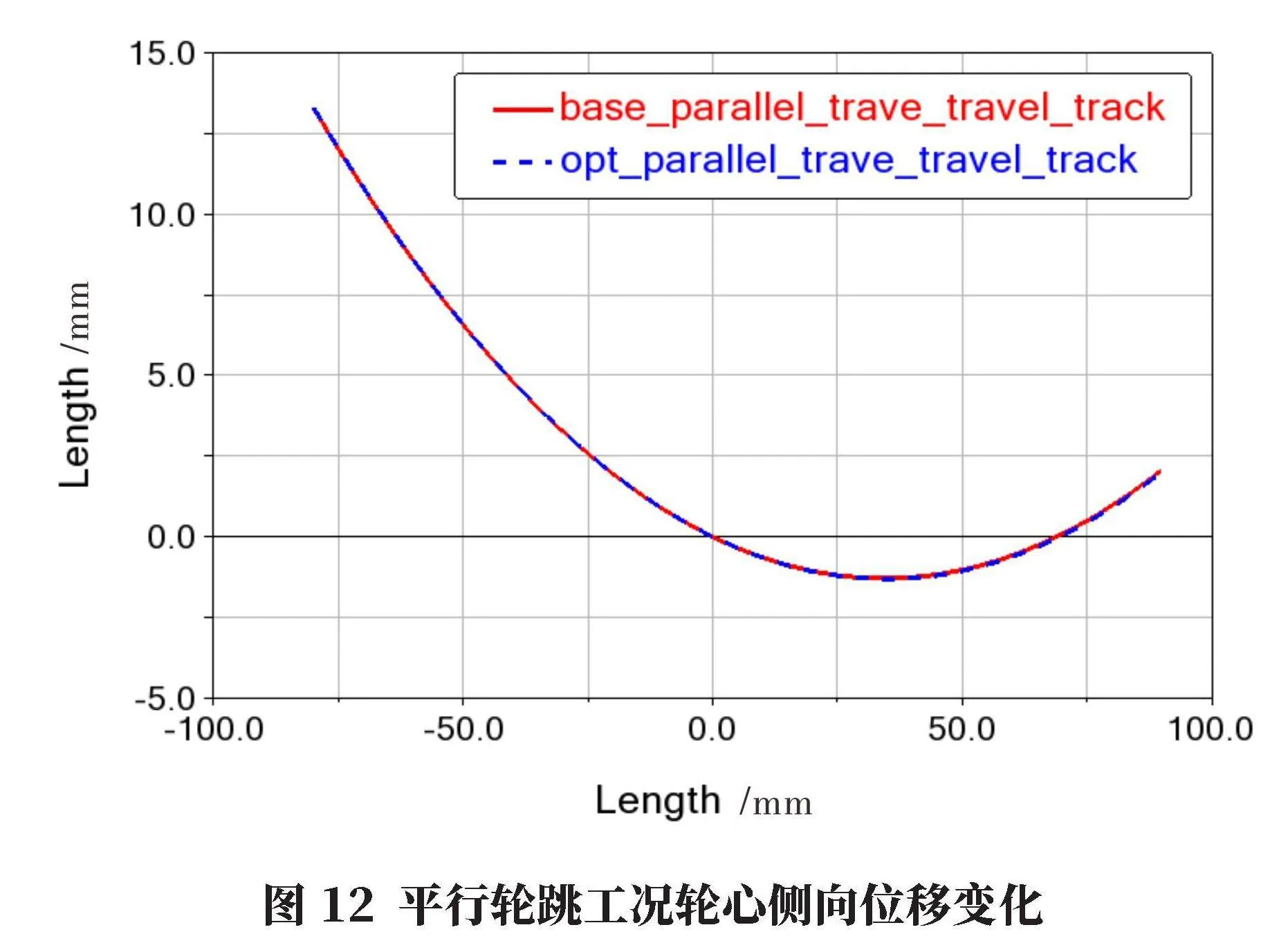

43 轮心侧向位移及轮心退让

轮心侧向位移[10]以大地坐标系为依据,轮心向右移动为正值,轮心向左移动为负值。一般期望轮心侧向位移有较小的变化率,较大的轮心侧向位移变化将导致轮胎横向磨损加剧,车辆过波形起伏路时车身左右晃动,影响到车辆舒适性,且不利于不足转向。

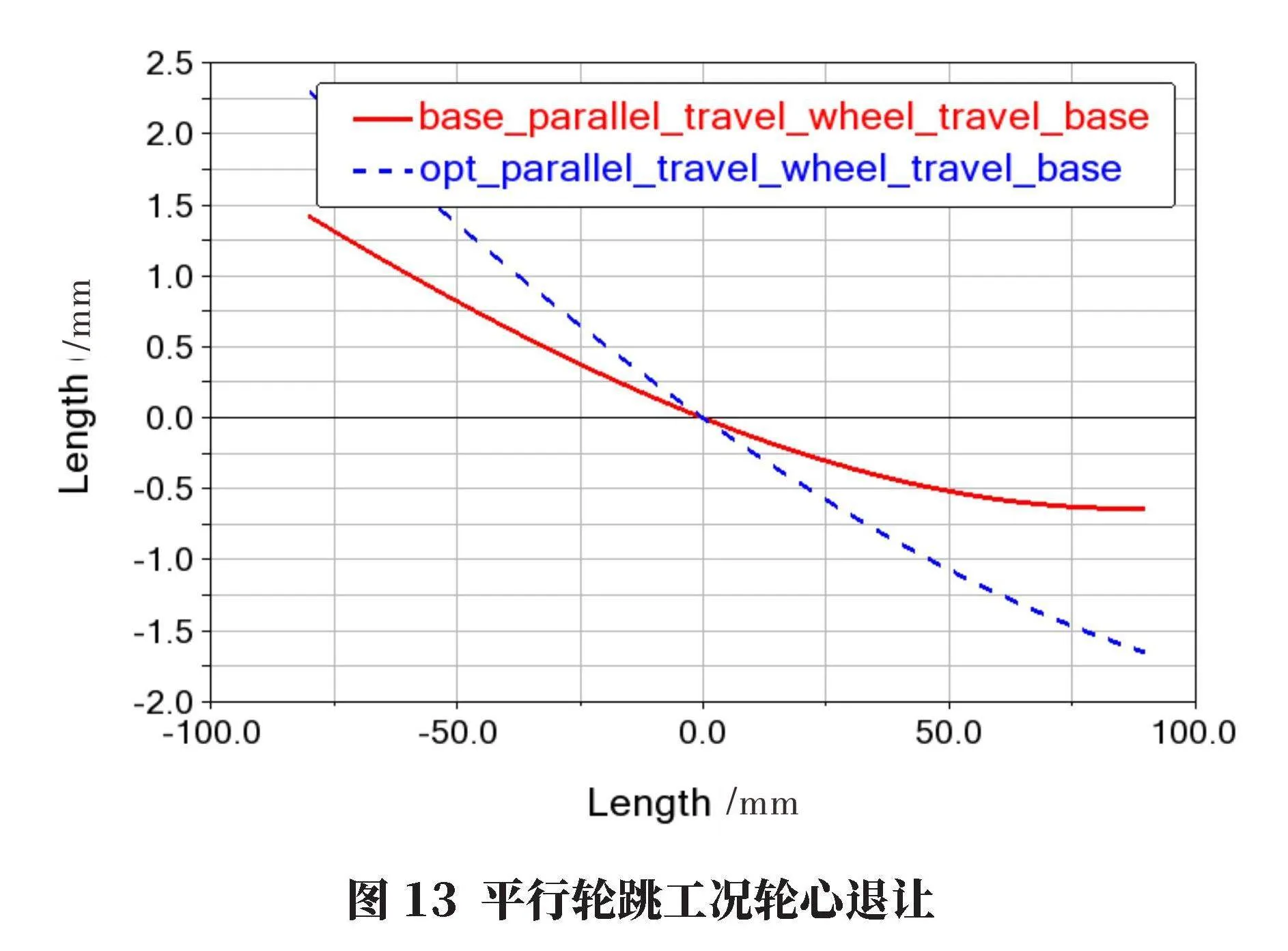

轮心退让又叫做轮心纵向位移[9],轮心退让也以大地坐标系为依据,轮心向后移动为正值,轮心向前移动为负值。该指标与舒适性强相关,指标过大将会带动控制臂撞击地板,对舒适性产生负面影响。

前悬架平行轮跳工况中,该轻型商用车轮心侧向位移变化和轮心退让如图12和图13所示。

由图12和图13可知,平行轮跳工况轮心侧向位移变化率和轮心退让大小分别为0076 mm/mm和0014 mm/mm,优化方案对轮心侧向位移变化产生影响较小,对轮心退让产生轻微影响,轮心退让大小为0025 mm/mm。轮心侧向位移变化率和轮心退让推荐范围分别为001~008 mm/mm和001~004 mm/mm,符合指标分解定义范围。轮心侧向位移变化率大小可通过调整摆臂角度进行优化,轮心退让可通过下摆臂内点的前后高度进行优化。下摆臂硬点调整会对前束变化率、外倾变化率及制动抗点头等多个指标有影响,因此在优化过程中需平衡它们之间的关系。

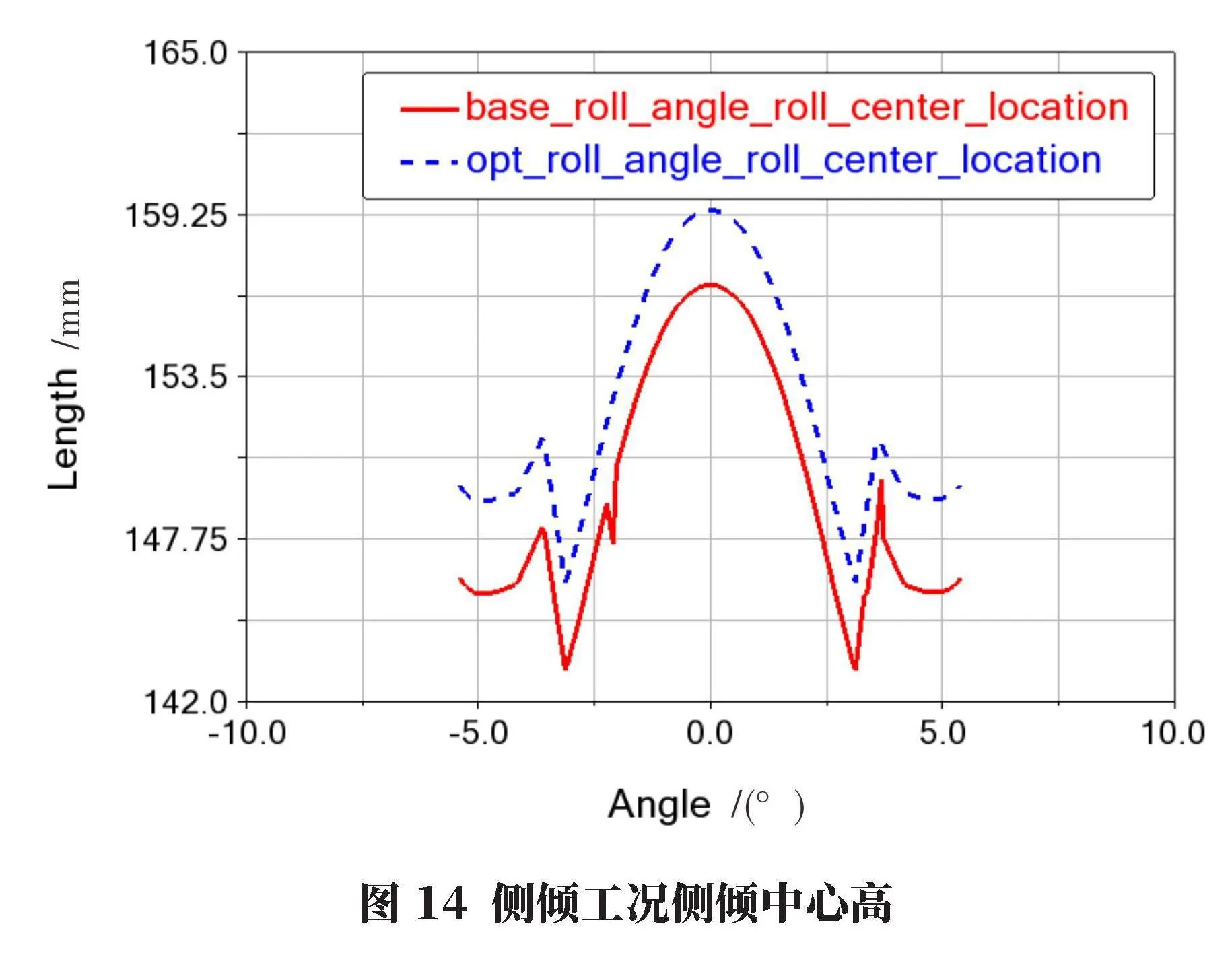

44 侧倾中心高

在ADAMS/Car前悬架模型中,侧倾中心高在地面上方定义为正值,在地面下方定义为负值。较大的侧倾中心高将对侧倾工况中车辆的控制有利,但过大的侧倾中心高则会对轮距变化产生不利影响,从而加剧轮胎磨损。该指标的判断除了需在K&C研究阶段符合设定范围外,还需结合操稳中稳态回转工况判断指标是否合理。前悬架侧倾工况中,该轻型商用车侧倾中心高如图14所示。

由图14可知,侧倾工况侧倾中心高大小为1662 mm,优化方案侧倾工况侧倾中心高为1693 mm/mm,对侧倾中心高产生影响较小。侧倾中心高可通过调整下摆臂外点Z向硬点坐标进行优化,但会对前束变化率、外倾变化率及轮距变化等多项指标有影响。

45 主销内倾角及主销偏置距

主销内倾角的设定能够起到车轮自动回正的作用。麦弗逊悬架的虚拟主销轴线为减振器上点与下摆臂外点的连接线,主销内倾角可以通过前视图研究分析,减振器上端靠近车辆内侧时,主销内倾角定义为正值,反之,主销内倾角定义为负值。

主销偏置距为虚拟主销轴线和地面的交点至车轮中心面和地面的交点之间的横向距离。在ADAMS/Car前悬架模型中,主销偏置距可以通过前视图研究分析,虚拟主销轴线和地面的交点处于车轮中心面和地面的交点内侧时,主销偏置距定义为正值,反之,主销偏置距定义为负值。

主销偏置距与主销内倾角的大小有关,一般期望车辆的主销内倾角为正值,但过大的主销内倾角不但会致使车辆在高速行驶时方向盘产生一定的摆正,加剧了轮胎的磨损,而且转向也会变得沉重,从而影响整车的直线行驶稳定性及低速转向回正性能,现阶段发展主销内倾角有越来越小的趋势。前悬架转向工况中,该轻型商用车主销内倾角及主销偏置距如图15和图16所示。

由图15和图16可知,转向工况主销内倾角和主销偏置距大小分别为1213°和986 mm,优化方案不会影响主销内倾角和主销偏置距。主销内倾角和主销偏置距指标推荐范围分别为11°~14°和-15~30 mm,符合指标期望范围。主销内倾角可通过调整下摆臂外点或减振器上点硬点位置进行优化。

46 主销后倾角及主销后倾拖距

主销后倾角的存在可使车辆在转向时具有回正的稳定力矩,使得车辆在高速时具有一定的回正性能。主销后倾角通过俯视图定义,减振器上端指向车辆后方时定义为正值,指向前方时定义为负值。

主销后倾拖距为虚拟主销轴线和地面的交点到车轮中心面和地面交点之间的纵向距离,主销后倾拖距通过俯视图定义,虚拟主销轴线和地面的交点处于车轮中心面和地面交点的前方时定义为正值,反之定义为负值。

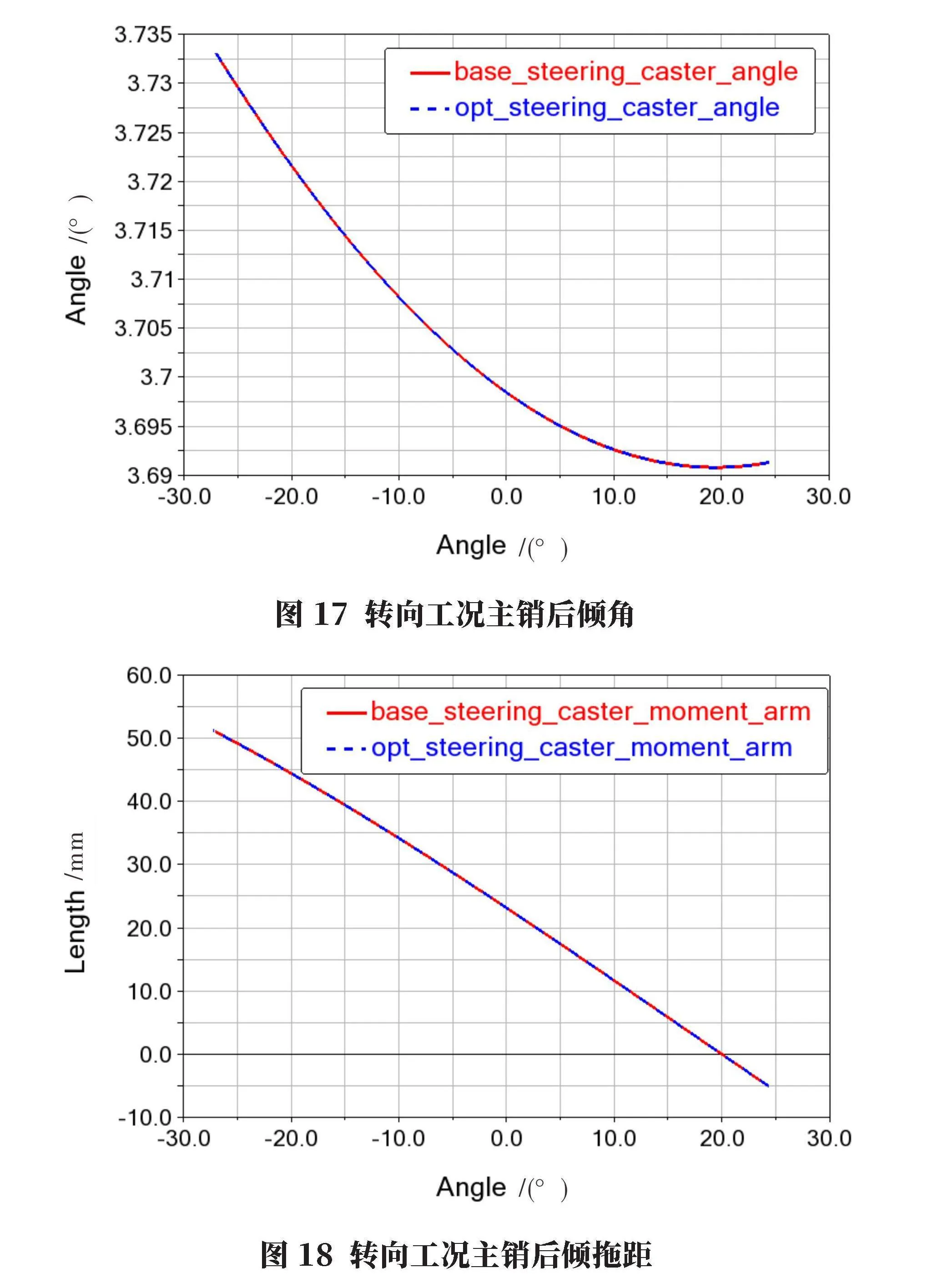

主销后倾拖距与主销后倾角的大小有关,一般期望车辆的主销后倾角为正值,主销后倾角不宜过大,否则容易使转向轮产生摆振,同时也会造成转向沉重,对侧向力和路面的干扰较为敏感,现阶段车辆中主销后倾角有增大的趋势。前悬架转向工况中,该轻型商用车主销后倾角及主销后倾拖距如图17和图18所示。

由图17和图18可知,转向工况主销后倾角和后倾拖距大小分别为3698°和2325 mm,优化方案不会对主销后倾角及主销后倾拖距造成影响。主销后倾角及主销后倾拖距指标推荐范围分别为3°~8°和15~35 mm,符合指标期望范围。主销后倾角同样可通过调整下摆臂外点或减振器上点硬点位置进行优化。

47 前悬架C特性

悬架的C特性主要考察纵向及侧向力和回正力矩的加载,其指标与悬架结构及布置、弹性元件等多方面因素有关,如纵向力轮心柔度是舒适性强相关指标,其主要与下摆臂舒适型衬套的刚度及空心衬套对应方向有关,一般推荐指标范围2~8 mm/kN;侧向力前束柔度主要与主销轴线及相关衬套刚度等有关,一般推荐指标范围0~05 mm/kN,若前悬架侧向柔度小,说明前悬架的侧向刚度大,则侧偏角大,从而可能会影响整车的不足转向度,同时在阶跃或脉冲工况中响应越快;回正力矩外倾柔度主要影响轮胎抓地力及整车不足转向度,该指标一般控制的很小,推荐指标范围0~1°/(kN·m)。

5 结语

本文依托于ADAMS/Car软件针对轻型商用车前麦弗逊悬架进行K&C仿真分析,通过拓扑结构及设计参数建立仿真模型,根据仿真结果发现,不同硬点布置方案对各工况下相关指标有不同程度影响,分析了各指标对轻型商用车整车性能的影响因素及优化方法,并给出部分适用于轻型商用车的指标合理范围。研究结论为后续轻型商用车后钢板弹簧非独立悬架仿真理论奠定基础,为轻型商用车整车性能研究做铺垫。在实际工程中,零部件的制造工艺及装配误差等因素也会造成整车R&H性能与虚拟仿真存在差异,因此,后续可根据实车情况协助底盘主观调校工程师进行多轮优化,以实现性能目标。

参考文献:

[1]蔡章林悬架系统K&C特性综述[J]上海汽车,2009(8):19-22.

[2]朱勇章某轿车悬架K&C特性及整车操纵稳定性分析[D]秦皇岛:燕山大学,2020

[3]尹荣惠KC特性在悬架设计及整车操稳性能开发中的运用与分析[D]北京:清华大学,2014

[4]聂梦龙,崔震,王乾勋,等某商用车前悬架K&C特性仿真与试验对标[J]汽车纵横,2023,32(2):6-10.

[5]苗锦大型电动轮矿用车双叉臂前悬架K&C特性及动力学行为研究[D]包头:内蒙古科技大学,2023

[6]李忠堃氢燃料电池客车悬架K&C及操纵稳定性分析[D]成都:西华大学,2023

[7]陈家瑞汽车构造[M]3版北京:机械工业出版社,2016

[8]吴带迪浅析汽车轮胎偏磨与转向横拉杆尺寸控制[J]现代科技技术与装备,2010(6):31-32

[9]颜松,刘延,华锋某SUV麦弗逊前悬架客观测试与ADAMS/Car悬架K&C特性符合性研究[J]机电产品开发与创新,2023,36(5):116-120

[10]赵理想,刘显春某款双横臂悬架运动学仿真分析[J]安徽科技,2016(12):48-49

作者简介:

程新宇,男,1995年生,助理工程师,研究方向为车辆质量监督管理。