真空衰减检漏机在BFS药品包装密封完整性检测中的应用

2024-07-14蔡天赐邹洪武贺成杰王浩天王永浩

蔡天赐 邹洪武 贺成杰 王浩天 王永浩

摘 要:首先介绍了真空衰减检漏机的结构和具体工作流程,然后给出了其差压法检测原理,实现BFS类药品既定瓶型的密封完整性检测。现以一种0.4 mL BFS滴眼剂产品为例,根据漏率计算公式,在满足客户生产要求速度和5 μm检测精度前提下,进行检测模腔和标准模腔的仿形设计。在完成被检测阴性样品、3D打印基准物和5 μm漏孔阳性样品等准备工作后,按照设定的参数进行检测,得到泄漏判定阈值范围,通过多组样品的测试证明,采用真空衰减检漏机设备能够有效检测BFS药品包装密封完整性,保证产品质量。

关键词:真空衰减检漏机;差压法;BFS药品;包装密封完整性

中图分类号:TB486 文献标志码:A 文章编号:1671-0797(2024)13-0010-04

DOI:10.19514/j.cnki.cn32-1628/tm.2024.13.003

0 引言

吹瓶/灌装/封口(Blowing-Filling-Sealing,BFS)集成技术,是用于塑料包装溶液生产的一种方法,其广泛应用于塑料包装最终灭菌产品、无菌产品等生产领域,具有无菌稳定性良好、交叉污染概率小、生产成本和管理成本低等优点。现国家相关政策规定熔封包装产品要做100%的检漏,原来抽样检测或离线检测已经不能满足国内各药企生产要求[1-3]。

为此,我司研发出了适用于BFS类产品密封完整性检测的真空衰减检漏机,其采用非破坏性无损定量测量方法,设备可高效实现物料的自动上下料、密封完整性检测及剔废作业等,可用于工厂化流水线生产,满足药企生产需求并有效保证药品的质量。

1 真空衰减检漏机介绍

真空衰减检漏机主要由框架外观组件、上料组件、集料组件、主环形输送组件、检测组件、剔废组件、下料组件等构成,如图1所示,内部配有检测仪器、真空系统等功能部件,各工位由控制系统控制,相互配合,实现既定瓶型的密封完整性检测。

设备具体工作流程:前端输送来的BFS药板或者人工放药板→上料组件输入料皮带将其向前输送→分料机构完成分料→集料组件集料后将物料推送到检测模腔内→主环形输送组件依次将其向后续各工位输送→检测组件完成密封性检测→剔废组件完成不合格品的剔除和模腔的吹扫干燥→下料组件将合格物料推出→由输送皮带将物料输出设备→模腔在主环形输送组件作用下翻转运动到设备底部时再次被吹扫干燥。

设备上下料结构组件及模腔等可根据用户需求灵活改型和配置,每个模腔可同时进两板BFS产品,以提高检测效率和产能;作为高精度的检测仪器及检测系统,真空气路系统的可靠性尤其重要,每个检测头均配备独立的真空系统,以减少相互干扰,保证验证数据的准确性,真空管路的接头也均为高可靠的宝塔头;设备各功能模块独立,互不影响,每次循环都对模腔内进行干燥吹扫,有泄漏时模腔可以快速干燥,不影响后续检测效果。

2 真空衰减检漏机检测原理及模腔设计

2.1 差压法检测原理

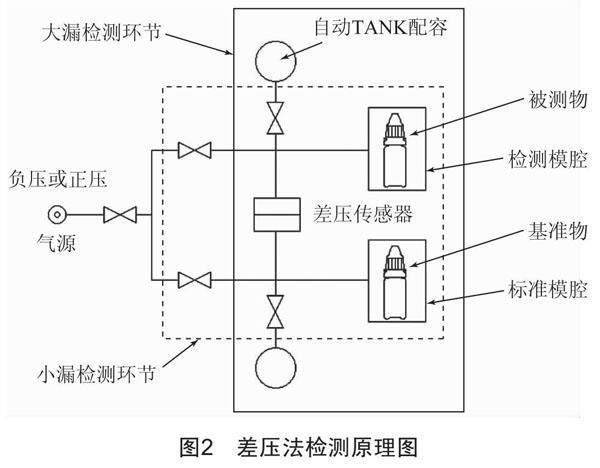

BFS类产品在生产过程中由于成型问题、冲切问题、输送挤压等,可能会存在泄漏情况,设备采用差压法检测原理,具体采用先检测小漏(Cycle 1循环)再检测大漏(Cycle 2循环)的检测流程,如图2所示。首先对置于检测模腔中的被测物和置于标准模腔中的基准物抽真空后保压平衡,看是否存在微小差压,以确定是否存在微小泄漏(虚线框)。如果没有微小差压,就打开自动配容阀门,使检测模腔内的压力与标准模腔的压力相一致,如果存在大泄漏,气体不仅会充满被测物和检测模腔之间的空间,还会进入被测物内,此时被测模腔内压力就会小于基准腔内的压力而产生差压(实线框)。

2.2 模腔设计

为满足客户要求的速度和检测精度,需根据具体的瓶型、规格进行检测模腔和标准模腔的设计。具体漏率计算公式为:

ΔVL=VW+1+(P0+PT)

式中:ΔVL为泄漏量;ΔP为检测时间T内产生的差压;T为检测时间;P0为大气压(0.101 3 MPa);VW为被测物侧容积;VS为基准物侧容积;ΔV/ΔP为传感器系数(40 mL/MPa);PT为测试压(表压力);在极限真空下,

1+(P0+PT)近似为0。

以一种0.4 mL滴眼液BFS五连板产品为例,瓶型图如图3所示,5 μm漏孔漏率0.215 6 mL/min,即ΔVL=3.59×10-3 mL/s,若设定T为10 s,ΔP=98 Pa,代入上述漏率公式计算得VW≈37.11 mL,根据计算的间隙容积,对检测模腔和标准模腔进行仿形设计,设计后的模腔如图4所示。

3 样品准备

被检测阴性样品如图5(a)所示,为BFS滴眼液产品(规格0.4 mL,5支/板,PE材质),放置于设备检测模腔中。图5(b)所示为阴性对照样品(基准物),采用与被测样品外型、体积尺寸相同的3D打印实心体,放置于设备标准模腔中。

图6所示为采用埋管法制作0.4 mL滴眼液5 μm漏孔阳性样品过程,具体制作方法是:在瓶板上部或下部用微细针头扎孔,然后在高倍显微镜下小心操作,将经过验证的5 μm玻璃微滴管插入瓶板顶空气体部分或药液覆盖面部分,在玻璃微滴管周边打胶,用紫外灯烤照使其快速固化,固化后用切割刀将多余尾管切去。图7所示为制备后的阳性对照样品。

4 检测测试

4.1 测试参数配方及保压测试

测试前首先对设备标准模腔和检测模腔进行保压测试,确保模腔密封性良好、仪器管路等正确正常达到检测要求,具体可根据2.1中检测原理,按照表1中Step 1参数进行测试,每个模腔内可放置基准物,也可以标准模腔和检测模腔同时是空的,启动测试后差压值极小近乎0,如差压值较大,需要相关检查和修正,包括检查真空泵、仪器管路等连接,或对模腔、密封圈等进行调整更换。

4.2 阴性样品检测

保压测试后进行多个阴性样品的检测,在标准模腔内放置图5(b)所示的3D打印件基准物,检测模腔内每次放入图5(a)所示的被检测阴性样品,根据2.1中检测原理步骤,按照表1中Step 1参数进行多次测试,在Cycle 1测试周期内进行小漏检测,即微米级别的微小漏孔检测,在Cycle 2测试周期内进行大漏检测,即缺支不完整、无药液空瓶等的检测,记录阴性样品的差压值。

需要注意的是,标准模腔内基准物为实心体,不产生变形或变形量很小基本可忽略,而检测模腔内被检测的阴性样品为PE材质,瓶身在真空环境下会有膨胀变形,此时会产生一定的差压值,经过多组测试,阴性样品的差压值在0~50 Pa波动。

4.3 阳性样品小漏检测

保压测试后进行阳性样品的小漏检测时,在标准模腔内放置图5(b)所示的3D打印件基准物,检测模腔内放入图7所示的阳性样品,根据2.1中检测原理步骤,按照表1中Step 1参数进行测试,记录测得的差压值。

因阳性样品上有微米级微小漏孔,对模腔施加真空后,真空将通过泄漏孔使得阳性样品内的气体外溢,检测模腔内的气压升高,真空度低于药液蒸汽压也会使药液通过泄漏孔汽化,这也会导致检测模腔内的气压升高,系统仪器检测到较大差压值。根据多个阳性样品的检测数据结果,小漏不合格产品的判定阈值设定为150 Pa,即差压值>150 Pa的为阳性不合格产品。

4.4 阳性样品大漏检测

保压测试后进行阳性样品的大漏检测时,在标准模腔内放置图5(b)所示的3D打印件基准物,检测模腔内放入缺支不完整阳性样品或空瓶无药液大漏孔的阳性样品,根据2.1中检测原理步骤,按照表1中Step 1参数进行测试,记录测得的差压值。

对于空瓶无药液大漏孔阳性样品或缺支不完整的阳性样品,因无气体外溢和药液汽化,在Cycle 1小漏检测环节差压值达不到判定阈值而无法检出,但是Cycle 2大漏检测环节通过自动配容阀门对检测模腔与标准模腔充补气,气体会充满被测阳性样品和检测模腔之间的空间,还会进入阳性样品内,此时检测模腔内压力小于标准模腔内的压力而产生负的差压值。

5 结束语

药品包装系统密封完整性是指包装系统能够保障药品内容物无损失,同时阻止微生物污染及有害气体或其他物质进入,保证药品在整个生命周期内的质量安全要求[4-6],本文给出了适用于BFS类药品密封完整性检测的真空衰减检漏设备,其既可单机使用,亦可对接BFS主机、灯检机等上下游设备,用于工厂流水线生产。

由于设备采用差压法检测原理,针对客户不同BFS类产品瓶型、生产速度和检测精度的要求,需要进行检测模腔和标准模腔的准确设计,模腔的尺寸要能贴合瓶型外形,但模腔间隙容积不能太小,需要使气流环绕包装流动,防止泄漏点堵塞和瓶身膨胀变形引起的检测误差,模腔尺寸太小也会增加上下料的难度。

本文以一种0.4 mL滴眼液BFS产品为例,在完成被检测阴性样品、3D打印基准物和5 μm漏孔阳性样品、空瓶无药液大漏孔阳性样品及缺支不完整的阳性样品的准备工作后,按照设定的参数进行了保压测试和小漏、大漏测试,通过多组样品的测试证明采用真空衰减检漏机设备能够有效检测BFS药品包装的密封完整性,保证产品质量。

[参考文献]

[1] 化学药品注射剂包装系统密封性研究技术指南(试行)[Z].

[2] 杨梦雨,赵霞,孙会敏.无菌制剂容器密封完整性检测技术和相关法规研究进展[J].中国新药杂志,2022,31(3):245-250.

[3] 陈江,王俊苏,关天横,等.注射剂包装密封完整性检测技术研究进展[J].中国药业,2021,30(2):5-11.

[4] 王冬伟,张磊,张祥龙,等.真空衰减法测试西林瓶药品包装的密封完整性[J].中国药事,2020,34(5):589-595.

[5] 骆鸿谈,张才贤,冯凤桃.真空衰减法应用于顶空无菌药品包装密封性检测[J].海峡药学,2022,34(5):74-76.

[6] 陆维怡,蔡荣.国内外药品包装系统密封完整性研究与保障药品质量安全的思考[J].中国药事,2021,35(7):828-834.

作者简介:蔡天赐(1988—),男,山东临沂人,硕士,工程师,研究方向:智能制药装备。

邹洪武(1980—),男,山东淄博人,高级工程师,研究方向:智能制药装备。