考虑井筒完整性的固井方案风险评价方法

2024-07-04张俊成李军谢士远王雪刚张浩宋琳

张俊成 李军 谢士远 王雪刚 张浩 宋琳

摘要:在吉木萨尔页岩油藏开发过程中,压裂导致井筒完整性失效的问题严重,不同固井方案下的失效位置和比例差异较大。为研究固井方案对压裂时井筒完整性的影响,基于该地区固井现状构建了二开特征水平井Ⅰ井和Ⅱ井,分别选取这2 口井在一开、二开井段的相同位置及Ⅰ井水泥环与钻井液的固液交界处作为关键节点进行研究。采用有限元软件模拟压裂施工对井筒的影响,明确了压裂时不同固井方案下井筒不同位置处套管和水泥环的应力分布规律,分析了全井筒多节点的失效风险,优选了固井方案。研究结果表明:B 环空内是钻井液时油层套管的Mises 应力明显大于是水泥环时,损伤风险更大;B 环空中水泥环的受力大于C 环空,且顶部有较高拉伸破坏风险,底部有较高压缩破坏风险;固井方案Ⅰ相较于方案Ⅱ完整性失效风险低。风险评价及优选结果可为拟压裂井的固完井方案设计提供指导,为优选安全经济的固完井方案提供参考。

关键词:页岩油;固井方案;井筒完整性;套管变形;水泥环失效;风险评价

中图分类号:TE256.1 文献标识码: A

0 引言

我国页岩油资源丰富,据国土资源部估算,我国页岩油地质资源量为283×108 t, 可采资源量为43.93×108 t[1]。高效开发页岩油资源,有利于改善我国油气供需矛盾,保障国家能源安全[2]。为此,新疆油田、大庆油田、吉林油田等先后对页岩油开发进行了技术攻关[3],并取得了重要进展,其中新疆吉木萨尔页岩油田于2019 年建成了首个国家级陆相页岩油示范区[4]。国内外如鄂尔多斯盆地[5]、吉木萨尔凹陷[6]、伊格尔福特(Eagle Ford) 页岩油区[7]对页岩油资源的开采主要是采用以“水平井+体积压裂”为核心的技术[8]。但是多级压裂技术的应用使得井筒内外温度、压力状态等差别巨大[9],且我国页岩油藏所处的地质环境一般较为复杂[10],多重因素造成了页岩油井压裂后井筒完整性失效问题严重[11]。针对压裂导致的水平井井筒完整性失效问题,国内外学者研究较为丰富,主要包括井筒套管变形[12]和水泥环环空带压导致的密封失效两个方面[13]。套管变形方面包括压裂过程中高内压[14]、地应力重新分布[15]、环空束缚水体积收缩[16]、循环载荷作用下产生微环隙[17]、压裂液进入套管与水泥环之间的微环隙后在温压交变作用下易形成局部载荷[18]、断层发育造成的剪切作用[19]等。水泥环环空带压方面包括在压裂过程中井筒温度和流体压力共同作用下水泥环应力状态的改变[ 20]、压裂流体窜流影响界面裂缝扩展[ 21]、水泥环壁厚不均影响水泥环的应力状态[22]等。但是此类研究都是以现有井筒完整性失效井为分析对象来探究其失效机理,主要研究对象也是水平段的套管和水泥环,目前尚未有学者研究不同固井方案对压裂时全井段井筒完整性的影响,没有分析评估固井方案带来的井筒完整性失效风险。

吉木萨尔页岩油资源开发取得了突破性成果,发展潜力巨大。但在压裂开发过程中同样出现了较严重的井筒完整性失效问题,制约着吉木萨尔页岩油安全高效开发的进程。近年来吉木萨尔页岩油水平井压裂或钻塞中多次发生工具遇阻现象,截至2022 年,该地区压裂水平井119 口,其中井筒完整性失效井比例为14.3%。吉木萨尔地区不同压裂井完整性失效位置虽以水平段为主,但在不同井段也有明显分散,严重影响着该地区页岩油的高效开发,因此有必要对全井筒一开直井段、二开直井段、水平段等多井段进行完整性失效风险分析,以便针对现有固井方案进行优选,预防井筒完整性失效。

针对吉木萨尔地区现行采用的井身结构和固井方案,以套管和水泥环为研究对象,采用有限元分析方法,模拟压裂时高套管内压,对不同固井方案不同开次多井段井筒的受力特征进行分析,明确压裂对不同井筒部件的影响,评价了不同井段固井方案的优劣。在此基础上以降低井筒完整性失效风险为目标,优选固井方案并推荐了预防措施,以期为吉木萨尔页岩油高效开发提供助力。

1 不同固井方案下井筒应力计算

1.1 吉木萨尔地区固井现状及特征井构建

吉木萨尔地区页岩油藏压裂井主要采用二开和三开的井身结构,埋深小于3 000 m 的区域井身结构定型为二开,埋深大于3 000 m 的区域井身结构定型为三开。

不同开次固井方案主要分为3 类情况:(1) 水泥浆从套管鞋处返到地面,环空全封固;(2) 环空不完全封固,水泥浆返到设计返高即可,上层保留钻井液;(3) 环空不完全封固,水泥浆自下而上返到技术套管内一定高度,同时顶部采用水泥浆封住一段距离,顶部和底部水泥浆间保留钻井液。第一类固井操作用于一开表层套管与地层间的环空,第二类固井操作用于油层套管和技术(表层) 套管间的环空,集中在二开或三开井段,第三类固井操作用于油层套管和表层套管或技术套管与表层套管间的环空。

为了便于分析,取井身结构为二开,根据实际水平井井身结构参数和固井方案,构建特征水平井Ⅰ井和Ⅱ井。Ⅰ井的固井方案:油层套管与表层套管之间(B 环空),水泥浆自井底返至表层套管内200m,即返高到1 300 m 处,上部0~1 300 m 不注入水泥浆固井,采用钻井液填充;表层套管与一开井眼之间(C 环空) 采用水泥浆返至地面,封固整个环空。Ⅱ井的固井方案:B 环空采用“穿鞋戴帽”的固井方式, 即水泥浆自井底返至井深3 000 m 处,1 500~3 000 m 内不注入水泥浆固井,保留钻井液填充,上部0~1 500 m 采用水泥浆封固顶部;C 环空采用水泥浆返至地面,封固整个环空。

1.2 井筒应力分布的数值模拟

1.2.1 有限元建模

为分析不同固井方案压裂时对井筒完整性的影响,以Ⅰ井、Ⅱ井为例,取一开井段1 000 m、二开井段2 000 m、水平段5 000 m 和Ⅰ井的1 300 m 固液交界处共4 处进行分析。井眼尺寸和套管尺寸数据见表1。

根据选取的分析节点,分别建立4 组分析模型。一开井段1 000 m、二开井段2 000 m、水平段5 000 m 这3 处均采用二维网格模型,二开水平段参照方案Ⅰ的二开直井段模型,仅改变地应力。二维网格模型如图1 所示,采用结构化四边形网格,模型尺寸设置为3 m×3 m,模型边界为井眼直径的 10 倍以上,以避免边界效应对套管和水泥环应力-应变产生影响。

1 300 m 固液交界处建模采用三维立体形式,由于环空顶部已经密封,钻井液左右两边为套管,下方为水泥环,所以可以将整体视为静态结构。将钻井液近似视为一种高泊松比、低弹性模量的特殊材料[ 23]。以固液交界处为中心建立3 m×3 m×3m 的立体网格模型,以避免边界效应对套管和水泥环应力-应变产生影响。B 环空中钻井液段长1.5m,水泥环段1.5 m。采用结构化六面体网格,模型立体图和剖面图如图2 所示。

1.2.2 模型参数及边界条件

数值模拟过程中,参照吉木萨尔地区页岩油水平井J10003_H 井处的地层参数取值,具体计算参数见表2。此外,水泥环的强度数据根据现场对相同配方水泥石的力学实验测试结果取值,抗压强度为42 MPa,抗拉强度为6 MPa。

模型四周边界采用位移和转角固定方式,设定法向位移和转角为0 的约束。由于初始模型整体为静态结构,仅在受力时产生形变和位移,因此各部件采用绑定的连接方式,在不同部件之间只进行力学特性传递。

压裂时套管内压力统一设定为80 MPa,地应力大小根据深度变化进行设定,在1 000 m 处的最大、最小地应力分别设为13 MPa、11 MPa,固液交界处的三向地应力分别设为22MPa、17 MPa 和14 MPa;2 000 m 处的最大、最小地应力分别设为26 MPa、22 MPa;5 000 m 处的垂向地应力和最大地应力分别设为60 MPa 和50 MPa。

2 不同固井方案下井筒应力分布规律

根据固井方案的不同,针对不同井段的不同位置进行对比分析,得到不同方案的不同井深处的套管和水泥环受力情况。

2.1 一开井段井筒应力分析

一开井段,固井方案Ⅰ和固井方案Ⅱ的明显区别在于B 环空,而套管和C 环空没有差别。取井筒1 000 m 处进行分析,套管Mises 应力如图3 所示。

由图3 可知,在1 000 m 井深处,套管内流体压力为80 MPa 的压裂工况下,油层套管的Mises 应力远大于表层套管,固井方案Ⅰ的油层套管Mises 应力最大为638.55 MPa,方案Ⅱ的油层套管Mises 应力最大为479.68 MPa。因为方案Ⅰ的B 环空中为钻井液,应力传递效果较弱,所以在表层套管上的Mises 应力大于B 环空中为水泥环的表层套管受力。同时由于套管内压较高,无法如方案Ⅱ一样通过B 环空有效与井筒外层受力进行对冲,导致油层套管上的Mises 应力远高于方案Ⅱ。在相同条件下方案Ⅰ在压裂时油层套管损伤风险更高。

B、C 环空内水泥环上的应力分析结果见图4 和图5,可以看出,方案Ⅱ中B 环空水泥环在径向上受压,最大压应力20.66 MPa;在周向上同时受拉和受压,周向应力自内壁向外壁由拉应力逐渐转为压应力,拉应力最大为3.37 MPa。方案Ⅰ和方案Ⅱ中C 环空水泥环在径向和周向上都是受压,且方案Ⅱ中C 环空水泥环的径向应力数值比方案Ⅰ更大。方案Ⅰ径向压应力和周向压应力最大值出现在水泥环内壁,分别为7.38 MPa 和3.38 MPa;方案Ⅱ径向应力和周向应力最大值同样出现在水泥环内壁,分别为9.64 MPa 和3.03 MPa。水泥环在径向和周向上的压应力都远小于抗压强度,失效风险低。

对比图4 和图5 可以发现,无论采用方案Ⅰ还是方案Ⅱ,C 环空内水泥环在径向和周向上都是受压,且应力数值不大,无失效风险,此时2 种方案差别不大。从B、C 环空水泥环来看,采用方案Ⅱ时,水泥环的周向应力自上部到下部由拉应力逐渐转为压应力,且压应力不断增大。逆推可知B 环空中水泥环在顶部受拉且拉应力较大,存在失效风险。

综合分析一开井段数值模拟结果可知:油层套管在相同条件下,方案Ⅰ和方案Ⅱ都有一定的井筒完整性失效风险,就压裂工况而言,两方案区别不明显。实际使用时,可通过提高油层套管钢级或增大水泥环抗拉强度来降低井筒完整性失效风险。

2.2 二开井段井筒应力分析

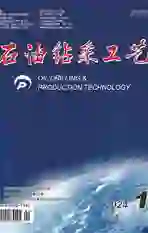

二开井段,方案Ⅰ和Ⅱ中都只有一层套管且造斜段和水平段基本一致,2 种方案的区别位于直井段。直井段套管和水泥环在压裂时的Mises 应力见图6 和图7,可以看出,方案Ⅰ的油层套管Mises 应力最大为369.30 MPa, 方案Ⅱ 的最大为511.50MPa,采用固井方案Ⅱ时,油层套管损伤风险高;固井方案Ⅰ中,B 环空水泥环在径向上受压,最大压应力25.13 MPa,周向受拉,最大拉应力0.19 MPa,拉压应力差距过大,采用摩尔-库伦判定准则进行失效判定[24],判定值为?0.565,无失效风险。

对压裂时水平段油层套管和水泥环的受力情况进行分析,结果显示2 种固井方案下油层套管上的Mises 应力相同(图8)。B 环空中水泥环的径向应力和周向应力也相同(在此取任取一种结果进行展示),如图9 所示。

从图8 可看出,方案Ⅰ和方案Ⅱ在水平段固井方案相同,计算得到的油层套管Mises 应力相同,最大为348.60 MPa,油层套管损伤风险低。从图9 可看出,水泥环在径向上受压,最大压应力41.85 MPa,接近抗压强度,有较高压缩破坏风险;在周向同样受压,最大压应力14.70 MPa,无破坏风险。

综合分析二开井段数值模拟结果可知,相同条件下,方案Ⅱ在直井段和水平段都有较高失效风险,不利于井筒安全,就压裂工况而言,方案Ⅰ更有利于保持井筒完整。在选用方案Ⅰ时,以通过提高水泥环抗压强度来降低水平段井筒完整性失效风险。

2.3 固液交界处井筒应力分析

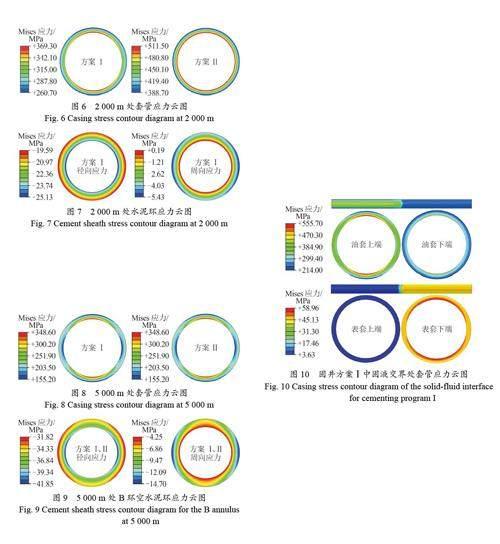

对固液交界处进行单独分析,取固井方案Ⅰ的一开井段1 300 m 固液交界处建模计算,压裂时油层套管和表层套管上的应力计算结果见图10,可以看出,内外层套管在固液交界上部和下部差别明显,油层套管的Mises 应力在钻井液段最大为555.72MPa,明显大于在水泥环段的356.74 MPa。表层套管的Mises 应力在钻井液段最大为8.66 MPa,明显小于在水泥环段的58.96 MPa。钻井液段油层套管Mises 应力更大,有损伤风险。

进一步分析B、C 环空中的水泥环受力,结果如图11 所示。可以看出,B、C 环空内水泥环在径向和周向上受压。B 环空水泥环上端内壁径向压应力最大为32.86 MPa,周向压应力最大为14.90 MPa;下端内壁径向压应力最大为27.46 MPa,周向压应力最大为13.95 MPa。C 环空水泥环上端内壁径向压应力最大为15.85 MPa,周向压应力最大为16.01MPa;下端内壁径向压应力最大为16.99 MPa,周向压应力最大为15.73 MPa。水泥环上压应力都在42MPa 以内,无失效风险。

综合分析图10 和图11 可知,在方案Ⅰ固液交界处,钻井液段和水泥环段内外层套管应力分布规律与单独分析时一致,在交界处过渡明显,应力变化大,钻井液段油层套管有一定损伤风险;B、C 环空水泥环径向和周向压应力的最大值均位于交界面上,应力分布均匀性差,但压应力不大,无失效风险。整体来看,固液交界处有一定失效风险,但是可以通过提高油层套管钢级来降低风险。

3 结论

(1) 井筒的B 环空被钻井液充填时,油层套管受力较大,损伤风险更高,建议采用高钢级油层套管来防止压裂时高内压导致的套管损伤,技术套管或表层套管采用一般钢级即可。当其他环空被钻井液填充时,类推即可得到对应规律。

(2) 井筒的B 环空被水泥环充填时,水泥环周向上在上部受拉,中下部受压,顶部有一定拉伸破坏风险;在径向上一直受压,底部有较高压缩破坏风险。建议采用高抗压强度和高抗拉强度的水泥环,防止被破坏,降低水泥环密封失效风险。C 环空中的水泥环上应力较小,一般无风险。

(3) 吉木萨尔地区二开水平井采用固井方案Ⅰ效果更好,该方案在压裂工况下完整性失效风险较低。推荐吉木萨尔地区三开水平井采用一开水泥浆返到井口、二开水泥浆返到中性点以上、三开水泥浆返到上一开次套管鞋之上200 m 的固井方案。