蒸汽回转干燥机裂纹分析与处理

2024-07-02肖锋沈林黄晓洁巩乐高志强

肖锋 沈林 黄晓洁 巩乐 高志强

DOI:10.20031/j.cnki.0254?6094.202403021

摘 要 通过有限元数值方法对某厂PTA蒸汽回转干燥机中间薄壁筒体上出现的裂纹进行计算分析,发现干燥机滚圈的跨距布置不合理,中间薄壁筒节处弯曲应力很大,在干燥机回转运行中产生了疲劳裂纹,针对这一现象,提供了几种处理方案。此外,根据计算结果,获得了滚圈在蒸汽回转干燥机筒体上的最佳布置范围,并对干燥机管支撑板和加强圈的布置提出建议。

关键词 蒸汽回转干燥机 滚圈 跨距 挠度 弯矩 弯曲应力 主应力 应力幅 疲劳

中图分类号 TQ051.8+92 文献标志码 B 文章编号 0254?6094(2024)03?0477?07

作者简介:肖锋(1971-),高级工程师,从事石油化工设备管理工作。

通讯作者:巩乐(1991-),工程师,从事石油化工设备设计工作,enjalone@163.com。

引用本文:肖锋,沈林,黄晓洁,等.蒸汽回转干燥机裂纹分析与处理[J].化工机械,2024,51(3):477-483.

蒸汽回转干燥机机身的全部重量通过两个滚圈传递到托轮,机身通过齿圈带动,在托轮上回转运行,因此,此类干燥机属于典型的周期疲劳设备。当滚圈在机身(筒体)上的跨距布置不合理时,会导致筒体某部分的挠度和弯矩非常大,产生相当大的弯曲应力。对于这类回转设备,中间出现裂纹的概率非常小,一般是发生在滚圈处、厚壁筒节垫板焊趾处,且贯穿厚壁筒体。文中所分析的干燥机中部薄壁筒体出现了裂纹,分析其主要原因,可能是滚圈跨距布置太宽,导致中部筒体挠度大,产生的弯曲应力大,导致了低于疲劳寿命的疲劳裂纹。

笔者针对蒸汽回转干燥机出现的问题,通过有限元分析方法进行计算,并提出了几种解决方案。此外,对此类设备的滚圈跨距合理性进行分析计算,得出滚圈跨距的最优范围。

1 弯矩计算

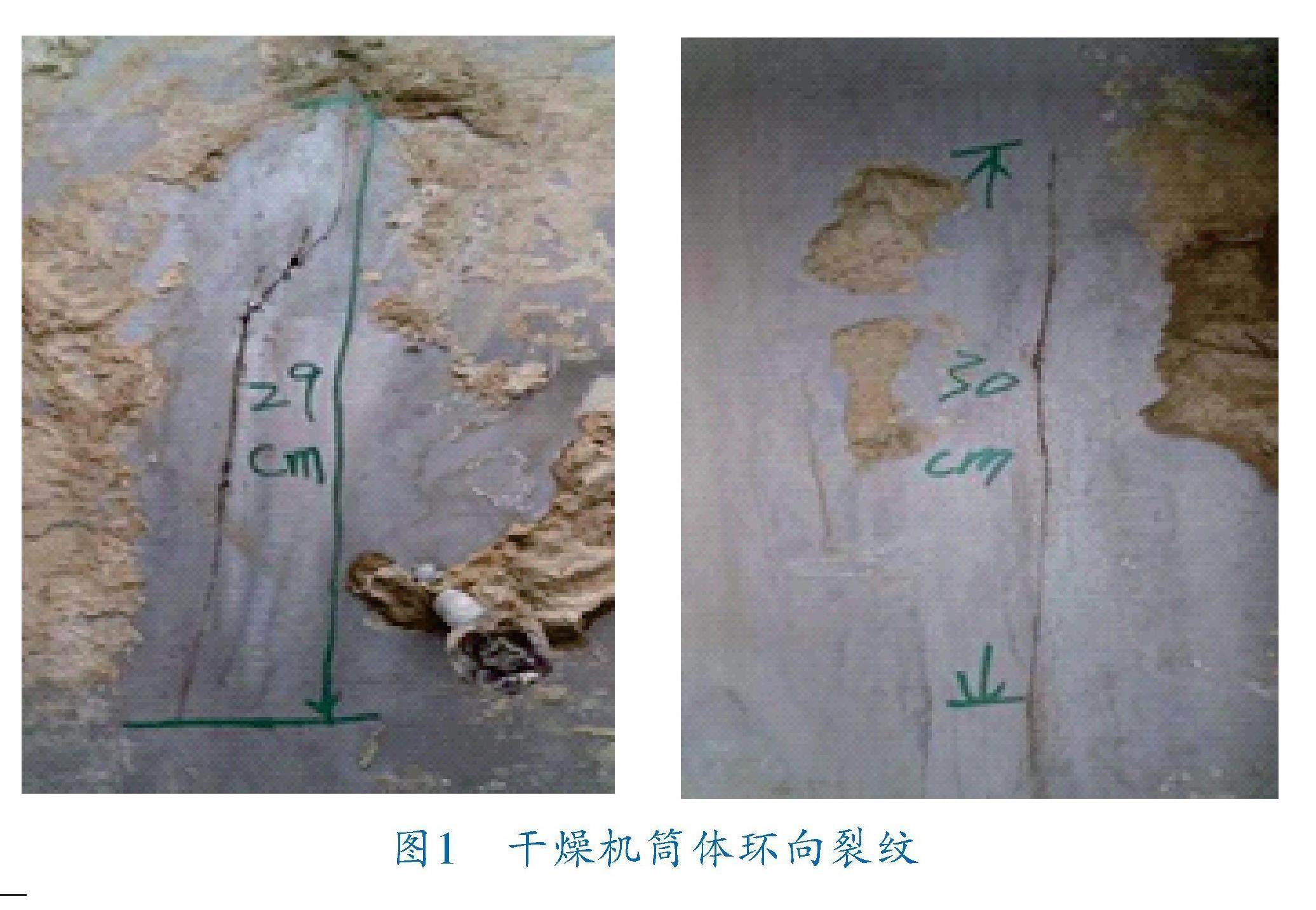

某厂PTA蒸汽回转干燥机筒体上出现的裂纹位于中间薄壁处,如图1所示,为干燥机筒体环向裂纹,初步判断是滚圈的跨距过大,导致中间薄壁筒节所受弯矩较大,进而引起疲劳裂纹。

为了分析研究滚圈跨距分布对干燥机机身的影响,本节建立两组模型,一种模型是原设计参数下干燥机模型,另一种是优化设计参数下的干燥机模型,分别简称为原设计模型和优化设计模型,对这两种模型进行有限元计算,得到对应的弯矩分布。

原设计干燥机规格为?4200 mm×32000 mm,其结构简图如图2所示,材料物性参数[1~3]见表1。

对于此类长径比较大的两点支撑回转设备,按两点支撑简支梁模型处理。干燥机内部无压力,主要受重力载荷,各零部件和物料重力载荷如下:

筒体自重载荷 105 903 kg

30%物料载荷 132 960 kg

30%凝液载荷 22 944 kg

齿圈处集中力 15 311 kg

进料端板处集中力 3 500 kg

汽室处集中力 5 600 kg

换热管质量 62 765 kg

管支撑板质量 13 624 kg

以上各项总重量为362 607 kg,换算成重力为3 553 549N。具体处理办法是:

a. 将物料载荷、凝液载荷、换热管载荷和管支撑板载荷看作沿筒体轴向均布,等效成均布集度71 140 N/m;

b. 筒体按实际质量加载;

c. 齿圈、进料端板和汽室3处的集中力按实际加载。

对于优化设计模型(图3),只是滚圈和厚壁筒体相对位置进行了调整,其余保持原设计。

经计算,两种模型的弯矩和挠度结果如图4所示。

对比图4a、b可以看出:

a. 原设计模型和优化设计模型最大弯矩和挠度相差悬殊,前者为5 308 300 N/m,后者为

2 379 200 N/m,前者是后者的2.2倍,对同一截面,计算出的弯曲应力亦是2.2倍,相对于后者,前者承受了巨大的弯曲应力,造成了设备的根本缺陷。

b. 同样,原设计模型挠度比优化设计的大得多,分别为2.78 mm和0.95 mm,前者是后者的2.92倍。

c. 原设计模型弯矩和挠度最大值皆位于筒体中部,最优化设计模型的3个弯矩最大值基本相同,分别位于前后滚圈处和筒体中间部位,挠度最大值位于筒体中部。这种分布对于干燥机来说是最有利的,因为其避免了最大弯矩和挠度都发生在强度比较薄弱的筒体中间部位。

是在优化设计滚圈跨距时,笔者计算了多组模型,计算结果表明,滚圈跨距与筒体长度之比在0.55~0.63范围内时,在筒体中间和两滚圈部位的筒体处的弯矩值相等,这是最佳受力状态。

2 裂纹处理

对于已经发现的裂纹,应进行处理以防止裂纹继续扩展。具体做法是:

a. 将外表面纸屑等杂物清理干净,检查外表面是否还存在其他裂纹,如有条件,最好通过PT检查,确定裂纹位置、大小;

b. 在每条裂纹尖端开?18 mm的止裂孔(图5);

c. 止裂孔用?16 mm的棒材填塞,然后在外表面密封焊(图6);

d. 打磨裂纹,至少 8 mm深,然后进行补焊;

e. 所有裂纹经裂纹尖端打止裂孔、止裂孔填塞密封焊、裂纹打磨补焊后,对以上裂纹焊接处理部位打磨至与筒体平齐。

3 筒体加强方案

为了防止裂纹继续扩展,除了上述措施外,还应该对裂纹周边的高应力区进行结构加强,以提高疲劳寿命。首先计算原设计参数下干燥机中间筒体应力水平,将计算结果与裂纹出现位置进行对比,综合考虑,给出解决方案。

3.1 原设计模型应力计算

干燥机所受载荷如前文所示,但等效处理方法不同,此处作如下处理:

a. 将物料载荷和凝液载荷等效增加在筒体密度之上,结果为19 530 kg/m3;

b. 将换热管载荷等效增加在管支撑板密度之上,结果为35 332 kg/m3;

建立完成的有限元模型如图7所示,其中,薄壁筒节、加强圈、汽室、端板和管支撑板采用Shell单元,滚圈和厚壁筒体采用Solid单元,Shell和Shell之间、Shell和Solid之间采用Bond接触,MPC算法[4]。对模型进行静力学计算,结果如图8所示。

由图8可知,原设计结构中间薄壁筒节应力最大值发生在离前滚圈中线13.2 m,比厂家给的裂纹位置12.4 m靠后0.8 m,这种情况是由于此处将物料的分布按均布载荷(实际情况是前轻后重)处理及筒体实际环焊缝的位置分布造成了实际裂纹位置和预期裂纹发生位置(应力最大点)的偏差。

3.2 结构加强方案

基于以上计算,结合裂纹实际位置,为了防止裂纹的继续扩展、降低裂纹附近筒体应力水平和延长设备使用寿命,需要提高筒体抗弯截面系数,考虑到可增加环筋、环板及纵筋等,现提出如下几种方案(需要说明的是,这些方案仅对原设计结构提供设计缺陷的有限补偿,试图最大可能延长设备的使用寿命,但是无法从根本上解决问题)。

方案a:以裂纹右侧第1个加强圈为中心,两侧各增加1个加强圈,3个加强圈之间沿筒体环向均布12个轴向筋板,如图9所示。

方案b:将方案a中的轴向筋板去掉。

方案c:将方案b中右侧加强圈去掉。

方案d:在裂纹位置增加一个宽环板,如图10所示。

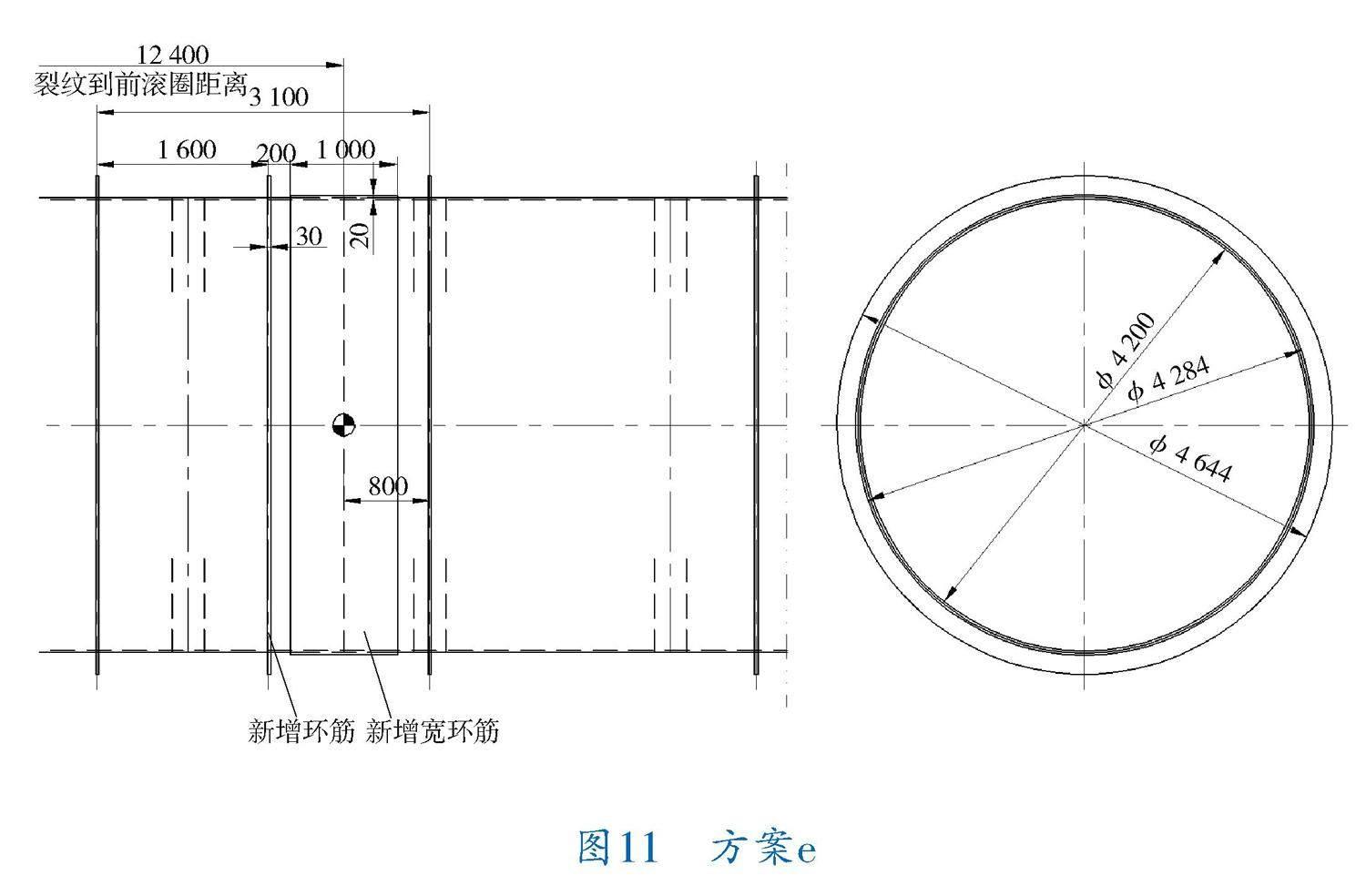

方案e:在方案d基础上,宽环板左侧增加一个加强圈,如图11所示。

方案f:在裂纹位置增加一个宽环板,宽环板上设置两个加强圈,如图12所示。

对各组模型进行计算,方案a计算所得中间薄壁筒节上应力云图如图13所示,其余云图为节约篇幅省略。各方案中间薄壁筒体处最大应力强度值和应力幅[5]列于表2。

分析表2,得出如下结论:

a. 所有增加的筋板,不论是环向筋板还是纵向筋板,都会使得应力重新分布,最大应力位置也相应转移,这对于减小裂纹处应力值是有好处的。因此,除了方案a,其余方案皆可阻止现有裂纹继续扩展。由于在新的应力最大点产生裂纹也需要一定的时间,故除方案a外,其余方案皆可增加疲劳寿命。

b. 沿着轴线在筒体表面布置纵筋板,会产生高局部应力,起不到增加疲劳寿命作用。

c. 加强圈有利于减小应力值,宽环板有利于减小挠度值。

d. 宽环板与加强圈的组合可得到最小应力和最小挠度值。

e. 各方案对降低应力幅作用有限。

综上,方案d和方案e为优选措施。

4 优化设计计算

为了进一步体现图3所示优化设计模型的优势,对其进行应力计算,挠度、应力强度和轴向弯曲应力云图分别如图14中a、b、c所示。由图可知,不论是干燥机的挠度还是应力水平,皆低于原设计模型,证明合理的滚圈跨距可明显地改善干燥机的应力水平和挠度。

5 结束语

针对运行中的蒸汽管回转干燥机所出现的筒体环向裂纹问题,本文通过数据计算,得出其滚圈的布置极其不合理,造成中间部位筒体的挠度和弯矩非常大,导致在此处产生了高周疲劳裂纹。针对此问题,提出了几种处理措施,通过数值计算,确定出了最佳修补处理措施。

合理的滚圈跨距布置是蒸汽回转干燥机平稳运行的根基,设计人员需要有足够的重视。本文利用数值方法分析计算了蒸汽回转式干燥机滚圈跨距布置的不同对干燥机的影响,提出了滚圈跨距与筒体长度间比值的合理设计范围为0.55~0.63的优化方案。

此结论可为同类设备的设计提供借鉴,适用于所有两点支撑回转设备,如回转窑等。

参 考 文 献

[1] 国家标准化工作委员会.压力容器:GB/T 150.2—2011[S].北京:中国标准出版社,2011.

[2] 发改委.大型合金结构钢锻件:JB/T 6396—2006[S].北京:中国标准出版社,2006.

[3] The American Society of Mechanical Engineers.ASME Boiler and Pressure Vessel Code Section II Materials[S].New York:American Society of Mechanical Engineers,2019.

[4] 博弈创作室.ANSYS 9.0 经典产品基础教程与实例详解[M].北京:中国水利水电出版社,2006.

[5] The American Society of Mechanical Engineers.ASME Boiler and Pressure Vessel Code Section Ⅷ Division 2,Alternative Rules,Rules for Construction of Pressure Vessels[S].New York:The American Society of Mechanical Engineers,2019.

(收稿日期:2023-06-20,修回日期:2024-05-20)