铁钻工上卸扣的最大主动扭矩分析

2024-06-25陆文红赵广慧李涛冯闯

摘要:针对铁钻工在上卸扣过程中管柱被咬伤和剥皮现象,从管柱抵抗钳牙咬入、切削和摩擦的角度,建立了铁钻工能提供的最大主动扭矩与夹紧力之间关系的研究方法。首先,对钳牙咬入管柱的过程进行了弹塑性计算和损伤失效分析,获得钳牙咬入深度;然后,通过齿形摩擦块与摩擦环的摩擦实验确定钳牙与管柱材料之间的摩擦系数,并利用单齿切削管柱材料的三维有限元计算得到切削力,由摩擦力和切削力确定铁钻工能提供的最大主动扭矩;最后,研究了钳牙的牙型角、齿顶宽和齿尖倒角对上卸扣扭矩的影响。为优化钳牙结构和作业参数、改进铁钻工性能提供理论依据。

关键词:铁钻工;牙板齿;咬入深度;金属切削;最大主动扭矩

引言

铁钻工是石油钻采过程中对管柱进行自动上卸扣的作业装备,能够大幅度缩短管柱起下钻周期,提高作业效率[1]。调研发现,油田现场存在由于铁钻工的夹紧力与扭矩不匹配导致管柱被咬伤甚至剥皮的现象(图1),降低了管柱的工作寿命,增加了油气开发成本[2]。建立铁钻工的夹紧力、管柱咬入深度以及能提供的最大主动扭矩之间的关系,对于确保铁钻工的安全高效作业具有重要意义。

牙板和钳牙结构直接影响铁钻工的上卸扣性能。魏磊[3] 和闫文辉等[4] 将铁钻工的夹紧力与扭矩之间的关系等效为当量摩擦系数,以钳牙咬入深度和当量摩擦系数为目标进行了正交优化分析,确定最优的牙型角为110◦ 、齿顶高度为√2 mm、齿间距为4 mm。裴峻峰等[5] 采用应力线性化原理,对牙板齿关键参数进行了正交优化,以减小牙板齿与管柱接触部位的应力。Sha 等[6] 针对钻杆处理机械手的钳牙建立了参数优化的目标函数,在咬痕深度小于1 mm、降低钻杆损伤以及增大钳牙与钻杆之间摩擦力的要求下,通过正交优化分析确定钳牙齿的最优参数。董学成等[7] 采用有限元方法对卡瓦牙前角、牙顶圆角和齿间距进行了优化分析,确定了牙前角60◦ 、圆角0.3 mm 为最合理的防上顶卡瓦牙型。石昌帅等[8] 基于断裂力学理论分析了牙板几何参数对钻具表面损伤的影响,发现牙板齿与钻具的接触应力分布受牙型角影响较大。冯文荣等[9] 分析了刚性齿压入深度和犁沟沟槽投影面积,用修正系数描述犁沟前金属材料堆积影响,计算了犁沟摩擦阻力,并分析镶齿型卡瓦的坐封可靠性。蒋发光等[10] 采用有限元分析方法研究连续油管摩擦块受力状态,确定了连续油管摩擦块的最优配合。文献[11 12]对不同激光织构化表面钢材的干摩擦性能进行了研究。文献[13 17]采用理论和有限元方法分析了特殊螺纹接头上扣扭矩及其影响因素。目前,针对铁钻工或液压大钳的上卸扣问题,多是从摩擦力的角度进行研究,将上卸扣扭矩与夹紧力之间的关系全部反映在摩擦系数中。深入研究钳牙与管柱之间在上卸扣各个环节的相互作用,有助于找到管柱表面咬伤或剥皮问题的内在原因。

钳牙对管柱的剥皮现象,实质上是钳牙咬入管柱表面并横向切削管柱所致,铁钻工能提供的最大主动扭矩对应管柱发生切削的临界状态。针对P110 油管和套管钢的摩擦磨损性能,文献[18 20]通过实验揭示了主要损伤形式为剥层、黏着和氧化。剥皮现象中作为刀具的牙板齿具有负前角,其前刀面与切屑之间的强烈挤压作用增大了研究的难度。庆振华[21] 通过快速落刀实验和金相分析,研究了负前角刀具硬态切削切屑的形成机理。Puls 等[22] 通过极负前角的正交切削实验,模拟高速成型和摩擦过程,研究了AISI 1045、AISI 4140 和Inconel 718 共3 种钢材与WC 6Co 硬质合金刀具的摩擦和塑性变形情况,提出与温度相关的摩擦模型,并进行了有限元评估。

本文将从管柱抵抗钳牙切削和摩擦的角度,研究铁钻工紧扣时出现的咬伤和剥皮现象。首先,对钳牙咬入管柱的过程进行弹塑性计算和损伤失效分析,获得钳牙咬入深度;然后,通过摩擦实验确定摩擦系数,通过单齿切削计算得到切削力,由摩擦力和切削力确定夹紧钳的最大主动扭矩;最后,研究钳牙结构参数对上卸扣扭矩的影响,为钳牙结构和作业参数的设计提供理论依据。

1 结构模型与受力分析

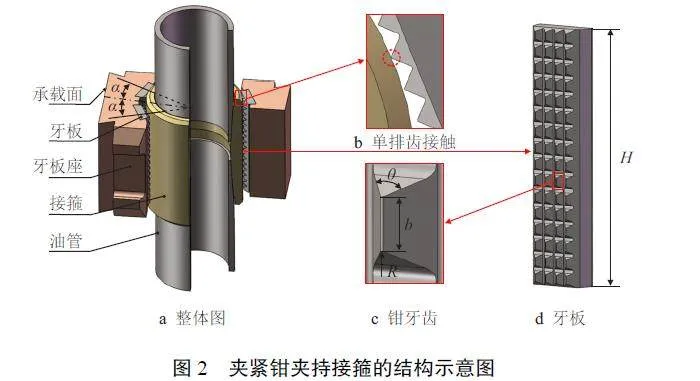

铁钻工对油管进行上卸扣作业时,夹紧钳夹持接箍,冲扣钳夹持在油管管体上通过旋转实现紧扣与松扣。夹紧钳有两个钳体,每个钳体由牙板座与两块牙板组成,如图2 所示,牙板安装角 =22.5◦ ,每个牙板与接箍表面为单排齿接触(图2b)。牙板高H=120 mm,宽度为31.66 mm,每个牙板的钳牙数量为4×16 个,钳牙的齿顶宽b=3.5 mm、牙型角 =90◦ 、齿尖倒角半径R=0.2 mm。油管外径为88.9 mm,壁厚为6.35 mm,接箍外径Φ=107.95 mm,长度为142.88 mm,两段油管与接箍完全啮合。

夹紧钳的夹紧力由夹紧油缸提供,油缸的作业压力6 MPa、缸径150 mm,则油缸输出的作业夹紧力为106 kN。夹紧力以均布载荷p0 的形式作用在钳体承载面上,钳体承载面的尺寸为100 mm×120 mm,则p0=8.836 MPa。

首先,计算夹紧力作用下牙板齿在接箍外表面的咬入深度,然后,以咬入深度作为切削深度,计算牙板齿横向切削接箍的切削力,通过分析咬入切削过程,研究上卸扣过程铁钻工能够提供的最大主动扭矩与夹紧力之间的关系。

2 管柱咬入深度分析

在夹紧力作用下接箍受到牙板齿的挤压作用,随着夹紧力增大,接箍外表面与牙板齿接触的局部区域将依次发生弹性变形、弹塑性变形直至失效。下面将建立牙板齿与接箍相互作用的有限元模型,通过弹塑性力学计算和失效分析,研究夹紧力与牙板齿咬入深度之间的关系。

2.1 有限元模型

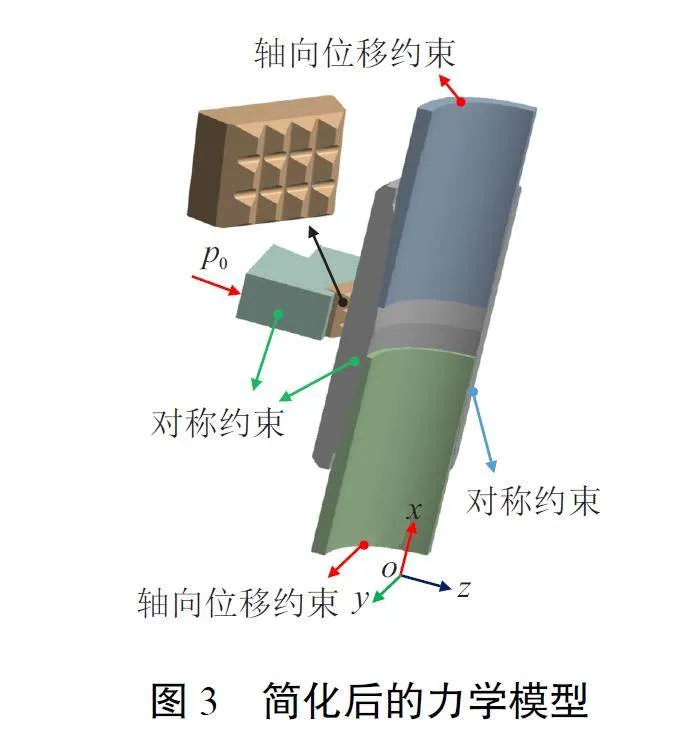

牙板齿与接箍间的咬入计算涉及接触问题和大变形分析,且咬入引起的接箍变形和损伤集中在接触的局部区域。为提高计算效率,取夹紧钳的3 排齿进行计算,即钳体的轴向长度取(3/16)H,由于结构和载荷的对称性,取1/4 结构建立模型,如图3 所示。

采用workbench 计算,对称面施加对称约束,油管的轴向端面施加轴向位移约束,钳体承载面施加均布的夹紧力p0。牙板齿与接箍表面之间建立摩擦接触,摩擦系数为0.25,采用四面体单元,在齿与接箍接触的区域引入“Convergence”设置,进行局部网格自动加密,设置收敛条件为最大应力的变化不超过5%。

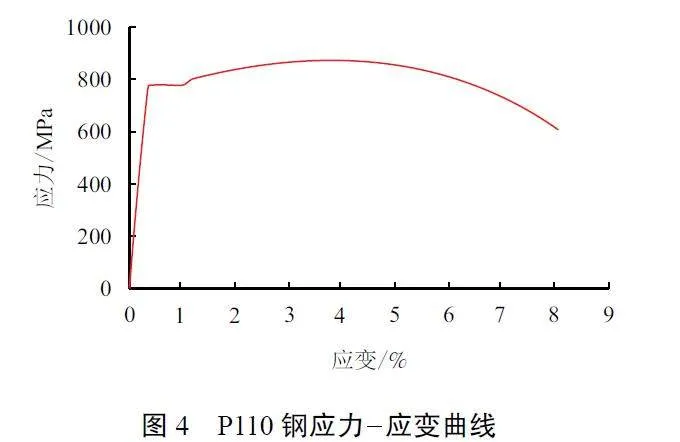

牙板材料为硬质合金钢20CrMnTi,渗碳淬火后表面硬度HRC58 62,齿尖的屈服强度为2 450 MPa,弹性模量212.0 GPa、泊松比0.25。油管接箍材料为P110 钢,应力应变曲线如图4 所示[23],弹性模量204.5 GPa,材料的失效应变为8.5%,泊松比0.30[24]。

对模型进行弹塑性计算,达到失效应变的单元判定为失效,删除失效单元,得到牙板齿在接箍表面的咬入深度。

2.2 钳牙咬入深度分析

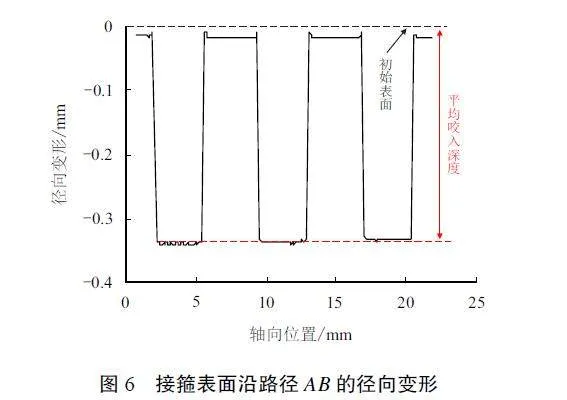

在钳体承载面上均布载荷p0=8.836 MPa,则单颗牙板齿对接箍的压力为Fs=3 586 N。计算得到接箍外表面的径向变形云图如图5 所示,在接箍表面沿着齿坑轴向定义路径AB,以A 点为原点、沿路径AB 建立坐标轴z,则路径AB 上各点的径向变形如图6 所示。可见,接箍外表面出现与3 排齿相对应的齿坑,径向变形集中在齿坑及其附近区域,齿坑的边缘略高于周围表面,距齿坑较远处受到的影响很小,且3 个齿坑的深度基本一致,表明以少数齿计算得到的咬入结果具有合理性。以齿坑底部与表面初始位置之间的高度差为咬入深度,则3 个齿坑的平均咬入深度为0.33 mm。

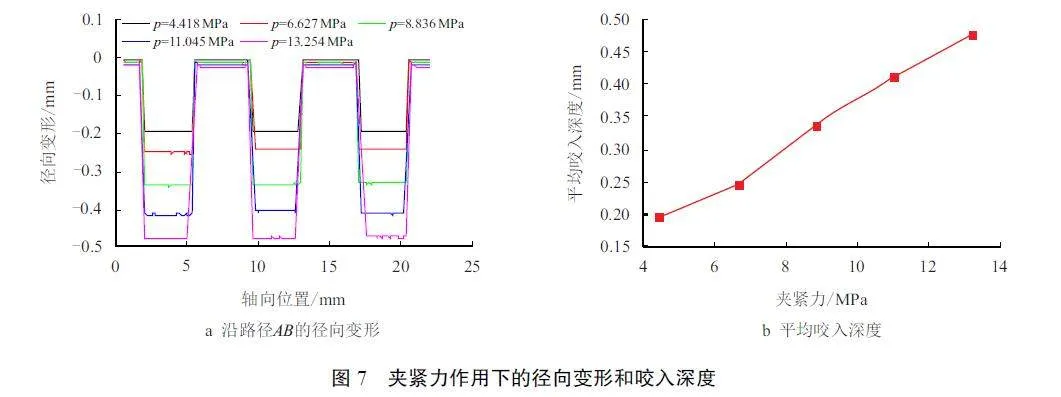

夹紧力的大小直接影响咬入深度。将夹紧力分别取为p=0.50p0、0.75p0、1.00p0、1.25p0 和1.50p0,对应的夹紧力分别为4.418、6.627、8.836、11.045 和13.254 MPa,得到接箍表面沿路径AB 的径向变形曲线如图7a 所示,图7b 为平均咬入深度随夹紧力的变化曲线。可以看到,平均咬入深度随夹紧力的增大而增大,其变化关系近似呈线性。

3 基于单齿切削模型的最大主动扭矩

夹紧钳夹紧接箍后冲扣钳施加扭矩完成紧扣或松扣,当扭矩超过接箍表面抵抗钳牙切削的阻力矩时,接箍表面将发生剥皮现象。在一定的夹紧力作用下,以接箍表面开始剥皮对应的扭矩作为夹紧钳能够提供的最大主动扭矩。最大主动扭矩来自两个方面,一个是钳牙与接箍之间的摩擦力,另一个是钳牙切削接箍表面的切削力。首先,通过单齿摩擦实验获得钳牙与接箍之间的摩擦系数;然后,以牙板齿在接箍表面的咬入深度作为切削深度,计算单齿正交切削接箍材料的切削力;最后,以牙板齿与接箍之间的摩擦力和切削力推算铁钻工能提供的最大主动扭矩,建立最大主动扭矩与夹紧力之间的关系。

3.1 单齿摩擦实验

牙板齿与管柱材料之间的摩擦系数测定实验是在UMT TriboLab 摩擦磨损试验机上进行的。为了分析钳牙结构对摩擦过程的影响,分别用接箍材料制作了摩擦环、用牙板材料制作了齿形摩擦块,实物如图8 所示,摩擦环的外径为35 mm、宽度为8.7 mm,摩擦块的外形尺寸为6.35 mm×16.60 mm×12.00 mm。

实验中,摩擦环在摩擦块的法向力50 N 作用下,以低速1.143 rad/s(对应接触点的线速度为20 mm/s)旋转,测得摩擦系数随时间的变化如图9所示,平均摩擦系数为0.25。改变法向力,则摩擦系数随法向载荷的变化如图10 所示,可以看到,当法向载荷分别增大至150 N 和200 N 时,摩擦系数急剧增至0.43 和0.45,此时摩擦环的表面出现刮伤,发生切削现象。将摩擦环不发生切削对应的摩擦系数记为 s,即 s=0.25,表示两种材料之间的摩擦效应;将发生切削而额外增大的切向力与法向力之比定义为切削切径比 c,则法向力为200 N 对应的 c=0.20。

3.2 单齿切削管柱的模拟

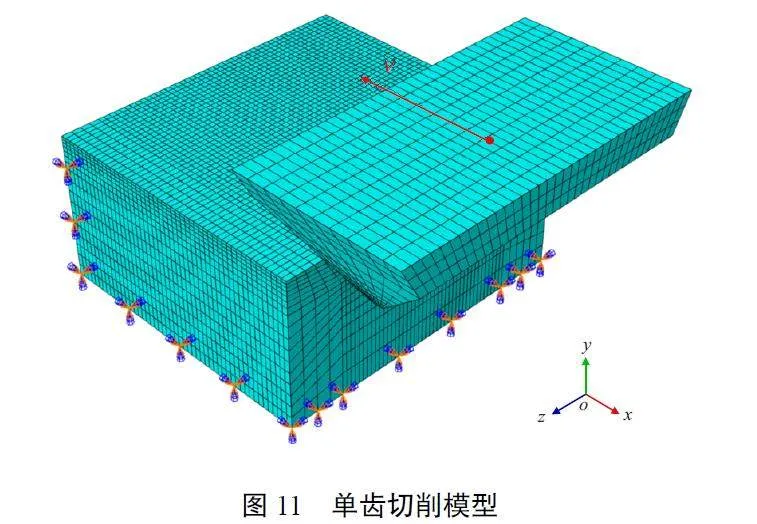

管柱的剥皮现象是由于钳牙咬入后横向切削管柱所致。由于接箍面积远大于齿,忽略接箍周向曲率,以尺寸为10 mm×10 mm×3 mm 的长方体模拟接箍,建立单颗齿正交切削的三维有限元模型,如图11所示,牙齿的切削前角为−45◦ ,工件底部和后部固定约束。以2.2 节得到的钳牙咬入深度0.33 mm作为切削深度(对应夹紧力p0=8.836 MPa),计算单齿切削力,预测夹紧钳能提供的最大主动扭矩。

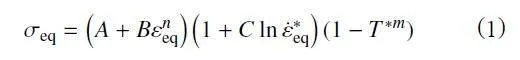

金属切削为动力学过程。接箍材料P110 钢的密度为7 800 kg/m3,采用Johnson Cook 本构模型和Johnson-Cook 损伤模型表征材料的切削性能。Johnson-Cook 本构模型为

式中:σeq—等效应力,MPa;

A—参考温度和参考应变率下的准静态屈服强度,A=1 120 MPa;

B—应变硬化系数,MPa,B=550 MPa;

εeq—等效塑性应变,无因次;

n—应变硬化指数,无因次,n=0.31[23];

C—应变率硬化系数,无因次,C=0.02;

ε∗eq—无因次等效塑性应变率,˙ε∗eq = ˙εeq=˙ε0;

˙εeq—实测应变率,s−1;

˙ε0—参考应变率,s−1;˙ε0=1 s−1;

T∗—无因次温度,T∗= (T − Tr) = (Tm − Tr);

T—试验温度,K;

Tr—参考温度,Tr=293 K;

Tm—材料的熔点温度,K;

m—热软化系数,无因次,m=1.08。

Johnson Cook 损伤模型为

式中:

εf—有效断裂应变,无因次;

d1∼d5—材料常数,无因次,分别取d1=−0.8,d2=2.1,d3=−0.5,d4=0.002,d5=0.61;

σ∗—应力三轴度,无因次,σ∗=σH/σeq;

σH—静水压力,MPa,σH = (σ1 + σ2 + σ3)/3。

损伤参数定义为:D =Σ(Δεeq/εf),式中:Δεeq—积分循环的等效塑性应变增量,D—一个积累量,当D 达到1 时材料发生破坏,材料单元将被删除。

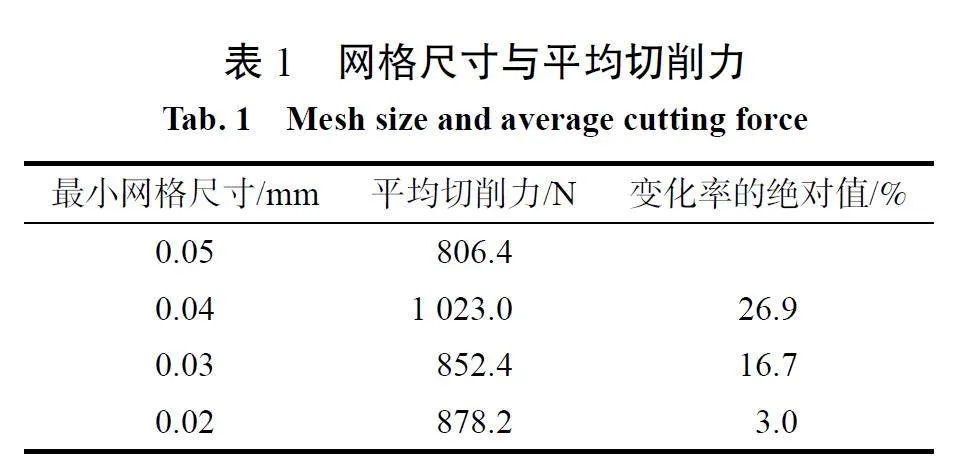

将牙板齿设置为刚体。齿和体的接触为面面接触,摩擦系数μs=0.25。切削速度v=20 mm/s,忽略温度影响。对体和齿划分网格,采用C3D8 单元,对于待去除材料的区域进行局部加密,将最小网格尺寸分别依次设置为0.05、0.04、0.03 和0.02 mm。采用ABAQUS 显式动力学模块计算[25],提取稳定后的平均切削力Fc,见表1。定义相邻两次平均切削力的相对变化率为变化比,以变化率的绝对值不超过5% 为网格收敛条件,确定最小网格尺寸为0.02 mm。

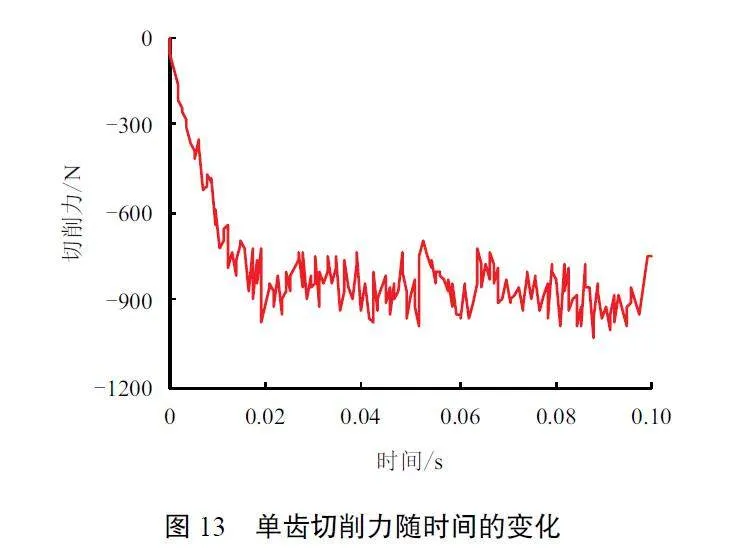

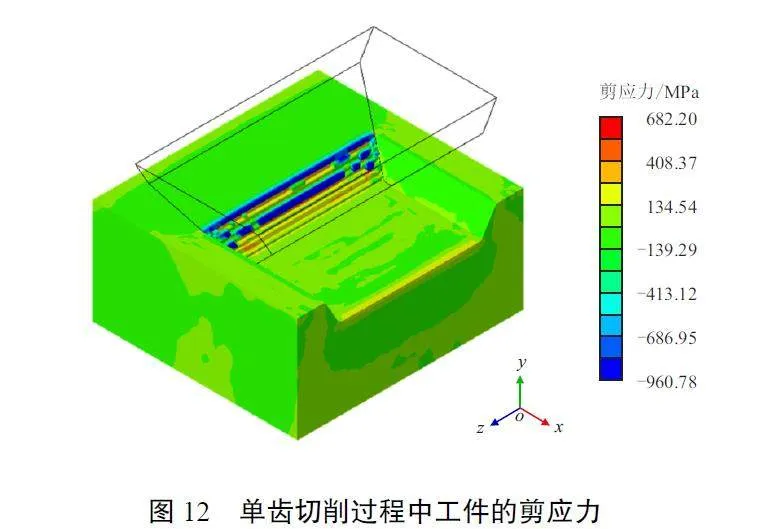

具有负前角的刀具切削金属时,由于前刀面处待去除金属网格堆积,发生畸变,使得切削力出现较大的波动。图12 为单齿切削过程中工件的剪应力云图,与齿的前刀面接触区域受到较大的挤压作用,加之剪切作用力,接触区域出现剪切应力最大值。图13为切削力随时间的变化曲线,对切削达到稳定的时段取平均值,得到单齿的平均切削力Fc=834 N。此切削力Fc 与引起咬入深度0.33 mm(即切削深度)的单颗牙板齿对接箍的压力Fs=3 586 N 之间的比值作为单齿切削的切径比μ′c,则μ′c=0.23,此μ′c 值与3.1 节实测的 c 值(0.20)大体一致,表明切削计算的有效性。下面将综合考虑摩擦力和切削力,推算夹紧钳能够提供的最大主动扭矩。

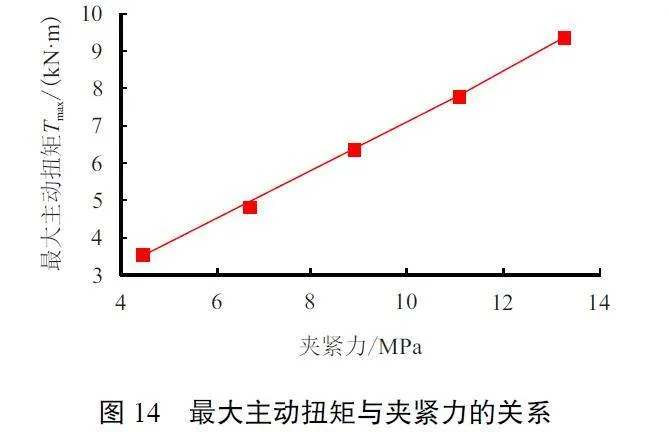

3.3 最大主动扭矩与夹紧力的关系

夹紧钳与管柱之间有4 排齿接触(图1),接触齿数为64 个。以实测摩擦系数μs 计算摩擦力、以单齿切削计算获得单齿切削力Fc,综合所有接触齿的摩擦力和切削力,得到铁钻工夹紧钳能够提供的最大主动扭矩Tmax 为

Tmax= 32 (μsFs + Fc)Φ (3)

式中:

Fs—单颗钳牙齿承受的夹紧力,MPa。

夹紧钳的夹紧力影响咬入深度,进而影响切削力和最大主动扭矩。依据图7b 得到的夹紧力和咬入深度的关系,以咬入深度作为切削深度计算单齿切削力Fc,然后利用式(3)计算夹紧钳能提供的最大主动扭矩,得到最大主动扭矩随夹紧力的变化如图14 所示。

由图14 可见,最大主动扭矩随着夹紧力的增大而增大,近似呈线性关系。针对上卸扣管柱所需的扭矩,需要合理设计牙板和钳牙结构、并合理施加夹紧力,在保证上卸扣的前提下减小钳牙在管柱表面的咬入深度,避免发生管柱剥皮现象。

4 钳牙结构优化

牙型角θ、齿顶宽b 和齿尖倒角R 是钳牙的主要齿型参数,影响牙板齿在管柱表面的咬入深度,进而影响夹紧钳的最大主动扭矩。以第1 章齿型参数为基础,分别改变θ、b 和R,在夹紧力p0=8.836 MPa作用下依次计算钳牙在接箍表面的咬入深度、单齿切削力以及夹紧钳的最大主动扭矩,研究齿型参数对最大主动扭矩的影响,确定较优的齿型参数。

4.1 牙型角

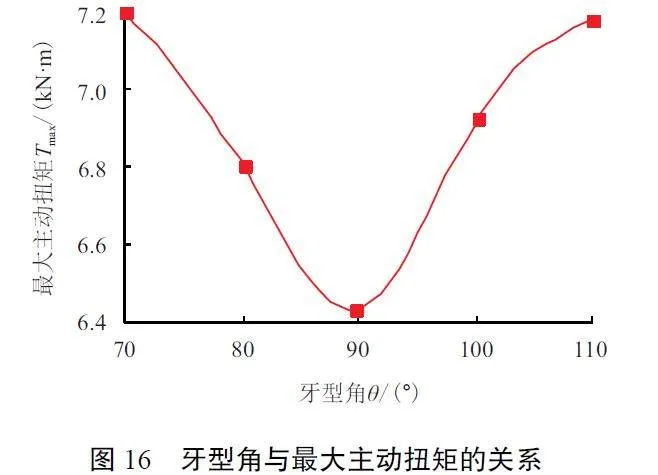

将钳牙的牙型角分别取θ=70◦ 、80◦ 、90◦ 、100◦和110◦ ,计算得到接箍表面沿路径AB 的径向变形如图15a 所示。钳牙的平均咬入深度随牙型角的变化如图15b 所示,钳牙咬入深度随着牙型角增大略微减小,这是由于牙型角增大导致牙齿与管柱真实接触面积增大所致。

图16 为铁钻工能提供的最大主动扭矩与牙型角的关系,随着牙型角增大,最大主动扭矩出现先减小后增大的趋势,与θ=90◦ 对应的最大主动扭矩最小。牙型角增大,一方面导致钳牙咬入深度减小,钳牙切削深度减小;另一方面增大了切削齿的负前角,进而增大切屑与牙齿之间的相互作用力,使得切削力随牙型角的变化呈现复杂趋势。以钳牙咬入深度较小、最大主动扭矩较大为目标,推荐采用 =100◦∼110◦ 的牙型角。

4.2 齿顶宽

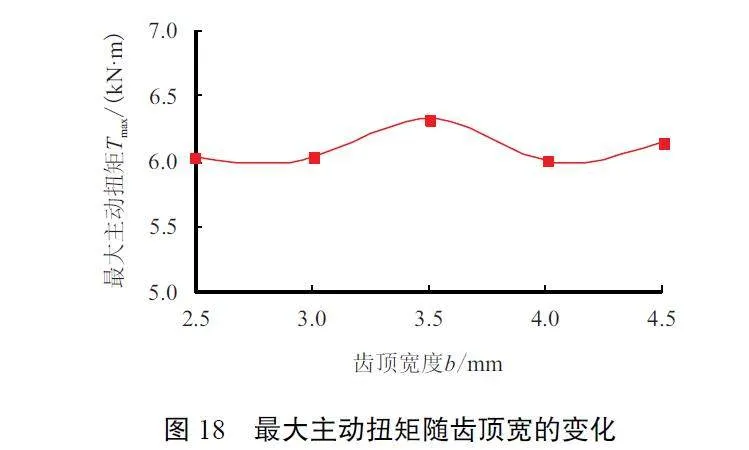

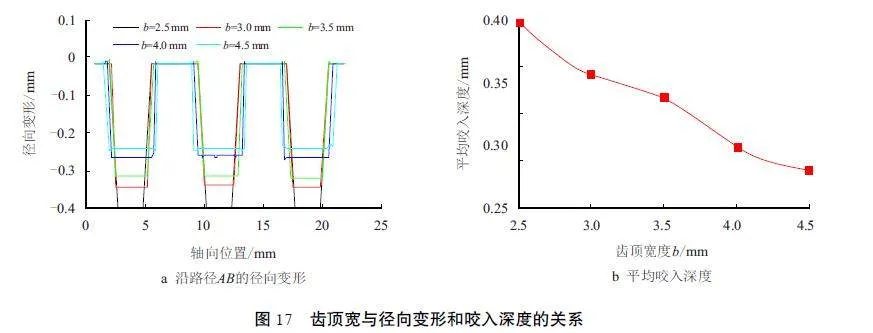

将钳牙的齿顶宽度分别取b=2.5、3.0、3.5、4.0和4.5 mm,计算得到接箍表面沿路径AB 的径向变形随齿顶宽度的变化如图17a 所示,图17b 为平均咬入深度随齿顶宽度的变化曲线。随着齿顶宽度增大,钳牙与接箍表面的接触面积增大,咬入管柱的深度减小、齿坑的底面积增大。

图18 为最大主动扭矩随齿顶宽的变化曲线,由图18可以看出,最大主动扭矩随齿顶宽度的变化不大,这是由于增大齿顶宽度,一方面会增大切削面积,从而增大切削力;另一方面会使得钳牙咬入深度减小,切削深度减小导致切削力减小。两个趋势相互抵消,使得最大主动扭矩随齿顶宽b 的变化不明显。在最大主动扭矩比较接近的情况下,以钳牙咬入深度较小为目标,推荐采用较大的齿顶宽度。

4.3 齿尖倒角

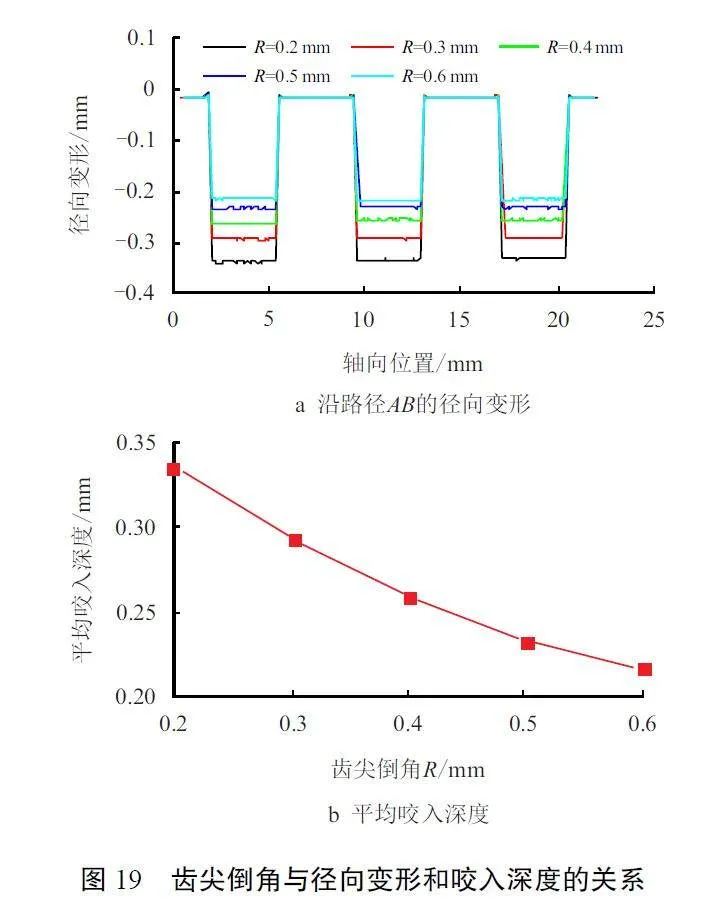

钳牙齿尖的尖锐程度可以用齿尖倒角半径R 描述。分别取R=0.2、0.3、0.4、0.5 和0.6 mm,则钳体夹持下,接箍表面沿路径AB 的径向变形如图19a所示,图19b 为齿尖倒角与平均咬入深度的关系曲线。随着齿尖倒角增大,齿顶与接箍之间的接触面积增大,钳牙咬入深度逐渐减小。

图20 为最大主动扭矩随齿尖倒角R 的变化曲线,随着R 增大,最大主动扭矩单调减小,定量说明齿尖尖锐程度对上卸扣性能的影响。新牙板经过磨损期后齿尖变钝,不易吃入管柱表面,为保证钳体传递足够的扭矩,需要施加较大的夹紧力。齿尖倒角和最大主动扭矩呈负相关关系,应依据所需的上卸扣扭矩确定齿尖倒角,使得接箍的受力状态接近切削的临界值,以减小钳牙的咬入深度。

5 结论

1)对牙板夹持下的油管接箍进行了弹塑性计算和损伤失效分析,得到牙板齿在接箍表面的咬入深度随夹紧力的增大而单调增大,其变化关系近似呈线性。

2)分别采用牙板材料和油管接箍材料加工了齿形摩擦块和摩擦环,通过摩擦实验测得牙板齿与油管接箍的平均摩擦系数约为0.25。

3)以管柱发生切削损伤时受到的扭矩作为上卸扣的最大主动扭矩,最大主动扭矩随夹紧力的增大而增大,近似呈线性关系。

4)牙型角、齿顶宽和齿尖倒角均与咬入深度负相关;以钳牙咬入深度较小、最大主动扭矩较大为目标,推荐选用100◦∼110◦ 的牙型角、较大的齿顶宽度,以接近切削临界值来确定齿尖倒角。研究结果对于钳牙结构和作业参数的设计提供了理论依据,以保障铁钻工作业安全、延长管柱使用寿命。

参考文献

[1] 孙明光,彭军生. 国内外石油钻井装备的发展现状[J].石油钻探技术,2008,36(6):86-91. doi:10.3969/j.-issn.1001-0890.2008.06.021

SUN Mingguang, PENG Junsheng. Development of petroleumdrilling equipment at home and abroad[J]. PetroleumDrilling Techniques, 2008, 36(6): 86–91. doi: 10.3969/j.-issn.1001-0890.2008.06.021

[2] 赵勇. 修井铁钻工自动找中关键技术研究[J]. 机械工程师,2020(2):74-75.

ZHAO Yong. Research on key technologies of automaticcentring for workover iron roughneck[J]. Mechanical Engineer,2020(2): 74–75.

[3] 魏磊. 铁钻工钳牙关键参数优化设计[D]. 西安:西安石油大学,2014. doi:10.7666/d.Y2620070

WEI Lei. The key parameters of iron roughneck′s tong diesoptimization design[D]. Xi′an: Xi′an Shiyou University,2014. doi: 10.7666/d.Y2620070

[4] 闫文辉,郭李彤,彭勇,等. 铁钻工冲扣钳钳牙参数敏感性分析[J]. 西安石油大学学报(自然科学版),2019,34(5):110-115. doi:10.3969/j.issn.1673-064X.-2019.05.017

YAN Wenhui, GUO Litong, PENG Yong, et al. Sensitivityanalysis of clamp tooth parameters for iron roughnecktorque wrench[J]. Journal of Xi′an Shiyou University (NaturalScience), 2019, 34(5): 110–115. doi: 10.3969/j.issn.-1673-064X.2019.05.017

[5] 裴峻峰,宋传智,刘志刚,等. 铁钻工冲扣钳牙板齿参数分析与优化[J]. 机械强度,2019,41(5):1096-1104.doi:10.16579/j.issn.1001.9669.2019.05.014

PEI Junfeng, SONG Chuanzhi, LIU Zhigang, et al.Analysis and parameters optimization of tooth plate ofiron roughneck clamping pliers[J]. Journal of MechanicalStrength, 2019, 41(5): 1096–1104. doi: 10.16579/j.issn.1001.9669.2019.05.014

[6] SHA Yongbai, WANG Guanghui, ZHAO Xiaoying, etal. Optimal design of tong dies parameters for drill pipeclamping manipulator[C]. Chengdu: Proceedings of 2ndInternational Conference on Advanced Electronic Materials,2019. doi: 10.1088/1757-899X/563/4/042091

[7] 董学成,熊柯睿,王国荣,等. 基于实验和数值仿真的钻具防顶卡瓦结构优化[J]. 西南石油大学学报(自然科学版),2021,43(1):167-175. doi:10.11885/j.issn.-1674-5086.2019.10.15.01

DONG Xuecheng, XIONG Kerui, WANG Guorong, etal. Optimization of slips structure for preventing upwardsliding of drill pipe based on experimental and numericalsimulation[J]. Journal of Southwest Petroleum University(Science amp; Technology Edition), 2021, 43(1): 167–175. doi: 10.11885/j.issn.1674-5086.2019.10.15.01

[8] 石昌帅,祝效华. 钻具拆装架牙板作业损伤分析及参数设计[J]. 机械设计,2016,33(12):68-72. doi:10.-13841/j.cnki.jxsj.2016.12.014

SHI Changshuai, ZHU Xiaohua. Damage analysis andparametric design of slip bite-mark of drilling tool power tongs thread rolling dies plates[J]. Journal of Machine Design,2016, 33(12): 68–72. doi: 10.13841/j.cnki.jxsj.2016.-12.014

[9] 冯文荣,孔春岩,张德荣. 基于犁沟效应的镶齿型卡瓦侧钻坐封器坐封过程数值分析[J]. 机械设计,2017,34(6):55-59. doi:10.13841/j.cnki.jxsj.2017.06.011

FENG Wenrong, KONG Chunyan, ZHANG Derong. Settingprocess numerical analysis of inserted tooth slip ofsidetracking packer based on plough effect[J]. Journal ofMachine Design, 2017, 34(6): 55–59. doi: 10.13841/j.cnki.jxsj.2017.06.011

[10] 蒋发光,梁政,张梁,等. 连续油管注入头管块配合研究[J]. 西南石油大学学报(自然科学版),2011,33(1):161-164. doi:10.3863/j.issn.1674-5086.2011.01.030

JIANG Faguang, LIANG Zheng, ZHANG Liang, et al.Study of the tolerance between coiled tubing and frictionblock of CT injector head[J]. Journal of Southwest PetroleumUniversity (Science amp; Technology Edition), 2011,33(1): 161–164. doi: 10.3863/j.issn.1674-5086.2011.01.-030

[11] MUTHUKUMAR M, BOBJI M S. Effect of micropillarsurface texturing on friction under elastic dry reciprocatingcontact[J]. Meccanica, 2018, 53(9): 2221–2235. doi:10.1007/s11012-017-0816-9

[12] CHEN Ping, LI Junling, LI Yunlong. Effect of geometricmicro-groove texture patterns on tribological performanceof stainless steel[J]. Journal of Central South University,2018, 25(2): 331–341. doi: 10.1007/s11771-018-3740-9

[13] 许红林,施太和,张智. 油套管特殊螺纹接头上扣扭矩理论分析[J]. 西南石油大学学报(自然科学版),2014,36(5):160-168. doi:10.11885/j.issn.1674-5086.-2014.04.30.03

XU Honglin, SHI Taihe, ZHANG Zhi. Theoretical analysison makeup torque in tubing and casing premiumthreaded connections[J]. Journal of Southwest PetroleumUniversity (Science amp; Technology Edition), 2014, 36(5):160–168. doi: 10.11885/j.issn.1674-5086.2014.04.30.03

[14] 窦益华,强楠,于洋,等. 特殊螺纹油管接头上扣扭矩有限元分析[J]. 机电工程技术,2022,51(4):56-59.doi:10.3969/j.issn.1009-9492.2022.04.012

DOU Yihua, QIANG Nan, YU Yang, et al. Element analysisof make-up torque of special threaded tubing joints[J].Mechanical amp; Electrical Engineering Technology, 2022,51(4): 56–59. doi: 10.3969/j.issn.1009-9492.2022.04.012

[15] 王新虎,申照熙,王建东,等. 特殊螺纹油管与套管的上扣扭矩构成与密封性能研究[J]. 石油矿场机械,2010,39(12):45-50. doi:10.3969/j.issn.1001-3482.2010.12.-014

WANG Xinhu, SHEN Zhaoxi, WANG Jiandong, et al.Study on the makeup torque constitutes and seal integrityof tubing and casing premium connection[J]. Oil Field Equipment,2010, 39(12): 45–50. doi: 10.3969/j.issn.1001-3482.2010.12.014

[16] 刘巨保,丁宇奇,韩礼红. 基于三维有限元模型的钻具连接螺纹上扣扭矩影响分析[J]. 石油矿场机械,2009,38(3):28-32. doi:10.3969/j.issn.1001-3482.-2009.03.008

LIU Jubao, DING Yuqi, HAN Lihong. Impact analysis ofmake-up torque of drill connecting thread based on 3-D finiteelement model[J]. Oil Field Equipment, 2009, 38(3):28–32. doi: 10.3969/j.issn.1001-3482.2009.03.008

[17] 朱加强,史交齐. API 圆螺纹接头连接强度的影响因素研究[J]. 石油机械,2014,42(5):91-95. doi: 10.3969/j.-issn.1001-4578.2014.05.021

ZHU Jiaqiang, SHI Jiaoqi. Research on the factors influencingthe connection strength of API knuckle threadjoint[J]. China Petroleum Machinery, 2014, 42(5): 91–95.doi: 10.3969/j.issn.1001-4578.2014.05.021

[18] 米红学,李国亮,王小增,等. 水基泥浆中P110 钢级套管耐磨性能和磨损机制分析[J]. 润滑与密封,2014,39(12):105-109. doi:10.3969/j.issn.0254-0150.2014.-12.022

MI Hongxue, LI Guoliang, WANG Xiaozeng, et al. Experimentalresearch on wear resistance and mechanismof P110 casing in water based mud[J]. Lubrication Engineering,2014, 39(12): 105–109. doi: 10.3969/j.issn.0254-0150.2014.12.022

[19] 姚小飞,谢发勤,韩勇,等. TC4 合金和P110 油管钢摩擦磨损性能的比较[J]. 稀有金属材料与工程,2012,41(9):1539-1543. doi:10.3969/j.issn.1002-185X.2012.09.008

YAO Xiaofei, XIE Faqin, HAN Yong, et al. Comparisonof friction wear properties between TC4 titanium alloyand P110 tubing steel[J]. Rare Metal Materials and Engineering,2012, 41(9): 1539–1543. doi: 10.3969/j.issn.-1002-185X.2012.09.008

[20] 王毅飞,谢发勤,姚小飞,等. P110 油管钢表面镀Cu与镀Ni-P 摩擦磨损性能的比较[J]. 摩擦学学报,2012,32(1):64-69. doi:10.16078/j.tribology.2012.01.008

WANG Yifei, XIE Faqin, YAO Xiaofei, et al. Compar ison on tribological properties between Cu coating andNi-P coating on P110 oil tube steel substrate[J]. Tribology,2012, 32(1): 64–69. doi: 10.16078/j.tribology.2012.01.008

[21] 庆振华. 高强度钢42CrMo 硬态切削切屑形成机理的研究[D]. 南京:南京航空航天大学,2015.

QING Zhenhua. Research on chip formation mechanismof hard cutting high strength steel 42CrMo[D]. Nanjing:Nanjing University of Aeronautics and Astronautics,2015.

[22] PULS H, KLOCKE F, LUNG D. Experimental investigationon friction under metal cutting conditions[J]. Wear,2014, 310(1–2): 63–71. doi: 10.1016/j.wear.2013.12.020

[23] 李明飞,窦益华,徐绯,等. 高应变率载荷作用下P110S管材力学性能实验研究[J]. 实验力学,2019,34(3):388-396. doi:10.7520/1001-4888-18-144

LI Mingfei, DOU Yihua, XU Fei, et al. Experimental studyon mechanical properties of Pl10S tubing under high strainrate loading[J]. Journal of Experimental Mechanics, 2019,34(3): 388–396. doi: 10.7520/1001-4888-18-144

[24] 牛昕. 油页岩热采井中套管与水泥环的受力分析[D].太原:太原理工大学,2018.

NIU Xin. Force analysis of casing and cement ring in oilshale thermal recovery well[D]. Taiyuan: Taiyuan Universityof Technology, 2018.

[25] 岳彩旭. 金属切削过程有限元仿真技术[M]. 北京:科学出版社,2017:42.

YUE Caixu. Finite element simulation technology of metalcutting process[M]. Beijing: Science Press, 2017: 42.

作者简介

陆文红,1993 年生,男,汉族,四川巴中人,硕士,主要从事管柱力学与损伤力学研究。E-mail:1183833073@qq.com

赵广慧,1971 生,女,汉族,河北石家庄人,教授,博士,主要从事管柱损伤力学研究。E-mail:zhaogh@swpu.edu.cn

李涛,1996 年生,女,汉族,河北石家庄人,硕士,主要从事复合材料损伤的力学性能研究。E-mail:306410598@qq.com

冯闯,1994 年生,男,汉族,湖北仙桃人,硕士,主要从事复合材料接头损伤力学性能研究。E-mail:2388298471@qq.com

编辑:牛静静

基金项目:石油天然气装备教育部重点实验室项目(OGEHH202002)