固液混合物振动筛分机理研究

2024-06-25方潘陆小刚石双全彭欢侯勇俊

摘要:振动筛分技术是固液混合物分离的一种手段,被广泛应用于钻井液固相控制、河道淤泥处理和煤矿脱水等领域。现有研究对固液混合物的振动筛分机理缺乏认识,限制了振动设备筛分效率的提升空间。针对这一问题,采用计算流体力学与离散单元耦合法(CFD-DEM)研究了固液混合物振动筛分机理。首先,利用Hertz-Mindlin JKR Cohesion接触模型引入湿颗粒之间的碰撞行为;其次,应用多孔介质描述了筛网的细孔特征;然后,运用动网格模拟了筛网的直线振动轨迹;最后,分析了固相颗粒物料的动力学特性和液相流动特性,并对比研究了振动系统的振幅和振动频率对固液混合物筛分效率的影响。研究结果表明,增加振幅和振动频率可提高固液混合物筛分效率,但当振幅大于3.0 mm和频率大于22.3 Hz 时,振动筛对固液混合物的筛分效率影响的敏感性减弱;振幅小于或等于3.0 mm 和频率小于或等于22.3 Hz 时,固液混合物振动筛分效率对振幅的变化最敏感,振动频率次之;固液混合物的透筛区域集中在筛网长度比小于20% 的区域。

关键词:计算流体力学;多孔介质;筛分机理;数值模拟;颗粒物料;振动筛分

引言

对物料振动筛分机理的研究,国内外学者普遍采用滑移理论、离散单元法(Discrete ElementMethod,DEM)、计算流体力学(Computational FluidDynamics,CFD)和实验法。郭宝良和Kong 等利用物料滑移理论计算干摩擦驱动下物料筛分效率,通过建立并求解振动系统和物料的相对运动微分方程,研究了筛分过程中颗粒的运动,明确了影响物料输送速度的系统参数[1 2];侯勇俊等将物料与筛网的相对运动假设为相对静止、间歇滑动及连续滑动3 种状态,采用滑移理论研究筒式钻井振动筛筛网上颗粒的运动及颗粒群之间的相互作用力,但忽略了颗粒群受到的外部作用载荷[3 4]。上述学者从颗粒物料的运动角度分析了干摩擦作用下物料运动状态,并粗略地估计了振动筛的筛分效率,但忽略了颗粒之间的相互作用力。Dong 等采用离散单元法模拟了香蕉筛上不同粒径的颗粒流动特性,研究了不同层数、频率和振幅对香蕉筛筛分性能的影响[5 6];Delaney 等采用离散单元方法模拟了不同形状和粒径的颗粒在振动筛筛网上的透筛特性,探索了振动筛振幅、频率等因素对筛分效率的影响[7 9]。上述离散单元法能用于研究不同粒径和形状颗粒在筛网上的运移和透筛特性,同时,采用Hertz-Mindlin JKR 接触模型也能模拟湿颗粒之间的凝聚力,但该接触模型无法准确地描述固液混合物的流固耦合特性[10 11]。杨路利用计算流体力学法模拟钻井振动筛的液相透筛过程,研究了振幅和频率等因素对振动筛筛分效率的影响,但该方法仅考虑了液相的透筛特性,忽略了固相颗粒对液相流动的影响[12]。李骅等利用计算流体力学法模拟不同参数下的风式清选振动筛液相流动特性,通过不同参数对液相流场的影响来优化振动筛的结构[13]。采用计算流体力学法虽准确地描述了钻井振动筛筛分过程中流体的流动特性,但忽视了固相颗粒物理属性对振动系统筛分特性的影响[12 13];Raja 通过实验法研究了振幅、频率及颗粒形状等因素对特定振动筛筛分效率的影响,并提供了一些定性的分析结果[14]。Fernandez 等利用光滑粒子流体动力学(SmoothedParticle Hydrodynamics,SPH)与离散单元法耦合法弥补了单独采用离散单元法和计算流体力学法的不足,但是仅考虑了液相作用于固相的流体曳力,不能描述固相对液相的作用力[15]。

近年来,CFD-DEM 耦合方法被广泛地应用于流固耦合特性研究。Tsuji 等提出将CFD-DEM耦合方法用于研究气体流动对流化床中固体颗粒运动的影响[16];Ebrhimi 等利用CFD-DEM 耦合模拟气力输送过程[17 18];Li 等采用CFD-DEM耦合方法研究进口气流速度对风筛式清选装置内颗粒流动特性的影响[19]。上述研究表明,CFD-DEM 耦合方法具有较高的计算精度。本文采用CFD-DEM 耦合方法模拟固液混合物直线振动筛的筛分特性,为固液混合物振动筛分的研究提供一种新思路。

1 CFD-DEM 耦合理论

在数值模拟过程中,颗粒被视为离散相,由牛顿第二定律建立固相颗粒的运动方程;流体被视为连续相,由局部平均Navier-Stokes 方程描述液相的运动[20]。在CFD-DEM 耦合求解过程中,用欧拉法描述流体相,用拉格朗日法描述颗粒相。

1.1 液相控制方程

将泥浆视为不可压缩的牛顿流体,并忽略颗粒与流体之间的热量交换。利用体积平均控制方程来描述流体运动,即连续性方程为[21]

式中:εf,i—第i(i=1,2)相流体的体积分数,无因次;

t—时间,s;

uf—流体速度,m/s。

利用体积分数来追踪每一相的界面,初相与次相的体积分数之和为1(εf,1 + εf,2 = 1)。流体域内的网格区域存在3 种情况[22]:当εf,i = 0 时,表示在网格区域内不存在第i 相流体;当0 lt;εf,i lt; 1 时,表示网格区域内两种流体都存在;当εf,i= 1 时,表示网格区域内只存在第i 相流体。

考虑离散相,将式(1)运用于任意数量的流体相,则系统的连续方程为

式中:α—孔隙率,%。

由此得流体相的体积分数输运方程

式中:uc—压缩速度,m/s。

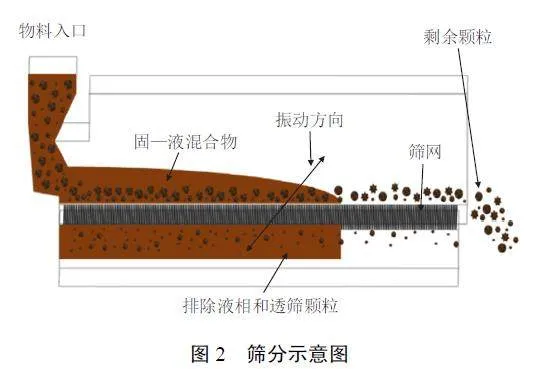

利用Navier Stokes 方程描述流体的运动,在控制方程中引入孔隙率,建立连续性方程和动量方程

式中:ρf—流体密度,kg/m3;

g—重力加速度,g=9.8 m/s2;

p—动压,Pa;

τ—应力张量,N/m;

Fdragp,f—颗粒流体相互作用力,N,Fdragp,f 表示颗粒流体相互作用力项及颗粒与流体之间的动量交换项;

ρu′f,i,"u′f,"j—雷诺应力张量,N/m;

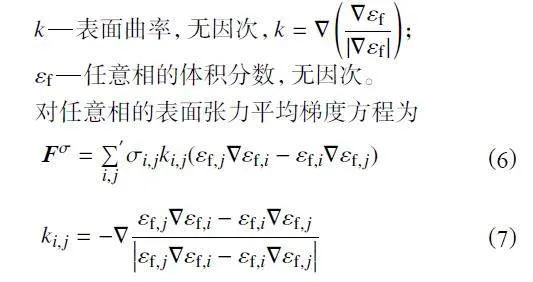

Fσ—表面张力,N/m,对于多相流体系,Fσ =σk∇εf;

σ—表面张力系数,N/m;

式中:σi, j—i 相与j 相之间的表面张力系数,N/m;

ki,j—"i 相与j 相之间的表面曲率,无因次。

颗粒流体相互作用力为

式中:∇V—网格单元体积,m3;

np—颗粒的数量;

Fpf,i—颗粒与流体总的作用力,N;

F∇p,i—压力梯度,N;

F∇τ,i—黏性应力,N;

F∇·(ρu′i u′j),i—雷诺应力,N;

Fs,i—毛细管作用力,N。

1.2 固相控制方程

离散单元法是以Cundall 和Strack 理论为基础建立的一种计算方法,并且利用简单的弹簧阻尼器来表示复杂的球体碰撞接触力学[23 24]。当颗粒碰撞时,颗粒产生平移和旋转两种运动方式,利用牛顿第二运动定律建立颗粒的运动方程[25 26]。

颗粒平移方程

式中:vpx—颗粒x 的平移速度,m/s;

mx—颗粒x 的质量,kg;

ωpx—颗粒x 的角速度,rad/s;

Ix—颗粒x 的惯性矩,m4;

Fppc,xy—颗粒x 和颗粒y 的接触力或者颗粒x 与壁面之间的接触力,N;

Fpfx—颗粒x 与流体之间的相互作用力,N;

Fpplr,xk—颗粒x 的非接触力,N;

Fg,x—颗粒x 的重力,N;

Mppt,xy—颗粒x 和颗粒y 的切向摩擦力矩,N·m;

Mppr,xy—颗粒x 和颗粒y 的滚动摩擦力矩,N·m。

当颗粒为球形颗粒时,式(10)中惯性矩Ix =2mxRx/5,Rx—颗粒x 的半径,m;式(9)中的重力Fg,x = mxg。

在颗粒接触过程中,颗粒x 与颗粒y 的接触力Fppc,xy 包括法向接触力Fppcn,xy 和切向接触力Fppct,xy。接触力方程为

式中:kn,xy—颗粒的法向刚度系数,N/m;

kt,xy—切向刚度系数,N/m;

δn,xy—颗粒法向重叠量,m;

δt,xy—颗粒切向重叠量,m;

γn,xy—法向阻尼系数,N/m;

γt,;xy—切向阻尼系数,N/m。

˙δn,xy,˙δt,xy—分别对应它们与时间的导数项。

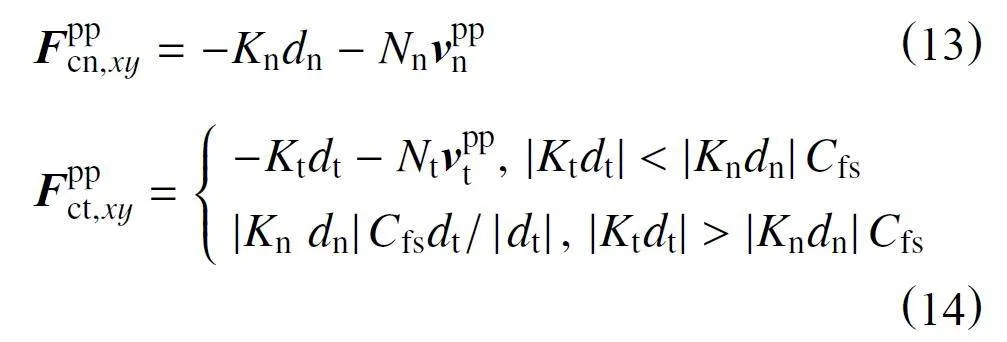

式(12)的法向接触力和切向接触力表达方程为

式中:

Kt—切向弹簧刚度,m/s;

Kn—法向弹簧刚度,m/s;

Nt—切向阻尼,(N·m)/rad;

Nn—法向阻尼,(N·m)/rad;

dt—颗粒接触点切向重叠,m;

dn—颗粒接触点法向重叠,m;

Cfs—颗粒表面之间的摩擦系数,无因次;

vppt—颗粒表面的切向速度分量,m/s;

vppn—法向速度分量,m/s。

2 筛分力学模型

利用CFD-DEM 耦合方法计算过程中,CFD 和DEM 之间的数据传递过程是一个瞬态双向数据传输过程。在耦合计算过程中,固相颗粒在液相流体黏性力等作用下发生运动,并且颗粒的运动又对液相流体的流动产生影响;颗粒运动引起其周围的流体发生流动,同时,流体又反过来作用于颗粒,使其运动的轨迹发生改变。在整个耦合过程中,颗粒与流体的位置、运动、体积、质量及动量等信息相互交换,从而计算颗粒与流体的相互作用。流体对颗粒的作用通过CFD 接口传递至DEM 作为颗粒体积力影响颗粒的运动,而颗粒对流体的作用通过动量源相的方式作用于流体中。

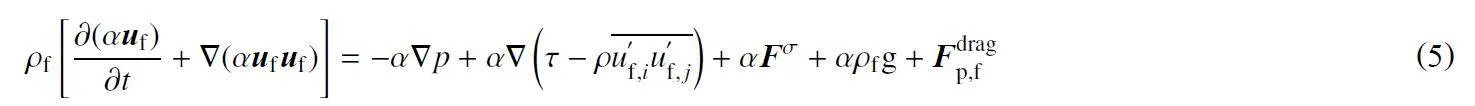

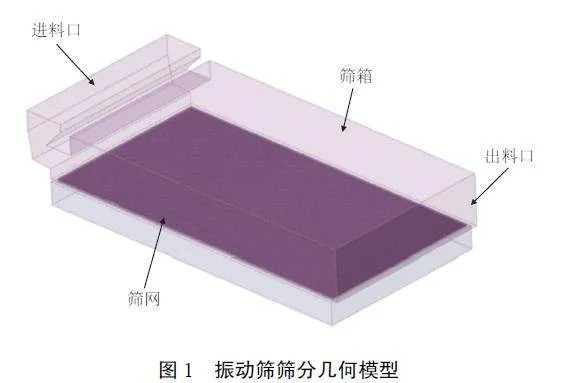

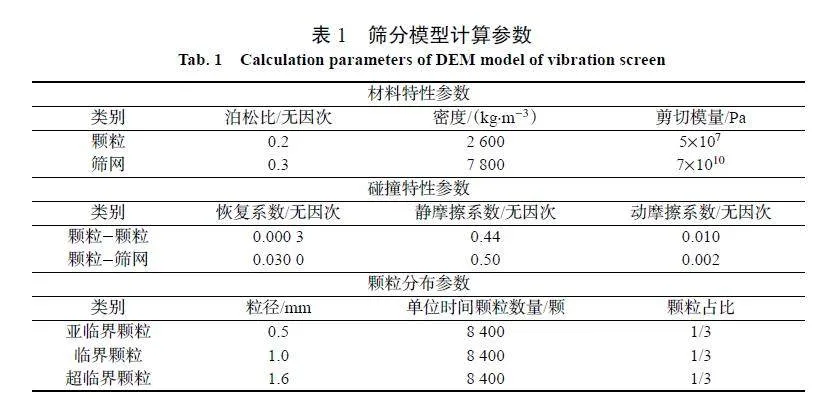

振动筛筛分几何模型如图1 所示。筛网尺寸为460 mm×250 mm,网孔尺寸为1 mm×1 mm。几何模型主要由进料口、筛箱、筛网及出料口组成。已有研究发现,球形颗粒代替不规则颗粒进行振动筛仿真的合理性[27],为了提高CFD-DEM 筛分模型的计算效率,采用了球形颗粒替代泥浆中形状不规则的颗粒;利用多孔介质模拟筛网网孔,实现流体的流动和透筛过程;应用动网格实现直线振动轨迹;利用Hertz Mindlin JKR 接触模型模拟湿颗粒间的相互作用力。在振动筛筛分过程中,固液混合物进入筛箱,由左向右移动,筛分示意图如图2所示。筛分模型计算参数如表1 所示;固液混合物质量比为1:10,液相流体密度与动力黏度分别为1 000 kg/m3 和0.014 kg/(m·s),液相流体入口质量流量为0.6 kg/s。

3 振动筛分机理研究

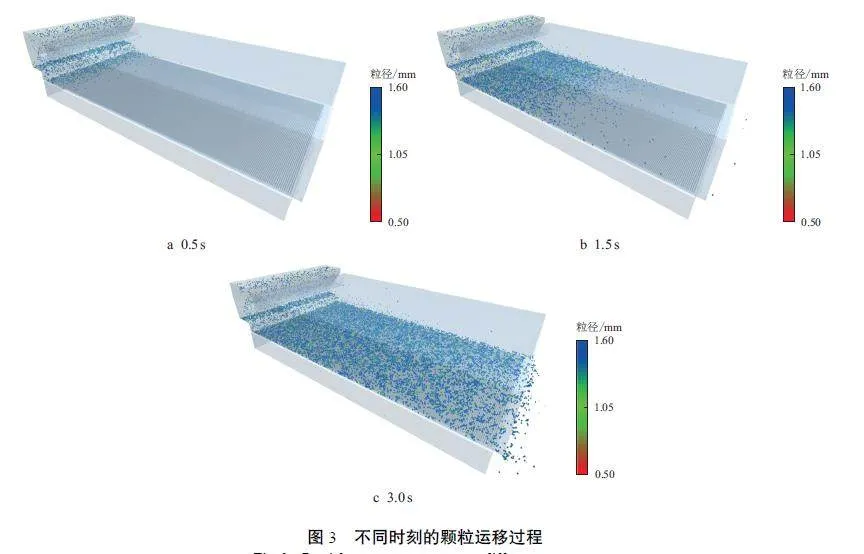

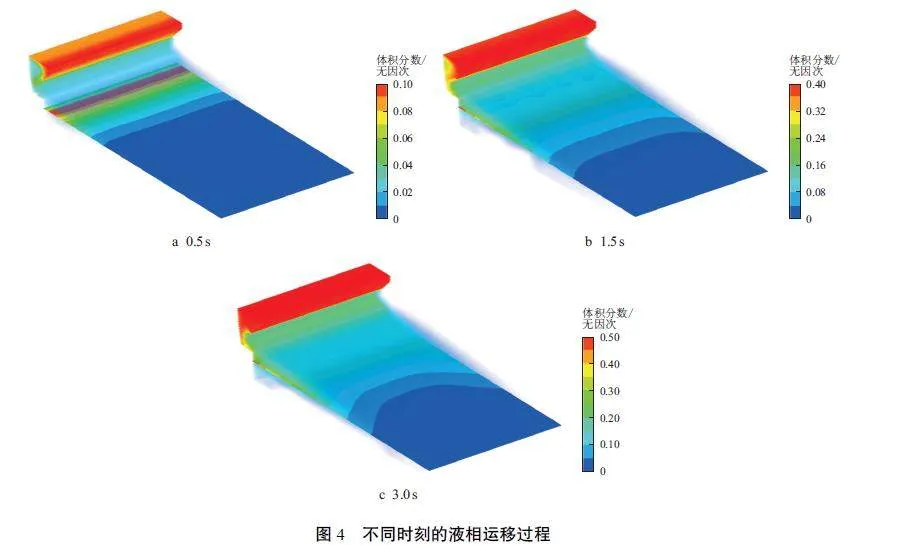

在CFD-DEM 耦合仿真过程中,在0.5,1.5 和3.0 s 的颗粒和液相流动过程如图3 与图4 所示,在固液混合物振动筛筛分过程中,固液混合物通过入料口进入筛箱;在振动筛的直线振动作用下,固相颗粒和液相沿筛网向出料口方向移动;在固液分离过程中,部分细小颗粒与液相在固液相互作用力以及重力的作用下穿过筛网网孔进入液相收集罐,余下的颗粒由出料口进入固相收集罐。

3.1 固相颗粒运移规律分析

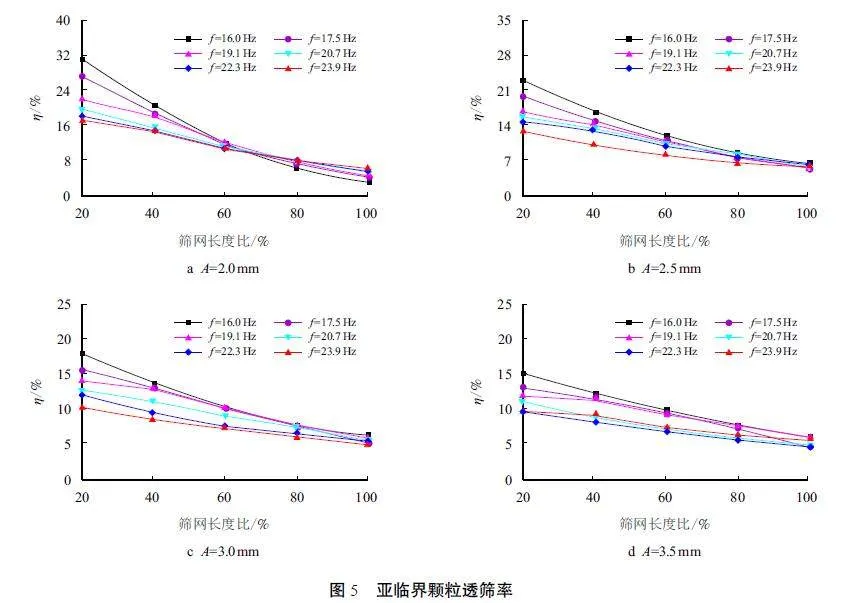

通过分析颗粒透筛率、溢出率和速度等规律,研究振动频率和振幅对振动筛筛分效率的影响。在分析过程中,透筛颗粒与入口颗粒数量的比值为颗粒透筛率 ;出口颗粒与入口颗粒数量的比值为颗粒溢出率 ;筛网相同部位颗粒的平均运移速度v。亚临界颗粒、临界颗粒和超临界颗粒分别表示粒径小于、等于和大于孔径的颗粒;将整个筛网沿长度方向均分为5 等份以便统计通过透筛颗粒数量。筛网上方区域和筛网入料口的距离与筛网长度的比值为筛网长度比L。

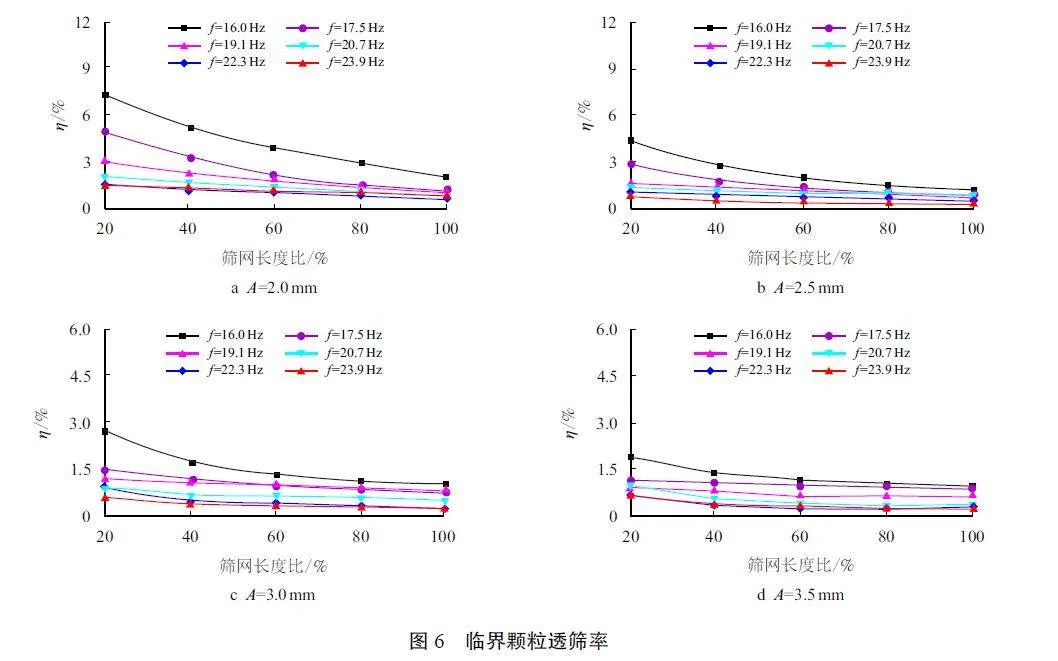

3.1.1 颗粒透筛率

图5 和图6 分别为亚临界和临界颗粒透筛率。颗粒透筛率与振动筛筛分效率密切相关,透筛率越小则筛分效率越高。如图5a 所示,随着振动频率增加,筛网长度比Llt;60% 的亚临界颗粒的透筛率显著降低;当筛网长度比Lgt;60% 时,亚临界颗粒的透筛率随振动频率的增加而略微增加,其原因是筛网长度比Llt;60% 的区域透筛颗粒数量下降,使得更多颗粒经过筛网长度比Lgt;60% 的区域。如图6a 所示,当频率为22.3 和23.9 Hz 时,随筛网长度比增加,临界颗粒的透筛率变化不明显。当振幅为2.0 mm 时,随着振动频率的增加,筛网长度比L=20% 的亚临界和临界颗粒透筛率显著降低。亚临界和临界颗粒透筛率随筛网长度比增加呈下降趋势,同时亚临界和临界颗粒的透筛率随振动频率增加呈下降趋势。由于振动频率增大,筛网作用于亚临界和临界颗粒抛掷力加大,因此,筛分过程中亚临界和临界颗粒与网孔接触的次数越少导致筛分效率增加。对比图5a∼ 图5d 和图6a∼ 图6d 发现,在振动频率相同的情况下,随着振幅的增加,亚临界和临界颗粒的透筛率降低;当振幅较低时,亚临界和临界颗粒完全淹没于液相流体中,少部分亚临界和临界颗粒在黏性力作用下随液相流体由网孔排出;随着振幅增加,在较大的抛掷力作用下亚临界和临界颗粒与液相流体分离,导致透筛颗粒数量减少;随着振幅与振动频率同时增加,亚临界和临界颗粒的透筛率降低,同时亚临界和临界颗粒的透筛率减小并逐渐趋于平缓。当振幅Agt;3.0 mm 和频率f gt;22.3 Hz 时,亚临界颗粒的透筛率随振动频率和振幅增加的变化不明显;当振幅Agt;2.5 mm 和频率fgt;19.1 Hz 时,临界颗粒的透筛率变化趋势不明显,并且临界颗粒的透筛率波动较小。综上所述,增加振幅和振动频率有利于提高亚临界颗粒的筛分效率。

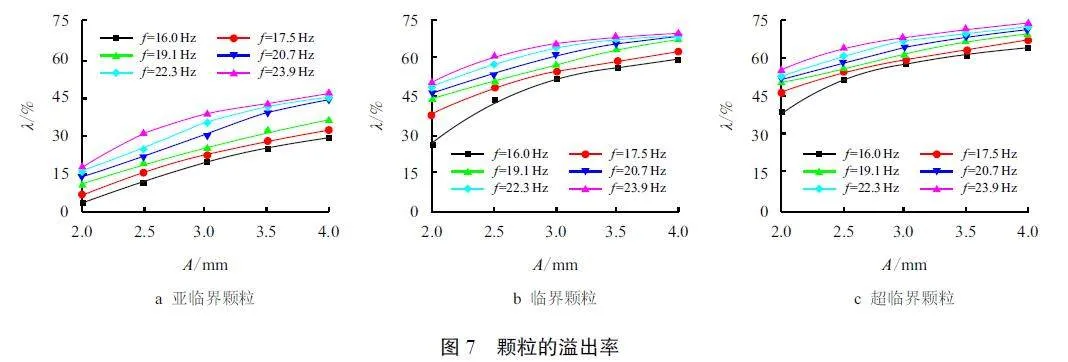

3.1.2 颗粒溢出率

图7 为亚临界颗粒、临界颗粒和超临界颗粒的溢出率。颗粒溢出率与振动筛筛分效率也密切相关,溢出率越大则筛分效率越高。如图7 所示,随着振幅和振动频率的增加,临界颗粒、超临界颗粒和亚临界颗粒溢出率增大;在Agt;3.0 mm、f gt;22.3 Hz 时,临界颗粒与超临界颗粒的溢出率增幅放缓;相比振动频率,振幅的变化对固相颗粒溢出率的影响更为敏感。对比图5、图6 与图7 发现,当振幅Agt;3.0 mm 和振动频率f gt;22.3 Hz 时,亚临界和临界颗粒的透筛率变化较小,并且亚临界和临界颗粒的透筛率达到最小值,同时,亚临界、临界和超临界颗粒的溢出率增速明显放缓。因此,当颗粒透筛率值达到最小值时,颗粒溢出率值越大表示相同时间内分离的固相颗粒越多,振动筛分离效率越高。综上所述,提高振动频率与振幅有利于提升固液混合物的分离效率。

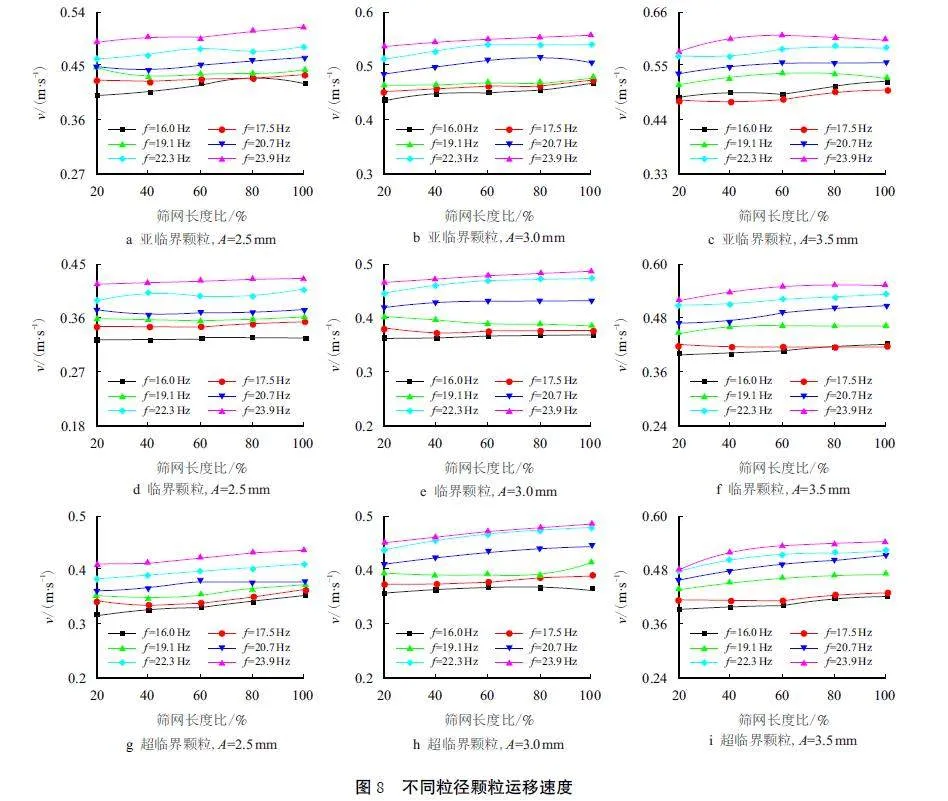

3.1.3 运移速度

由于颗粒与流体之间存在黏性力、颗粒与筛网之间存在接触力,因此,研究单颗粒运移速度的意义较小。在固液混合物振动分离过程中,考虑了相同尺度域颗粒群的运移速度对振动筛分效率的影响,图8 为临界、亚临界及超临界颗粒群的运移速度。如图8a 所示,在振幅相同、频率不同的情况下,随振动频率增加亚临界颗粒的运移速度增大,导致亚临界颗粒的透筛率下降;颗粒的运移速度随筛网长度比增加逐渐增大,液相流体含量随筛网长度比增加逐渐降低导致作用于颗粒的黏性力减小。对比图8a∼ 图8c 发现,在振动频率相同、振幅不同的情况下,亚临界颗粒的运移速度随振幅的增加逐渐增大。当振幅和振动频率较高时,颗粒受到的黏性力小于抛掷力,使得颗粒的运移速度增加,振动筛筛分效率也将增加。当振动筛的振幅与振动频率同时增加时,抛掷力增加导致颗粒运移速度增大,颗粒与筛网的接触次数减少。因此,提高振动筛的振幅与振动频率可以降低颗粒的透筛率、提高颗粒的溢出率,从而使得振动筛的筛分效率增加。

对比图8e∼ 图8j 发现,临界颗粒、超临界颗粒与亚临界颗粒运移速度的变化趋势随振幅和振动频率变化基本相似;临界颗粒和超临界颗粒的运移速度随振幅与振动频率的增加而增大。综上所述,增加振动筛的振幅和振动频率,有利于提高振动筛筛分效率。因此,利用振动筛分离固液混合物时,可以增加振动系统的振幅与振动频率来提高颗粒的运移速度,从而达到通过改变振幅与振动频率来提高固液分离效率的目的。

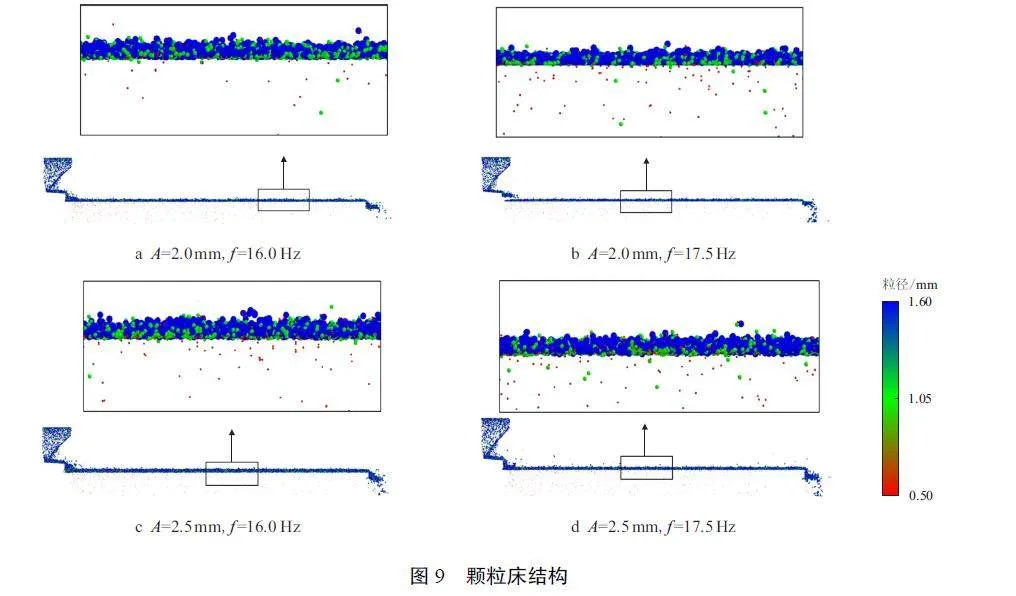

3.1.4 颗粒床结构

不同粒径颗粒形成的颗粒床如图9 所示,红色颗粒为亚临界颗粒,绿色颗粒为临界颗粒,蓝色颗粒为超临界颗粒。在固液分离过程中,筛网上颗粒群的堆积容易形成颗粒床。颗粒床层在筛网上分布均匀,并且有典型的“巴西果效应”[28],上、中和下层依次分别为超临界颗粒、临界颗粒和亚临界颗粒。

对比图9a、图9b 可发现,在振幅相同情况下颗粒床层的厚度随振动频率的增大而增加。对比图9a、图9c 和图9b、图9d 可发现,在频率相同情况下颗粒床层的厚度也随振幅的增大而增加。由此可知,振动系统频率和振幅促进了颗粒运移速度的提高,进而降低颗粒与筛网发生碰撞的次数,减少了固相颗粒透筛数量。综上所述,颗粒床层厚度越大,振动筛的筛分效率越高。

3.2 流体流动特性分析

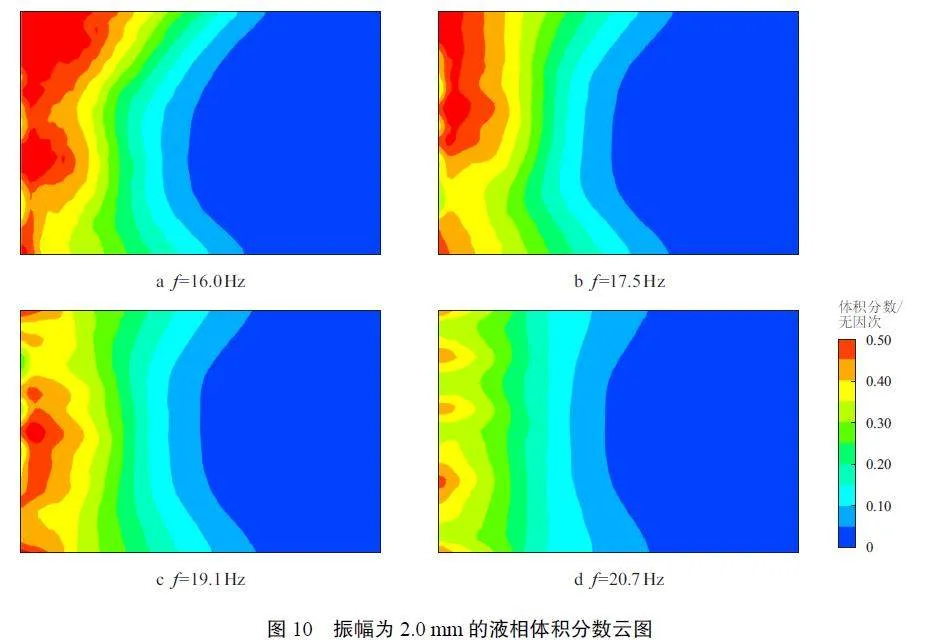

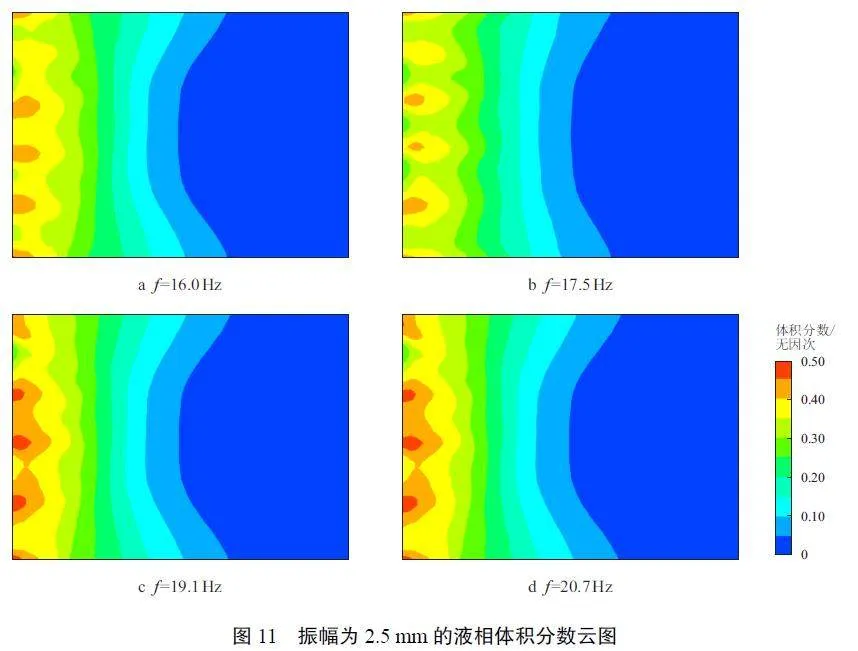

在振动筛筛分过程中,筛网施加的抛掷力大于流体的黏性力,使得液相流体与固相颗粒分离。由于抛掷力的大小直接影响液相终止线的位置,从而影响流体体积分数的分布。因此,通过筛网上流体体积分数可确定振幅和振动频率对筛分效率的影响。振幅为2.0 mm 的筛网上液相的体积分数如图10 所示,图的左、右侧分别为进料口和出料口。

由图10 可知,在振幅相同的情况下,筛网作用于固相颗粒和液相流体的抛掷力随着振动频率的增大而增加,从而提高了液相流体的流速,导致液相流体在筛网上的分布区域增加;由于筛网进料口液相流体含量较多,因此,液相流体透筛主要集中在筛网进料口处;随着振动频率的增加,液相终止线向出料口移动,使得液相的透筛效率随振动频率增加而增加。振幅为2.5 mm 的筛网上液相的体积分数如图11 所示,在振幅相同的情况下,增大振动筛频率有利于提高液相流速,从而增加液相透筛效率。对比图10a∼ 图10d 与图11a∼ 图11d,在振动频率相同、振幅不同的情况下,振幅越大液相的透筛效率越高;液相分布对振幅变化较敏感。因此,液相的透筛效率与固相颗粒溢出率都对振幅的变化较敏感。综上所述,通过增加振动筛的振幅与振动频率,有利于提高液相的透筛效率。

4 结论

1)增加振动筛的振幅与振动频率将提高其对固液混合物的筛分效率;固液混合物筛分效率对振幅的变化较敏感,振动频率次之。当振幅大于3.0 mm 和振动频率大于22.3 Hz 时,振动筛对固液混合物筛分效率的提升效果减弱。

2)增加振动系统的振幅和振动频率可增加固相颗粒的运移速度,减小颗粒与筛网的接触机率,降低固相颗粒透筛率;当振幅大于3.0 mm 和振动频率大于22.3 Hz 时,提升振幅和振动频率对颗粒透筛率的影响较小,但颗粒的溢出率依然缓慢增加。

3)增加振动系统的振幅和振动频率将增大液相在筛网上流速和分布区域,有利于提高液相透筛效率;增加振动系统的振幅与振动频率能明显增大颗粒床厚度,提高固液混合物振动筛分效率。

4)在筛分过程中,固液混合物透筛区域主要集中在筛网长度比L620%;振动频率和振幅的增加能有效地抑制固相颗粒的透筛。

参考文献

[1] 郭宝良,段志善,郑建校,等. 非谐和水平振动输送机物料速度优化分析[J]. 振动、测试与诊断,2013,33(S2):109-113,223. doi:10.16450/j.cnki.issn.1004--6801.2013.s2.024

GUO Baoliang, DUAN Zhishan, ZHENG Jianxiao, et al.Optimization analysis of material speed of non-harmonichorizontally vibrated conveyer[J]. Journal of Vibration,Measurement amp; Diagnosis, 2013, 33(S2): 109–113, 223.doi: 10.16450/j.cnki.issn.1004-6801.2013.s2.024

[2] KONG Xiangxi, CHEN Changzheng, WEN Bangchun.Dynamic and stability analysis of the vibratory feederand parts considering interactions in the hop and thehop-sliding regimes[J]. Nonlinear Dynamics, 2018, 93(4):2213–2232. doi: 10.1007/s11071-018-4320-0

[3] 侯勇俊,张明洪,周锋者,等. 筒式筛网振动筛颗粒群运移模型[J]. 石油机械,2004,32(9):19-21. doi:10.3969/j.issn.1001-4578.2004.09.007

HOU Yongjun, ZHANG Minghong, ZHOU Fengzhe, etal. Solid caboodle conveyance model of shale shaker withroller screen[J]. China Petroleum Machinery, 2004, 32(9):19–21. doi: 10.3969/j.issn.1001-4578.2004.09.007

[4] 侯勇俊. 筒式网钻井筛工作理论研究[D]. 成都:西南石油学院,2002.

HOU Yongjun. The studies on working theory of a rollerscreen shale shaker[D]. Chengdu: Southwest PetroleumInstitute, 2002.

[5] DONG K J, YU A B, BRAKE I. DEM simulation of particleflow on a multi-deck banana screen[J]. Minerals Engineering,2009, 22(11): 910–920. doi: 10.1016/j.mineng.-2009.03.021

[6] PAUL W C, MATTHEW D S, MORRISON R D. Separationperformance of double deck banana screens-Part1: Flow and separation for different accelerations[J]. MineralsEngineering, 2009, 22(14): 1218–1229. doi: 10.1016/j.mineng.2009.07.002

[7] DELANEY G W, PAUL W C, MARKO H, et al. Testingthe validity of the spherical DEM model in simulatingreal granular screening processes[J]. Chemical EngineeringScience, 2012, 68(1): 215–226. doi: 10.1016/j.-ces.2011.09.029

[8] 刘义伦,苏家辉,赵先琼,等. 基于离散元法的振动筛的筛分效率研究[J]. 东北师大学报(自然科学版),2018,50(4):78-83. doi:10.16163/j.cnki.22-1123/n.2018.04.-015

LIU Yilun, SU Jiahui, ZHAO Xianqiong, et al. The studyof vibrating screen efficiency based on discrete elementmethod[J]. Journal of Northeast Normal University (NaturalScience Edition), 2018, 50(4): 78–83. doi: 10.16163/j.-cnki.22-1123/n.2018.04.015

[9] 沈国浪,童昕,李占福. 基于离散单元法对振动筛仿真实验次数分析[J]. 机械设计与研究,2019,35(2):110 112,116. doi:10.13952/j.cnki.jofmdr.2019.0155

SHEN Guolang, TONG Xin, LI Zhanfu. Study on the numberof simulation experiments of vibrating screen basedon DEM[J]. Machine Design amp; Research, 2019, 35(2):110–112, 116. doi: 10.13952/j.cnki.jofmdr.2019.0155

[10] AKBAR J, VAHID S N. Employing DEM to study theimpact of different parameters on the screening efficiencyand mesh wear[J]. Powder Technology, 2016, 297:126–143. doi: 10.1016/j.powtec.2016.04.008

[11] SAFRANYIK F, CSIZMADIA B M, HEGEDUS A, etal. Optimal oscillation parameters of vibrating screens[J].Journal of Mechanical Science and Technology, 2019,33(5): 2011–2017. doi: 10.1007/s12206-019-0403-1

[12] 杨路. 基于筛分过程的固液分离振动筛参数优化研究[D]. 青岛:中国石油大学(华东),2015.

YANG Lu. Parameter optimization of a solid-liquid separationvibrating screen based on the sieving process[D].Qingdao: China University of Petroleum (East China),2015.

[13] 李骅,张美娜,尹文庆,等. 基于CFD 的风筛式清选装置气流场优化[J]. 农业机械学报,2013,44(S2):12-16. doi:10.6041/j.issn.1000-1298.2013.S2.003

LI Hua, ZHANG Meina, YIN Wenqing, et al. Optimizationof airflow field on air-and-screen cleaning device basedon CFD[J]. Transactions of the Chinese Society for AgriculturalMachinery, 2013, 44(S2): 12–16. doi: 10.6041/j.-issn.1000-1298.2013.S2.003

[14] RAJA V. Shale shaker model and experimental validation[D]. Ohio: The University of Akron, 2012.

[15] FERNANDEZ J W, CLEARY P W, SINNOTT M D. UsingSPH one-way coupled to DEM to model wet industrialbanana screens[J]. Minerals Engineering, 2011, 24(8):741–753. doi: 10.1016/j.mineng.2011.01.004

[16] TSUJI Y, KAWAGUCHI T, TANAKA T. Discrete particlesimulation of two-dimensional fluidized bed[J]. PowderTechnology, 1993, 77(1): 79–87. doi: 10.1016/0032-5910(93)85010-7

[17] EBRHIMI M, MARTIN C, JIN Y O. Numerical and experimentalstudy of horizontal pneumatic transportationof spherical and low-aspect-ratio cylindrical particles[J].Powder Technology, 2016, 293: 48–59. doi: 10.1016/j.-powtec.2015.12.019

[18] JI Yun, LIU Songyong, LI Jianping. Experimental and numericalstudies on dense-phase pneumatic conveying ofspraying material in venturi[J]. Powder Technology, 2018,339: 419–433. doi: 10.1016/j.powtec.2018.08.031

[19] LI Hongchang, LI Yaoming, GAO Fang, et al. CFD–DEMsimulation of material motion in air-and-screen cleaningdevice[J]. Computers and Electronics in Agriculture,2012, 88: 111–119. doi: 10.1016/j.compag.2012.07.006

[20] HAMID R N, REZA Z, RAHMAT S G, et al. Coupled CFD-DEM modeling formulation implementationand application to multiphase flows[M]. New Jersey: Wiley,2016.

[21] ANDERSON T B, JACKSON R. Fluid mechanical descriptionof fluidized beds. equations of motion[J]. Industrialand Engineering Chemistry Fundamentals, 1967,6(4): 527–539. doi: 10.1021/i160024a007

[22] WU Liang, GONG Ming, WANG Jingtao. Developmentof a DEM-VOF model for the turbulent free-surface flowswith particles and its application to stirred mixing system[J]. Industrial amp; Engineering Chemistry Research,2018, 57(5): 1714–1725. doi: 10.1021/acs.iecr.7b04833

[23] CUNDALL P A, STRACK O D L. A discrete numericalmodel for granular assemblies[J]. Géotechnique, 1979,29(1): 47–65. doi: 10.1680/geot.1979.29.1.47

[24] TSUJI Y, TANAKA T, ISHIDA T. Lagrangian numericalsimulation of plug flow of cohesionless particles in a horizontalpipe[J]. Powder Technology, 1992, 71(3): 239–250.doi: 10.1016/0032-5910(92)88030-L

[25] ZHU H P, ZHOU Z Y, YANG R Y. Discrete particle simulationof particulate systems: Theoretical developments[J].Chemical Engineering Science, 2006, 62(13): 3378–3396.doi: 10.1016/j.ces.2006.12.089

[26] ZHU H P, ZHOU Z Y, YANG R Y, et al. Discrete particlesimulation of particulate systems: A review of major applicationsand findings[J]. Chemical Engineering Science,2008, 63(23): 5728–5770. doi: 10.1016/j.ces.2008.08.006

[27] 杜逸穹. 旋振筛筛分过程的DEM 仿真研究[D]. 沈阳:东北大学,2011. doi:10.7666/d.J0125114

DU Yiqiong. Research on DEM simulation of spin vibrationscreening process[D]. Shenyang: Northeastern University,2011. doi: 10.7666/d.J0125114

[28] 赵永志,江茂强,郑津洋. 巴西果效应分离过程的计算颗粒力学模拟研究[J]. 物理学报,2009,58(3):1812 1818. doi:10.3321/j.issn:1000-3290.2009.03.068

ZHAO Yongzhi, JIANG Maoqiang, ZHENG Jingyang.Discrete element simulation of the segregation in Brazilnut problem[J]. Acta Physica Sinica, 2009, 58(3): 1812–1818. doi: 10.3321/j.issn:1000-3290.2009.03.068

作者简介

方潘,1986 年生,男,汉族,四川南充人,副教授,博士,主要从事流体机械、振动筛分技术、钻井工程等方面的研究。E-mail:ckfangpan@126.com

陆小刚,1996 年生,男,汉族,四川绵阳人,硕士研究生,主要从事振动筛分技术、计算流体力学等方面的研究。E-mail:1562942199@qq.com

石双全,1997 年生,男,汉族,四川巴中人,硕士研究生,主要从事振动工程、振动控制等方面的研究。E-mail:897050244@.qq.com

彭欢,1994 年生,男,汉族,四川德阳人,博士研究生,主要从事振动工程、振动控制等方面的研究。E-mail:917107468@qq.com

侯勇俊,1967 年生,男,汉族,四川盐亭人,教授,博士,主要从事机械振动利用和控制、石油矿场机械与井下工具、流体机械、机械动力学等方面的研究工作。E-mail:hyj2643446@126.com

编辑:牛静静

基金项目:国家自然科学基金(51705437);四川省重点研发计划(2020YFG0181)