某冶炼厂废水回用处理工艺介绍蔚志成

2024-06-25赵玉东

赵玉东

[关键词]冶炼废水;废水回用;废水处理

随着经济的发展,冶炼企业近年来工艺革新迅猛,用水量也在不断增大,成为用水主力军,随着国家和地方不断加强水资源用量的控制及废水排放标准的提高,企业废水回用势在必行。就目前全国水处理工艺技术的发展,利用膜分离技术处理冶炼废水逐渐成为冶炼企业深度处理的首选技术[2,3]。

膜分离术处理技术应用于冶炼废水的深度处理已经趋于成熟工艺,而膜技术的优点是结构紧凑、占地面积小、操作安全、易实现自动化控制且出水水质稳定可靠。但是渗透膜回收率有限,会产生一定量的浓水,浓水中含有各种有机物和无机盐,若直接排放会造成水资源的浪费,还会带来严重的环境污染[4]。这需要后续的多效蒸发进行蒸发结晶处理,不仅可以提高冶炼废水循环利用效率还可以达到水的零排放,解决了冶炼废水对环境的污染。

1. 某冶炼废水回收处理存在的难题

1.1 水质不稳定,各项指标变化大

某冶炼废水按水质分为酸性排水,普通生产排水。

酸性排水指制酸系统产生的污酸、脱硫系统产生的污酸含锌、铅、镉、铜、汞等多种重金属、砷金属、有机物等,其指标含量和原料矿粉的杂质含量有着直接关系,污酸会随着原料进入冶炼炉的杂质含量变化上下浮动,处理起来有一定的难度。目前污酸处理工艺主要有两种:一种是硫化法,另一种硫酸亚铁―石灰法。两种处理工艺都可以对污酸中F、As有很好的去除效果,但是部分杂质如部分重金属离子、Cl离子和有机物的去除效果不理想,同时在污酸中和过程中增加了Ca2+,产出的废水水质重金属、有机物、硬度等指标达不到生产用水的要求。

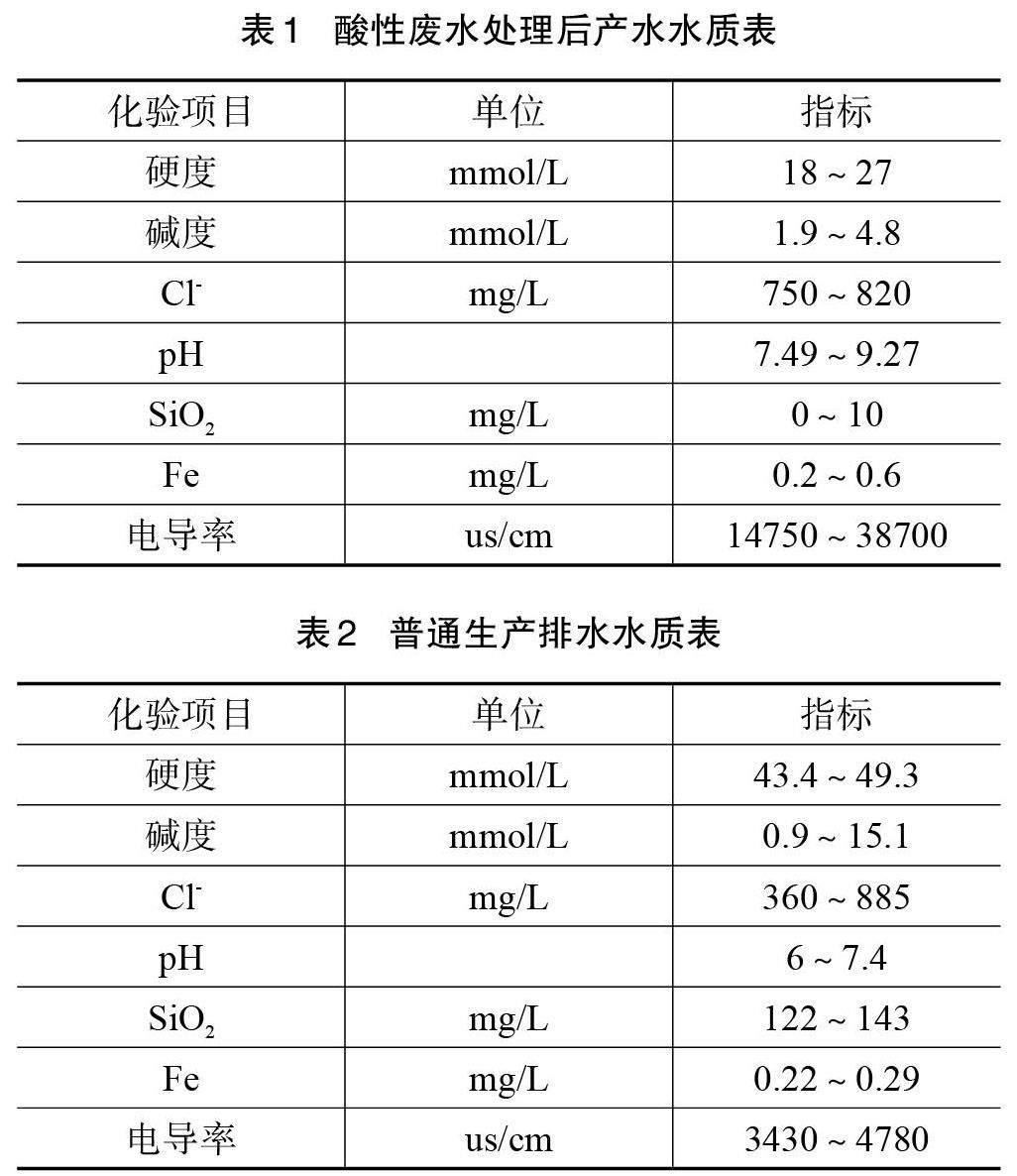

酸性废水经硫酸亚铁―石灰法处理后,其水质指标见表1。

普通生产排水指各车间排出的生产废水、循环水外排水及化学水处理站的脓水,无有毒有害污染物,水中含盐高、硬度高、二氧化硅高、铁高。其水质指标见表2。

1.2 处理难度大,回收成本高

冶炼废水的回收循环利用,必须要有一个配套完善的废水回收再利用工艺处理系统。首先制酸系统产生的污酸、脱硫系统产生的污酸,需要经过污酸处理系统进行初步处理。其次污酸处理完后形成的废水和反渗透产生的高浓水、循环水池排废水混合后经过前期预处理进行水质调节,才能进入膜深度处理系统。废水经过膜系统处理后80%以上的水可以回用,其中20%经过浓缩后的废水,想要继续回用,膜系统已经无法处理,需要经过蒸发系统进行浓缩结晶。

冶炼废水回用工艺复杂、参数控制要求高、处理难度大,回用的水可以当作生产用水,但是相比较地下水成本要高出很多倍,给企业增加了经济负担。冶炼企业在考虑到生产成本的情况下,一般很少会选择冶炼废水的回用,在不同省份环保要求下,有的冶炼企业对产生的冶炼废水进行简单处理后达标进行排放。

2 某冶炼厂废水回收处理工艺

在环保标准不断提高和水资源匮乏的双重压力下,冶炼废水的回用已经成为冶炼企业生产系统的首要任务。

随着水处理技术和设备的不断创新,以膜分离技术为主体的冶炼废水深度处理回收利用工艺已经成为石油化工、电力、冶金等行业中工业废水和循环水深度处理的首选技术,被大部分冶炼企业使用。某冶炼厂废水回用处理工艺步骤主要包括:预处理单元、超滤单元、抗污染反渗透膜单元、海水淡化膜单元[3]。通过膜分离技术真正地实现了冶炼废水的回用,但是膜系统回收率有限无法做到全部回收利用,这需要通过多效蒸发系统来处理海水淡化膜单元产生的浓水,进一步提高废水回收利用率,避免了水资源的浪费和冶炼废水给环境造成的污染。

工艺流程:

预处理单元→多介质过滤器→超滤单元→抗污染反渗透膜单元→浓水箱→浓水多介质过滤器→海淡膜单元→多效蒸发系统→冲渣水池。

2.1 预处理单元

预处理单元即为进入膜系统处理前的水质调节过程,冶炼废水的特点是硬度高、重金属离子含量高、二氧化硅高,水质较差无法满足进入膜系统处理的要求,因此需要用药剂对其进行水质调节。

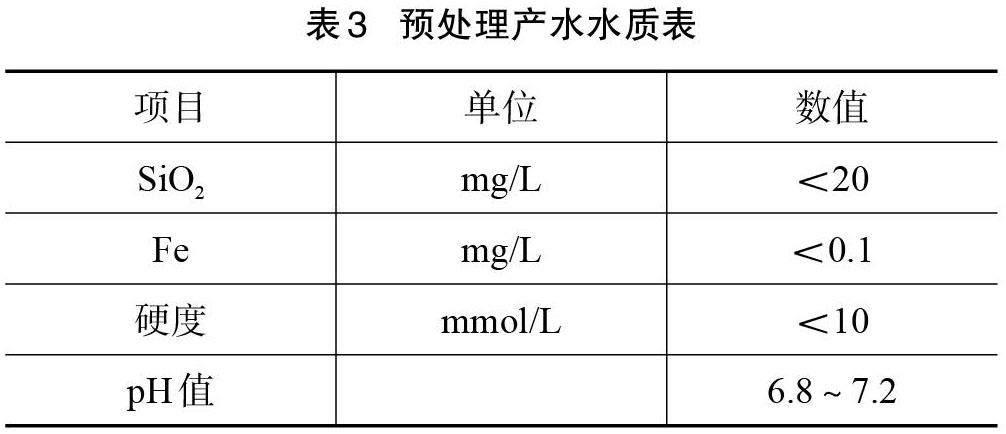

调节后的水质要求如表3。

工艺流程:冶炼废水→水质调节池(压缩空气+曝气头)→石灰乳→碳酸钠→板框式压滤机(滤液)→pH值调节(硫酸)→杀菌剂→清水池。

(1)水质调节过程中药剂和废水在传统的搅拌下反应慢而且不均匀,需要在调节池底部加装橡胶盘式膜片微孔曝气头,曝气头间隔0.5 m,气源为0.1 Mpa的压缩空气,此混合方式药剂和水可以充分混合快速反应,同时压缩空气可以将水中的Fe2+氧化成Fe3+使其和水中的OH-形成Fe(OH)3沉淀。

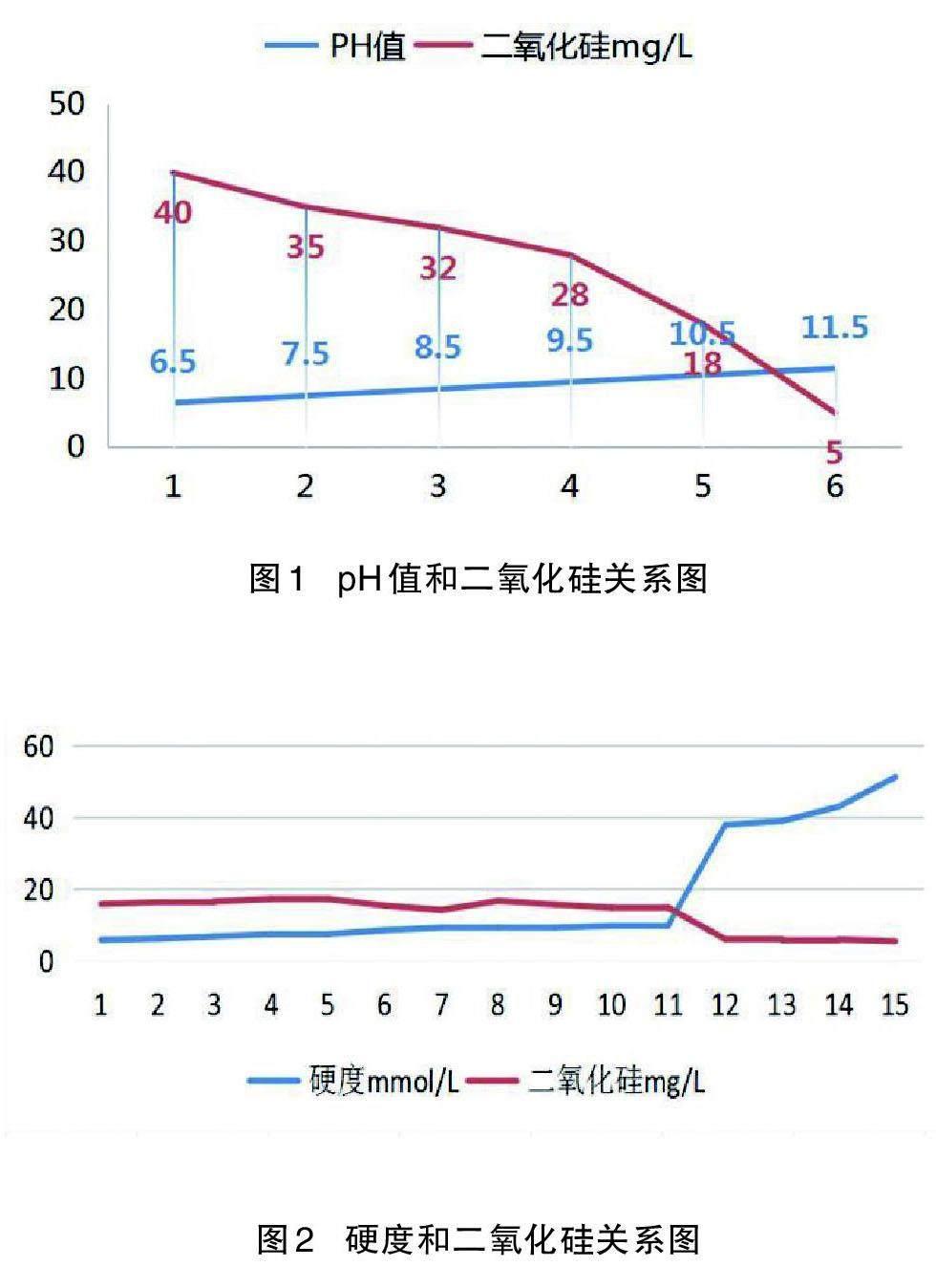

(2)废水在曝气作用下加入石灰乳溶液提高pH值,将pH值提高至11~11.5,废水中重金属和二氧化硅形成氢氧化物和硅酸钙沉淀,水中含量降低,其含量变化见pH值和二氧化硅关系图。但是石灰乳加入水中后引进了Ca2+含量会增加,导致硬度上升,后续需要加Na2CO3溶液将水中的Ca2+去除来降低硬度。

(3)废水加入石灰乳反应半小时后,加入Na2CO3溶液,使CO32-和Ca2+形成CaCO3沉淀来降低硬度。但是随着Na2CO3溶液不断地加入,废水中的二氧化硅会在水中反向溶解,溶解量会随着Na2CO3溶液的加入不断增长。因此Na2CO3溶液的加入量要进行严格控制,在硬度和二氧化硅两个指标之间找到一个平衡范围。

在实际生产过程中,经过不断的试验调节Na2CO3溶液的加入量,化验废水中硬度和二氧化硅的含量变化,经过对比和综合分析,硬度控制在5~7 mmoL/L 后,水中二氧化硅含量13~17 mg/L,此时废水的硬度和二氧化硅指标都符合进入膜系统前的指标要求,Na2CO3溶液用量少,生产成本低(图1、图2)。

(4)水质调节过程中形成的沉淀,通过板框压滤机过滤,过滤的清液pH值过高需要用硫酸进行回调,pH值控制在6.8~7.2,pH值过高或过低都会导致后续膜处理系统结垢,影响其产水水质或对膜产生不可逆的损伤,如果控制不及时可能导致膜直接报废,影响正常生产,造成经济损失。

2.2 超滤单元

工艺流程:清水池→超滤原水箱→超滤原水泵→多介质过滤器→超滤膜(产水)→超滤产水箱。

冶炼废水经过预处理单元后,板框压滤液避免不了带出浆液,过滤精度也达不到要求,需多介质过滤器进一步拦截,减少超滤单元中滤袋更换频次、预防浆液进入超滤膜划伤膜丝。

根据冶炼废水的性质,超滤单元一般采用外压式具有较强的抗氧化性及耐酸碱能力PVDF材质的超滤膜,通俗说就是污堵后抗清洗能力强。

超滤膜的作用就是进一步对多介质过滤器出水进行精滤,去除水中的淤泥、黏土等大颗粒以及和贾第虫、隐抱子虫、藻类和一些细菌等,降低水中的悬浮物和SDI,可以有效控制有机物对反渗透膜污堵风险。

超滤膜系统回收率可达90%,10%的错流水可以重新返回前期预处理系统进行水质调节。超滤膜根据其运行特点需要定期清洗,且清洗周期短、操作步骤繁琐,因此对自动化程度要求较高,需要设定运行程序后根据产水周期自动对其进行气洗、水洗、加强洗(加入药剂)等,来保证超滤单元的正常产水效果。

2.3 抗污染反渗透膜单元

工艺流程:超滤产水箱→反渗透原水泵→(还原剂+阻垢剂)反渗透膜产水(两段)→回用水箱→生产用水点→一段反渗透膜浓水→二段反渗透膜浓水→海淡原水箱。

前几道工序,只是对废水进行了物理过滤处理,其含盐量并未改变,需要利用反渗透膜性进行脱盐。由于冶炼废水成分复杂、水质较差,反渗透膜选用美国陶氏CR100,此膜特点是耐用、压差低水流分布均匀、抗污染性能好、耐化学清洗,膜稳定脱盐率在99.4% 以上,可以保证反渗透膜系统连续且稳定地运行[2]。

为了保证抗污染反渗透单元的回收率和运行效率,抗污染反渗透设置段间增压泵来发挥膜通量的均衡作用。同时在一段与二段之间设置旁通,一段与二段可以成套运行,也可以单段运行,当其中的一段膜污堵清洗时,可以切换到另一段继续运行,降低膜清洗时废水处理的运行压力。实现并控制膜通量均衡和抗污染级反渗透单元回收率达到70%以上。

抗污染反渗膜单元运行过程中,要重点监测进水实时电极电位(氧化性物质),根据监测数值及时控制加入还原剂的量,电极电位一般控制在100 mv以下,避免反渗透膜被氧化,脱盐率下降,影响产水水质。抗污染反渗透产水品质见表4。

2.4 海水淡化膜单元

工艺流程:海淡原水箱→海淡原水泵→多介质过滤器→(阻垢剂)海水淡化膜→产水→回用水箱→生产用水点→海淡浓水→多效蒸发原水箱。

海水淡化膜单元用来处理反渗透膜系统产生的浓水,根据浓水的水质特点,海水淡化膜系统膜型号选用具有高脱盐、低能耗的陶氏SW30HRLE-400。

抗污染反渗透膜单元产生的浓水会逐渐失去溶解平衡,无机钙、硅盐析出,形成新的平衡,析出的无机盐需利用多介质过滤器进行拦截,来降低海水淡化膜单元的袋式、保安滤芯的更换频次,预防颗粒物进入高压泵及海淡膜造成无机盐污堵。

由于反渗透膜单元产生的浓水中含盐量过高,为了保证海水淡化膜单元连续稳定地运行,其回收率一般设置在45%左右[3],海水淡化膜产水水质如表5。

海水淡化膜单元是膜分离技术处理的最后一步,冶炼废水通过反渗透膜、海淡膜不断地分离浓缩,回收率可达到80%以上,作为生产用水来回用。海水淡化膜系统产出20%的高浓水,膜分离技术已经无法再进行处理,冶炼企业可以根据实际情况利用这部分水作为冶炼炉冲渣水,还可以进行蒸发结晶进一步回收处理。

3 多效蒸发系统

多效蒸发是利用多效,在负压的情况下进行蒸发的一种方法,将前一效蒸发出的二次蒸汽作为后一效的热源进行再利用,以提高能量的利用率[5],效率远高于单效蒸发。

其主要的优点有:在负压下可以降低溶液的沸点、与常压相比传热推动力大,传热面积小、蒸发温度低对材料的腐蚀和热损失小、加热源可以采用低压或者低品位蒸汽[6],提高了能量的利用率。

目前国内废水蒸发系统技术成熟、设备创新快。金属冶炼企业得根据其自身特点,一般选用冶炼锅炉产生的余热蒸汽作为多效蒸发系统的热源,不仅可以节省运行成本,还可以对蒸汽进行冷凝回收利用。

一套多效蒸发装置主要由预热器、蒸发器、冷凝器、分离器、真空系统、泵、管件、阀门及控制系统组成。多效蒸发能量利用率高、运行稳定,被越来越多用户和行业所接受。

其工艺流程如图3:

海水淡化膜系统产出的浓水硬度、二氧化硅、有机物含量过高,已经无法再利用膜系统进行处理,这就需要利用多效蒸发系统对其进行蒸发结晶,当水中杂质浓缩到一定程度后进行脱盐。

根据海水淡膜系统产出的浓水水质特点,蒸发系统设备材质选择十分重要,分离器、加热器、泵、管道要选用耐高盐腐蚀的材质,来保证其后期运行稳定。

目前多效蒸发系统实际运行过程中,受物料物性、海拔、工艺参数、运行操作等因素影响,生产会有以下问题:

(1)真空度达不到生产要求,真空度不仅影响蒸发温度,还会对蒸发量、能耗比产生影响。

(2)进水水质,浓缩液含盐量较为复杂,不同盐分的析出温度不同,导致浓缩液脱盐率较低。

(3)脱盐效果不好,后续会导致加热器结垢换热效率降低,生产效率受影响。

(4)蒸发系统腐蚀严重,产水水质不达标影响正常生产。

蒸发系统中生产存在的问题是大部分企业的通病,想要使系统稳定生产以上问题必须分析解决,真空度不够一般是设备密封不好存在泄漏或者是冷凝器冷却水量不够,二次汽不能及时冷凝,造成二次汽堆积影响真空。

针对脱盐效果部分企业会升级更新脱盐装置,但是溶解度高的盐还是很难析出,脱盐效率依然有限,蒸发系统长时间运行腐蚀问题仍然存在。还有的企业根据盐分的析出温度不同将盐分类脱出,将有价值的盐和杂盐单独分离,有价值的盐进行外售,但是通过系统运行后综合成本过高,投入成本远大于销售成本,系统腐蚀还是没有得到解决。

该冶炼厂根据自身特点,结合公司实际情况,将多效蒸发系统的浓缩液当作冶炼炉的冲渣水。多效蒸系统取消脱盐步骤,彻底解决了多效蒸发系统出盐难和系统腐蚀的问题,不会产生固废盐,蒸发系统设备可以连续稳定运行,产水水质达标,蒸发系统生产运行实现了无人值守(表6)。

4 结语

本文主要介绍了某冶炼企业废水回用处理工艺,包括其水质特点、控制参数、运行存在的问题及优化措施等。该冶炼厂利用膜处理技术进行冶炼废水的深度处理,前期投资小,运行成本低,工艺操作简单,产水水质稳定,回收率高,可以最大程度地实现水资源的回用。多效蒸发系统自动化程度高,运行灵活,操作维护方便,对膜处理技术产生的浓水进行蒸发结晶可以做到冶炼企业的废水的零排放,减少了水资源的浪费和对环境的污染。