浅谈采用粘接技术的轻量化车门尺寸控制要点

2024-06-24宗金光刘新勇张铖伟张伟

宗金光 刘新勇 张铖伟 张伟

摘要:通过分析粘结技术相关技术特点、工艺流程、实际应用案例及关键工艺参数,通过粘接后的破坏性试验证明粘接技术的可靠性;分析采用粘接技术车门总成的MB1、MB2匹配数据,得出零部件之间的间隙和面差匹配关系,总结采用粘接技术的轻量化车门综合匹配的控制要点。

关键词:轻量化;粘结技术;尺寸工程;破坏试验;MB1;MB2;综合匹配;间隙;面差

我国是全球汽车产销第一大国,新能源汽车总销量达到全球新能源汽车销量的60%。在“双碳”目标约束下,轻量化成为汽车主机厂碳减排关注的焦点。根据《节能与新能源汽车技术路线图2.0》提出的轻量化系数总体目标,要求在2025年、2030年、2035年纯电动汽车车轻量化系数分别要降低15%、25%、35%;轻量化近期围绕完善高强度钢应用体系为重点,中期以轻质合金应用体系为方向,远期以多元材料混合应用体系为目标[1]。

在销量和碳减排双重目标趋势下,轻量化金属材料与非金属材料混合使用,无法使用传统钣金焊接工艺,如何连接成了困扰主机厂的技术难题之一。

粘接技术介绍

1.粘接技术特点

相对于机械紧固连接和焊接技术连接,粘接技术中胶粘剂应力分布十分均匀,被粘接物强度和刚性全部得以均匀作用于连接面,同时具有高强度、低成本、轻质量的优势。粘接工艺不仅可调节不同材料被粘物之间热膨胀系数之间的特性差别,还具有防腐、密封等功能。实际应用中,粘接技术已经在新能源汽车电池包上开始应用,如底板的拼接,其结构胶的最大抗剪力可以达到40MPa[2]。

2.粘接技术主要工艺流程

粘接技术主要工艺流程(见图1)包括:表面处理、涂胶、组装、固化、检查和修整,根据主机厂需求不同工序处理方式也不尽相同,例如表面处理可以人工擦拭也可以火焰处理;涂胶可以人工涂胶也可以机器人涂胶等。

3.粘接技术与汽车轻量化相结合,实现金属与非金属之间连接可靠

高强度钢、铝合金材料、镁合金等金属材料,低密度、薄壁化PP材料,玻璃纤维、碳纤维、再生植物纤维增强复合材料等非金属材料,在材料本身和应用开发方面在电动汽车领域都取得了快速的发展,凭借优异的性能表现,开始在汽车轻量化的进程中大显身手。随之而来的问题是,混合材料的结构带来了连接技术的难题,当复合材料等非金属材料加入之后,粘接技术是比较可靠的一种连接方式。

4.粘接技术在电动汽车主要应用部位

粘接技术在电动车应用部位主要集中在:车门、尾门、前舱盖和天窗。

1)塑料尾门粘接(见图2a)和车门粘接(见图2b)粘接材质是:PP/ABS/PC+LGF/MD/CFRP。

2)发动机罩粘接(见图2c)粘接材质是:PP/ABS/PC/SMC/CFRP;天窗支架、行李架粘接(见图2d)粘接材质是:PBT/SMC/CFRP。

粘接技术工艺应用

1.工艺说明

以某主机厂为例,使用粘接技术的部件有车门、后备门、扰流板三种零部件,其中外板采用PP-T20/30材质,内板采用冷轧板材质;采取火焰处理+粘接技术的工艺模式。

2.工艺流程

以某主机厂左车门总成粘接线工艺为例,其工艺流程如下(见图3):

1)火焰处理工序主要流程:①对车门外板内表面粘接区域进行酒精擦拭;②将放置在火焰处理平台上开启火焰处理,选择左车门进行火焰处理;③进行达因值测量。

2)粘接工序主要流程:①机器人抓取左车门外板胎膜至放件区;②将外板放置在胎膜上,机器人移至涂胶区;③将清洁后的左车门内板放置在胎膜上;④选择左车门涂胶开始机器人涂胶;⑤机器人抓取外板与内板合膜;⑥保压3min,温度70℃;⑦静态放置6h;⑧检查合格后入库。

3.关键控制参数

粘接技术主要控制参数有:涂胶区达因值、涂胶尺寸/类型/比例及粘接牢固性等(见表1)。粘接完成后通过破坏性实验可以看到粘接部位钣金件(见图4)和塑料件(见图5)牢固结合。

图4 内板钣金骨架破坏实验后状态

图5 塑料外板破坏实验后状态

综合匹配

汽车综合匹配是一个反复匹配分析和改进提升的过程。运用各种技术手段,对冲压件、焊接分总成件、焊接总成件、外覆盖件和车身骨架进行匹配和测量分析;对尺寸、配合、缝隙及平整度等匹配结果进行评价,分析缺陷产生的原因,指导模具改进,调整工装设备,优化工艺参数、产品设计和产品技术规范的更改。

汽车综合匹配主要分为4个阶段:预匹配认可(MB1)、匹配认可(MB2)、零部件提交保证书(OTS)和试装认可(MB3)[3]。

本文以某主机厂生产的A0级轿车为例,将粘接后的门总成在匹配过程中遇到的尺寸问题进行汇总,将其中关于间隙和面差的一些共性问题的原因,利用左车门总成这一个零部件进行阐述和说明。

1.车门MB1匹配

1)左车门骨架结构内板(以下简称内板)在MB1匹配认可中共计检测22个点(见图6),间隙(G)和面差(F)分别测量点数合格率要求≥90%,MB1匹配判定合格。实测3个零部件合格率分别为:①G:90%,F:91%;②G:81%,F:86%;③G:95%,F:86%。

图6 左车门内板检测点位分布

2)左车门塑料外板(以下简称外板)在MB1匹配认可中共计检测18个点(见图7),间隙和面差分别测量点数合格率要求≥90%,MB1匹配判定合格。实测3个零部件合格率分别是:①G:83%,F:94%;②G:81%,F:77%;③G:100%,F:94%。

图7 左车门外板检测点位分布

3)内板和外板分别检测三个件,三个件分别有一个件合格。某主机厂根据项目进度对三组件进行了车门粘接,对粘接工艺及粘接后的尺寸进行验证和分析。为更直观地分析,本文只列举部分点位进行间隙(见表2)和面差(见表3)分析。

2.车门MB2匹配

1)左车门总成(以下简称:门总成)在MB2匹配中共计检测19个点(见图8),间隙和面差分别测量点数合格率要求≥85% MB2匹配判定合格,实测3个零部件合格率分别是:①G:85%,F:92%;②G:76%,F:85%;③G:92%,F:85%。为更直观地分析,本文只列举部分点位进行间隙(见表2)和面差(见表3)分析。

图8 左车门总成检测点位分布

综合匹配MB1/MB2分析

1.MB1、MB2间隙尺寸匹配分析

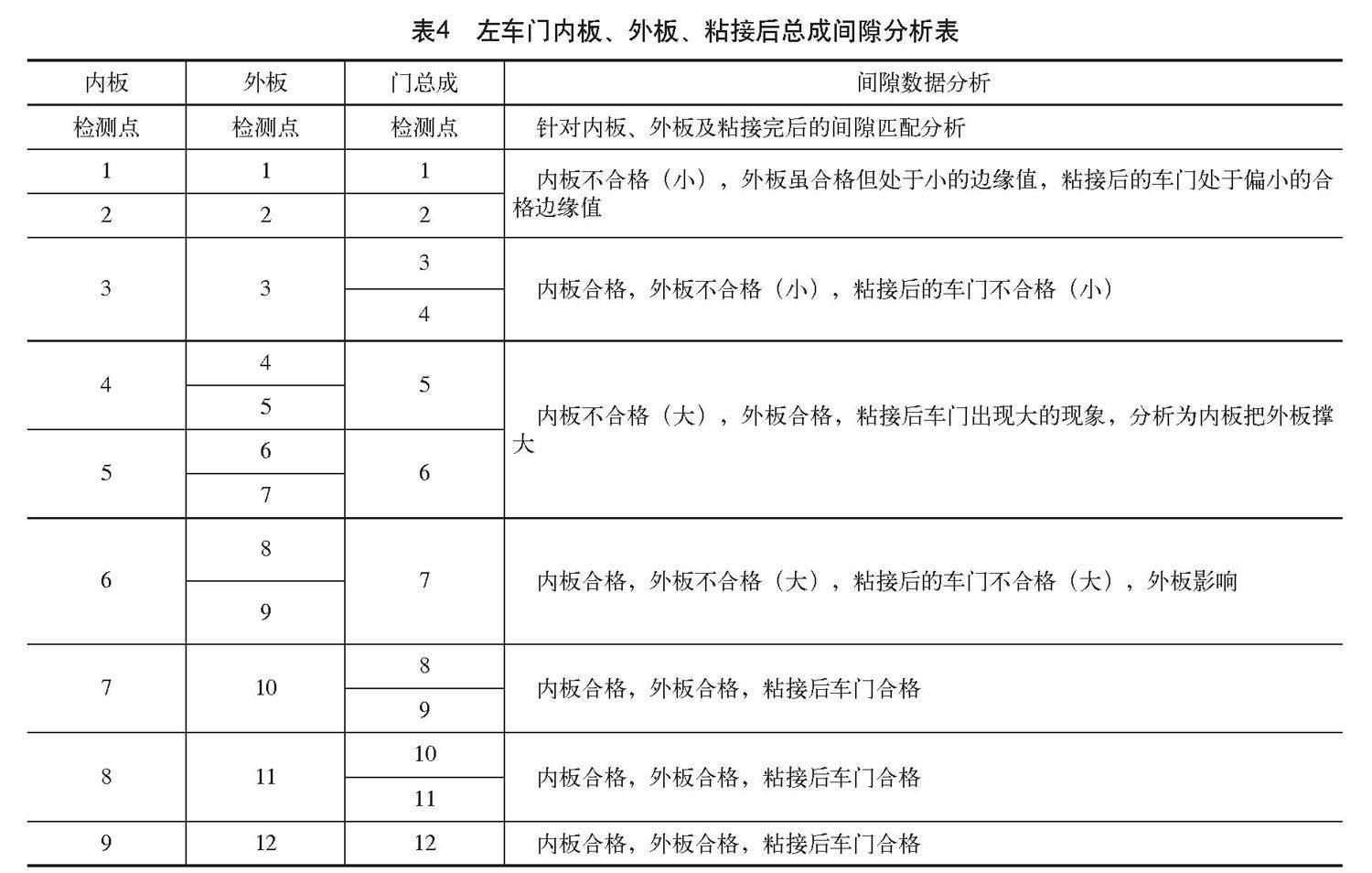

根据表2数据,对每组匹配点进行匹配间隙分析,得出每组匹配数据之间的匹配关系和相关尺寸影响(见表4)。

通过表2和表4间隙分析得出结论如下:

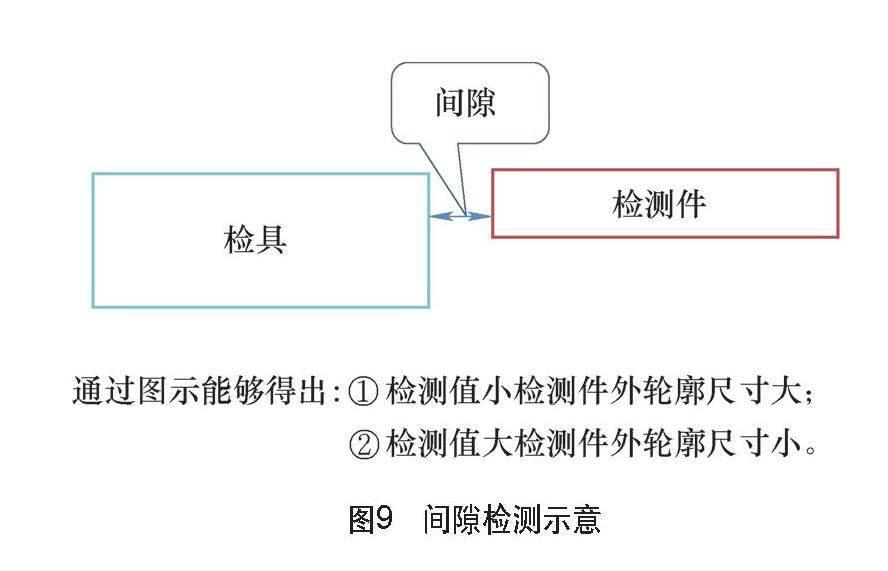

1)间隙解释:检具检测间隙越大表示零部件外轮廓尺寸越小,反之同理(见图9)。表4中(小)和(大)代表的是零部件实际尺寸比标准小或大。

2)内板检具间隙合格情况下,总成件尺寸受外板尺寸影响比较大,即外板尺寸大,总成件尺寸也随之变大,反之也随之变小。

3)内板实际尺寸变大且超出标准范围对粘接后尺寸有影响,即内板尺寸变大能够使车门总成外板产生一定的变形,而内板实际尺寸小的状态下,对车门总成尺寸影响不大。

2.MB1、MB2面差尺寸匹配分析

根据表3数据,对每组匹配点进行匹配面差分析,得出每组匹配数据之间的匹配关系和相关尺寸影响(见表5)。

通过表3和表5面差分析得出结论如下:

1)胶粘工艺能够吸收内板、外板波动的面差,即内板、外板同时走下差或内板走下差外板走上差均能够有一定的吸收波动。

2)胶粘工艺吸收面差超差具有一定的范围,即内板不能超出极限值0.2mm,外板不能超出极限值0.35mm。

3)胶粘工艺对外板面板面差吸收较内板大,应重点控制内板单件的面差。

结语

综上所述,在汽车轻量化的发展中,总会涌现出一系列的新技术,同时也会给汽车设计和制造工艺带来新的挑战和发展机遇。粘接技术对汽车轻量化起到混合材料连接作用,但是在总成件尺寸控制方面,外板对间隙影响较大,内板对面差影响较大,甚至起到定性作用。所以,再循规蹈矩地采用传统尺寸控制方法和标准对零部件尺寸进行把握,会造成有的位置可以放宽,有的位置就必须要严格要求的问题。粘接技术本身的加紧力矩、涂胶厚度等也会给总成件的尺寸带来一定的影响。

随着轻量化的技术的进步,各种技术方案之间相互作用和影响,会进一步推进汽车制造技术整体性进步和发展。

参考文献:

[1] 中国(德国)研发创新联盟.轻量化发展白皮书2022[R].2022.

[2] 李子东,李广宇,于敏.现代胶粘技术手册[M].北京:新时代出版社,2002.

[3] 戴竞.车身精度综合匹配和样板拼车的建立[J].汽车工艺与材料,2014(4):21-23,28.