红花采摘机器人移动平台设计与分析

2024-06-17路昊郭辉高国民董芙楠武天伦

路昊 郭辉 高国民 董芙楠 武天伦

摘要:针对红花采摘移动平台自走能力差,在不平整田间地面工作时位姿发生倾斜等问题,设计一种红花采摘移动平台,并对移动平台的整体性能进行理论分析,确定移动平台结构设计的合理性。通过ANSYS静力学分析模拟移动平台在弯曲、扭转工况下的位移量和等效应力,得到移动平台最大变形量为2.95 mm,发生在移动平台的右后轮位置;最大应力为235.8 MPa,发生在后轮车架连接位置;整体位移量和应变较小,移动平台结构满足要求。对设计的移动平台进行越障与爬坡性能试验,试验结果表明:移动平台可以顺利启动并保持一定速度匀速行走,动力性能良好,极限越障高度为61.2 mm,纵向极限倾翻角等于19.7°,横向极限倾翻角为18.3°。设计的移动平台具有较好的结构和性能,可为红花采摘作业机械提供综合应用平台并可为后续的实地田间试验提供支撑。

关键词:红花;采摘移动平台;性能分析;静力学分析;越障试验

中图分类号:S225.1

文献标识码:A

文章编号:2095-5553 (2024) 06-0242-08

收稿日期:2022年1月13日

修回日期:2023年 3月 28日

*基金项目:新疆维吾尔自治区自然科学基金(2022D01A177)

第一作者:路昊,女,1997年生,山东滨州人,硕士研究生; 研究方向为农业装备。E-mail:372379224@qq.com

通讯作者:郭辉,男,1979年生,乌鲁木齐人,副教授;研究方向为特色作物采收关键技术与装备。E-mail:gh97026@126.com

Design and analysis of mobile platform for safflower picking robot

Lu Hao, Guo Hui, Gao Guomin, Dong Funan, Wu Tianlun

(College of Mechanical and Electrical Engineering, Xinjiang Agricultural University, Urumqi, 830052, China)

Abstract: In view of the poor self-propelled ability of the safflower picking mobile platform and the tilting of the position when working on uneven field ground, a safflower picking mobile platform was designed, and the overall performance of the mobile platform was analyzed theoretically to determine the rationality of the structural design of the mobile platform. The displacement and equivalent force of the mobile platform under bending and torsion conditions were simulated by ANSYS static analysis, the maximum deformation of the mobile platform was 2.95mm, which occured at the right rear wheel position of the mobile platform, the maximum stress was 235.8 MPa, which occurred at the rear wheel frame connection position, the overall displacement and strain was small, and the mobile platform structure met the requirements. The obstacle crossing and climbing performance test of the designed mobile platform was carried out, and the test results showed that the designed mobile platform could start smoothly and keep a certain speed to walk at a constant speed with good power performance, the ultimate overrun height was 61.2mm, the longitudinal ultimate tipping angle was equal to 19.7°, and the transverse ultimate tipping angle was 18.3°. The designed mobile platform has a good structure and performance, which can provide a comprehensive application platform for safflower picking machinery and can provide support for subsequent field trials.

Keywords: safflower; picking mobile platform; performance analysis; static analysis; obstacle crossing test

0 引言

红花又称为草红花,广泛地被用于与活血止痛有关的病症上,而且红花成熟后结成的红花籽,是世界三大保健品之一红花油的主要原材料。在数十个世纪前,我国新疆地区就开始了红花的种植,遍及较多的地区,就目前来看,新疆的红花产量已经位列全国之首。由于红花采摘费事费力,而且成本较高,因此红花产业的发展受到限制[1],而且红花开花时间比较集中,花期短,如果采摘不及时会造成红花的损失率增大。随着信息技术和农业的结合,使用移动平台作为载体进行农业作业时对复杂地形具有较大的工作灵活性[2],可以将人解放出来,并且可以提高作业效率。因此针对红花采摘设计研制一种移动平台是解决在节省劳力,提高效率和质量等方面具有比较大的意义。

国内外诸多的研究工作者对各种各样的移动平台进行了研究,做了众多创新与改良。伍锡如等[3]设计了一种针对苹果采摘的移动平台,该移动平台由四轮独立驱动,同时配有激光测距仪,可检测距离50 cm外的障碍物,该移动平台适应性强,具有良好的避障能力。Bao等[4]设计了一种专门在山地果园环境中工作的通用移动平台结构,采用履带式结构,通过电力驱动。Zhang等[5]设计了一种可以全向运动的移动平台,移动平台采用麦克纳姆轮,可以实现横向、纵向等复杂的运动,每个车轮与车身通过弹簧悬架连接,可以减轻车身的晃动,保证移动平台运动过程中的平稳性。Fan等[6]设计了一种由六个轮腿单元组成的移动平台,采用曲柄电机和俯仰连杆电机驱动联合实现越障功能,具有高机动性。以上所述移动平台只能适用于田间地形良好的情况,当田间地形不平整时,无法保证采摘平台的水平。针对田间红花采收的机械有梁丹丹等[7]设计了一种可移动式的红花采摘行走装置,该装置主要由机架和地轮组成,依靠人力推动在田间行走进行红花的采摘工作,该装置是针对气吸式的采摘机构而设计的,还未完全实现自动化在田间的行走。目前针对红花采收的机械大多以人工背负式或手持式为主,还未完全摆脱人工的参与,自动化水平低,采收效率低。

因此本研究结合红花种植规模和种植地形等要求,为实现红花采摘机器人移动平台的自主化行走和位姿调整,设计一种红花采摘机器人移动平台。该移动平台采用两个万向轮通过两个驱动电机的差速运转进行方向的转动,驱动方式采用链轮链条驱动带动驱动轮在田间行走,针对田间地势不平而影响采摘机械臂采摘精度问题,该平台安装有4个电动推杆,在不平整的田间可通过调整电动推杆伸缩量使采摘平台保持水平,保证采摘精度。

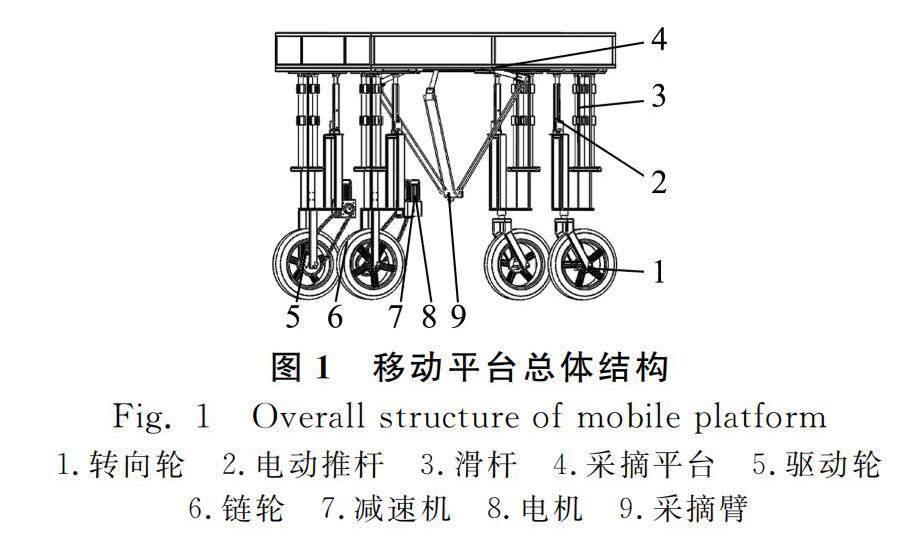

1 移动平台整体结构

1.1 工作环境与总体结构

农田间作业环境复杂,需要设计高性能的采摘机械,有一定的越障性能和支撑强度,从而避免在工作过程中损伤作物,因此为红花采摘工作设计一种适应性移动平台。设计的红花采摘机器人移动平台适用于田间规范化种植的红花采摘,即红花生长高度一般在450~750mm之间,行间距为200~450mm,田间红花种植存在地面不平整情况。移动平台的设计涉及多个方面,因此移动平台各个部分选择方案如下:(1)电机驱动惯性低,具有高的可靠性,适合高精度的场合,因此移动平台采用电力驱动方式。(2)轮式行走的方式容易控制而且转向灵活,易于控制,因此设计的移动平台采用轮式行走方式。(3)四轮行走方式具有结构简单,稳定性好的优势,因此移动平台选择四轮行走方式。移动平台采用间歇式行进的方式,通过万向轮进行转向,转向控制通过驱动电机的差速实现,由于前轮驱动性能好,传动效率高[8],因此采用前轮驱动后轮转向的形式。(4)移动平台箱体要放置采摘臂及各种元器件,因此要预留出相应的空间,使各个部分不受干扰。(5)由于地面高低不平的情况,移动平台在采摘过程中会由于地面不平整的情况而出现采摘平台倾斜的状况,由于移动平台是机械臂的搭载载体,因此当移动平台倾斜时,相机所识别的红花采摘区域的红花三维坐标会发生改变,影响机械臂的采摘精度,因此要保持移动平台的水平,因此平台要实时调节的移动平台高度。移动平台采用4个电动推杆作为调节机构,根据平台倾斜情况可实时调节高度来保证采摘平台的平衡与稳定性。移动平台作为机械臂的搭载平台,其在田间行走的工作流程为:移动平台行进到需要机械臂采摘的红花位置,制动停车,电动推杆根据采摘平台的倾斜情况进行采摘平台的调平,调平结束后,由机械臂采摘红花,等待该区域红花采摘完成之后前往下一个区域进行工作。

根据红花种植模式与红花的生长高度要求,移动平台采用骑跨式采摘。设计移动平台的各结构参数为:移动平台整体最低高度为1100mm,最大高度为1300mm,设计前后轴距1300mm。由于不同区域田间种植的红花种植行距存在差异,因此设置左右转向轮和驱动轮间距可调,可调范围为900~1100mm,可跨二行或三行进行采摘红花。移动平台各支腿的支撑机构采用直线滑杆和角钢,安装在移动平台的4个对角位置,滑杆由固定轴承座固定在角钢上,增加移动平台的承载能力。移动平台总体结构如图1所示,由红花采摘要求,主要由采摘平台、滑杆、电动推杆、转向轮、采摘臂、电机、减速机、链轮、驱动轮组成。采摘平台由40mm×20mm×2mm的方钢焊接制成的长宽均为1500mm的正方形结构,实现轻量化设计。采摘平台可放置采摘机器臂,电池,双目相机,控制柜及其他电子装置。移动平台各部分机构之间通过螺栓连接,可方便拆卸和安装。考虑到红花行间距为400mm,作业环境狭窄,因此对移动平台的传动系统在空间限制上要求严格,传动系统一般分为带传动和链传动,但其中带传动有时会有明显的打滑或者弹性滑动产生,因此移动平台采用链传动方式对其传动系统进行设计[9]。采用链轮链条驱动带动驱动轮在田间的行进。减速器采用直角减速器,可以减小安装空间。驱动机构主要部件为电机,直角减速机,链条,主动齿轮,从动齿轮组成,电机与直角减速器连接,减速机通过特有的支架固定在驱动轮支架上,与减速机轴相连的主动齿轮带动与驱动轮转动轴相连的从动齿轮完成动力传输,进而使轮子转动。

1.2 关键部件设计

位姿调节机构由包括电动推杆与三角支撑机构,三角支撑包括滑杆、角钢,安装在移动平台的四个支腿位置电动推杆与移动平台采用螺栓连接,三角支撑与移动平台上端采用螺栓连接,下端采用焊接,上端采用螺栓连接可根据红花种植行距随时调节移动平台的左右间距。移动平台通过电动推杆的伸缩运动带动滑杆的上下升降,以电力控制驱动机械结构,从而实现在田间不平地面工作时的位姿调整,保证移动平台采摘平台的水平。也可根据红花的生长的高度进行整体移动平台的升降,从而保证红花在移动平台机械臂的采摘范围内,实现精准采摘。四个独立的行走支腿,采用电动推杆与三角支撑共同作用的方式,不仅具有位姿调整的作用,还可以增大移动平台的整体承载能力,在移动平台越障爬坡过程中保持底盘的稳定性。

2 性能分析

移动平台作业的田间地形复杂,在复杂环境下的适用性能有静态稳定性、通过性、牵引力和阻力性能[10]。对移动平台进行性能分析,可以为后续的静力学仿真提供依据。

2.1 移动平台支撑力性能分析

移动平台的整体重量是由4个支腿上的电动推杆与角钢承载的,对4个电动推杆进行力学研究,可以得到单个电动推杆的受力情况,从而分析电动推杆的支撑性能是否满足要求。在对移动平台进行支撑性能分析时,假设移动平台无论受力与否,都不会发生形变[11]。由于电动推杆是线性运动结构,所以4根电动推杆只允许上下移动,因此仅对竖直方向进行受力分析。

移动平台水平时,4根电动推杆受力相同,此时不会出现单个电动推杆受力最大的情况,只有当移动平台倾斜时,整体重量会落到某一根电动推杆上,分析此时电动推杆的最大受力,只有当电动推杆的推力大于最大受力,电动推杆才能将移动平台调平。

如图2所示,对倾斜状态时的移动平台建立静力学模型分析各电动推杆受力大小。O-XYZ为固定坐标系,O-X1Y1Z1为相对坐标系。平台重心P(PX,PY,PZ),移动平台X轴倾角α,Y轴倾角β。

移动平台在空间中绕XY轴旋转后的旋转矩阵为

R=RXRY=cosα0sinβ

sinαsinβcosα-sinαcosβ

-cosαsinβsinβcosαcosβ(1)

O-XYZ坐标系中电动推杆P1、P2、P3、P4的坐标为

P1=-a2,-a2,0T

P2=-a2,a2,0T

P3=a2,a2,0T

P4=a2,-a2,0T(2)

移动平台旋转矩阵R后,电动推杆P1、P2、P3、P4坐标为

P1=-a2cosβ,-a2(sinαsinβ+cosα),a2(cosαcosβ-sinα)T

P2=-a2cosβ,-a2(cosα-sinαsinβ),a2(cosαcosβ+sinα)T

P3=a2cosβ,a2(sinαsinβ+cosα),a2(sinα-cosαsinβ)T

P4=a2cosβ,a2(sinαsinβ-cosα),a2(-cosαsinβ-sinα)T(3)

根据平衡条件,移动平台倾斜后的平衡方程为

∑NX=0 ∑NY=0 ∑NZ=0(4)

式中:NX——X方向力矩;

NY——Y方向力矩;

NZ——Z方向受力。

移动平台初始位置平衡方程为

∑4i=1Ni-G=0

∑4i=1NiPY-GPY=0

∑4i=1NiPX-GPX=0(5)

假设四条电动推杆全部受到了同等的力,则满足形变平衡方程

N1L1+N3L3=N2L2+N4L4(6)

式中:Ni——各电动推杆的内力;

Li——电动推杆原长。

移动平台到水平状态时重心坐标为P(0,0,0),将式(3)代入式(5)得

N1+N2+N3+N4=G

(N3-N1)a2(sinαsinβ+cosα)+

a2(sinαsinβ-cosα)(N4-N2)=0

-a2cosβ(N1+N2+N4-N3)=0(7)

由式(6)、式(7)可得出各电动推杆与移动平台倾角的关系,在读取倾角传感器的倾角数据后,就可得出各电动推杆受力状况。由三角函数分析知α和β的最大倾斜角度均为11.54°,把最大倾斜角度代入公式后得到电动推杆最大受力为800N,由于电动推杆长度限制,移动平台倾斜角度达不到11.54°,所以电动推杆最大受力小于800N,选取的电动推杆最大推力为1000N,因此移动平台的支撑符合要求。

2.2 稳定性能分析

移动平台的横向稳定性能是指当移动平台在田间工作时,当遇到斜坡时不会产生倾翻和滑移的能力。由于移动平台的底盘较地面高度较高,因此移动平台的重心较高,而且移动平台的高度是可变的,所以重心高度随平台的高度的变化而变化,在斜坡上行走或工作时不易保持稳定性,所以移动平台的稳定性能是确保移动平台在坡道行驶的一个重要指标。移动平台的稳定性能有纵向和横向极限翻倾角。

2.2.1 纵向极限翻倾性能分析

纵向极限翻倾角是指当移动平台在坡道上静止时,始终保持车体稳定且不产生纵向翻倾的最大坡度角称为纵向极限翻倾角。当移动平台在上坡时(图3),由受力分析建立如式(8)所示。

F1+F2=Gsinαlim

Z1+Z2=Gcosαlim

Gsinαlimh+Z2H-GcosαlimH2=0(8)

式中:F1、F2——前后轮制动力,N;

Z1、Z2——土壤对车轮的支反力,N;

αlim——上坡极限倾翻角,(°);

H——轴距,H=1.3m;

h——重心到地面的距离,h=1.3 m;

H2——后轮到重心的距离,H2=0.65 m。

当移动平台处于上坡的翻倾极限状态时,Z1=0,此时,αlim=arctanH2h=26.6°。

分析可知重心位置靠前,上坡性能越好,重心位置靠后,下坡性能越好,为了保证上坡和下坡具有相同良好的性能,将移动平台的重心位置设置在移动平台的中心,使重心位置到前轮和后轮距离相等,此时移动平台的上坡和下坡纵向极限倾翻角相同,都为26.6°。

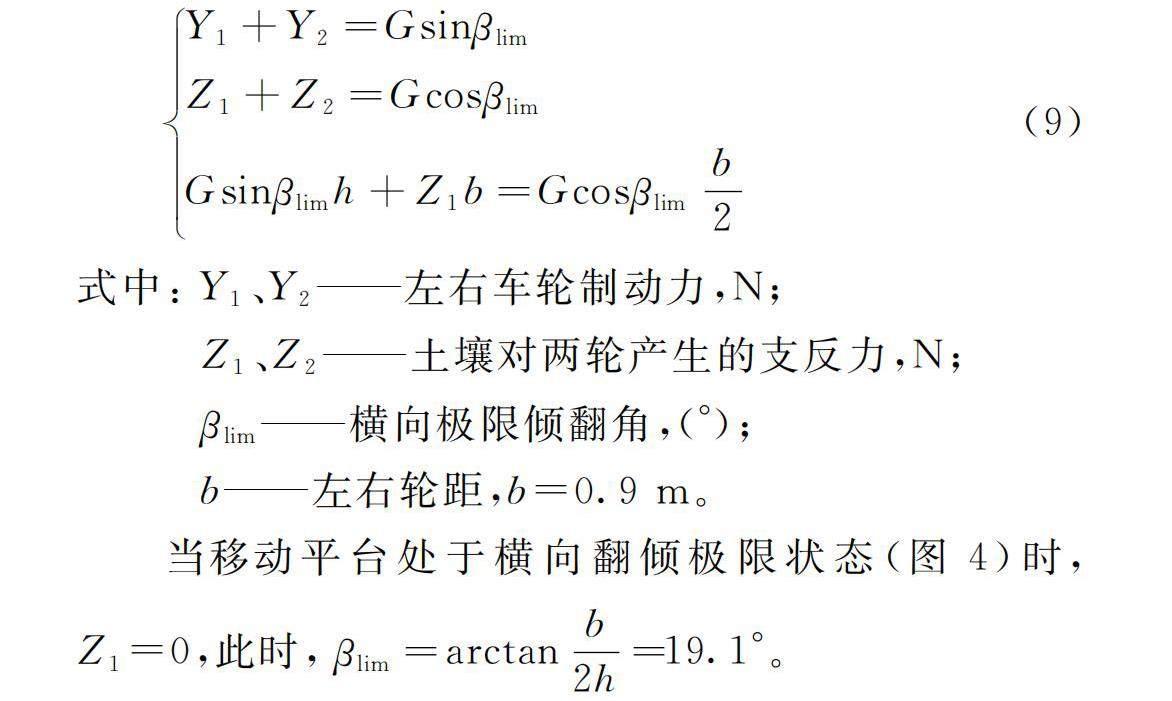

2.2.2 横向极限翻倾性能分析

Y1+Y2=Gsinβlim

Z1+Z2=Gcosβlim

Gsinβlimh+Z1b=Gcosβlimb2(9)

式中:Y1、Y2——左右车轮制动力,N;

Z1、Z2——土壤对两轮产生的支反力,N;

βlim——横向极限倾翻角,(°);

b——左右轮距,b=0.9 m。

当移动平台处于横向翻倾极限状态(图4)时,Z1=0,此时,βlim=arctanb2h=19.1°。

2.3 前轮越障性能分析

移动平台在进入田间工作时由于地形凹凸不平,因此要研究移动平台在田间地形工作时能否跨越障碍的能力,移动平台在工作时处于低速状态,可转化为静力学问题分析[12]。在分析过程中忽略轮胎变形。

由图5可知前轮碰到障碍时,受力如式(10)所示。

FP1cosα1+μFP2-μFP1sinα1=0

FP1sinα1+μFP1cosα1-FP2-G=0

FP1Dμ2-FP2Dμ2+GH1-FP2H=0(10)

式中:μ——土壤附着系数,μ=0.9;

FP1——障碍对前轮的法向作用力,N;

FP2——后轴载荷,N;

α1——前行走轮法向作用力与水平面夹角;

D——车轮直径,D=0.4 m;

H1——行走轮前轴至重心距离, m;

h1——前轮越障高度,mm。

由几何关系可知,sinα=1-2h1/D,代入式 (10)可得

h1=D21-μD2H1-μD2Hδ2+1-μD2H22+1-μDHδ2+1-μD2H2+

D2μD2H1-μD2Hδ2+1-μD2H2(11)

其中,δ=1μ-1+μ2μ·H1H-D2H(12)

将D、H1、H、μ代入式(11)得前轮越障高度为86.1 mm,且越障高度与D和H1有关,当D和H1越大,越障性能越好。在越障性能分析中,以前轮越障能力作为整个移动平台越障性能的指标,因此当前轮越障能力达到要求时,后轮越障能力也可满足要求。

由于重心位置在移动平台的中心,加之重心位置的改变对越障高度的影响不大,因此越障高度h1只与车轮直径D有关。提高移动平台的越障性能可选择直径较大的轮。

2.4 移动平台直线行走性能分析

2.4.1 阻力分析

移动平台在田间地面的行走要克服各种形式的阻力,主要有轮胎与地面接触的滚动阻力Ff,静止启动阻力Ff1,移动平台行走所受的空气阻力Fw,移动平台上坡行走时所受坡道的坡度阻力Fi,移动平台加速行走时受到的空气加速度阻力Fj[13]。因此移动平台受到的阻力之和为:

F1′=Ff+Fw+Fi+Fj

Fw=12CBρv2

Ff=mgfcosβ1

Fi=mgfsinβ1

Fj=ma(13)

式中:F1′——驱动轮的阻力,N;

β1——田间地形倾斜角度;

Ff——滚动阻力,N;

Fw——空气阻力,N;

Fi——爬坡阻力,N;

Fj——加速度阻力,N;

C——空气阻力系数;

B——迎风系数,m2;

ρ——空气密度,kg/m3;

f——滚动阻力系数;

m——移动平台自重,kg;

a——移动平台行走的加速度,m/s2;

v——移动平台行走速度,m/s。

由于移动平台工作时的速度较低,空气阻力可忽略不计。田间地面滚动阻力系数f=0.025~0.035,取中间值,f=0.030。对田间地形坡度进行测量,移动平台行驶最大坡度小于15°,取β1=15°,将各参数带入计算可得移动平台行走时阻力为863N。

2.4.2 牵引力分析

移动平台的牵引力反映行走机构的动力性能[14],

驱动轮的牵引力是由驱动电机经减速器和齿轮后传递的,驱动轮产生的牵引力为

F2′=TiN2rN1(14)

式中:F2′——驱动轮的牵引力,N;

r——驱动轮半径,r=0.2 m;

T——驱动电机转矩,N·m;

i——减速机减速比,i=52;

N2——从动轮齿数,Z2=30;

N1——主动轮齿数,Z1=12。

由移动平台所受阻力大小选择移动平台驱动电机的功率

P=F1′v1 000=1.04 kW

移动平台行走速度v=1.2m/s,由于移动平台采用的是两轮驱动行走方式,所以每个电机的功率为0.502kW,为了保证移动平台具有更好的牵引性能及市面上已有的电机性能参数,选择功率为0.75kW的驱动电机,驱动电机的额定转矩为2.4N·m,最大转矩为7.2N·m,经计算得出牵引力为1560N,最大牵引力为4680N。对移动平台进行牵引力和阻力计算得出,牵引力大于阻力,因此移动平台动力性能良好。牵引力越大,则移动平台的直线行走性能越好,在爬坡和越障时有更好的通过性能和稳定性能。

3 移动平台有限元分析

移动平台的刚度与强度直接影响着移动平台工作性能,因此对移动平台整体车架进行有限元分析,并进行优化设计保证移动平台在田间工作时可以承受较大的载荷,使移动平台顺利工作。进行有限元分析前,确定移动平台整体所选用材料,移动平台整体框架选用45号型材方钢材料,机械臂搭载平台材料选用铝板,材料参数如表1所示。

3.1 网格划分

对移动平台采用ANSYS Workbench 18.0进行有限元模型的分析,忽略掉四个轮子和整个箱体框架及电动推杆,仅保留移动平台整体框架。对静力学分析的模型进行简化,使得分析后的结果在准确的同时符合实际情况[15],忽略孔和非承载件影响,同时将移动平台中的焊接认为是理想焊接[16]。按移动平台中各部分的实际装配方式设置在ANSYS中的接触类型:焊接的零件之间设置为bonded[17],螺栓连接的零件部分设置为NO Separation。

将SOLIDWORKS三维模型保存为X-T模式导入有限元分析软件中,移动平台整体模型过大,对模型划分大小合适的网格可以保证分析的速度与精度,使得有限元分析的效果最好[18]。在ANSYS MESH中进行网格划分,在结构简单的部分将网格尺寸大小设置为15mm,在采摘平台与各支腿连接处将网格尺寸划分到10mm,更改各个部分的材料属性,模型网格划分共得到节点数为603041,单元数为219663。

3.2 施加载荷

为检验移动平台在满载时匀速行驶时车架整体性能情况,根据实际受力情况对移动平台施加对应的载荷。移动平台所受载荷主要是控制柜,电池、机械臂和其余各种零器件产生的力和平台行走时地面状况施加的力。移动平台自重可在ANSYS软件自动计算后添加,根据各部件的实际安装位置对移动平台施加相应位置的力,以此模拟平台在实际工作时所受力的情况。

有限元分析以静力学为基础,对车架整体性能进行分析,以刚度和强度满足要求为指标,分析移动平台的位移和等效应力,移动平台在所加载载荷一定的情况下,位移和等效应力越小,则移动平台性能越好。当移动平台在田间进行作业时,由于环境比较复杂,因此车架所受载荷也比较复杂,根据移动平台不同的作业状态,移动平台在弯曲、扭转两种工况下刚度和强度所受影响最大,因此模拟这两种工况下的移动平台位移和等效应力情况。

移动平台的弯曲工况是移动平台在满载状态下,移动平台在静止或匀速行走时的位移和等效应力分布情况,考虑作业速度和作业环境的影响[19],将动载荷系数设定为2.5。图6是移动平台弯曲工况位移分布云图,最大变形量为0.425mm,发生在移动平台的中心位置,这是因为移动平台在此位置要受到机械臂和电池施加的载荷,因此变形量大于其余位置,同时可以看出移动平台的变形量大致相同,移动平台有较好的配重比。图7为移动平台的应力分布云图,可以看出,所受应力较小大多在11MPa范围内,最大应力为99.02MPa,小于许用应力142MPa,移动平台设计符合要求。

移动平台的扭转工况是移动平台在满载状态下,移动平台在田间工作时,由于路面状况使得四条支腿不能同时着地时的位移和等效应力分布情况,选取动载荷系数为1.3。扭转工况时,假设移动平台右后轮悬空。图8是移动平台位移分布云图,最大变形量为2.95mm,发生在移动平台的右后轮位置,图9为移动平台的应力分布云图,可以看出,所受应力较小大多在26.2MPa范围内,最大应力为235.8MPa,发生在后轮车架连接位置,扭转变形时此位置会阻碍发生变形导致应力集中,但整体应力小于许用应力273MPa,移动平台设计符合要求。

3.3 样机试制与测试

为了验证设计的移动平台的作业性能和各项参数的合理性,结合理论分析与静力学模拟分析制作红花采摘机器人移动平台,并将移动平台的各部分按预定的位置进行安装,在新疆农业大学校内选取合适的场地对所制作的红花采摘机器人移动平台进行性能试验。由于电动推杆对整体移动平台的性能影响不大,因此在进行试验时不安装电动推杆。

1) 越障试验。在越障试验中,移动平台满载,行走速度调至最大从而驱动移动平台跨越障碍物,分别选取三处具有不同台阶高度的场地,来获得移动平台不同的越障参数。对同一台阶高度进行多次试验,保证结果的准确性, 并用卷尺(精度1mm)记录越障数据。

2) 爬坡试验。在爬坡试验中,设计不同坡度的坡道,用水平仪测量坡道的坡度,坡道的长度大于移动平台的整体长度, 对移动平台进行极限倾角测试,移动平台以匀速行驶到斜坡上,记录移动平台保持静止状态的不同坡道的坡度数据。

移动平台性能测试结果如表2所示。

试验得到移动平台前轮越障高度为61.2 mm,上坡和下坡纵向极限翻倾角为19.7°,横向极限翻倾角为18.3°,在实际试验过程中,由于移动平台本身制作误差和进行试验的道路环境存在差异,使得理论分析值与实际测试值有一定误差,但设计的移动平台仍满足工作要求。

4 结论

1) 针对红花种植模式以及红花采摘作业特点设计一种红花采摘移动平台,阐述移动平台整体结构和工作原理。移动平台整体离地间隙1100~1300mm,轴距1300mm,并设计左右轮距可调,可调范围900~1100mm,高度可调、左右轮距可调以适应红花种植行距及生长高度不一的问题,满足红花采摘作业要求。

2) 对移动平台进行静力学分析,得到单个电动推杆最大受力800N,小于选用电动推杆的推力,移动平台的支撑性能良好。对车轮进行稳定和通过性能分析,得到前轮越障高度为86.1mm,上坡和下坡纵向极限翻倾角为26.6°,横向极限翻倾角为19.1°,且越障性能与车轮直径和重心位置有关,为了保证移动平台的稳定性和越障性,将重心位置设置在移动平台中心,因此越障性能仅与车轮直径有关,车轮直径越大,越障性能越好。计算移动平台行驶中所受阻力的大小从而选择合适的电机进行驱动,使移动平台动力设计满足要求。

3) 对移动平台框架进行弯曲和扭转工况的有限元静力学分析,得到弯曲和扭转工况下的位移分布云图和等效应力云图,在满载情况下,最大变形量2.95mm,移动平台的变形量较小,最大等效应力为235.8 MPa,小于移动平台制作材料的屈服极限,设计的移动平台结构符合要求。

4) 对制作的移动平台样机进行性能试验,试验结果表明,移动平台动力性能良好,极限越障高度为61.2mm,纵向极限倾翻角为19.7°,横向极限倾翻角为18.3°,虽与理论分析(越障高度86.1°,纵向极限翻倾角26.6°,横向极限翻倾角均为19.1°)存在一定误差,但仍满足工作要求。

参 考 文 献

[1]杨会锋. 新疆红花丝机械化采收研究现状[J]. 新疆农机化, 2020(5): 34-37.

Yang Huifeng. Research status of mechanized harvesting of safflower silk in xinjiang [J]. Xinjiang Agricultural Mechanization, 2020(5): 34-37.

[2]De-An Z, Jidong L, Wei J, et al. Design and control of an apple harvesting robot [J]. Biosystems Engineering, 2011, 110(2): 112-122.

[3]伍锡如, 黄国明, 刘金霞, 等. 新型苹果采摘机器人的设计与试验[J]. 科学技术与工程, 2016, 16(9): 71-79.

Wu Xiru, Huang Guoming, Liu Jinxia, et al. Design and experiment of a new type apple picking robot [J]. Science Technology and Engineering, 2016,16 (9): 71-79.

[4]Bao X, Mao J, Dai P, et al. Research on trajectory planning and control system of general mobile platform for mountain orchard [J]. The Journal of Engineering, 2022, 2022(5): 466-477.

[5]Zhang W. Design and adaptive control of omni-directional mobile platform with four driving wheels [J]. American Journal of Scientific Research and Essays, 2018, 3(7).

[6]Fan X M, Ruan Q. Design and locomotion analysis of a close-chain leg-wheel mobile platform [J]. Industrial Robot: the international journal of robotics research and application, 2023, 50(1): 122-134.

[7]梁丹丹, 李帅波, 王立强, 等. 可移动式红花收获装置的设计[J]. 新疆农机化, 2021(2): 21-23.

Liang Dandan, Li Shuaibo, Wang Liqiang, et al. Design of movable safflower harvesting device [J]. Xinjiang Agricultural Mechanization, 2021 (2): 21-23.

[8]李磊, 叶涛, 谭民, 等. 移动机器人技术研究现状与未来[J]. 机器人, 2002(5): 475-480.

Li Lei, Ye Tao, Tan Min, et al. Present state and future development of mobile robot technology research [J]. Robot, 2002(5): 475-480.

[9]张延尊. 丘陵山区茶园管理机移动平台的研制[D]. 重庆:西南大学, 2020.

Zhang Yanzun. Development of mobile platform for tea garden management machine in hilly and mountainous areas [D]. Chongqing: Southwest University, 2020.

[10]闫树兵. 基于虚拟样机技术农业轮式移动平台的机械子系统研究[D]. 南京:南京农业大学, 2007.

Yan Shubing. A study on mechanical subsystem agricultural wheeled mobile platform based on virtual prototyping technology [D]. Nanjing: Nanjing Agricultural University, 2007.

[11]孙书鹏. 全自动调平试验系统研究[D]. 石家庄:河北科技大学, 2014.

Sun Shupeng. Research of automatic leveling test system [D]. Shijiazhuang: Hebei University of Science and Technology, 2014.

[12]沈红光. 高地隙折腰式水田动力底盘设计与试验[D]. 哈尔滨:东北农业大学, 2017.

Shen Hongguang. Design and experiment of high-clearance roll-waist power chassis for paddy field [D]. Harbin: Northeast Agricultural University, 2017.

[13]季位文. 高地隙植保机底盘结构设计与试验研究[D]. 长沙:湖南农业大学, 2020.

Ji Weiwen. Structural design and experimental study of chassis high gap planter [D]. Changsha: Hunan Agricultural University, 2020.

[14]候志伟. 轮式果园作业平台性能分析与仿真[D]. 杨凌:西北农林科技大学, 2016.

Hou Zhiwei. Performance analysis and simulation of wheel orchard work platform [D]. Yangling: Northwest A & F University, 2016.

[15]赵宇楠, 司景萍, 王二毛, 等. 基于ANSYS的矿用自卸车车架结构优化设计[J]. 煤矿机械, 2014, 35(3): 18-21.

Zhao Yunan, Si Jingping, Wang Ermao, et al. Structure optimal design of mining dump truck frame based on ANSYS [J]. Coal Mine Machinery, 2014, 35(3): 18-21.

[16]董芒, 顾宝兴, 姬长英, 等. 水果采摘机器人智能移动平台的设计与试验[J]. 华南农业大学学报, 2016, 37(4): 128-133.

Dong Mang, Gu Baoxing, Ji Changying, et al. Design and experiment of an intelligent mobile platform loaded with a fruit picking robot [J]. Journal of South China Agricultural University, 2016, 37(4): 128-133.

[17]侯鹏龙. 加装倾斜旋转器挖掘机工作装置的静力学分析[D]. 太原:太原科技大学, 2017.

Hou Penglong. Statics analysis of working device of excavator with tiltrotator [D]. Taiyuan:Taiyuan University of Science and Technology, 2017.

[18]赵艳梅. 基于ANSYS Workbench的某车架有限元分析及轻量化研究[D]. 郑州:郑州大学, 2018.

Zhao Yanmei. Finite element analysis and lightweight research of a frame based on ANSYS Workbench [D]. Zhengzhou:Zhengzhou University, 2018.

[19]陈树人, 韩红阳, 陈刚, 等. 喷杆喷雾机机架动态特性分析与减振设计[J]. 农业机械学报, 2013, 44(4): 50-53, 20.

Chen Shuren, Han Hongyang, Chen Gang, et al. Dynamic characteristic analysis and vibration reduction design for sprayer frame [J]. Transactions of the Chinese Society for Agricultural Machinery, 2013, 44(4): 50-53, 20.