深基坑工程装配式钢支撑施工技术研究

2024-06-10孙艳涛乔路正

孙艳涛 乔路正

摘要:基于某深基坑预应力型钢组合内支撑的工程背景,阐述了钢支撑设计中设计分析、施加预应力等方面要点。随后详细叙述了本工程中钢支撑安装、拆除的施工技术及要點。最后从变形控制、施工成本、施工工期这三个方面评估了施工效果。研究结果表明:预应力型钢组合内支撑施工耗材小,施工中产生的噪声和污染小,对周边环境影响较小。装配式型钢内支撑施工无需养护,拼装完成并施加预应力后即完成支撑安装,拧松螺栓后可直接拆除支撑、吊装外运,施工工期短;装配式型钢内支撑材料回收率高,损耗量少,可重复使用,成本低;对主体结构施工影响小,安全性高。

关键词:深基坑;装配式;钢支撑;施工技术

0 引言

与混凝土支撑相比,基坑支护工程中采用装配式型钢组合内支撑具有很明显的优势[1]。装配式型钢组合内支撑的型钢一次购置和加工后可多次重复使用,分摊到每个项目的成本较低,约为混凝土支撑费用的80%左右[2-3]。装配式型钢组合内支撑还具有自重轻、安装与拆除方便、施工速度快、开工期短等优点[4]。本文基于某深基坑预应力型钢组合内支撑的工程背景,阐述钢支撑设计中设计分析、施加预应力等方面要点,随后详细叙述了本工程中钢支撑安装、拆除的施工技术及要点。

1 工程概况

1.1 基坑概况

新建山东城际铁路调度指挥中心工程(以下简称新调度指挥中心)位于既有调度楼南侧,经一路北侧,济南铁路局1号附属楼东侧,天成路西侧。该建筑地上16层,地下2层,结构高度99.5m。本基坑主体基坑大致形状为方形,基坑面积8216.8m2,长96.3m,宽91.3m,基坑主要开挖深度11.45m,坑内承台及集水坑位置加深0.6~2.8m。北侧外挂车道基坑形状为长条形,基坑面积242.9m2,长42.2m,宽5.8m,基坑开挖深度为0~5.15m。本工程设二层地下室,±0.00相当于绝对高程32.750m,基坑支护设计自然地坪标高为-1.95m。

1.2 周边环境情况

场地所处地貌为山前冲洪积平原,地形平坦开阔,周边建筑物密集。基坑西侧距离既有济南铁路局1号附属楼基础最近约1.5m,距离1号附属楼地上结构最近约2m,距离西侧人防地道最近约2.1m。距离南侧经一路最近约11.5m,距离东侧天成路最近约18.1m,距离北侧6号办公楼挡墙约7.0m,距离6号楼地上结构约8.4m,距离北侧人防地道最近约3.1m。坡道基坑距北侧6号办公楼挡墙约0.8m,距离6号楼地上结构约2.1m。

1.3 基坑支护设计

主体基坑围护方案采止水帷幕+灌注桩+两道组合钢结构及混凝土组合内支撑,止水帷幕采用800mm@550mm高压旋喷桩。其中西侧采用1000mm@750mm咬合桩,一荤一素布置,上设冠梁。北侧采用1000mm@1300mm钻孔灌注桩。东侧及南侧采用800mm@1000mm钻孔灌注桩,冠梁外采用1.5m高放坡。

第一道钢支撑主截面为400mm×400mm H型钢,混凝土支撑主撑截面尺寸800mm×800mm。第二道钢支撑主截面为400mm×400mm H型钢,混凝土支撑主撑截面尺寸800mm×1000mm。腰梁截面尺寸1000mm×1000mm,临时立柱桩采用直径800mm钻孔灌注桩,钢结构支撑下设置400mm×400mmH型钢立柱支撑,混凝土支撑下设440mm×440mm格构式钢立柱支撑。

北侧外挂车道基坑围护方案采用SMW工法桩+一道钢支撑,其中水泥土搅拌桩采用Φ850mm@600mm,型钢采用H700×300型,桩长7~9.5m,钢支撑采用Φ609钢管支撑。

2 钢支撑设计研究

2.1 设计分析

装配式钢型钢组合内支撑是由型钢对撑、型钢角撑、型钢腰梁、型钢托架、型钢立柱、型钢缀板、型钢三角件转换头等构成的支撑体系,支撑体系所有材料均为型钢,在工厂加工制作成标准构件,根据实际基坑尺寸和形状进行拼装组合。构件通过高强螺栓连接成整体支撑体系。对型钢支撑施加轴向压力,使支撑体系与基坑围护结构共同发挥抗力作用,以保证基坑的稳定性并控制基坑变形。

2.2 材料选择

型钢截面宜优先选择热轧H型钢,为提高型钢的周转性能、现场拼装性能,型钢组合支撑系统的构件宜加工为标准件。型钢标准件截面宜采用H350×350或H400×400型钢,型钢腹板及翼缘不应小于10mm。

2.3 对撑与角撑设计

对撑、角撑、八字撑杆件可采用单根H型标准件、双H型钢组成的十字形截面或H型标准件组合构件,腰梁可采用单根H型标准件、H型标准件组合构件。根据构件计算长度、弯矩设计值、构件截面面积因素进行控制。对撑与角撑组合构件中,单根支撑杆件的稳定性验算根据型钢轴力设计值、杆件长细比、型钢截面面积进行计算。对撑、角撑构件的预加轴向压力取值,应与弹性支点法计算时预加力取值相匹配,且预加轴向压力值不宜过大,一般取设计值的60%~80%为宜。预加轴向压力取值应考虑对撑、角撑的构件的受力能力以及周围土体环境的形变。

2.4 施加预应力

施加预应力的大小关系到支撑稳定性、开挖时引起的土体剪应力、支撑与围檩件的施工空隙等。适宜的预应力可以改善墙体的受力条件,有效控制基坑变形,增强基坑边坡的稳定性。预应力过小则起到的作用有限,过大则会导致坑外土体发生隆起现象。型钢支撑预压力值,应结合基坑侧壁的变形要求及支护结构的内力情况确定,不应小于支撑设计轴力的30%,不宜大于75%。

3 施工控制要点

3.1 钢支撑安装

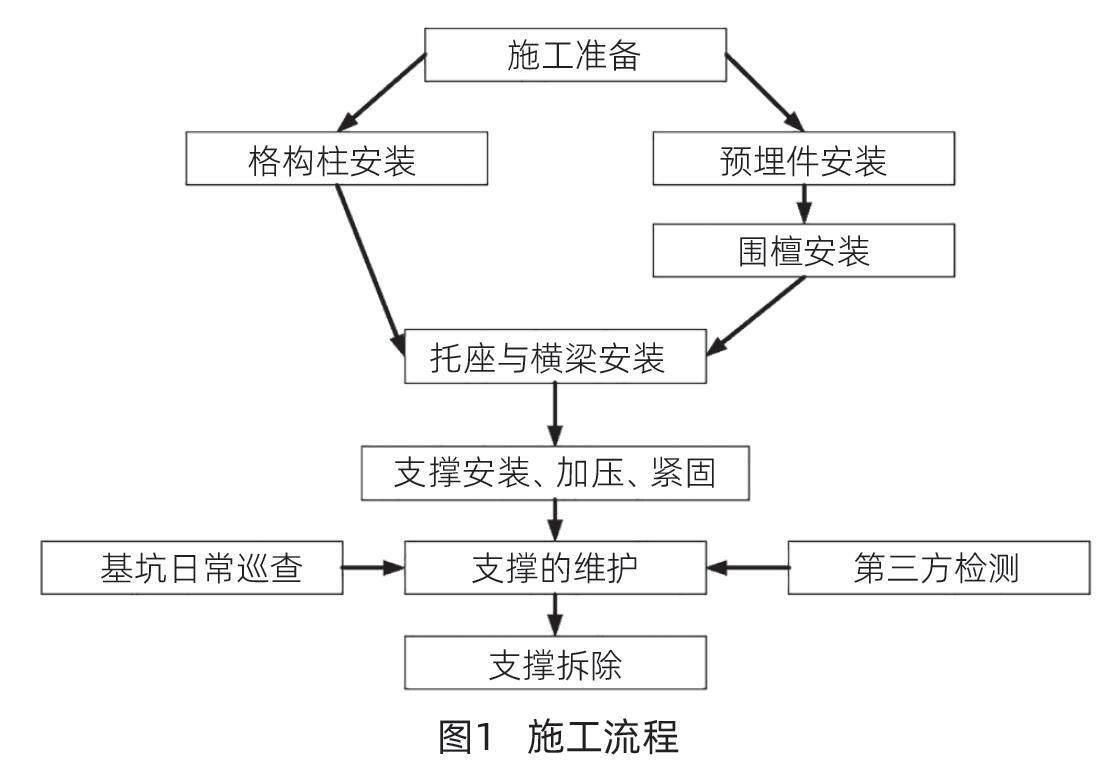

结合支护图纸和土方开挖顺序,遵循“竖向分层、纵向分段、先撑后挖、分层开挖、严禁超挖”的总体原则。型钢组合支撑体系的安装与拆除,采用按分段安装、分段加压、分段交付使用、分段拆除的流水作业方式,具体施工工艺流程如图1所示。

3.1.1 牛腿支架的安装

牛腿支架是支撑围檩结构的竖向支撑构件,由L90×10角钢焊接而成,与支护桩主筋相连。沿水平方向间距3.6m设置。安装支撑牛腿时,首先凿除支护桩15cm×15cm钢筋保护层,然后将组成牛腿的角钢与支护桩主筋焊接,焊接为双面满焊。最后用C30喷射混凝土,将保护层补齐。

3.1.2 型钢围檩的安装

钢围檩为双H400×400型钢组合使用,型钢间使用高强螺栓连接。安装完成牛腿支架,验收合格后,吊放钢围檩。钢围檩采用汽车起重机吊放,西、北两侧钢围檩采用挖掘机吊放。围檩安装之前须确定安装控制线,用全站仪通过坐标计算测设基坑相邻两个转角内侧的基点,通过该基点采用挂线的方法进行平面安装定位。

3.1.3 托座、横梁的安装

托座构件与格构柱采用螺栓或焊接相连,用于承托横梁。横梁与对应的两个格构柱的托座采用螺栓相连,用于承托组合钢支撑,为组合钢支撑提供竖向支撑力,保证支撑的整体刚性。托座件的安装务必控制其水平标高,通过角撑、对撑、H型钢的定位标高反推其顶面水平标高,托座面标高=支撑结构中心标高-(支撑件高度的1/2+横梁高度)。应确保相应道支撑的横梁面标高在同一平面上托座面标高偏差不的大于±2mm。各型钢立柱的托座面标高偏差不得超过5mm。

3.1.4 型钢组合支撑梁的安装

本工程组合钢支撑采用350×350×12×19H型钢,型钢两翼缘预先开设Φ28螺栓孔,用于型钢与其他构件的连接。型钢与钢围檩采用定制三角组合支撑件连接,并确保支撑与连接件为轴向传递应力。钢支撑支撑中间设置保力盒,用于预应力保持。组合支撑上部盖设连接盖板、连接槽钢,使多榀钢支撑组合为一个整体。

3.1.5 预应力的施加

每道型钢支撑完整完毕后,应在24h内施加预应力。预应力应分级施加,依次为总量的20%、50%、30%。施加预应力时应检查每个节点连接情况,并做好记录。第一次预应力施加与第二次预应力施加间隔时间为5min,第二次预应力施加与第三次预应力施加间隔时间为10min。用千斤顶撑开两端加强型加压件后,在保力盒与加强型加压件之间的空隙塞E型钢板。

3.2 钢支撑拆除

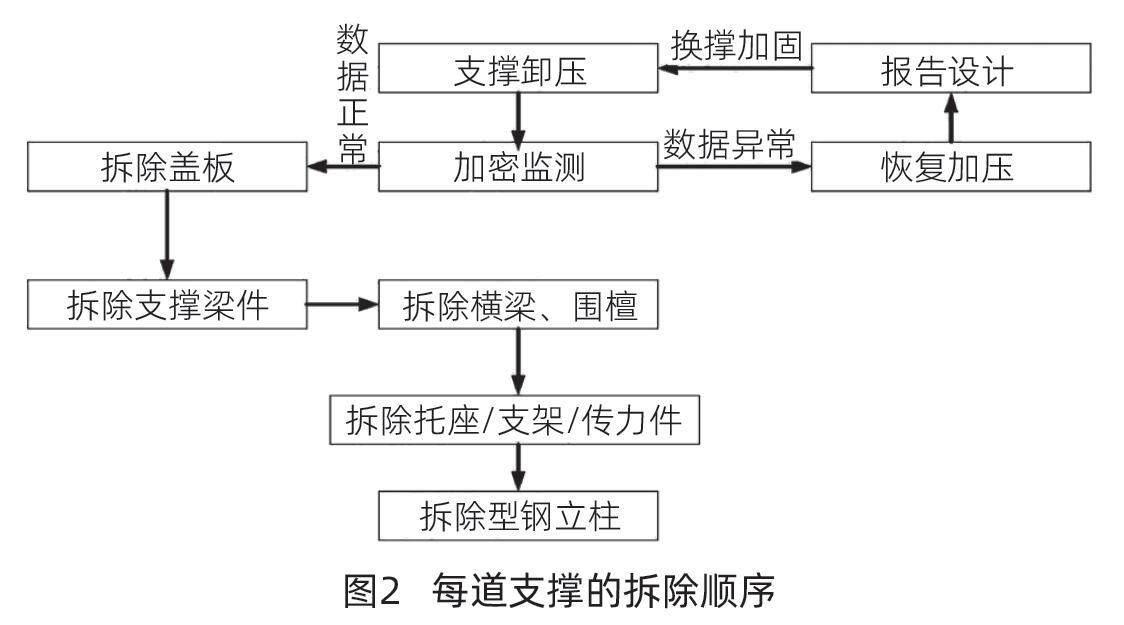

拆除原则如下:先换撑,后拆;先连系撑,后承力撑;先角撑,后对撑;立柱最后切割。每道支撑的拆除顺序如图2所示。

3.2.1 拆除工艺

施工地下室垫层、承台、底板,并浇筑底板与支护桩间的换撑混凝土→施工负二层地下室外墙及负二层楼板及外墙防水,回填负二层范围毛石混凝土→混凝土达到设计要求后拆除型钢支撑,切除型钢立柱→施工负一层地下室结构,混凝土强度达到设计要求后级配碎石回填至设计标高。

3.2.2 分级卸力

拆除时,避免瞬间预应力释放过大而导致结构局部变形、开裂。分三级卸力,每级预应力释放后宜观察30min,并检查节点变化及基坑周边变形期刊。每级卸力时,采用千斤顶支顶并适当加力顶紧,然后取出型钢,千斤顶逐步卸力,停置30min后继续,然后再取出型钢,直至结束。

3.3 支撑杆件拆除

支撑杆件拆除流程如下:分级卸力→盖板、系杆、拉梁拆除→型钢支撑梁拆除→型钢围檩及支座拆除→牛腿、横梁拆除→托座件拆除→立柱拆除。

4 施工效果

4.1 变形控制情况

从监测数据进行分析可知,基坑开挖后会存在向基坑内变形的情况,钢支撑安装并施加压预应力后,基坑有向外变形的趋势。随着基坑开挖深度的加深,基坑又重新向内变形,抵消了预应力施加产生的向外位移,但基坑总体变形可控,均在规范要求范围内。

4.2 成本节约情况

本工程采用装配式型钢内支撑,主材以型钢租赁为主,型钢内支撑材料回收率高,损耗量少,在经过矫正以后可以多次重复使用,分摊到每个项目的成本较低,与混凝土支撑相比可节约成本20%左右。

4.3 工期缩短情况

与混凝土支撑相比,装配式型钢内支撑施工无需养护,拼装完成并施加预应力后即可进行下一层的土方开挖。装配式型钢内支撑还可以分区分片开挖,有利于缩短工期。支撑拆除时,拧松螺栓后可直接拆除、吊装外运,可分区分段拆除,有利于缩短拆除工期。

5 结束语

本文基于某深基坑预应力型钢组合内支撑的工程背景,阐述了钢支撑设计中设计分析、施加预应力等方面要点。随后详细叙述了本工程中钢支撑安装、拆除的施工技术及要点。最后从变形控制、施工成本、施工工期等方面评估了施工效果,得到如下结论:

施工时不需要耗费大量的木材、钢筋、混凝土和水,使用时直接从工厂运至施工现场进行拼装,施工中产生的噪声、空气污染、水污染、固体废弃物污染均较小,工厂化加工,精度高,废弃材料少。

相较于混凝土支撑,装配式型钢内支撑施工无需养护,拼装完成并施加预应力后即完成支撑安装,并可进行下一步施工工序的施工。支撑拆除时,拧松螺栓后可直接拆除、吊装外运,与混凝土支撑相比可缩短工期1/3以上。

装配式型钢内支撑材料回收率高,损耗量少,在经过矫正以后可以多次重复使用,分摊到每个项目的成本较低,约为混凝土支撑费用的80%。

对支撑内力及位移变化实时监测可知,基坑變形可控。在内力或变形大时,可灵活增加支撑,土方开挖方便,对主体结构施工影响小。装配式型钢支撑安装完角撑,施加预应力后可对角撑区域土方开挖。安装完支撑杆件,施加预应力后可对水平撑区域土方开挖,受限相对较小。

参考文献

[1] 李军,胡园园.装配式型钢支撑在基坑工程中的应用[J].江苏建筑,2022(3):114-117.

[2] 李亚文,李梦飞,蔡敏,等.装配式H型钢支撑轴压承载力研究[J].工程与建设,2022,36(1):20-22.

[3] 周虔.装配式预应力张弦梁钢支撑体系在深基坑支护设计及施工中的应用研究[J].江西建材,2022(1):200-202.

[4] 陈震,赵贵生,王家瑞,等.装配式钢支撑技术在某深基坑案例应用分析[J].安徽建筑,2021,28(3):122+148.