调相机油水管道检测方法分析与措施建议

2024-06-04安徽新力电业科技咨询有限责任公司潘英峰国网安徽省电力有限公司李坚林

安徽新力电业科技咨询有限责任公司 潘英峰 程 翔 国网安徽省电力有限公司 李坚林 谢 佳 殷 振

国网安徽省电力有限公司电力科学研究院 缪春辉 赵 骞

随着远距离特高压直流输电电网的规模化建设,其输电容量和电压等级不断提高,电网系统稳定性的风险也逐渐变大。为确保送端和受端的电网稳定性,需配置大规模动态无功设备,即“大直流输电、强无功支撑”,目前国内开发完成的大容量300MVar 调相机的冷却方式有双水内冷和空冷两种[1]。在双水内冷调相机中,其转子线圈采用水冷。转子冷却水系统包括进水系统、调相机动静部件的密封结构和回水系统。同样,润滑油系统作为调相机的重要辅助系统,持续稳定地向调相机轴承提供润滑冷却油液,为调相机在各种工况下安全可靠运行提供保障。随着首批300MVar 调相机陆续投运,调相机在直流输电工程中的作用日益突出,其快速的动态响应特性为直流输电提供了有力保证[2]。调相机系统在电网中承担着极其重要的作用,而油水管道的安全稳定运行对于整个调相机系统的安全稳定运行同样起着关键的作用,对油水管道的监督检测就显得十分必要,但同时,调相机系统的油水管道监督检测相对较少,其监督检测的方法亦较少,为此本文通过对调相机系统油水管道的缺陷案例分析和检测方法的比较来探讨调相机系统油水管道检测的措施方法,为后续监督检验提供相应的案例。

1 缺陷案例

对换流站内调相的油、水管道进行全面排查检测工作时,常规采用的检测方法是射线检测;例如在省内某换流站A 修期间,对其2号调相机定子冷却水管焊缝采用射线检测方法检测,结果发现其冷却水管焊缝存在不同程度的未熔合、未焊透等缺陷。当管焊缝中存在未熔合/ 未焊透缺陷时,就会极大地减小焊缝的有效面积,可能成为裂纹源,使焊缝强度下降,从而带来焊缝破坏危险,严重影响调相机设备的安全运行和电网的稳定性。

现阶段对调相机油、水管道焊缝的检测手段均单一采用射线检测的方法,这种方法对缺陷的检出有一定的准确性,能够很好地发现问题。但同时,射线检测方法面临一个重要的问题就是存在电离辐射问题,第一,射线检测增加了公共安全风险;第二,射线检测对作业人员会有一定的辐射;第三,射线检测洗片过程中会因检测废液处理不当对水资源产生严重污染。基于此,寻找调相机油、水管道检测的替代方法变得尤为重要。接下来,我们主要通过对检测方法和缺陷成因的对比分析,来寻求最合适的检测方法[3]。

2 检测方法分析比较

对于调相机油、水管道的无损检测方法,可采用射线检测[4]、渗透检测、脉冲反射法超声检测、相控阵超声检测[5]等,以上几种检测方法的优缺点及适用范围如下。

2.1 射线检测方法

射线检测主要利用X 射线穿透物质时能量会衰减,利用被检工件与其内部缺陷对射线能量衰减程度的差异,来判断被检工件中是否存在缺陷。

其优点在于能检测出调相机管道焊缝中存在的未焊透、气孔、夹渣、裂纹、未融合等;缺陷可直观在底片上显示;射线底片/照片可长期保存,追溯性好。但同时存在一定程度的缺点:较难确定缺陷的深度及高度;有电离辐射,隔离和防护要求较高;一定施工范围内无法共同作业(一般采用夜间作业)。

2.2 渗透检测方法

渗透检测主要利用毛细管现象和渗透液对缺陷的浸润作用,使渗透液进入缺陷中,将多余的渗透液除去后,残留缺陷内的渗透液吸附显像剂从而形成对比度高的缺陷显像。

其优点在于能发现调相机油、水管道表面开口的气孔、夹渣、裂纹等缺陷。其缺点是无法检测焊缝内部的缺陷。

2.3 脉冲反射法超声检测

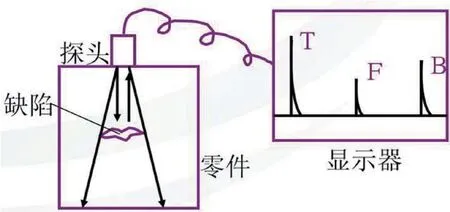

脉冲反射法超声检测主要通过探头发射超声波,超声波在工件内发生反射、折射,显示器接收超声波,通过波形变化判断缺陷。其检测原理如图1所示。

图1 脉冲反射法超声检测原理

优点是能快速检测出管道焊缝内部缺陷;能确定缺陷在管道的位置和相对尺寸;无辐射危害,检测过程可与其他检修作业同步开展,缩短检修周期。缺点是检测记录信息量少,无底片、图像,无法直观记录等。

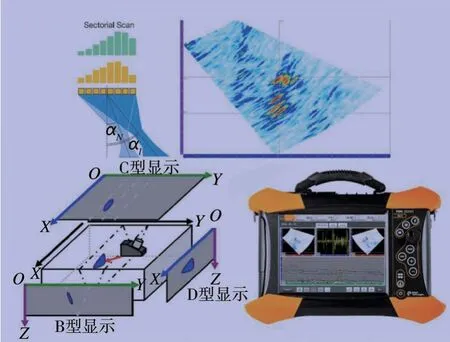

2.4 相控阵超声检测方法

相控阵超声检测主要通过发射多束超声波,接收到超声波后对声波进行合成形成图像(超声成像),是一种新型的无损检测方法,其检测原理如图2所示。其优点包括以下内容。

图2 相控阵超声检测检测原理

第一,相控阵超声检测对有高度危害性的面积型缺陷(裂纹、未熔合、未焊透)检出率高。相控阵有利于消除重大安全隐患并减少不必要的返修工作。第二,相控阵超声检测可精确测定缺陷的深度及自身高度尺寸,对缺陷危害性的判定更全面、更具体。第三,相控阵超声检测无辐射危害,可与其他作业交叉,无须夜间开展,加快检测进度,缩短检修周期。

缺点包括:第一,该项检测技术对检测技术人员的知识储备量要求较高;第二,检测图谱的评定需要技术人员一定的经验积累来判断;第三,相控阵超声检测对晶粒度粗大的不锈钢管材分辨力较低。

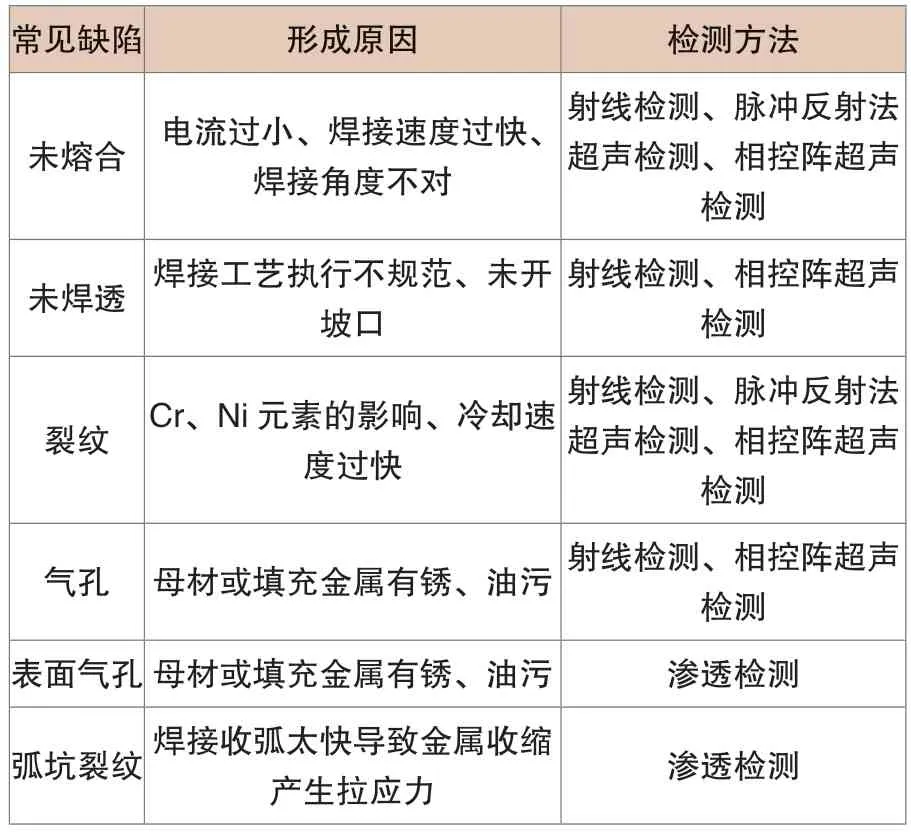

3 缺陷成因及检测方法

调相机油、水管道焊缝缺陷主要表现形式为未熔合、未焊透、裂纹、气孔、表面气孔和弧坑裂纹等,常见缺陷形成原因及建议采用检测方法见表1。

表1 缺陷成因及检测方法

从表1中可以看出,对于未熔合缺陷和裂纹,可以采用射线检测、脉冲反射法超声检测和相控阵超声检测方法等;对于未焊透、气孔,可采用射线检测和相控阵超声检测方法等;对于表面气孔和弧坑裂纹,可采用渗透检测方法。

4 措施建议

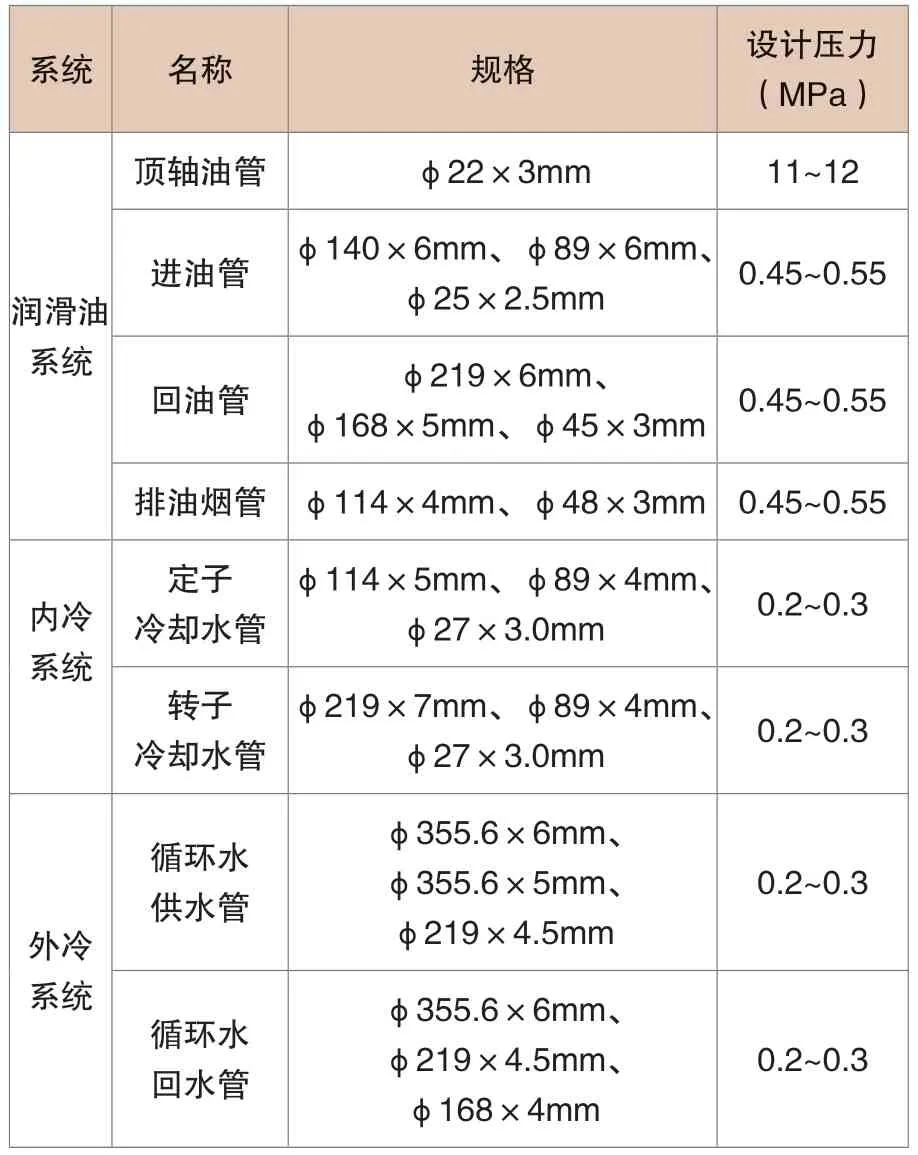

对于调相机油、水管道,主要包括润滑油系统中的顶轴油管、进油管、回油管和排油烟管;内冷系统中的定子冷却水管和转子冷却水管;外冷系统中的循环水供水管和循环水回水管等。其主要材质为不锈钢,常见管道规格参数见表2,从表2可知,其外径范围为22~219mm,壁厚范围为3~7mm;除顶轴油管道的运行压力为11~12MPa 外,其他管道运行压力均为0.2~0.55MPa。

表2 常见管道规格参数

基于上述管样和规格,给出以下措施建议。

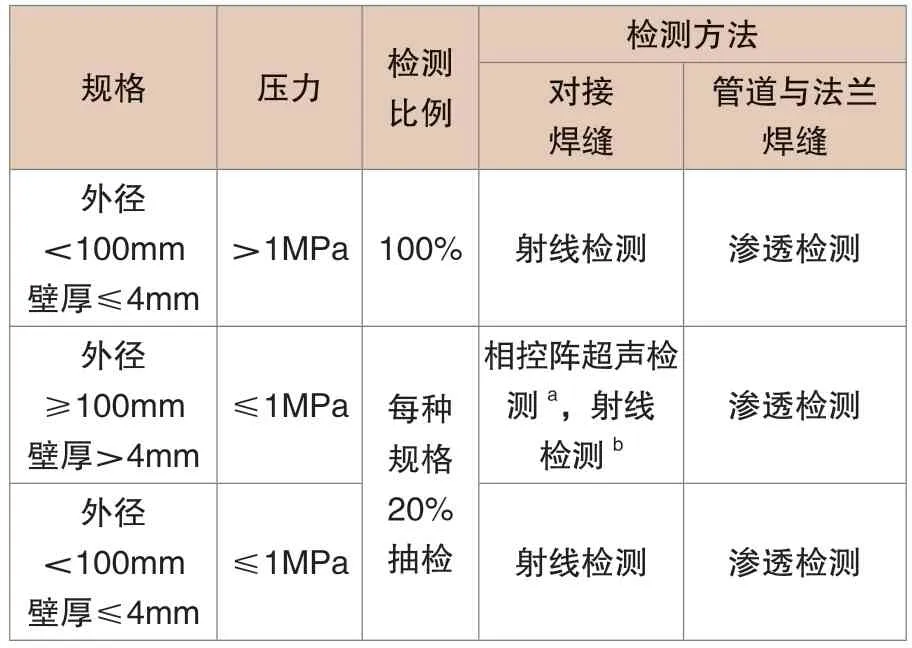

第一,对于不同的管道规格(外径<100mm,壁厚≤4mm 与外径≥100mm,壁厚>4mm)、管道压力(>1MPa 与≤1MPa)来确定检测比例和检测方法,具体的检测比例和检测方法见表3。对于压力>1MPa 的管道焊缝,检测比例为100%,对于压力≤1MPa 的管道焊缝,检测比例为每种规格20%;与管道无法连接的焊缝,无论何种规格和压力,均采用渗透检测的方法;而与管道对接的焊缝,则采用射线检测方法,特别地,对于外径≥100mm,壁厚>4mm 且压力≤1MPa 的管道,优先采用相控阵超声检测方法,只有当分辨率和灵敏度都不能保证的情况下,才可选用射线检测方法。

表3 管道焊缝的检测比例和检测方法

第二,对于检测结果,在评定时,对于压力大管径小的顶轴油管道,若管道内部存在焊瘤,建议切割重新焊接。

第三,对于抽查的管道焊缝,检测结果若存在不合格,应扩大1倍的抽检比例,重点抽查相同规格、同一焊工施焊的焊缝,若仍存在不合格焊缝,应对该批次焊缝进行100%检测。

第四,对确定进行返修的焊缝部件,返修前进行缺陷原因分析,补焊应重新制定焊接工艺,补焊后按原方法进行检测,同一部位的返修次数不得超过两次。

第五,继续推动调相机金属技术监督工作,加大检测技术人员培训,提升检测水平,保证机组运行安全。