功率运行期间单台MSR二级加热器退出的分析

2024-06-04中核核电运行管理有限公司张海洋

中核核电运行管理有限公司 张海洋

1 概述

2022年4月, 某 电 厂1号 机 组1KCO060AR配电盘由1LKR 切回至1LKF 供电时,在切换过程中会有短暂失电间隔,其下游负荷1GSS102VV(MSR “A”二级再热器103VV 上游电动隔离阀)接触器全开限位触点没有预期恢复闭合状态,导致信号送至DEH 状态为“非全开”,根据逻辑1GSS102VV 非全开信号触发后将联锁关闭1GSS 103VV 和106VV(MSR “A”二级再热器加热蒸汽大/小控制阀)导致MSR A 列二级加热退出运行。确认故障后,主控人员按规程手动控制恢复加热器投运,期间汽机负荷稳定无波动。

本文通过对某电厂汽水分离再热系统(GSS)的介绍,并对故障的发生时对机组状态变化进行分析,分析功率运行期间MSR 二级加热器退出对机组运行的影响和改进措施,作为同类电厂的参考。

2 汽水分离再热器系统(GSS)介绍

2.1 汽水分离再热器系统(GSS)的功能

从主给水系统来的水在蒸汽发生器里被一回路的水加热,变成饱和蒸汽,然后进入汽轮机中膨胀做功,推动汽轮机高速旋转,带动发电机发电。在此过程中,蒸汽的温度和压力会下降,离开高压缸的末级叶片时,排汽湿度已高达12%左右,如果不采取措施控制排气湿度,排气到达低压缸末级时,湿度将达24%左右,大大超过允许值(12%~15%),会对低压缸末级叶片产生严重的侵蚀,同时也增加了湿汽损失[1]。

为了改善低压缸的工作条件,减少湿蒸汽对叶片的侵蚀,同时为提高汽机的相对内效率,在汽轮机的高、低缸之间设有汽水分离再热器,从而使进入低压缸的蒸汽在去湿、再热后有一定的过热度。

2.2 汽水分离再热器系统(GSS)的构成

某电厂汽水分离再热器系统(GSS)由2台汽水分离再热器(MSR)、6台疏水箱及相应的蒸汽和疏水阀门及管道组成。整个系统总体上可分为:汽水分离再热部分和疏水收集回流部分。

2.2.1 汽水分离再热部分

汽水分离再热器为双级四流程布置。双级即低压管束区和高压管束区。低压管束的加热蒸汽来自高压缸抽汽,通过通断式阀控制;高压管束的加热蒸汽来自主蒸汽,由两个调节阀控制。四流程即每一级加热管束在MSR 壳体内往返4次。

每台机组配置2台汽水分离器再热器(“A”和“B”),对称布置在汽轮机低压缸的靠海侧和背海侧。MSR 的组件安装在圆筒形的壳体内。在高压缸做功后的排气,从下部进入MSR 的壳体侧,然后从两侧进入带有向下的孔槽的蒸汽分配管。通过蒸汽分配网板后进入高效汽水分离波纹板组件,去除其中的水分。除湿后的蒸汽继续向上流动,依次经过第一级和第二级再热器的壳侧,被加热管内的蒸汽进一步加热,提高干度,从MSR 顶部的三条管线进入汽轮机低压缸做功前,变为过热蒸汽[2]。

2.2.2 疏水回流部分

3台疏水箱及相应的管道和阀门组成了每台MSR 的疏水回流部分。大量的疏水在MSR 在汽水分离和再热的过程中产生,通过GSS 系统的疏水系统进行疏排。汽水分离器,第一、二级再热器都有各自独立的疏水系统[3]。疏水分别由3个开度由各自的疏水箱的水位控制的疏水调节阀控制。

2.3 汽水分离再热器系统(GSS)的运行

机组运行时,来自高压缸的抽汽(一级再热器的加热汽源)是不进行调节的,其温度随二回路汽水循环的温度变化。进汽管线上的两个气动调节阀的条件新蒸汽(二级再热器的加热蒸汽)流量,其开度由RTC(再热蒸汽温度控制器)控制,从而实现再热蒸汽温度的闭环控制,控制信号来自低压缸进口的热电偶,通过计算机控制保证两个阀门的开启顺序和平稳过渡。

机组正常运行时,一台或二台MSR 的一级或二级再热器解列是允许的,但不允许任何一台MSR的一级和二级再热器同时解列。如需同时解列检修,则应停机处理。MSR 一级解列时应注意防止二级超负荷,为此应控制MSR 二级出口温度。此时,RTC 必须转为手动方式,并需要设置阀门组合配置和执行相应的规程。

2.4 汽水分离再热器系统(GSS)的控制

再热蒸汽温度调节系统(RTC)是一个以OVATION 为基础的控制系统,RTC 系统通过调节进入MSR 的主蒸汽流量(二级加热蒸汽流量)来控制低压缸入口蒸汽温度。2台MSR 各有一套独立的调节系统,每个调节系统由对主蒸汽进汽阀的调制控制和对32个电动阀的联锁通断式控制两部分组成[4]。

控制系统被设计为全自动方式,并允许操纵员对所有阀门进行手动干预,利用电动阀的手动超越功能可以使操纵员手动开启或关闭电动阀,利用A/M 站可以进行调节阀的手动控制。在显示器的相应操作窗口中设有4个按键:HOLD、GO、RAMP UP 和RAMP DOWN。MSR 的运行方式由调节系统根据实际情况自动选择冷启动或热启动方式,然后根据选择结果生成再热蒸汽温度整定值,并以此来调节通过主蒸汽进汽调节阀进入第二级加热管束的蒸汽量。整定值的递增或递减则取决于负荷和启动方式(冷启动或热启动)。

3 事件分析

3.1 时间序列

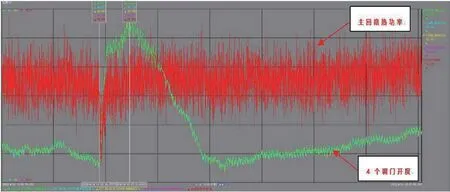

11:40,现场准备给1KCO060AR 电源一送电。11:53,操纵员发现KIT 中触发1GSS105MPD(MSR A 二级再热器疏水箱疏水流量)低2报警:小于30T/h;后通过模拟盘和DEH 中确认1GSS103/106VV关闭。12:30,在DEH 操作界面中开始手动按照规程,进行二级再热投运操作(如图1所示)。14:00,全开1GSS103/106VV 完成投运操作。20:34,维修完成对1GSS102VV 检修工作。

图1 DEH 相关报警及显示

3.2 MSR A 二级再热器退出的影响

MSR 是汽水循环中非常重要的一环,二级再热器解列后,由于进入低压缸的蒸汽参数降低,应关注机组效率,避免一回路热功率超限,调门开度过大。同时,由于加热蒸汽减少,需关注MSR 壳体疏水箱液位,防止液位高导致低压缸有进水风险。

3.2.1 对机组热效率的影响

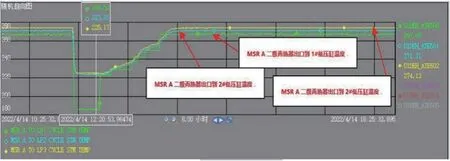

MSR A 二级再热器退出影响机组热效率,汽机调门开大。本次调门由44.6%开大至49.8%。主回路热功率变化不明显(约2%)(如图2所示)。

图2 对机组热效率的影响

3.2.2 温度的变化及影响

由于MSR A 二级再热器退出,导致其出口温度下降,影响了低压缸进气参数,导致汽机胀差、A 列二级再热疏水箱水位、7A 高加水位、3A/B 低加疏水水位等发生变化。

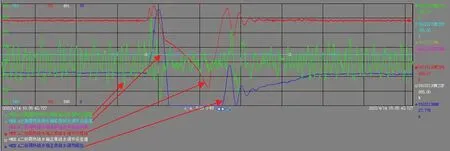

一是MSR A 二级再热器出口温度由约270℃突降至220℃(如图3所示)。

图3 MSR A 二级再热器出口温度

二是由于低压缸进气参数的变化,导致GEN 侧胀差略有变化,重新投运GSS 后,恢复初始值。缸胀,汽机侧胀差无明显变化(如图4所示)。

图4 汽机参数变化

三是故障的A 列GSS 二级疏水箱液位最低下降至200mm,正常疏水阀自动全关。壳侧疏水箱液位有变化,但未触发报警(如图5所示)。

图5 A 列GSS 二级疏水箱液位

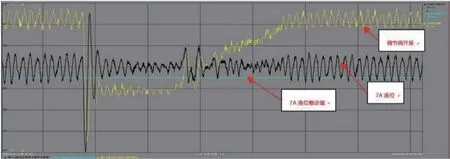

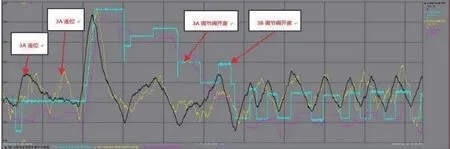

四是7A 高加液位最低下降至261mm,正常疏水阀自动关小后,液位恢复正常(如图6所示)。由于低压缸抽气压力的变化导致低加壳侧压力略有下降,壳侧液位略有上涨,3A 和3B 的变化最明显,自动控制开大正常疏水阀后,液位恢复正常(如图7所示)。

图6 7A 高加液位

图7 3号低加液位

3.3 事件原因

正常情况下1GSS102VV 处于全开状态。根据1GSS102VV的接线图,1GSS102VV 在DEH 中的“全开”信号不是直接来自阀门电动执行机构的开限位,而是来自继电器的常开触点。阀门在开阀状态时,开阀继电器得电,其常开触点闭合,到DEH 的“全开”信号为“OPEN 1”,主控T 盘上十字灯“红灯”亮;开阀继电器失电后,其常开触点打开,到DEH 的“全开”信号为“N_OPEN 0”。1KCO060AR 自动切回到1LKF 供电,电源切换前后,其他阀门的状态转换时间约为1s,而1GSS102VV 阀门状态转换的时间约为40min,未采取任何措施的情况下又恢复正常。

经仪控人员分析,本次事件的直接原因是开阀继电器存在轻微卡涩或触点接触阻值过大。1GSS102VV 电源在1KCO 电动阀控制屏上,有定期检查的PM 项目,但KCO 电动阀控制屏在MX 厂房0m,投运至今已运行20多年,相较于其他配电盘,KCO 电动阀控制屏的运行环境温度较高,虽然该继电器的运行环境温度是-5~50℃,但长期处于高温环境,将加速线圈老化、触点氧化,导致继电器故障。

4 结论

通过这次解列发现单台MSR 的二级再热退出对机组的影响是可以接受的,且通过机组的自动调节能力能够补偿,但是在夏季效率较差时,需要关注机组效率,避免超功率。在进行电源切换时,要根据电源负载做好风险分析,尤其是工作在恶劣环境下的负载,设备状态的改变可能导致机组发生瞬态。鉴于此,电厂维修部门应合理安排预防性维修。