大跨度张弦梁结构屋盖安装质量控制及施工技术优化

2024-06-03庄勇杰杨荧荧陈丽彬卓国川陈燕瑜吴志林

摘 要:大跨度张弦梁高空施工作业存在风险大、结构复杂节点多、吊装方式选择难等问题,由此引发了“构件错位”及“构件变形”一系列施工质量问题。在象屿大厦的大跨度张弦梁施工过程中,通过对施工过程的质量控制要因进行分析,提出了针对性的解决方案,同时对大跨度张弦梁体系施工技术进行了优化,提高了一次安装合格率,取得了良好的技术、经济、环保和社会效益。

关键词:大跨度;张弦梁;安装合格率;3D扫描;有限元分析文章编号:2095-4085(2024)02-0067-03

1 工程概况

象屿集团大厦位于厦门市湖里区,地下3层,地上11层,建筑高度48.5m。主体结构总体分为东西塔楼,其中二至四楼两塔楼通过裙楼连接,并在机房层通过张弦梁进行连接,张弦结构屋盖由上弦钢梁、下弦索及中部的圆管撑杆构成,两端分别设有滑动支座和铰支座。其中上弦钢梁截面尺寸为500mm×300mm×20mm×20mm,最大跨度为39.9m,共10根。

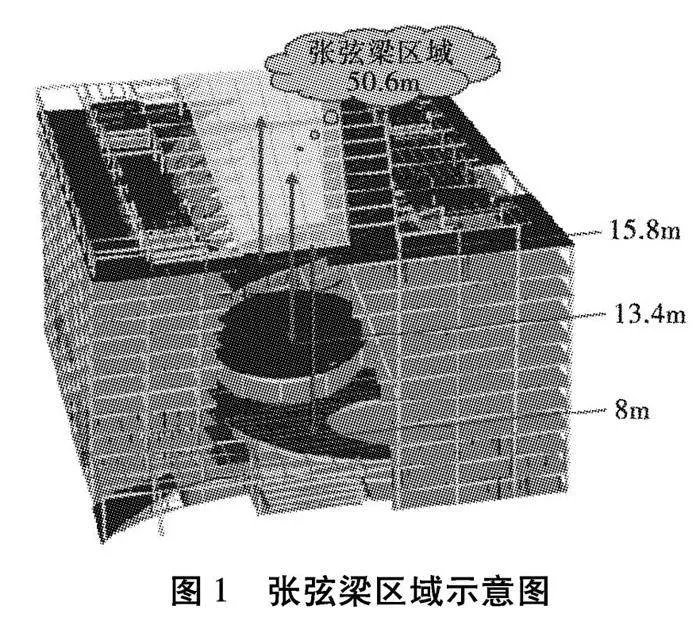

本工程张弦梁位于屋面层,标高为50.6m,下方为裙楼三层(8m)、四层(13.4m)、五层(15.8m),且无任何脚手架及操作平台等措施,预应力钢索施工90%以上为高空作业,作业风险大。张弦结构与塔楼结构连接方式多样化[1-4],吊装方式选择难,且本项目质量要求高。若出现返工,将需要花费大量人力、物力、财力进行后期调整。因此需要提高大跨度张弦梁一次安装合格率(见图1)。

2 张弦梁屋盖安装质量控制要点

2.1 质量控制要因分析

项目部对既有同类型工程张弦梁安装的不合格因素进行了讨论分析,并利用排列图对收集到的信息进行统计分析(见图2)。

由排列图中可以看出:“构件错位偏差大”及“构件变形大”是影响大跨度张弦梁体系安装的关键控制点。

针对“构件错位偏差大”及“构件变形大”的问题,项目部进行了专项论证,认为只有大幅度降低这两项关键症结的发生,才能确保提高大跨度张弦梁一次安装合格率。针对此要求,对施工现场及既有工程进行现场调查,找到了以下三个问题,并采取了相应的措施。

2.2 质量控制关键问题

2.2.1 下料方法

传统钢结构下料是按照施工详图放出足寸节点大样,依据经验考虑预留收缩量进行切割下料,此方法制作的构件尺寸与现场实际需求尺寸误差较大,这将直接影响构件的相互连接,不利于现场的安装调节。

2.2.2 吊装方法

原方案定于在地面将分段1~3整段进行拼装焊接,然后整榀提升安装。但在整段吊装过程中,由于跨度大且重量过大,钢梁两端存在明显的下扰现象,产生变形,使得整榀吊装难以控制安装精度。

2.2.3 监测方法

监测阶段如采用振动频率法,要建立拉索的简化模型,实测拉索的振动频率,经过计算间接得出索力,因为受减震器、外护套等影响,其测量精度比较差。如采用压力传感器,要串接在受力结构中,将传递到传感器上面的力测量出来,但由于受荷载长期作用、材料徐变、形变传递失真等方面的影响,耐久性和长期精度很难保证。传统监测方法无法满足本工程预应力拉索施工,导致拉索预应力存在偏差,构件定位难以保证,易出现构件错位。

3 张弦梁屋盖施工技术优化

3.1 三维技术辅助下料

3.1.1 BIM建模技术

通过激光扫描跟踪仪扫描,获得现阶段钢结构外轮廓点云数据,利用软件生成BIM模型,通过模型直接分析得出钢构件的尺寸,辅助精准下料。

3.1.2 有限元分析模拟

采用大型有限元软件Midas建立模型,将拉索安装及张拉施工过程划分成56个关键施工步骤进行施工仿真分析,并采用Ansys进行校核计算,计算出张

拉后的结构受力情况,根据这一状态,给出钢索的精确下料长度(见图3)。

通过此方式,钢梁和拉索的精度得到有效控制,切实为工厂制作下料提供了数据支持。

3.2 吊装方案优化

3.2.1 构件分段

由于张弦梁最大跨度为39.9m,跨度较大,自重大,将引起吊装过程中下挠等现象,对构件错位造成较大影响,现将张弦梁按3个分段进行划分,分段示意图(见图4)。

考虑到钢梁的运输,将分段2分为3段进行加工和运输,在现场地面进行拼装。分段示意图(见图5)。

3.2.2 合理布置安装顺序

第一步:先完成屋面层钢结构、滑动支座及铰支座的预埋及安装。

第二步:使用塔吊安装各榀张弦梁西塔侧的分段1、分段2,以及东塔侧的分段4。

第三步:分段2、分段4均存在较长的外挑段,因此设置刚性杆件、柔性拉索相结合的方式对分段2、分段4的外挑段进行支撑、拉结固定。

第四步:使用汽车吊或塔吊(双机抬吊)的方式吊装分段3,即完成整榀上弦梁的安装。

第五步:安装上弦梁下部的圆管撑杆,并用销轴固定。

第六步:安装张弦梁的主索,通过设置于东、西塔楼屋面层结构板的卷扬机将拉索分别提升到位,通过销轴固定拉索连接的耳板与夹板,再通过张拉工装和设备进行张拉施工,主索即安装完成。

第七步:安装张弦梁两侧的抗风索、稳定索,同样采用张拉工装和设备进行张拉,单榀张弦梁立面上的拉索即完成安装。

第八步:通过塔吊安装主梁间的附属杆件,再逐榀完成平面抗风索的安装。

利用合理分段,减少因自重过大产生挠度,且确保拉索在施工张拉过程中均处于弹性变形范围内,满足设计、施工要求。

3.3 监测方案优化

3.3.1 位移监测

位移监测在结构上选取张拉过程中位移响应敏感的位置进行三维坐标监测。采用在拉索上弦钢梁的跨中和滑动支座的位置附近布置2组监测点,位移监测点布置在对应上部钢构件表面,构件上粘贴反射片,用全站仪直接读取监测点的坐标信息。

3.3.2 索力监测

采用磁通量传感器对索力进行监测,通过非接触式测量解决传统传感器受力疲劳影响使用寿命的问题,不损伤结构,抗干扰能力强、精确性高,与计算机连接,可进行多通道数据采集和远程健康监测。

经方案调整后,精准实时监测索力及位移变化,达到与计算模型相吻合。同时钢梁和拉索的精度得到有效控制。

3.4 优化后效果

在实施优化措施后,对已施工的大跨度张弦梁体系进行现场检查,发现一次安装合格率提升了13.9%,并且影响大跨度张弦梁结构体系一次安装合格率的主要症结,已经由主要问题下降为次要问题,效果显著,达到了预期目标。

4 结语

本工程大跨度张弦梁由于跨度、自重及所处中庭裙楼上空的位置等因素,存在高空施工作业风险大、结构复杂节点多、吊装方式选择难等问题,由此引发了“构件错位”及“构件变形”一系列施工质量问题,是本项目施工的一项重大技术难题之一。通过三个施工技术方案进行优化,有效解决了对应的难点。

三维技术辅助下料,大跨度张弦梁施工时采用3D扫描技术收集既有钢结构外轮廓信息,建立BIM模型,通过BIM技术实现拉索及其耳板、撑杆和主次钢梁精确下料。

吊装方案优化,利用合理分段,通过吊装工况分析论证分段方案可行性,采用大型建筑结构通用有限元分析与计算软件midas Gen对主梁安装进行验算,确定安装过程竖向位移在允许范围内。

监测方案优化,利用有限元分析计算软件midas Gen,对将拉索安装及张拉施工全过程划为35个关键施工阶段进行仿真计算分析确认并通过磁通量传感器对索力进行监测:钢构件在施工张拉过程中均处于弹性变形范围内;结构应力、下挠和构件稳定性均在安全范围内;张拉顺序及分级能够满足设计、施工要求。

本文总结了大跨度张弦梁施工安装质量控制要点,提出了对应的优化方案,对以后相似的张弦梁施工提供了有力的技术保证。

参考文献:

[1]刘强.浅谈张弦梁预应力施工实施思路[J].四川建筑,2009,29(3):196-198.

[2]刘晟.预应力张弦梁设计理念与施工控制研究[D].上海:同济大学,2007.

[3]候会杰.平面张弦梁结构的施工过程控制研究[D].天津:天津大学,2007.

[4]刘锦程.大跨度钢结构关键施工技术的应用分析[J].建筑技术开发,2017,44(7):6-7.