主动支护设计在硬岩地层暗挖车站中的应用研究

2024-06-03贺培贤

贺培贤

中铁科学研究院有限公司 四川 成都 611730

1 引言

随着国内城市经济水平提高,越来越多城市地铁建设井喷式发展,其中暗挖车站因施工时对路面交通无干扰、地下管线改迁少、地面拆迁量少等优点被广泛应用。青岛市地下基岩多为岩浆岩等硬质岩,地层条件相对较好,适宜暗挖车站施工,其中初支拱盖法因施工便捷、高效被青岛市绝大多数暗挖车站采用。初支拱盖法支护参数主要采用工程类比法,结合相关的计算,实行动态设计,保证暗挖车站的施工安全,其中车站拱部多采用CD法或双侧壁导坑法开挖,锚杆支护多采用传统非预应力系统锚杆[1]。根据近年来国内外学者对暗挖隧道锚杆的研究发现,传统非预应力系统锚杆存在低效问题,不仅造成浪费,而且影响施工速度。因此,研究一种适用于硬岩地层的车站大断面主动支护体系,变传统系统锚杆为预应力锚杆,发挥主动支护效应,让每一根锚杆都发挥作用,对大跨暗挖车站的安全、高效施工具有重要意义。

2 工程概况

2.1 车站概况

富锦路站位于青岛市市北区富锦路和黑龙江中路交叉口,车站位于黑龙江中路下方,主体沿黑龙江中路南北向布置。站位周边现状以居住用地、公园绿地及水域为主,目前站位周边部分实现规划。

本站为暗挖车站,车站总长212m,标准段宽21.1m,为11m岛式站台。车站采取全包防水。车站主体结构开挖断面宽21.4~21.6m,高17.9~18.3m,车站范围内地形整体自北向南缓倾,埋深19.5m~25.6m,车站位于中、微风化花岗岩层,围岩级别为Ⅲ、Ⅳ1、Ⅳ2级围岩,采用初支拱盖法施工。

2.2 车站工程地质与水文地质

车站主要位于微风化花岗岩中,微风化花岗岩呈肉红色,中粗粒花岗结构,块状构造。岩芯多呈长柱状,少呈短柱状,节理、裂隙稍发育,多为闭合节理,沿裂隙面见铁质浸染。主要矿物成分为长石、石英、黑云母。该层岩石为较硬岩~坚硬岩,岩体完整程度为较完整~完整,岩石平均单轴抗压强度约45MPa。

水文情况:地下水类型为基岩裂隙水,基岩裂隙水较发育,广泛分布在构造岩、强~中风化带及节理密集带中,富水性一般,水量一般。

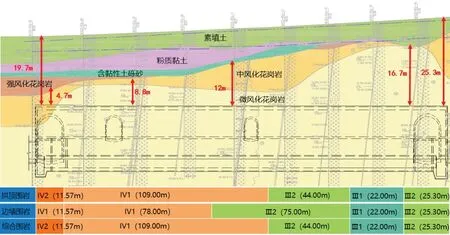

车站地质纵断面如图1所示。

图1 车站地质纵断面图

3 常规支护方案分析

暗挖车站常规支护方案是参考近年来青岛已建成暗挖车站的施工工法及支护参数,采用工程类比法进行设计,同时进行必要的验算,最终确定支护方案。

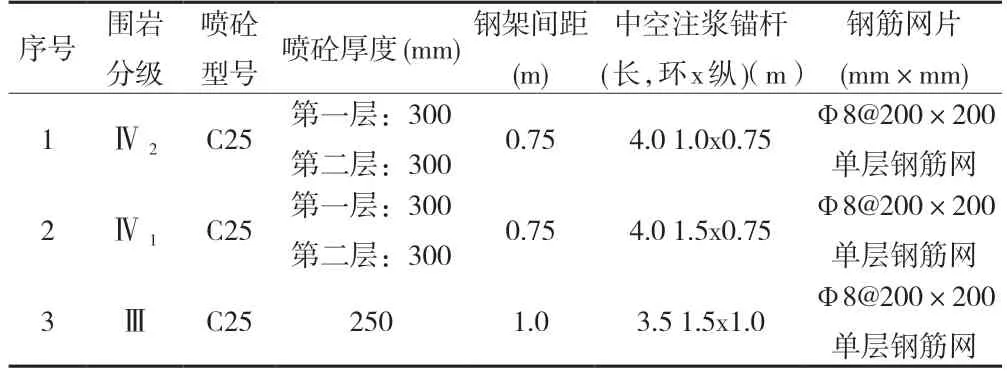

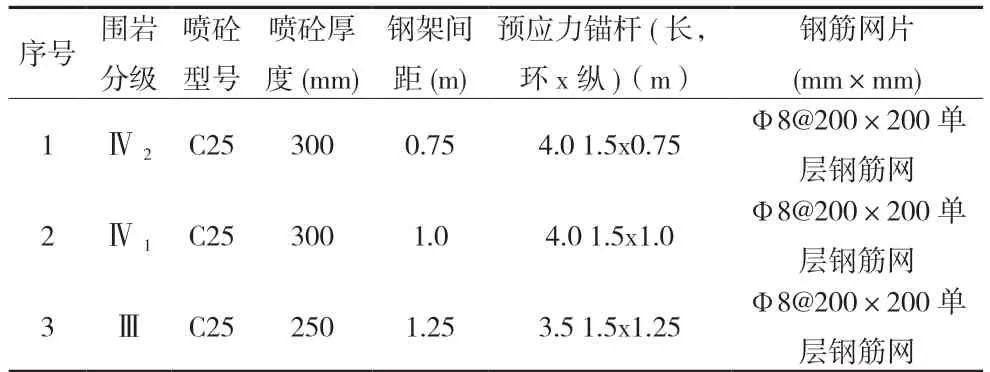

常规支护方案,Ⅳ1、Ⅳ2级围岩拱部采取双层初支拱盖法施工,拱部中隔壁法(CD法)开挖;Ⅲ级围岩拱部采取单层初支拱盖法施工,拱部采取环形台阶法开挖。初期支护以非预应力系统锚杆、钢筋网、湿喷混凝土、格栅钢架等为主要手段,并采用超前小导管预支护等辅助措施,以确保施工安全,其主要断面拱部及边墙常规支护参数如表1、2所示。

表1 车站拱部常规支护参数表

表2 车站边墙常规支护参数表

通过上表可以看出,传统暗挖车站的常规支护主要以钢架及喷砼作为主要受力构件,锚杆支护提高围岩自稳能力为辅,常规设计拱架、锚杆间距较密。钢架的间距是控制爆破循环进尺的关键因素,很大程度上决定了暗挖车站爆破施工的效率,拱架间距过密会导致施工效率低、工期长;本工程主要处于微风化花岗岩地层,花岗岩地层围岩自稳能力好,采用传统中空注浆锚杆功效低,很难充分发挥支护作用。同时常规支护方案中Ⅳ1、Ⅳ2级围岩拱部采取中隔壁法(CD法)开挖,工法工序较为复杂,分导洞施工,设置临时中隔壁,初支断面封闭较慢,施工效率低下,且相邻导洞的爆破作业极易造成中隔壁的破坏,临时支撑拆除时风险较大。

4 主动支护方案分析

4.1 预应力锚杆在硬岩地区的应用

锚杆支护在作为岩体支护中一种重要方式,其支护机理主要有悬吊理论、组合拱理论、松动圈支护理论等,其中松动圈理论认为隧道经过开挖后,原有围岩应力状态会随着开挖卸荷应力重分布,重分布后一定深度的围岩强度难以承受应力集中而破坏形成一定厚度的松动圈,此时通过打设锚杆,限制岩体脱离原来位置或产生较大变形,同时提高岩土体的抗剪强度参数,使锚杆与岩土体共同作用形成一个组合拱,提高围岩自稳能力[2]。

根据近年来国内外学者对暗挖隧道锚杆的研究发现,传统非预应力系统锚杆存在低效问题,传统系统砂浆锚杆由于水泥砂浆凝固需要较长时间,成拱时机晚,且成拱效果差。而预应力锚杆即时提供预紧力,锚杆的锚固力使将要滑动的岩块得以稳定,起到围岩稳定的作用。同时由于预应力能够及时地提供围岩抗力,大大减小围岩的松弛位移,减轻了围岩的坍塌变形[3-5]。

因此,本车站采用预应力锚杆取代传统非预应力砂浆锚杆,预应力锚杆采用的是Ф25涨壳式预应力中空锚杆,杆体壁厚5mm,锚杆材质的最大力总延仲率不应小于5.0%,杆体的屈服力不小于150kN,极限拉力不小于200kN,锚孔直径45mm;钢制锚固头的锚固力不小于84kN。锚杆端头应设置垫板锚杆,垫板上带注浆孔(或排气孔)。每根锚杆安装就位后通过旋紧螺母立即施加40kN初始预应力;每循环锚杆全部安装完成后再次批量施加预应力至设计值,拱部:100kN;边墙:80kN。

4.2 主动支护方案分析

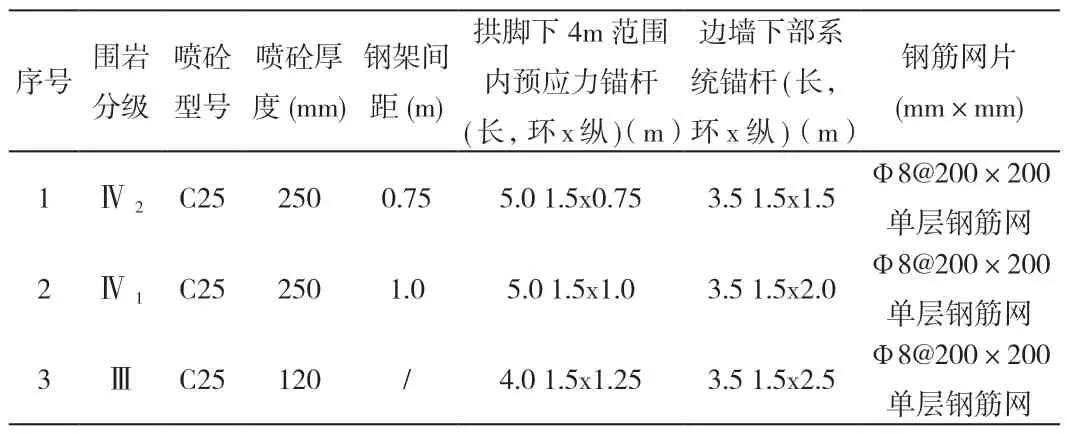

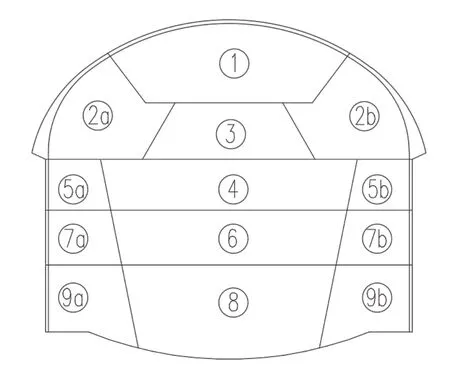

根据常规支护方案存在的问题,在主动支护设计理念下,针对硬岩地区,将非预应力系统锚杆调整为预应力锚杆,充分发挥预应力锚杆支护作用,格栅钢架与喷砼作为辅助加强措施,将钢架间距及喷砼厚度进一步优化。同时,Ⅳ1、Ⅳ2级围岩采取双层初支拱盖优化为单层初支拱盖,拱部开挖由CD法优化为环形台阶法,极高的提高施工效率。优化后的主动支护方案,初期支护以预应力锚杆、钢筋网、湿喷混凝土、格栅钢架等为主要手段,并采用超前小导管预支护等辅助措施,车站初支断面示意图如图2所示,车站施工步序示意图如图3所示,车站主要断面拱部及边墙主动支护参数如表3、4所示。

表3 车站拱部主动支护参数表

表4 车站边墙主动支护参数表

图2 车站主动支护初支断面示意图

图3 车站施工步序示意图

4.3 主动支护方案数值模拟分析

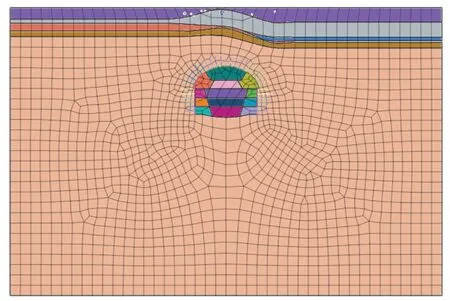

选取车站中部的Ⅳ1级围岩段进行主动支护初支施工数值分析,计算软件采用Midas GTS NX。车站初支采用地层—结构模型进行计算,通过建立二维地层结构模型对车站主体初支结构进行各分步开挖施工阶段计算分析。隧道围岩本构模型采用摩尔-库伦模型,喷射混凝土初支结构采用梁单元模拟,预应力锚杆采用植入式桁架单元模拟,在锚杆自由段施加预应力[6-7]。计算模型大小宽150m,高度100m,初始应力场仅考虑土体自重应力场。模型的左右边界设置水平向约束,下边界设置竖向约束,上边界设置为地面荷载边界。隧道横断面符合平面应变原则,将横断面等效成宽度为单位长度的梁体系进行平面计算,单元长度取纵向1m计算。计算模型如图4所示。

图4 数值模型

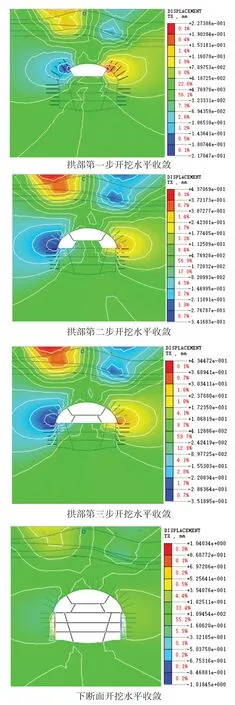

4.4 数值计算结果分析

根据相应规范及设计要求,车站上方地面最大沉降控制值为30mm,隆起量允许值为10mm;初期支护结构拱顶下沉值为20mm;初期支护结构净空收敛值为10mm。根据数值计算结果,采用主动支护方案,车站主体在开挖过程中,隧道拱顶最大沉降1.5mm,地面位置最大沉降0.7mm,初期支护结构净空收敛2mm,均满足变形控制要求。由此可见主动支护方案对于暗挖车站初支及地面变形控制效果明显。拱顶及地面沉降云图如图5所示,净空收敛云图如图6所示。

图5 拱顶及地面沉降云图

图6 净空收敛云图

根据图7、图8数值计算结果显示,预应力锚杆最大轴力为101.7 kN,格栅钢架最大弯矩出现在拱脚处,为85.2kN·m,其余位置弯矩普遍在10~20kN·m,由此可见因预应力锚杆充分发挥了抗拉作用,因预应力锚杆的及时施作,恢复了部分因隧道开挖引起的围岩应力损失,进而减小了围岩的变形发生,格栅钢架所受弯矩普遍较小,从而可进一步优化格栅钢架间距、格栅钢架钢筋型号、初支厚度等参数,实现主动支护方案的优化目的。

图7 锚杆轴力云图

图8 格栅弯矩云图

4.5 现场监控量测结果

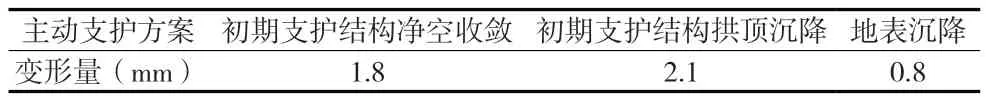

车站主动支护方案自2023年7月起应用至车站开挖完成,Ⅳ1级围岩计算断面处实际变形量经现场监测与计算结果相接近,车站初支结构及地面变形很小,目前车站已安全快速的完成掘进施工。车站开挖后变形量如表5所示。

表5 主动支护方案车站变形量

5 结论

通过对以上工作的分析,得出以下结论:

(1)硬岩地层中采用预应力锚杆代替传统非预应力系统锚杆,利用预应力锚杆提供预紧力及时补偿因隧道开挖引起的围岩应力损失,减小围岩的变形,提高围岩的自承能力,从而充分发挥预应力锚杆的支护作用,经数值计算和现场监测结果显示,主动支护方案在硬岩暗挖车站施工中对控制车站初支变形起到了良好效果,该方案合理可行。

(2)硬岩地层本身自稳能力强,采取主动支护方案后,预应力锚杆与围岩形成的组合拱效应极大提高围岩自稳能力,相应格栅钢架所受弯矩普遍较小,从而可进一步优化格栅钢架间距、格栅钢架钢筋型号、初支厚度等参数,调整拱部开挖工法、取消临时竖撑,进而节约工程造价,提高车站施工效率。

同时根据调研现场施工情况,得出以下实际施工中需注意问题:

(1)现场施工车站拱部涨壳式预应力中空锚杆时,锚杆应垂直于初支轮廓面打设,同时应及时注浆达到注浆强度,采取有效措施防止漏浆,保证锚杆施工质量,达到预期支护效果。

(2)硬岩地层施工多采用钻爆法开挖,主动支护方案对施工现场爆破技术要求较高。现场爆破应尽量采用光面爆破或预裂爆破技术,严格控制超挖,保证开挖面平整,以利于预应力锚杆垫板与岩面紧贴,保障锚杆打设角度及锚杆现场预紧力的施加。