发动机排气歧管疲劳强度性能分析

2024-06-01倪小坚陈家锐罗伟强

倪小坚 陈家锐 罗伟强

基金项目:2023年度广西高校中青年教师科研基础能力提升项目(2023KY1542);广西职业教育教学改革研究项目“‘科教产教双融合背景下创新型技能人才培养的范式改革——基于创新工作室探索”(GXGZJG2023B225);2023年度梧州职业学院教育教学改革专项课题(WZJGZD202302)

摘要:发动机排气歧管作为排气系统的重要部件,前部与发动机气缸连接,后部与三元催化转换器连接,在高低温交变载荷下运行易产生疲劳破坏,排气歧管的热负荷容易接近材料的承载极限。据此,通过研究排气歧管的疲劳累积损伤和疲劳特性,采用三维设计软件对排气歧管进行设计优化,将设计好的模型导入有限元分析软件并进行流热固耦合分析,再将结果映射到疲劳强度分析工具中,分别从寿命、损坏、安全系数、等效交变应力和疲劳敏感性等对排气歧管进行疲劳强度分析验证,结果表明符合样件寿命预测。

關键词:发动机;排气歧管;疲劳强度

中图分类号:U464 收稿日期:2024-03-12

DOI:1019999/jcnki1004-0226202405011

1 前言

在汽车工程领域中,汽车发动机的绝大多数构件都处于循环变化交变载荷中,特别是受振动和热载荷的影响,使这些构件容易产生疲劳磨损。由此看来,疲劳失效是汽车发动机中机械构件损伤的主要破坏形式。一些学者在研究高温合金时发现,在运行工况变得恶劣情况下,关键部件疲劳失效就越突出,研究表明80%左右零件以疲劳方式破坏[1]。排气歧管作为发动机排气系统的废气排放首要部件,前与气缸盖连接,直接承受来自发动机的废气流体振动冲击,受到发动机产生废气热量的高热负荷作用,同时受到外界的高低温环境影响,工作环境极其恶劣,运行工况复杂多变,容易引起排气歧管材料属性塑性形变。

本文主要研究排气歧管的疲劳强度,将影响排气歧管的高热负荷和流体振动参数考虑到疲劳分析中,分别从寿命、损坏、安全系数、等效交变应力和疲劳敏感性等对排气歧管进行疲劳强度分析验证。

2 排气歧管疲劳分析现状

机械材料的疲劳问题早在1829年德国工程师就开始研究,而针对发动机排气歧管疲劳问题研究也是在近30年才开始的。笔者通过知网检索了近5年关于排气歧管的研究文献,并进行了综述。陈馨[2]、袁泉[3]对排气歧管进行寿命预测,主要研究其在反复拉压应力作用下产生的疲劳失效,判断开裂故障位置;王乐[4]则研究缸盖寿命时以温度作为条件进行低周疲劳分析,对较低寿命部分进行设计改进;曹杨军[5]采用传热学理论以及流固耦合研究采用发动机排气歧管疲劳强度,并制作样机进行可靠性验证。

综上所述,众多学者对排气歧管研究的方式方法多样,对排气歧管疲劳强度也进行了不断研究,其成果为后续排气歧管疲劳寿命的预测提供了理论研究参考。

3 排气歧管疲劳分析理论

31 疲劳累积损伤理论

本文针对排气歧管来研究疲劳累积损伤理论。所谓疲劳累积损伤理论就是当汽车机械构件在外界极限载荷往复循环作用下,构件材料性能发生不可逆转的塑性破坏,因此构件内部结构产生疲劳损伤,导致构件不能够正常使用。疲劳累积损伤理论是指疲劳累积损伤的规律和临界程度,是疲劳寿命预测最关键位置[6-8]。本文对排气歧管的研究采用的是线性疲劳累积损伤理论。

线性疲劳累积损伤理论中的疲劳损伤是可以累积叠加的,其叠加的数值是线性的,并且各载荷施加相互独立、互不影响,但当累积载荷超过材料承受的载荷时,排气歧管就会产生疲劳损坏。本文引用线性累积损伤理论中最为典型的Miner理论[9-10],其理论计算公式为:

[Di=niNi] (1)

式中,Di为第i级累积损伤;ni为第i级应力幅值下的实际循环次数;Ni表示第i级应力幅值下达到疲劳破坏时的允许循环次数。总损伤公式为:

[D=niNi=D1+D2+…+Di] (2)

式中,[D1,D2,…,Di]为各级损伤累积;D为总损伤,一般总损伤为1时出现疲劳失效。

32 材料疲劳特性

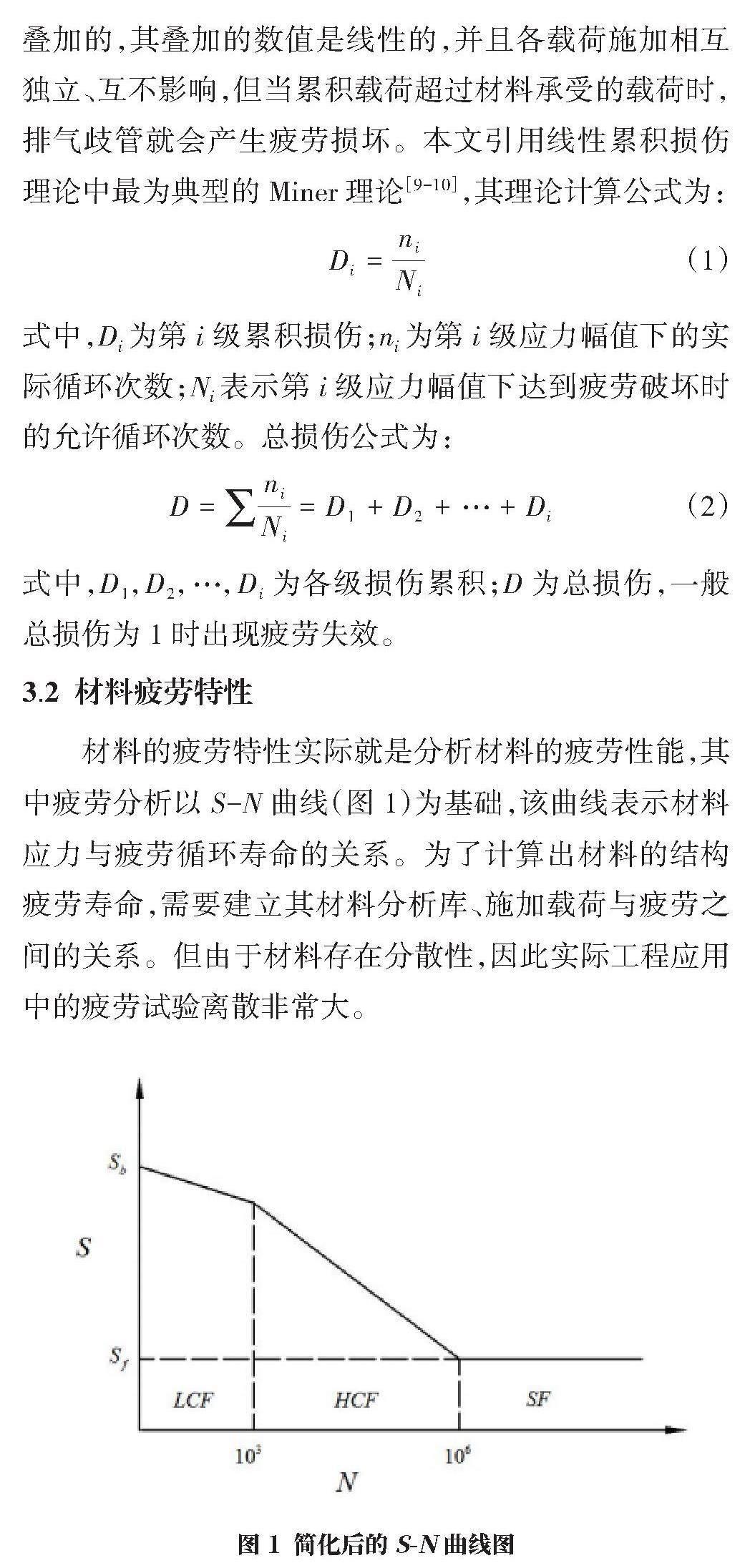

材料的疲劳特性实际就是分析材料的疲劳性能,其中疲劳分析以S-N曲线(图1)为基础,该曲线表示材料应力与疲劳循环寿命的关系。为了计算出材料的结构疲劳寿命,需要建立其材料分析库、施加载荷与疲劳之间的关系。但由于材料存在分散性,因此实际工程应用中的疲劳试验离散非常大。

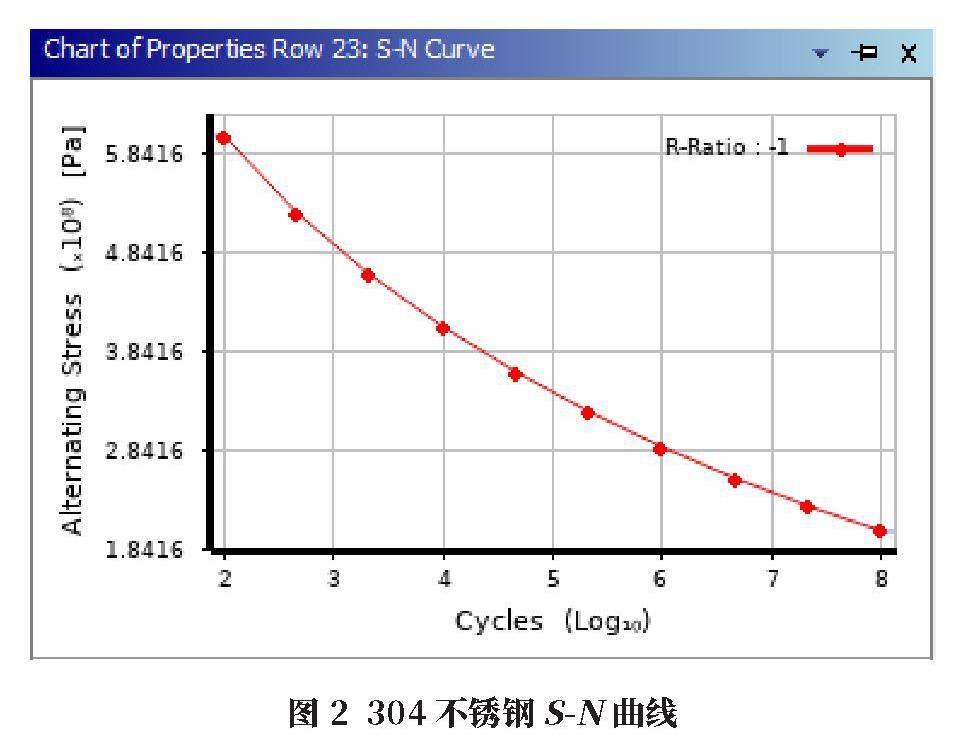

在疲劳分析过程中,应力与疲劳寿命还存在着重要的联系,当结构受到的应力较小时,其寿命往往就越长,反之如受到的应力较大,并且越复杂和无规律时,其寿命则越短。所以应力与疲劳寿命间并非简单的线性关系,而是S形,因此存在低周疲劳(LCF)、高周疲劳(HCF)、亚疲劳(SF)这三种模式,如图1所示。在载荷施加下,抗拉强度Sb且循环次数为106~107时,则对应的疲劳强度为疲劳极限Sf,S-N曲线在高周疲劳区近似一条直线[11-12]。本文研究的排气歧管采用的是304不锈钢材料,我们从ANSYS中获取并生成S-N曲线,如图2所示。

4 排气歧管疲劳分析

41 计算模型参数

疲劳分析工具比较多,例如ANSYS有限元分析软件中就包含Ncode SN Constant (DesignLife)和Workbench中模块下的Fatigue Tool这两种疲劳分析工具。本文分析的结构相对简单,因此结合排气歧管所使用的工况,主要采用ANSYS Workbench中的Fatigue Tool疲劳分析工具来判断设计的排气歧管是否满足疲劳设计要求。但分析的前提就是需要知道材料的S-N曲线,S-N曲线前面已经从材料库中估算生成。

排气歧管受到排气废气气流影响、热量对结构固体的热膨胀影响,以及发动机固体振动的影响,这些温度、流体及发动机振动都对排气歧管的寿命造成比较大的影响。因此本次的疲劳分析是在流热固耦合分析数据基础上的疲劳强度验证,其仿真分析的数据更加接近真实值。

42 强度分析

在Mechanical中,对Fatigue Tool中的一些参数进行设置,设计所用的疲劳强度应小于实验所测得的疲劳强度,因此Fatigue Strength Factor(KF)设置为08,载荷的类型设置为Reversed,分析的类型选择应力寿命。因为所测得的S-N曲线通常都是应力比为-1的,我们加载的平均应力不为1,需要考虑到平均应力对寿命的影响,拉应力、压应力都会影响疲劳寿命,因此平均应力修正算法采用Goodman,应力的分量则采用Equivalent (Von Mises),其他的参数保持默认选项。将结果插入到Fatigue Tool中,针对本次研究的排气歧管试验样件,分别从寿命、损坏、安全系数、双轴指示和疲劳敏感性分析排气歧管的疲劳强度。设置好相关参数后运行计算得到结果如图3~图8所示。

根据寿命云图(图3)、歧管关键节点疲劳寿命(图4)和疲劳损伤云图(图5)的分析结果知道,S-N曲线失效的最大循环次数为1×108,这也是排气歧管的疲劳寿命,发生在双歧管交汇处,各关键节点均超过最低寿命值,符合设计寿命要求。最大疲劳损坏为8.277 4 [μ]m,其中该处的循环寿命次数为1208×108,发生在局部放大视图的法兰盘交接口处,疲劳损伤比较小,对结构的稳定性影响不大。

由以上分析结果可知,图6中的排气歧管安全系数为14373,可以看出结构寿命比较高。本文采用的是双轴性指示,通过应力等值线的方式,确定局部的结构应力状态,从图7中的双轴性指示数据可知。从图8的疲劳敏感曲线图可知,排气歧管的寿命、结构损伤、歧管安全系数在临界区域均随载荷的变化而变化。

5 结语

本文采用ANSYS中的Fatigue Tool疲劳工具,研究了排气歧管的疲劳累积损伤和疲劳特性。以流热固耦合数据为基础,分别从寿命、损坏、安全系数、疲劳敏感性等对排气歧管进行疲劳强度分析,分析结果符合样件的寿命预测,研究结论可为排气歧管疲劳强度的进一步分析提供参考。

参考文献:

[1]曲敬龙复合包套轧制工艺对难变形高温合金GH720Li组织的影响[J]材料科学与工艺,2008(1):121-124

[2]陈馨排气歧管热机械强度分析[J]时代汽车,2019(9):116-117

[3]袁泉柴油机排气歧管热机疲劳失效仿真研究[J]内燃机工程,2020,41(3):87-92

[4]王乐缸盖集成排气歧管的低周疲劳分析方法研究[J]内燃机,2021(1):60-62

[5]曹杨军基于Abaqus的某柴油发动机排气歧管可靠性分析[J]工程机械与维修,2023(2):9-11

[6]马学军柴油机排气歧管的振动疲劳分析[D]太原:中北大学,2016

[7]顾明基于线性累积损伤理论的地铁车辆转向架构架服役寿命预测研究[J]城市轨道交通研究,2023(S1):55-59+63

[8]傅振升基于非线性累积损伤理论的金属材料疲劳寿命研究[D]济南:山东大学,2022

[9]黄相又基于Miner累积损伤理论的模数式伸缩装置疲劳寿命研究[D]重庆:重庆交通大学,2019

[10]刘为基于整机瞬态振动—热耦合的排气歧管低周疲劳研究[D]天津:天津大学,2018

[11]程捷敏排气歧管抗疲劳性能研究[D]重庆:重庆交通大学,2020

[12]郭代峰柴油机排气歧管的振动疲劳研究[J]热加工工艺,2017,46(8):104-106+112

作者简介:

倪小坚,男,1993年生,讲师/工程师,研究方向为汽车结构设计与CAE技术。

罗伟强(通讯作者),男,1974年生,高级讲师/工程師,研究方向为机电控制技术、机械结构。