基于Cruise的纯电动汽车建模及仿真研究

2024-05-29朱红军李智豪

朱红军 李智豪

关键词:纯电动汽车;Cruise;联合仿真;控制策略

中图分类号:U469.72 文献标识码:A

0 引言

随着国内外新能源汽车产业的蓬勃发展,市场对新能源汽车的产品设计提出新要求,因此汽车更新迭代速度极快[1]。在新能源汽车开发过程中,缩短设计、试制和试验周期,提高产品设计准确性与快速审计对抢占汽车市场先机具有重要意义[2]。

本文基于某款纯电动汽车车型,搭建仿真模型,通过分析计算结果来评估整车所选电机及控制策略是否满足设计需求。首先,利用Cruise 软件完成纯电动汽车建模设计。其次,利用MATLAB/SIMULINK 软件进行控制策略设计。基于两个软件的联合仿真功能,建立多工况下的模拟仿真任务。通过分析仿真试验结果,判断所选电机及控制策略是否合理。最后,依托试验结果来验证电机选型和控制策略是否需要调整,避免在开发过程中盲目进行电机选型和控制策略设计,从而缩短开发周期[3]。

1 纯电动汽车结构及参数

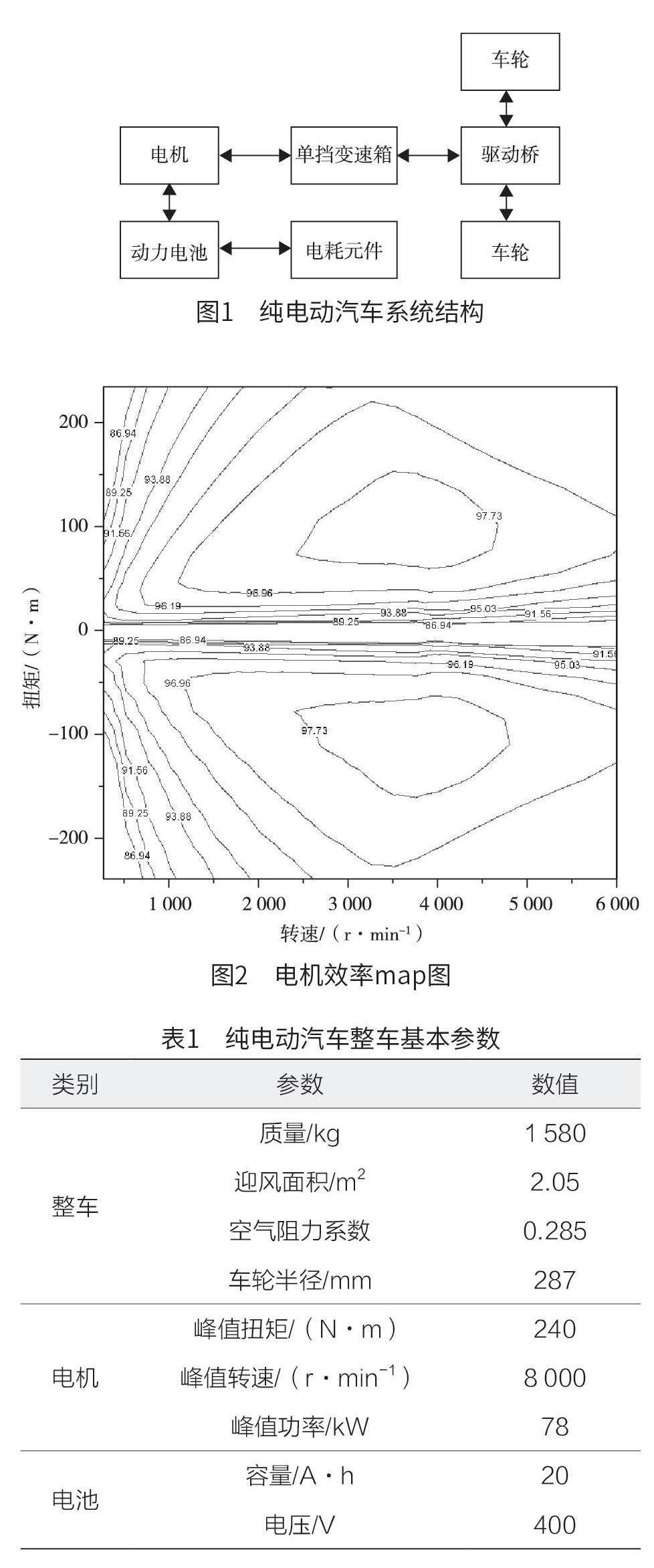

该纯电动汽车动力系统主要由电机、动力电池、单挡变速箱、电耗元件、驱动桥和车轮组成(图1)。整车在行驶过程中的主要运行模式包含行驶模式、能量回收模式和驻车模式[4]。

本文选择一款电机,其峰值扭矩为240 N·m、峰值转速为8 000 r/min、峰值功率为78 kW、电压等级为400 V。电机效率map 图如图2 所示。表1为纯电动汽车整车基本参数。

2 车辆仿真模型的建立

2.1 Cruise 软件中整车模型的搭建

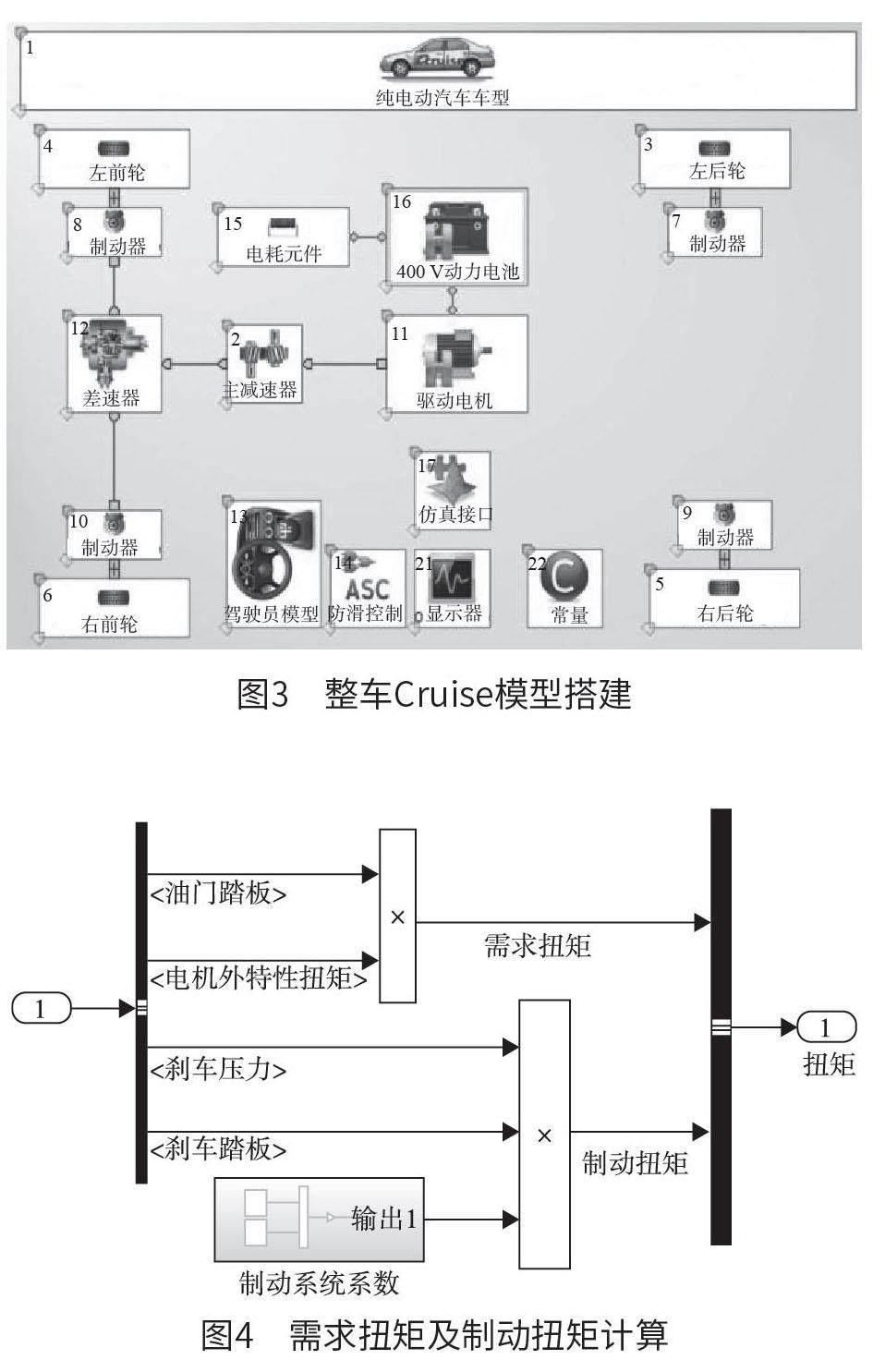

基于纯电动汽车系统结构(图1),在Cruise软件中,通过拖拽驱动电机、动力电池、电耗元件、主减速器等模块,构建整车模型,并依据纯电动汽车原理,通过机械连杆或电气接口進行连接[5]。MATLAB 的动态链接库(dynamic linklibrary,DLL) 模块是Cruise 软件与MATLAB 软件联合仿真的仿真接口,实现两个软件的交互。整车Cruise 模型搭建如图3 所示,随后将表1 的参数输入整车模型中。

2.2 SIMULINK 软件中整车控制策略的建立

在纯电动汽车设计过程中,需建立合理的控制策略来保证整车的正常行驶。

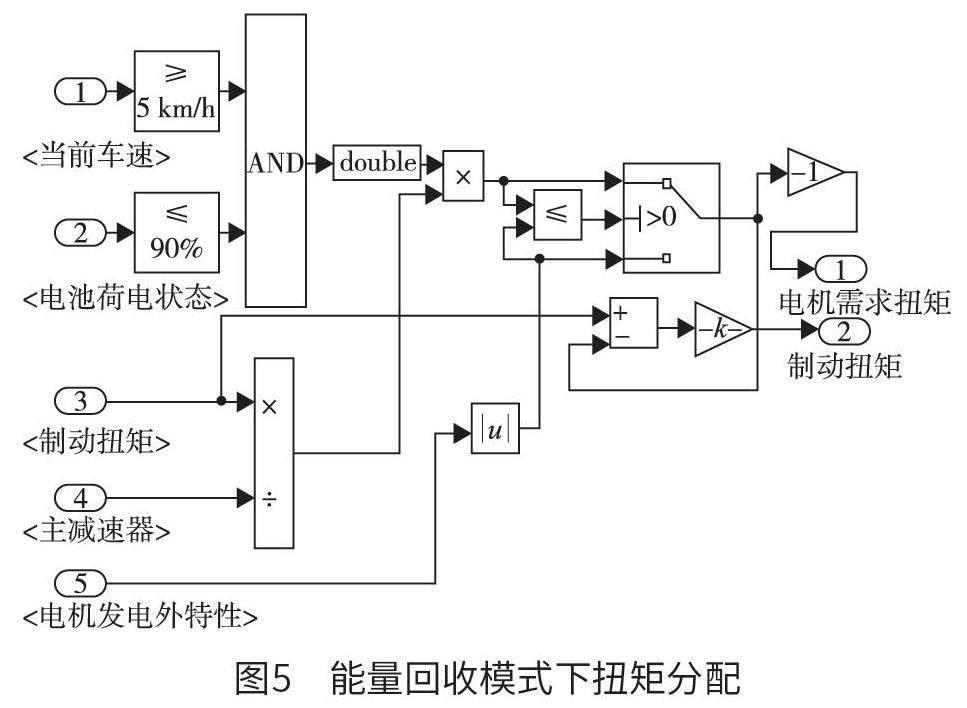

如图4 所示,在计算整车目标扭矩时,采用计算方便和相对准确的设计方法。首先,采用油门踏板的开度值作为控制信号,当油门踏板踩下时,通过将Cruise 中的油门踏板的开度信号与电机的外特性曲线相乘,计算得到整车的需求扭矩。其次,利用制动踏板开度信号计算整车所需要的制动扭矩。

在纯电动汽车中,能量回收模式中的扭矩分配极为重要。本文设定当整车车速大于等于5 km/h 且电池荷电状态(state of charge,SOC)值小于等于90% 时进行能量回收。此时,电机会输出负扭矩以进行能量回收。若当前电机输出的负扭矩满足制动扭矩条件,则机械制动扭矩输出为0 N·m。若当前电机输出的负扭矩不能满足制动扭矩条件,则机械制动扭矩输出为需求制动扭矩减去电机输出负扭矩。图5 是能量回收模式下扭矩分配。其中,AND代表逻辑判断前两个条件是否都符合;double 为信号转换器;|u| 为输入信号的绝对值;k 为乘的系数,此处为-1。

2.3 纯电动汽车工作原理及模式切换

纯电动汽车主要有3 种运行模式:行驶模式、能量回收模式和驻车模式,通过需求扭矩是否大于0 来确定是否进入行驶状态。在SIMULINK 中利用Stateflow 模块进行整车行车过程中的模式切换,行驶状态中包含行驶模式以及能量回收模式,通过油门开度和制动踏板开度进行切换。图6 是纯电动汽车运行模式切换模块。

3 车辆仿真分析

根据上述建立的整车模型以及能量控制模型,在Cruise 软件中通过设定多个循环工况进行仿真,验证电机与控制策略在不同工况下是否符合需求。本文采用乘用车典型测试工况:世界轻型车测试循环(world light vehicle test cycle,WLTC) 工况和新欧洲行驶测试循环(new European driving cycle,NEDC)工况,将电池SOC 值为70% 作为初始值进行模拟分析。

3.1 车速跟随情况分析

利用Cruise 软件模拟结果进行实际车速与期望车速对比分析。在WLTC 工况下,平均车速误差为0.28 km/h, 最大误差为6.05 km/h, 最小误差为0 km/h。在NEDC 工况下, 平均车速误差低于0.04 km/h,最大误差为2.65 km/h,最小误差为0 km/h。仿真结果显示,实际车速与期望车速几乎相同,这证明所选电机能够满足整车行驶需求。

3.2 电机扭矩与转速分析

如图7 和图8 所示, 在WLTC 工况下, 行驶过程中最大输出扭矩为159.51 N·m,最大负扭矩为-53.10 N·m, 最大转速为7 014 r/min。在NEDC 工况下,行驶过程中最大输出扭矩为208.60 N·m,最大负扭矩为-46.24 N·m,最大转速为6 417 r/min。由整车基本参数可得,电机的峰值扭矩为240.00 N·m,峰值转速为8 000 r/min,因此在两种工况下,电机的扭矩与转速在行驶过程中均处于合理范围内。

结合车速、电机转矩与转速的结果可知,整车在行驶过程中电机处于合理的运行区间,因此所选电机符合整车行驶需求。

3.3 电池SOC 值变化分析

由仿真结果可得,本文整车模型在WLTC 工况与NEDC 工况下电耗分别为14.60 kW·h/100 km、12.78 kW·h/100 km,整车电耗处于乘用车百公里电耗的合理范围内。如图9 所示,电池SOC 在行车过程中有上升变化,反映了车辆在行驶过程中,行驶模式与能量回收模式能够正常切换,且所设计的控制策略能够按照设定条件正常运行。

由上述分析结果可知, 通过Cruise 软件和MATLAB/SIMULINK 软件的联合仿真结果可以验证所设定的控制策略合理以及电机的选型能够满足整车需求。

4 结论

在纯电动汽车设计开发过程中,利用Cruise 软件搭建整车仿真模型,在SIMULINK 软件中建立与之匹配的能量管理策略。通过两个软件的联合仿真,对所选电机及控制策略进行验证。结果显示,所选电机能够满足整车动力需求,控制策略在WLTC 工况与NEDC 工况下均能正常进行实施。综上,利用该模型在开发设计过程中进行电机选型与控制策略验证,可以为整车的开发提供理论依据,有效缩短了整车开发周期。