基于STM32单片机的智能防疫消杀车设计

2024-05-29段浩平刘云江

段浩平 刘云江

关键词:流行性疾病;消杀;智能车;STM32 单片机

中图分类号:TP23 文献标识码:A

0 引言

近年来,全世界经历过无数流行性疾病。新冠疫情后,全球公共卫生面临严峻挑战,新的流行性疾病不断涌现。这些疾病的暴发和传播给人们的健康和生活带来了极大的威胁。

面对流行性疾病的挑战,需要采取有效的措施来预防和控制其传播。这些措施包括加强疫苗接种、提高公众的卫生意识、加强国际合作等。而做好消杀工作则能够从源头抑制流行性病毒的传播。

做好防控消杀工作,需要耗费大量的人力和物力。其中智能防疫消杀车(简称“消杀车”)在卫生防控工作中的应用和推广,不仅能够大幅提高防疫作业的消杀效率,还能够保证防疫作业的安全性。通过智能防疫消杀车的自动作业,工作人员不与实际病毒接触,能从根源上消除工作人员感染病毒的风险,并且避免病毒的扩散。在大幅度减少日常防疫消杀成本的同时,还能节省人力资源,降低流行性疾病及呼吸道疾病的发病率。但目前我国智能防疫消杀车仅覆盖在大城市且数量较少,整体覆盖率低。

医院人流量大,又是疾病的多发地。其智能防疫消杀系统主要布置在室内,走廊过道的消杀主要依靠人力。基于此,本文基于STM32 单片机设计了一款智能防疫消杀车,主要应用于医院走廊过道的消杀工作。

智能防疫消杀车以车为载体,在车内配备消毒系统,主要包括雾化消杀车、紫外线消杀车等类型,其中雾化消杀车的应用较为普遍。雾化消杀车利用内部装置的液压泵将消毒液雾化喷出,产生消毒作用,实现了在室外环境下消杀作业的广域覆盖和扩散,可以对空气中的有害病毒、微生物等进行大面积、无死角的消杀。并且消杀车能够沿着规划的行驶路线对沿线环境进行精确的自动消杀。

1 设计思路

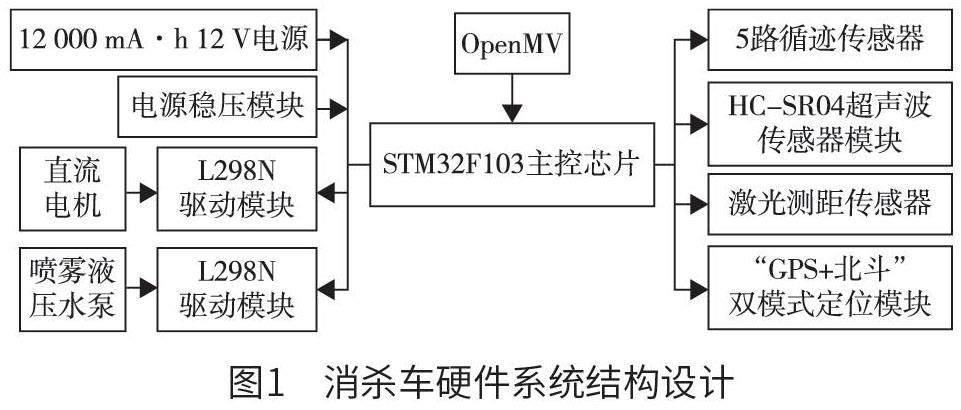

智能防疫消杀车主要由运载车体和喷雾装置两个部分组成。在车身结构设计方面采用4 轮驱动式轮式机械,配备了4 个功率为15 W 的直流驱动电机为其提供动力。每个轮子都被独立的执行机构所控制,各自都可以独立驱动。通过4 个轮子间的差速旋转可以实现消杀车的转向,以适应复杂多变的作业环境。构建一种水平方向为单轴直流电机和垂直方向为1 rad/s 双轴直流电机的自由度云台,将其作为载体,装配喷雾水泵作为喷雾装置,开展多角度的消杀工作。消杀车硬件系统结构设计如图1 所示,利用一块容量为12 000 mA·h、电压为12 V 的高容量电池作为供电电源,能够满足装置进行长时间作业的需求。该智能防疫消杀车使用STM32F103作为主控芯片。利用蓝牙模块进行通信,电源模块分别给L298N 驱动模块和STM32F103 主控芯片提供所需电力。装置利用L298N 驱动模块控制直流电机和喷雾液压水泵进行防疫药物喷洒作业。为了改善设备的实际应用效果和操作便捷性,还可以在设备中集成OpenMV 图像传输模块以及超声波避障模块、红外循迹模块等辅助消杀作业执行[1]。

为了满足现在市场环境对智能防疫消殺车的需要,消杀车需要具备较强的环境适应性,能应对各种复杂的工作环境,还要精确灵敏,能对传输回来的信息迅速处理并做出反馈等。本文基于STM32单片机设计出一款智能防疫消杀车,该消杀车采用STM32 单片机的OpenMV 模块对周围环境进行视觉识别与处理,实现对所收集信息的识别、读取、传输与处理[2]。将OpenMV4 Cam H7 Plus 智能摄像头和多个超声波测距模块相结合对前方10 cm 及以上的凸起与凹陷地方或障碍物进行识别,辅助消杀车实现停车及避障。智能防疫消杀车以STM32F103C8T6 芯片为控制核心,利用OpenMV视觉模块来传输信息,二者共同控制4 个大功率电机以提升控制精度。消杀车还通过继电器控制自由度云台与液压水泵;通过电磁阀控制喷雾装置。

本文所设计的智能防疫消杀车具有成本低、功能完备、便于调节、精度较高、功耗较低等特点。通过OpenMV 对周围环境进行拍摄,并对所拍摄的图像进行灰度处理和偏角计算后,消杀车可以进行视觉循迹,并控制自由度云台搭载喷雾水泵进行大规模喷洒。该消杀车可对相距1 m 的15 cm×15 cm的图形进行识别判断,并可进行准确循迹,完全满足在视觉循迹的条件下进行防疫消杀工作的要求。

2 主要模块

2.1 循迹功能模块

循迹功能模块电路采用5 路循迹传感器,由红外对管和电压比较器两个部分组成。光电循迹的原理是由红外发射管发射光线,白色反射光线能力强,被传感器接收后输出低电平,黑色反射光线能力弱,输出高电平。通过检测高低电平的变化,判断黑白光线并进行循迹。该模块具备快速响应和低功耗的特点。

此模块通过与其他传感器、执行器等组合使用,实现更加复杂的智能控制系统。探头部分由红外发射管和接收管等组成,使用电压比较器,并在其中加入迟滞回路(迟滞回路能有效防止临界输出抖动),这些原件组合作为核心器件构成中控电路。循迹功能模块在智能控制领域发挥着重要作用,极大满足了自动化机器或设备实现自主导航、路径规划等功能的要求。

2.2 GPS 模块及传感器模块

全球定位系统(global positioning system,GPS)模块是一个由基带芯片、射频芯片、核心CPU 和相关外围电路所组成的集成电路。GPS 模块功耗低、灵敏度高。其可以应用于导航器、手机、笔记本电脑等领域,因此被广泛使用。为了让智能防疫消杀车能正常行驶,本系统使用了GPS 模块。

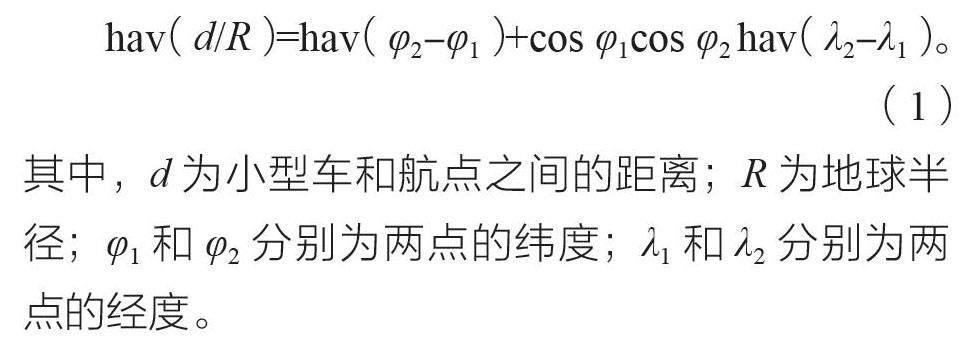

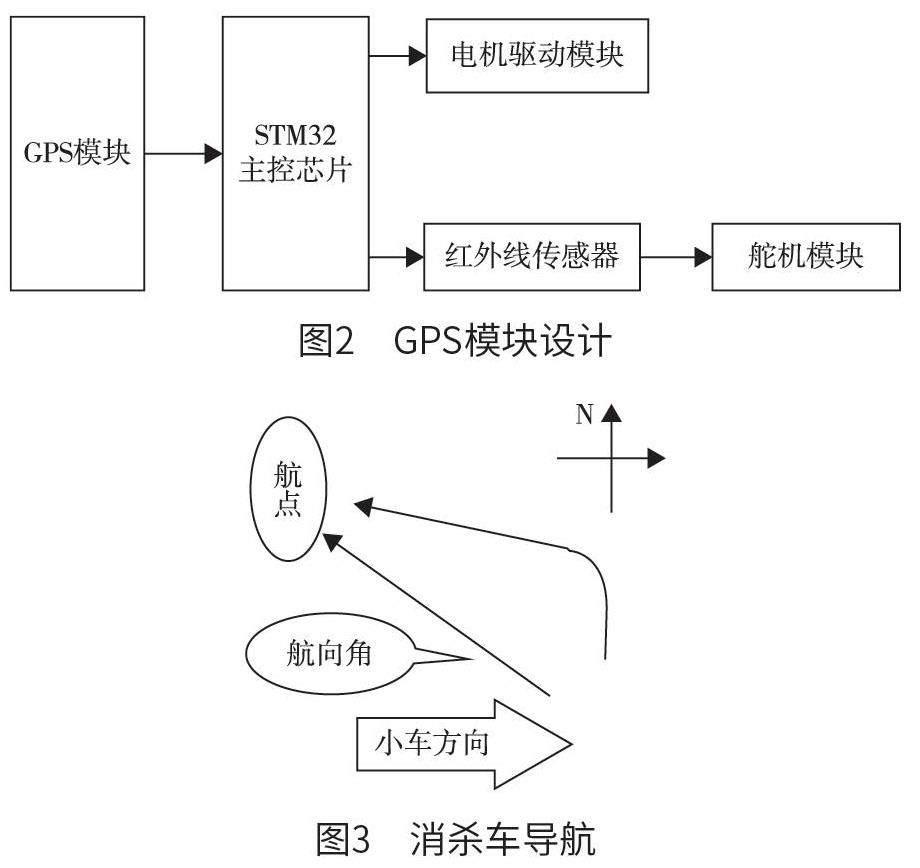

GPS 模块设计如图2 所示,这个模块是基于STM32 单片机开发的。通过串口接收来自GPS 的数据,并将其传输给STM32 单片机。STM32 单片机会根据这些数据计算出正确的导航角度,并将其与消杀车当前所在区域进行对比,从而计算出导航角度的偏差。根据这个偏差,消杀车可以调整自身的行驶方向,自动规划路线并行驶。通过事先设定的多个导航点,消杀车可以到达预定目的地。如图3 所示,消杀车导航的基本原理是通过比较消杀车所在坐标与设定航点所在坐标来计算当前位置和航点的距离以及航向角的大小。半正矢(haversine)计算公式如下:

利用红外线传感器可以将消杀车内部模拟数字信号转换为开关量信号。同时红外线传感器具有高灵敏性和高可靠性,因此可以实现消杀车紧急躲避障碍物的功能。

2.3 避障功能模块

基于超声波测距的方法,消杀车利用发射探头、接收探头和蜂鸣器来实现避障功能。该部分功能保证消杀车在执行如循迹等自动控制任务时,前方道路畅通,周遭环境安全。

当消杀车按照预定的路径行驶,到达特定位置时,通过通用输入/ 输出口(general-purpose input/output,GPIO)接收超声波信号(由STM32 微控制器控制超声波发射电路发出信号),同时通过计算时间差来确定超声波传感器与前方障碍物的距离。超声波发送和接收电路如图4 所示。

2.4 电机驱动模块

电机驱动模块包含了独立的微控制器STM32F103C8T6 和电机驱动模块L298N,其用于驱动4 组直流电机,且每组电机都配备了独立的测速码盘。基于模块化的电机驱动单元,核心控制芯片可以通过更加简短、迅速的程序指令来控制系统,也可通过直流减速电机来实现更精确的控制[3]。

3 控制算法

本文的研究对象是可以根据周边环境的不同需求来校正喷洒量的变量喷洒系统。其采用闭环控制方式,通过校正输入量,借助于控制对象机构输出的反饋量来实现喷洒量的准确控制。

比例积分微分(proportion integration differentiation,PID)控制是闭环控制方式中的经典策略,简单实用。以PID 控制算法作为变量喷洒系统控制算法,可实现系统快速、准确的响应与反馈。

PID 的3 个字母分别代表3 种不同的校正器。通过系统地组合这3 种不同的校正器,能够有效地校正受控对象的误差,使控制系统能够迅速达到稳定状态。图5 为PID 控制理论流程。

控制系统的反馈偏差量计算如下:

e(t)=c(t)-r(t)。 ( 2)

其中,e(t)为控制系统的反馈偏差量;c(t)为控制系统的实际输出值;r(t)为控制系统的输入量。

PID 控制器将e(t)作为输入量,经过PID 控制算法调整后得到修正量u(t),这个修正量也是控制系统执行机构的实际输入量。整个控制过程包括了控制系统的各个组成部分,形成了一个完整的闭环。典型PID 控制方程如下:

4 功能实现

STM32 单片机总体结构包括控制板、图像视频传输模块、传感器、电机驱动以及电源电压检测模块。其主要功能是处理数据信息、读取信号并准确计算控制量数据,同时将脉冲宽度调制(pulsewidth modulation,PWM)信号传输到电机驱动系统,以此控制喷雾装置和云台设备的工作[5]。

在给消杀车系统通电后,主程序先进行初始化操作,检测完毕后进入等待运行状态,在检测到启动按键按下后进入主循环。主程序会调用各传感器模块函数来执行相关动作。系统整体运行流程如图6 所示。

消杀车可以将传感器检测到的液压水泵水压数据、车辆前后距离障碍数据、车体倾斜角度数据以及车体温度数据等信息数据传输到STM32 单片机系统中。同时,STM32 单片机中的电压模块能够实时检测电池电量,不同数据通过串口传输到控制板,然后控制板做出控制,再将控制信号发送给STM32 单片机,并在显示屏上显示各类数据。此外,为了防止机械系统在操作云台或喷雾装置时受损,车辆具备适当的紧急刹车性能。为实现这一目标,消杀车系统设置了云台机械限位和喷雾装置的左右限位。同时,严格设定自动摆动功能,确保喷雾装置在开启过程中的摆动幅度始终在可控范围内。

5 结语

通过对基于STM32 单片机的智能防疫消杀车进行硬件和软件方面的详细设计和测试,证实了该消杀车具备多项智能化的功能,包括自动沿轨迹行驶、主动规划最优路线、识别和避开障碍物、喷洒消毒液等。目前还需要进一步完善和优化整体架构设计模式和体系,以确保软件系统、硬件设备和整车车体机械结构设计的科学性和合理性。此外,还需要进行更多试验、测试,并分析测试结果,以确保该设计能够满足市场需求。