基于 ZYNQ 的磁悬浮织针阵列控制系统设计

2024-05-24王意刘越彭益李明周向阳张成俊

王意 刘越 彭益 李明 周向阳 张成俊

摘要:为了满足磁悬浮织针阵列系统在多路织针实时、高速控制方面的需求,基于单针磁悬浮织针控制的研究,利用PL(FPGA)和PS(ARM)等ZYNQ芯片内部资源的灵活逻辑可操作性,设计了硬件逻辑相关的各功能模块。同时,通过AXI总线协议设计了驱动功能IP核,从而保证了PL端与PS端的高效协同工作,实现了对多路织针的实时、高速控制。还借助Vivado软件进行了硬件逻辑的编程和仿真,并搭建了样机试验平台对完整系统进行了测试。实验结果表明:该系统能够对多路磁悬浮织针进行同步、高速和稳定的控制,验证了该系统的有效性和可行性。

关键词:磁悬浮;织针阵列;运动控制;ZYNQ;硬件逻辑

中图分类号:TS183.92 文献标志码:A 文章编号:2097-2911-(2024)02-0073-11

Design of control system for magnetic levitation needle arraybased on ZYNQ

WANG Yia,LIU Yuea,PENG Yia,LIMinga,ZHOU Xiangyangab,ZHANG Chengjunab*

(a.School of Mechanical Engineering and Automation;b.Hubei Digital Textile Equipment Key Laboratory, Wuhan TextileUniversity, Wuhan 430073, China)

Abstract: In order to meet the demand for real-time, high-speed control of multiple knitting needles in the magnetic levitation needle array system, based on the study of single-needle magnetic levitation needle control, utilizes the flexible logic operability of the internal resources of the ZYNQ chips, such as the PL (FPGA) and the PS (ARM), and designs the functional modules related to the hardware logic. At the same time, the driver function IP core is designed through the AXI bus protocol, which ensures the efficient cooperative work between the PL side and the PS side, and realizes the real-time and high-speed control of multiple knitting needles. It is programmed and simulated the hardware logic with the help of Vivado software, and built a prototype test platform to test the complete system. The experimental results show that the system is capable of synchronized, high-speed and stable control of multi-way magnetic levitation knitting needles, which verifies the effectiveness and feasibility of the system.

Keywords: magnetic suspension; needle array; motion control; ZYNQ; hardware logic

傳统横机控制系统通常采用PC机搭配单片机或多单片机的方式。然而,随着横机结构和编织工艺要求的不断提高,系统所处理的数据量和任务量也大大增加,这使得传统控制系统难以满足实时传输和并行处理的需求。为了提高控制系统对复杂数据的处理性能和实时处理速度,业内专家们提出了各种不同的高性能处理器与下位机组合的方式。比如,吕建飞等[1]设计了基于 ARM 和单片机的全自动横机控制系统,采用 ARM作为中央控制,通过并行总线将编织数据发送给单片机,由单片机控制各执行机构。汝吉东等[2]设计了ARM9和CPLD的高速横机控制系统,利用ARM9作为主控模块,通过GPIO模拟总线连接两片 CPLD作为协处理器,由 CPLD负责各部件机构的控制。顾涵等[3]设计了基于ARM 和 FPGA 的电脑横机织针控制系统,通过 ARM 和 FPGA 的组合,由ARM 将花型编译数据通过并行总线传输给下位机FPGA[4],然后由FPGA控制织针的驱动。这些不同的系统相较于传统横机控制系统具有并行控制、可扩展性强、运算性能强等优点。然而,这种架构需要复杂的底层硬件,并且ARM与单片机、CPLD、FPGA之间的数据传输缓慢、不稳定,因此不适用于磁悬浮织针阵列控制这种对实时性要求较高的场景。

织针驱动技术作为针织设备的核心,其驱动性能直接关系到织物的质量。传统的电脑横机与电脑提花圆机是针织设备中比较具有代表性的设备,1971年,意大利 PROTTI 公司研制出世界上第一台电脑横机。随着电子、计算机的高速发展,1990年迈耶西公司研发的电脑圆机在针织机械展会上进行展出,随后各先进制造商相继推出新型针织设备[5]。针织设备性能的改善也是国外学者的主要研究方向,如德国 Groz-Beckert公司为解决发热、能量损耗问题,设计一种高性能圆机织针(Litespeed)[6],通过改变织针的结构,减少织针整体重量与摩擦的面积。德国 Mayer & Cie公司研发无舌织针,从织针的结构上进行改善,以此降低织针与构件的磨损,增加织针使用寿命[7]。

本文研究了一种基于ZYNQ的磁悬浮织针阵列控制系统,利用该产品将高性能ARM Cor- tex-A9系列处理器与 FPGA 紧密结合在芯片内[8],降低了硬件的开发难度,并实现了高带宽、低延迟的ARM与FPGA片内总线通信[9],同时通过无接触驱动的方法降低织针驱动系统的能耗,实现多工位编织工艺,解决传统的织针针踵与三角凸轮接触传动来驱动织针轴向运动的方式会产生摩擦发热和振动等问题。与现有研究相比,本文将测量装置、磁悬浮织针结构和ZYNQ硬件逻辑系统三者相结合,构成闭环控制系统,能够更好实现磁悬浮织针的精准控制。为实现高速、实时、并行的磁悬浮织针阵列控制,设计了一种基于ZYNQ的磁悬浮织针阵列控制系统,利用高性能的处理系统(PS)部分来灵活分配ZYNQ高速并行的FPGA部分(PL)的片内资源,以实现对磁悬浮织针阵列的线性控制。通过仿真软件对系统功能进行了验证,并基于 Xilinx 的开发板 XC7Z010进行了功能性验证。

1磁悬浮织针阵列驱动结构

磁悬浮织针阵列驱动结构分为上下两部分。上部由永磁织针(永磁体与织针一体化)、顶部端盖、直线轴承、硅钢、永磁铁和底部端盖构成;下部由铁芯、电磁线圈和机头等组成。其结构如图1所示。根据编织需求,通过向线圈阵列通入方向和大小不同的电流,线圈中通入的电流以及磁悬浮织针的高度和速度会共同构成了一组相互耦合的数据信号[10],其电流使得线圈产生方向和大小不同的空间磁场。织针依靠线圈产生的空间磁场[11],与自身连接的永磁体相互作用,从而实现轴向高速往复运动,并通过不同的运动状态完成相应的编织动作[12]。

2系统硬件电路总体设计

磁悬浮织针阵列控制系统主要包括控制模块、磁悬浮织针阵列、电机模块、电磁驱动模块、位移传感器模块和编码器模块。整个控制系统的总体框图如图2所示。系统主要由 ZYNQ 芯片内部的 FPGA 与ARM 负责控制,电机模块驱动机头运动,编码器模块记录机头位置,电磁驱动模块负责磁悬浮织针阵列的驱动,位移传感器模块负责织针运动高度反馈。控制模块根据系统要求对电机模块和电磁驱动模块进行驱动控制,同时通过编码器和位移传感器模块进行反馈,形成完整的闭环控制系统。

2.1电磁线圈驱动模块设计

在磁悬浮织针阵列控制系统中,织针的驱动依赖于电磁线圈的磁场作用。系统主要通过控制器加电流型功率放大的方式控制线圈中的电流,从而实现对磁场的控制。鉴于ZYNQ控制芯片输出信号的负载能力较弱,无法直接驱动电磁线圈[13]。因此,本文采用驱动电路与PWM开关型功率放大电路相结合的方式来实现对电磁线圈的电流控制。在该模块中,ZYNQ 的 PL 端充当控制器,輸出功率驱动电路所需的信号[14]。具体地,本模块利用PL端的BANK34/35部分引脚分别与5组 LIN_A、HIN_A、LIN_B、HIN_B 相连接,同时功率放大电路A、B的输出端与电磁线圈相连,以输出与控制信号对应的电流,从而实现对5个电磁线圈的电流控制[15],从而实现对磁悬浮织针的驱动。该驱动框图如图3所示。

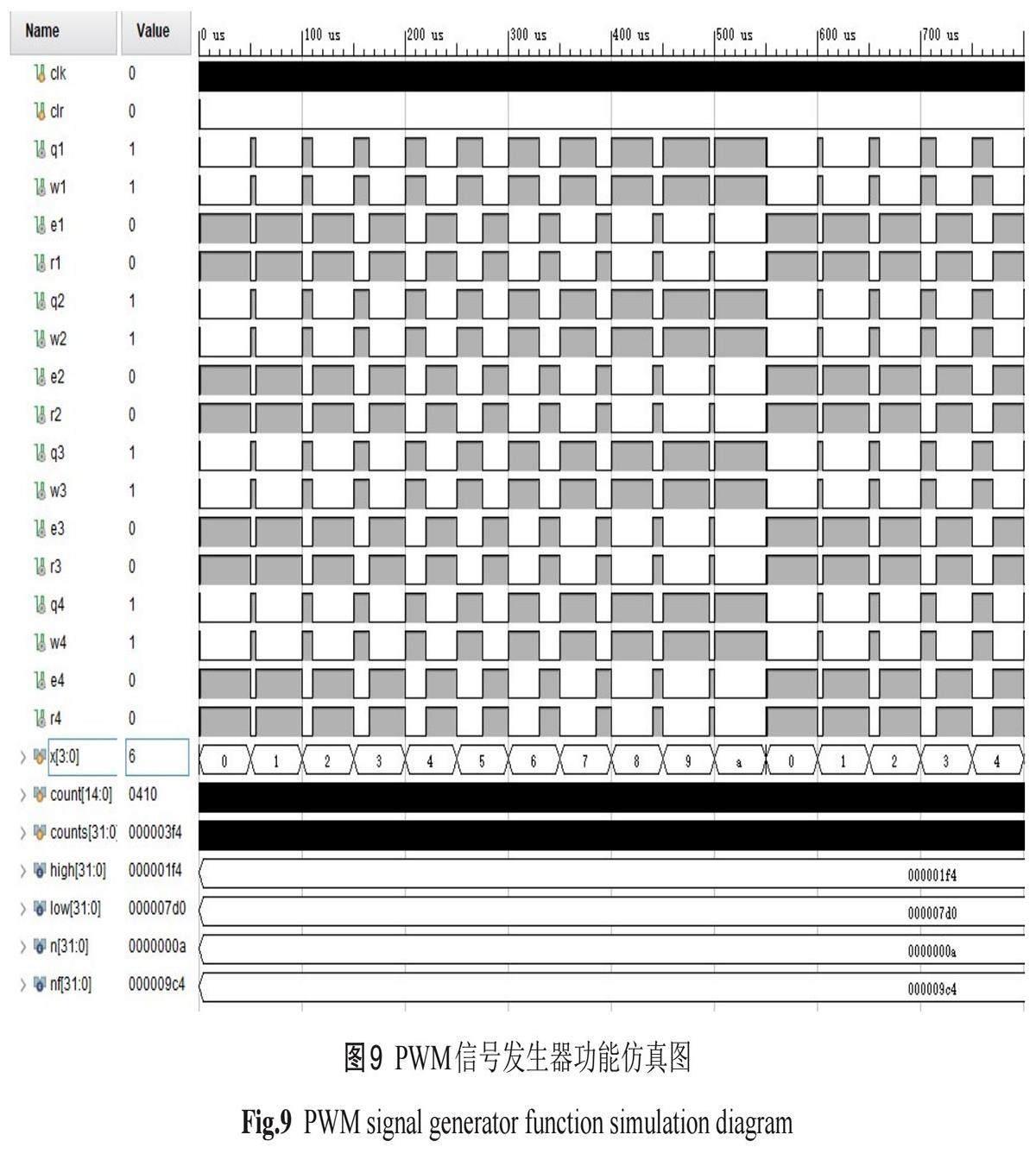

根据功率驱动电路的驱动要求[16],PL端需要输出5组PWM信号以分别控制5个电磁线圈,每一组PWM信号由4路PWM信号组成。因此,本文设计了 PWM 信号发生器,在 PL 端实现了20路PWM信号的输出功能。研究中使用了频率为20KHz的PWM信号对电磁线圈进行控制,根据 IR2103S 芯片的信号逻辑,每一组 PWM 信号发生器需要输出两对互补的PWM信号,通过同时改变这两对互补PWM波的占空比,以实现对电磁驱动电路中电流大小和方向的控制[17]。

2.2电机驱动模块设计

在磁悬浮织针阵列控制系统中,装备有电磁线圈阵列的机头由步进电机传动,而电机则由步进驱动器驱动。ZYNQ芯片的PL端负责向步进驱动器发送脉冲与电平信号,以控制电机的转动角度和转动方向,而在电机高速启动和停止时,可能会导致电机抖动和堵转的现象[18]。因此,在电机启动和停止时,需要控制脉冲信号频率的均匀改变,以确保电机实现平稳的加减速过程。

电机驱动模块的设计可分为定时计数模块、加减速使能模块、加减速变化模块、脉冲输出模块及脉冲计数模块。其中,定时计数模块负责计算加减速的时间;加减速使能模块用于比较当前脉冲数与加速阶段脉冲数以及减速阶段的脉冲数,并在满足对应条件时发出加减速使能信号;加减速变化模块在接收使能信号后开始逐级加速或减速;脉冲输出模块产生与当前速度对应的脉冲信号;脉冲计数模块记录已输出的脉冲个数。经过上述模块的硬件逻辑设计后,可以通过状态机实现各状态间的转换,这一过程通常分为空闲、加速、匀速和减速四个阶段,设计的有限状态机如图4所示。

2.3电机编码器接口设计

根据系统设计方案,ZYNQ 芯片的 PL 端通过接收编码器传送数据来确定机头的位置。本系统使用分辨率为2000 P/R的光电旋转增量式编码器进行机头位移测量。在编码器工作时,会输出A相、B相、Z相三路差分方波信号[19]。控制芯片接收并处理这三路信号即可得到位移数据。利用A相与B相脉冲的相对位置可以判断转动方向,即当A相脉冲信号超前于B相90度相位时,编码器为正转;反之则为反转。此外,当编码器完成一圈转动时,A相或B相将输出10000个脉冲信号,而Z相则会输出一个信号。

本文选取A 相和B 相的脉冲信号进行机头位置计算,并通过PL端硬件逻辑设计实现对编码器数据的接收。主要包括脉冲信号的去抖动处理[20]、根据设定条件判断编码器的正反转以及使用计数器对输入的脉冲信号进行计数处理。硬件逻辑设计原理图如图5所示。

2.4位移传感器接口设计

为了确保织针的运动高度达到预定要求,本研究使用激光位移传感器来测定织针的高度变化,激光位移传感器通过计算激光反射时间来测量位移,然后以模拟电压的形式输出位移数据(范围为-5 V至+5 V)[21]。主控模块可以通过接收模拟信号读取测量数据。由于ZYNQ芯片的 PL 端无法直接处理模拟信号,因此需要使用高速AD芯片将模拟信号转换为数字信号[22]。在此过程中,PL 端首先需要为 AD 芯片提供时钟信号。通过官方提供的IP核,可以将系统时钟分频或倍频为AD芯片所需的时钟频率,然后将芯片接入时钟信号以对模拟信号进行处理,最后,PL 端设置输入接口以接收数字信号。该过程的顶层模块原理图如图6所示。

2.5磁悬浮织针阵列控制状态机设计

由于控制系统中的控制模块较多,因此在串口模块中引入了状态机的设计,设计上采用了独热码的编码方式[23],该方式只需对寄存器中的单个位进行译码,可以在一定程度上简化译码逻辑的过程,从而提高系统的运行速度。同时,采用了组合逻辑后增加一级寄存器的方式来有效地滤去组合逻辑输出的毛刺[24]。控制状态转换图如图7所示,系统状态机主要分为空闲、数据接收、协议解析、电磁驱动、数据采集、误差修正这6个主要状态。状态转换流程如下:a)状态机首先处于空闲状态,等待接收指令。一旦接收到指令,将跳转到数据接收状态;如果未接收到指令数据,状态保持不变。b)接收到指令数据后,将数据送入相应缓存模块,接收完毕后进入协议解析状态。c)数据解析完毕后,根据对应数据发送电磁和电机驱动信号,进入电磁驱动状态,对织针进行驱动。d)磁悬浮织针接收到驱动信号后,进入数据采集状态,位移传感模块与编码器模块对织针和机头的位移数据进行采集。e)位移数据采集完毕后,进入误差修正状态,将采集的位移数据与设定值对比,并进行相应补偿,最后回到空闲状态,等待下一次数据的接收。

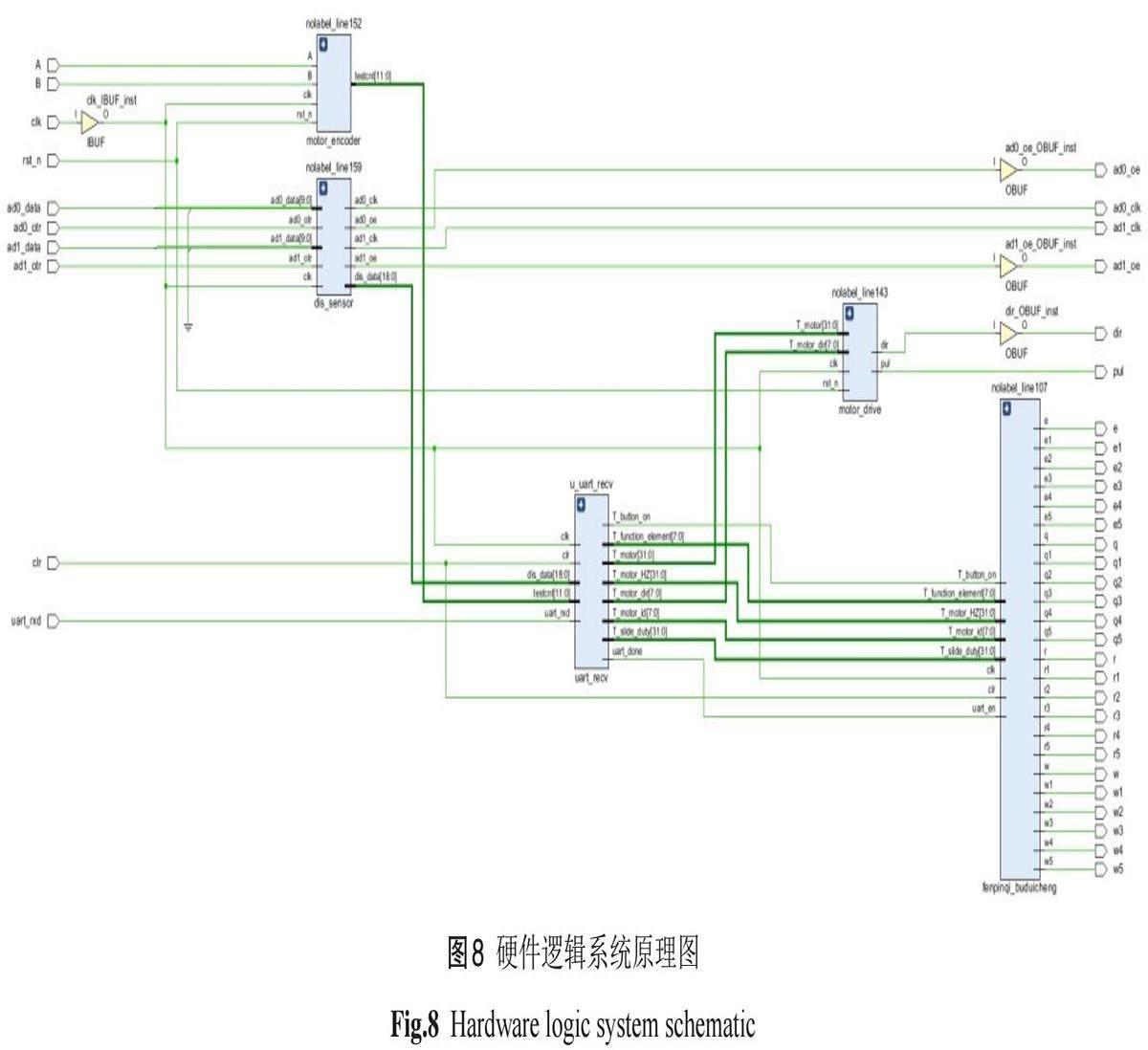

2.6磁悬浮织针阵列硬件系统设计

硬件系统的设计主要通过编写顶层文件实现各模块端口的互联[25]。本硬件系统的顶层原理图如图8所示,系统输入主要包括编码器AB 相信号、时钟信号、位移传感器数字信号、上位机串口数据;输出信号包括驱动时钟信号、电机驱动器脉冲信号以及电磁线圈的PWM驱动信号。

3测试结果与分析

为验证织针阵列控制系统是否达到预期结果,本研究使用Vivado内置的 Simulation工具对各模块以及硬件逻辑系统进行仿真实验。首先对电磁线圈驱动模块进行仿真验证,其仿真图示如图9所示。在仿真图中,q1~q5、w 1~w5、 e1~e5、r 1~r5分别代表 PWM 输出引脚,x 表示PWM信号的占空比数值,而count等信号则表示计数器时长等参数。需要指出的是,PWM信号的频率为20 KHz,其占空比根据设置的数据依次进行变化,从而说明设计的PWM信号发生器输出的信号满足驱动电路的要求。

为验证磁悬浮织针控制系统是否正常工作,本研究通过顶层模块实现了ZYNQ芯片的PL端与PS端的互联。为充分发挥ZYNQ芯片的片内通信优势,本研究将PL端的硬件逻辑系统封装到一个带有AXI总线的IP核中。在整个设计过程中, PL端通过AXI总线传输位移数据至PS端。具体操作包括在Block Design圖形界面中将已封装好的自定义IP核与PS端的官方IP核添加至指定页面,并建立PL端与PS端的布局连线,综合执行通过后生成 FPGA 的比特流文件,并将其导入到 SDK软件中,最后将PS端程序一起下载进ZYNQ 芯片中。Block Design设计页面如图10所示。

ZYNQ芯片下载程序后系统开始工作,将运动织针的位移数据发送至上位机的对应软件中,并绘制位移曲线。在图11中展示了位移数据的波形图,其中蓝色直线代表目标值,红色曲线则表示实际位移量。目标值与实际值存在误差是因为织针与管壁之间的摩擦力较大,有一定几率出现织针卡顿的情况,同时线圈可能存在漏磁等问题,且织针的运动高度越高,漏磁现象会越严重。本文将PID算法引入系统调节中,读取位移数据后,将目标值与实际值进行差值计算,经过三次计算后,由差值推导出增量值,随后将增量值输出至PL端,PL端输出对应的PWM信号,输出之后再次读取位移数据,重复上述步骤,所以在多次改变目标值的大小后,可以观察到位移曲线与目标值基本符合,且响应速度满足要求。这表明算法功能基本满足预期需求。

在磁悬浮织针阵列实际编织时,为保证编织过程的正常进行,需要使机头的运动速度与磁悬浮织针的响应速度相匹配。因此进行了磁悬浮织针运动频率测算的实验,实验中使用了直流电源、磁悬浮织针阵列驱动结构、ZYNQ控制板以及串口触摸屏等设备。在实验过程中,控制板通过调节电磁线圈的电流信号来驱动织针进行轴向往返运动,而串口触摸屏则可以调节电磁线圈中的电流大小和变化频率。本实验所使用的方波脉冲宽度为50μs,PWM 信号的频率为20 KHz,PL端需输出5组PWM信号,每组PWM信号由4路 PWM 信号组成,实现20路 PWM 信号的输出功能。在本实验中,向线圈中通入1.3 A 和0.75 A的电流,分别测试织针在不同频率下的运动高度,实验结果如表1所示,当电流大小为1.3 A且频率高于8 Hz时,织针运动高度开始递减,织针达到成圈高度20 mm 的最大频率为12 Hz;而当电流大小为0.75 A时,频率高于6 Hz时织针运动高度开始递减,织针达到集圈高度12 mm的最大频率为10 Hz。

本实验中的针距设置为1.2 cm,为了满足成圈和集圈过程中织针都达到高度要求,频率选为10 Hz,则机头上5个线圈完成一枚织针针动作所用的时间为0.1 s 。整个编织动作分5步完成,步进轨迹图如图12所示。当织针进行成圈动作时,由机头上的前3个线圈依次将织针驱动到20 mm的高度,第4号线圈保持20mm的高度,第5号线圈产生吸引力将织针吸至原点。当织针进行集圈动作时,由机头上的前2个线圈依次将织针驱动到12mm的高度,第3号和4号线圈保持12 mm的高度,最后一个线圈同样将织针吸回至原点。

机头的最大运动速度为0.6 m/s,计算公式如下:

式中:N 为机头上的线圈数,d 为针距,T 为所有线圈完成一枚织针针动作所用的时间。

完成对磁悬浮织针阵列控制系统功能模块的仿真实验后,本研究搭建了实验平台对整个系统进行测试。该实验平台主要由ZYNQ控制板、电源、磁悬浮织针阵列驱动结构、红外位移传感器、机头、编码器、触摸控制器和示波器组成。在实验中,控制板发出主要控制信号后,步进电机驱动器和控制板上的电磁驱动模块分别实现了机头与织针的驱动。系统根据编码器反馈的机头位置对织针进行连续驱动,而位移传感器则负责传输织针的位移高度。整个系统依次对所有磁悬浮织针进行逐一控制。

磁悬浮织针阵列试验图如图13所示。在该试验中,机头以0.6 m/s的速度移动时,电磁线圈依次对每一枚织针进行驱动,使其依次运动到成圈、集圈高度再返回原点。示波器测得控制板输出的PWM信号较稳定,织针运动高度符合预期结果。总体而言,控制系统的效果与预期基本一致,验证了控制系统的可行性。

4结论

本研究设计了一种以ZYNQ开发板为核心的磁悬浮织针阵列控制系统。针对驱动磁悬浮织针阵列的多路控制,进行了系统硬件结构、 FPGA内部结构、软件开发及仿真的设计。通过 Simulation仿真模拟,确定了控制系统的各项参数后,搭建了完整的系统试验平台,并对磁悬浮织针阵列进行了控制实验。在10 Hz 的运动频率下重复进行多次编织动作实验,结果表明机头均能够按照预期要求的速度进行运动,且磁悬浮织针均可上升至指定高度后再被吸下。因此,本文中的机头与磁悬浮织针在实验过程中均表现稳定,验证了本设计的控制系统具有较好的控制效果。

参考文献:

[1]吕建飞, 傅建中.基于嵌入式ARM全自动横机的控制系统[J].纺织学报, 2005, 26(6):101-103.

LV Jianfei, FU Jianzhong. Control system of auto- matic flat knitting machine based on embedded ARM [J]. Textile Journal, 2005, 26(6):101-103.

[2]汝吉东, 王颖, 孙振龙.采用ARM9和双CPLD的高速横机控制系统软硬件设计[J].纺织学报, 2014, 35(11):146-150.

RU Jidong, WANG Ying, SUN Zhenlong. Hard- ware and software design of high-speed flat knit- ting machine control system using ARM9 and du- al CPLDs[J]. Textile Journal, 2014, 35(11):146-150.

[3]顾涵, 潘启勇, 华强, 等.基于ARM和FPGA电脑横机选针器控制系统设计[J].针织工业, 2021, (11):8-12.

GU Han, PAN Qiyong, HUA Qiang, et al. Design of needle selector control system for computerized flat knitting machine based on ARM and FPGA [J]. Knitting Industry, 2021, (11):8-12.

[4]蔡立挺, 傅建中, 姚鑫骅.嵌入式电脑横机花型数据的编译处理[J].纺织学报, 2008, 29(6):113-116.

CAI Liting, FU Jianzhong, YAO Xinhua. Compila- tion and processing of pattern data of embedded computer flat machine [J]. Textile Journal, 2008, 29(6):113-116.

[5]MANSHAHIA M, DAS A.Thermophysiological comfort characteristics of plated knitted fabrics [J]. Journal of the Textile Institute Proceedings & Abstracts, 2014, 105(5):509-519.

[6]钱程, 格罗茨.新一代织针[J].国际纺织导报, 2006, 34(3):54.

QIAN Cheng, GROTZ. A new generation of knit- ting needles [J]. International Textile Review, 2006, 34(3):54.

[7]龙海如.国内外针织机械新的技术发展[J].江苏纺织, 2004(5):16-19.

LONG Hairu. New technology development of knitting machinery at home and abroad [J]. Jiang- su Textiles, 2004(5):16-19.

[8]聂阳, 王博文, 王宇鹏, 等. Zynq SOC嵌入式图像边缘检测系统设计[J].科技创新与应用, 2020(23):54-56.

NIE Yang, WANG Bowen, WANG Yupeng, et al. Design of Zynq SOC embedded image edge detec- tion system[J]. Science and Technology Innova- tion and Application, 2020(23):54-56.

[9]ALIA, DJELOUAT H, AMIRAA, et al. Electron- ic nose system on the Zynq SOC platform [J]. Mi- croprocessors and Microsystems, 2017, 53(1):45-56.

[10]許章汛, 张弛,李红军,等.基于数字孪生的磁悬浮织针监控研究与应用[J].纺织工程学报, 2024, 2(1):80-89.

XU Zhangxun, ZHANG Chi, LI Hongjun, et al. Research and application of magnetic levitation needle monitoring based on digital twin[J]. Jour- nal of Textile Engineering, 2024, 2(1):80-89.

[11]戴健雄.混合式磁悬浮织针驱动控制研究[D].武汉:武汉纺织大学, 2022.

DAI Jianxiong. Research on hybrid magnetic lev- itation needle drive control[D]. Wuhan: WuhanTextile University, 2022.

[12]李冬冬, 张成俊, 左小艳, 等.混合磁悬浮织针驱动的永磁织针磁场分布规律[J].2020, 41(1):36-42.

LI Dongdong, ZHANG Chengjun, ZUO Xiaoy- an, et al. Magnetic field distribution of perma- nent magnet needle driven by Hybrid magnetic suspension needle [J].2020, 41(1):36-42.

[13]崔一鸣.基于ZYNQ的掌上超声成像系统前端设计与实现[D].哈尔滨:哈尔滨工业大学, 2017.

CUI Yiming. Front-end design and implementa- tion of palm ultrasound imaging system based on ZYNQ[D]. Harbin : Harbin Institute of Technolo-gy, 2017.

[14]XU Y, ZHANG W, HUANG Y, et al. Reduction method of high- frequency audible PWM noise for three- phase permanent magnet synchronous motors [J]. Energy Reports, 2020, 6(112):3-9.

[15]張成俊.一种高速磁悬浮织针阵列控制系统及其控制方法:中国, CN202210865609.X[P].2022-11-01.

ZHANG Chengjun. A high-speed magnetic levi- tation needle array control system and its control method: China, CNCN202210865609.X[P].2022-11-01.

[16]KASHIF S, SAQIB M A, ZIA S.Implementing the induction-motor drive with four-switch invert- er: An application of neural networks [J]. Expert Systems with Applications, 2011, 38(9):37-48.

[17]Zhang Z, Xie S, Wu Z, et al. Soft-switching and low conduction loss current-fed isolated bidirec- tional DC- DC converter with PWM plus dual phase-shift control[J]. Journal of Power Electron- ics, 2020, 20(3):664-674.

[18]石屾, 董春.直流无刷高速电机驱动电路设计及改进[J].机械与电子, 2011(6):35-38.

SHI Shen, DONG Chun. Design and improve- ment of DC brushless high-speed motor drive cir- cuit[J]. Machinery and Electronics, 2011(6):35-38.

[19]汪伟, 王炳友, 杨月月.基于FPGA 的增量式编码器信号采集系统设计[J].云南化工, 2021, 48(3):133-135.

WANG Wei, WANG Bingyou, YANG Yueyue. Design of FPGA-based incremental encoder sig- nal acquisition system[J]. Yunnan Chemical In- dustry, 2021, 48(3):133-135.

[20]王庆.基于ZYNQ的智能裁切机裁切速度控制方法的研究[D].盐城:盐城工学院, 2023.

WANG Qing. Research on cutting speed control method of intelligent cutting machine based on ZYNQ[D]. Yancheng : Yancheng Institute of Technology, 2023.

[21]曹红超, 陈磊, 王波, 等.一种改进型高精度激光三角位移传感器的结构设计研究[J].激光杂志, 2007, 28(6):14-15.

CAO Hongchao, CHEN Lei, WANG Bo, et al. Structural design of an improved high-precision laser triangular displacement sensor [J]. Laser Journal, 2007, 28(6):14-15.

[22]王树青.基于Zynq平台的无人机信号处理嵌入式系统设计与实现[D].成都:电子科技大学,2019.

WANG Shuqing. Design and implementation of UAV signal processing embedded system based on Zynq platform[D]. Chengdu: University ofElectronic Science and Technology, 2019.

[23]赵晨光, 周次明, 庞彦东, 等.基于独热码有限状态机的斐索干涉解调相位补偿方法[J].光子学报, 2020, 49(5):7-15.

ZHAO Chenguang, ZHOU Ciming, PANG Yan- dong, et al. Phase compensation method for Fischer interferometric demodulation based onsolo thermal code finite state machine[J]. Journal of Photonics, 2020, 49(5):7-15.

[24]罗翔, 李娇龙, 田正凯.基于Verilog HDL的有限状态机的优化设计[J].电子质量, 2012(3):36-38+42.

LUO Xiang, LI Jiaolong, TIAN Zhengkai. Opti- mal design of finite state machine based on Veril- og HDL [J]. Electronic Quality, 2012(3):36-38+42.

[25]张成俊.基于FPGA的磁悬浮织针阵列系统与 PC机的通信方法:中国, CN202210528586.3[P].2022-12-20.

ZHANG Chengjun. Communication method be- tween magnetic levitation needle array system and PC based on FPGA: China, CN 202210528586.3[P].2022-12-20.

(责任编辑:周莉)