预应力钢管桁架叠合板在工程项目中的应用

2024-05-21梁高峰杨超丁磊

梁高峰,杨超,丁磊

(1.安徽晶润建设集团有限公司,安徽 合肥 231100;2.安徽晶宫绿建集团有限公司,安徽 合肥 231145)

0 引言

预应力混凝土钢管桁架叠合板(下称PK 板)与钢筋桁架混凝土叠合板具有相似的受力性能,不同的是把底板长方向受力钢筋用预应力钢筋替换,上弦钢筋是用钢管替换,把钢管里灌注高性能砂浆,板厚为35 ~40mm,在保证承载能力和使用性能的情况下,降低了叠合板的自重,并减少钢筋用量,从而提高经济效益。底板都是通过工厂制作、加工,再运输到施工现场进行组装,后期对预制底板浇筑混凝土,整体叠合而成。近年来,有学者陆续对PK 板展开了研究。李湛等[1]讨论了免支撑预应力混凝土叠合板设计的关键问题,提出主要设计流程,补充了国家现行有关标准中未规定的计算方法。吴悦[2]通过数值模拟对预应力混凝土钢管桁架叠合板进行分析及优化,分别对整体、两拼和三拼板的弹性阶段和塑性阶段进行受力性能与参数化分析。黄心宇等[3]对PK 板施工阶段力学性能开展研究,PK 板双向传力性能较好,且破坏时的塑性铰线基本与双向板一致。另有部分学者针对叠合板的简化设计方法[4]、安全性验证[5]、延展性能[6]开展了研究。众多研究表明PK 板有着较强的性能优势,但针对具体施工应用环节缺少研究,本文依托合肥蜀山区拾光天樾项目,围绕施工流程,对PK 板的具体施工问题展开研究。提出了PK3 板在生产、施工效率及成本方面优于传统叠合板的观点。

1 项目介绍

1.1 项目概况

该项目位于安徽省合肥市蜀山区,规划用地面积为26 493.08m2,总建筑面积约73 362.88m2,其中地上总建筑面积约为50 125.46m2,容积率:1.8。本项目共7 栋住宅单体,包含2 栋17 层小高(3#、 6#)、2 栋15 层小高(1#、 8#)、一栋14 层小高(7#)、两栋10 层洋房(2#、5#)。主要预制构件包括:预制叠合板、预制空调板、预制楼梯、预制梁、预制飘窗、预制剪力墙、预制非承重外围护墙、ALC 轻质隔墙条板。其中1#楼采用钢管桁架预应力混凝土叠合板。

1.2 项目PK3 板设计

本项目PK3 板为C40 混凝土,预应力钢筋为φH5,垂直于预应力筋方向的钢筋为φ5@300,桁架采用93 桁架,高度为93mm,宽80mm,上弦为φ28,钢管壁厚1mm,腹筋为HPB300 的φ6 的钢筋,项目应用板最大尺寸为5 220mm(跨度)×2 560mm(宽度),底板混凝土为C40 强度细石混凝土,厚度为37mm,现浇后,总厚度为130mm。

2 主要施工流程

2.1 PK 板现场起吊

(1)起吊前应按设计图纸核对板的型号及板长,并检查板的质量,不符合规范要求的不得使用。

(2)严格按照出厂前预制底板产品上已标识吊点位置吊装。

(3)吊装过程应保持速度平缓,缓起慢落,并避免与其他物体相撞。

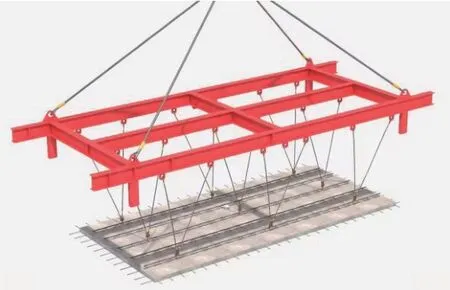

(4)应保证起重设备的吊钩位置与吊具及构件中心在垂直方向上重合,吊具应具有足够的承载能力和刚度,并保证每个吊点均匀受力,每个桁架应至少保证两个吊点[7],如图1 所示。

图1 钢管桁架预应力混凝土叠合板吊装示意图

(5)铺板前应在要铺板部位四周梁边或墙边注明板的型号及板长,以方便铺板时,快速安装就位。

(6)叠合楼板吊装至楼面200mm 时,稍作停顿,四角站人手扶叠合楼板,根据墙面弹出的叠合板边线,调整叠合板位置,根据板底标高控制线检查标高。

2.2 支撑设置

本项目中采用的PK 板最大跨度为5 220mm,除端部500mm 处设置支撑外,中间等距设置两道支撑。支撑顶面应可靠抄平,且支撑方向应与预应力方向垂直,以保证底板底面平整且受力均匀。各层竖撑宜设置在一条竖直线上。支撑拆除时,后浇混凝土同等级条件养护的混凝土立方体抗压强度应达到设计混凝土强度等级的100%[8]。

2.3 钢筋及管线布置

(1)混凝土浇筑前,应按照设计要求铺设横向钢筋、叠合层内其他钢筋及管线,并对钢筋管线布置进行逐项检查,合格后方可浇筑叠合层混凝土。

(2)预制底板胡子筋一端伸出钢筋长度≥150mm;另一端伸出钢筋长度0 ~30mm,现场需增加附加钢筋,交错布置。附加钢筋紧邻预制板顶面设置,钢筋型号不小于φ8@200,且不小于设计计算的钢筋面积,其在板的后浇混凝土内锚固长度不应小于与底板钢筋的受压搭接长度,且不应小于200mm;支座锚固长度不应小于15d 且伸过支座中心线。

(3)线管的布置时,根据图纸要求及板上和周边墙上预留线盒及线管的位置布置,应从钢管下端穿过。

2.4 上层混凝土施工

浇筑前应注意以下事项:(1)应该按设计要求铺设横向钢筋和其他钢筋,布设电气管、盒;并在浇筑混凝土前进行隐蔽验收;(2)应清除钢管桁架预制底板上表面疏松的混凝土和浮浆,并清理干净;应在混凝土浇筑前24h 对节点及叠合面充分浇水湿润,浇筑前1h 吸干积水。

为避免漏浆,应分类采取相应措施如下:(1)板两端与梁连接处,宜使用1.5 ~3cm 双面胶带堵实防止漏浆;(2)板之间拼缝宜采用干混砂浆堵缝防止漏浆;(3)预留线盒宜采用素混砂浆或干混砂浆堵缝,防止漏浆。

浇筑叠合层混凝土时应布料均衡,布料的堆积高度严格按现浇层厚度加施工活荷载1.5kN/m2控制,并应采用振动器振捣密实,以保证与底板结合成一整体;

后浇混凝土浇筑完毕后应及时进行养护。养护可采用直接浇水、覆盖麻袋或草帘浇水养护等方法。养护持续时间不得少于7d。

3 PK3 板使用优势

3.1 取消后浇带做法

以1#为例,若采用叠合板,标准层需留置8 处后浇带,采用PK3 板,板为密拼缝,取消后浇带做法,单层可节约7m2后浇带模板及对应支撑,按项目实际施工对比,在不变更作业人员数量的前提下,单层支模可节约半天工期。

3.2 减少预制板数量

PK3 板因其为预应力板,同等尺寸及厚度下,可承受更大荷载,以本项目1#为例测算,标准层若采用叠合板,共计需要20 块叠合板,采用PK3 板,需要14 块板,减少30%的预制板数量,对应的吊装次数减少30%,提升吊装效率,同户型的情况下,可节约半天工期。

3.3 提高运输效率

PK3 板板厚37mm,相比于叠合板60mm 厚度,减少约38%厚度,在满足规范不超过6 层的情况下,PK3 板采用双层钢架运输,同等投影面积下,运输效率提高一倍,有效地降低运输成本,缩减工程造价。

3.4 生产便捷

PK3 板采用长模台法生产,模台长度110m,宽度4 200mm,在预应力筋间距不变的情况下,同批次可生产不同宽度和跨度的板约20 块。除去养护时间,两个工人1d 时间即可完成模台清理、模具安装、钢筋铺设及绑扎、预应力筋张拉等工作,相比于叠合板的生产,在不考虑模板周转的情况下,生产20 块板,完成同等工作,需要20 名工人。降低90%的人工投入,且长模台机械化程度高,产品质量可控。

3.5 安装方便

PK3 板为单向出筋或不出筋,最大出筋长度为150mm,安装过程中,不存在板端钢筋与现浇梁与剪力墙钢筋的碰撞,相比较叠合板后浇带处钢筋及端部钢筋避让,降低作业难度,质量易把控,提高了板安装效率。

4 使用过程中的问题及解决办法

4.1 刀把型板转角处开裂

本项目1#楼厨房位置存在刀把型板转角板,板尺寸为4 470mm×2 020mm,边角处开口为800mm×1 200mm。该板实际运至现场乃至吊装上楼后,发现转角处出现平行于预应力筋方向的裂缝,影响其力学性能,并对后期混凝土浇筑及完成后的使用有一定的影响。

出现原因分析:(1)板在跨度方向上宽度出现骤变,易引起应力集中,引发开裂现象;(2)板为异形板,脱模及吊装过程中,板的受力不均匀,导致转角处开裂;(3)运输过程中,板下垫木过少或垫木位置未能上下一致,行驶中车辆颠簸使板出现剪力,导致开裂。

解决措施:(1)项目设计阶段,应避免板转角的出现,将转角板设置为两块板,若装配率满足的情况下,小部分区域可改为现场后浇。(2)工厂生产时,应按设计要求,待混凝土满足75%强度后,完成脱模,且必须使用专用吊具,轻吊慢放。(3)运输时,需对运输人员进行技术交底,运输过程中应平稳行驶,避免大幅度颠簸。

4.2 板跨中起拱

PK3 板首次施工在十一月份,其中部分板运至现场验收时,经验收,发现存在起拱现场,且起拱度与板跨成正比,最大起拱度约15mm,为板跨的1/300。板的起拱会导致如下问题产生:(1)板起拱一定程度上会引起板尺寸的变化,尤其是跨度和对角线长度的变化,导致端部搭接长度不足;(2)PK3 板施工中,为密拼缝,当板起拱时,相邻板的起拱度存在高差,后期浇筑混凝土易漏浆,且二次装修时,此处易开裂。(3)板的起拱会削弱钢筋的预应力,对结构承载力有一定的影响。(4)板的起拱为渐变过程,若安装前板未达到起拱稳定值或强度不够,当上层混凝土浇筑后,在上层混凝土终凝时间内,板的起拱度增加,引起整体楼面出现开裂现象。

原因分析:(1)因冬季生产,混凝土强度上升慢,脱模时PK3 板强度不够,混凝土未达到设计要求75%强度,刚度无法抵抗预应力筋的收缩;(2)部分PK3 板跨度增大时,会增加预应力筋根数以满足承载力需求,但增加预应力筋的同时亦会增加板的内力,导致起拱。(3)桁架数量不足或间距过大,无法有效抵抗起拱。(4)板厚较薄,其刚度较小,无法抵抗因预应力筋导致的收缩力。

解决措施:(1)工厂应强化质量管理,尤其是PK3 板的放张及脱模过程,严格按照标准执行,针对冬季月平均气温较低等情况,应做好PK3 板在模台上的养护工作,并按照试块的强度决定脱模时间,不得根据经验脱模。(2)可适当在混凝土中添加早强剂,增加PK3 板初期脱模强度。(3)工厂应针对PK3 板使用项目,联合相关施工人员,设计人员,从技术角度分析起拱的影响,并合理设置起拱度的范围,明确验收标准。(4)相邻板生产时,应同批次生产、同条件养护,该情况下若发生起拱,亦可保证起拱度一致,不影响现场安装及后续施工进度[9]。(5)在不影响上层混凝土浇筑及管线施工的情况下,可适当增大底板混凝土的厚度,提高板的刚度。

4.3 穿管困难

PK3 板现场布置完成后,开始线管施工,线管布置于PK3板上表面,从钢管桁架下端穿过,本项目中,采用的线管最大直径为35mm,实际施工中,发现部分桁架下端无法穿过。造成施工困难。

原因分析:(1)深化设计人员并未与现场对接,设置净高不足;(2)PK3 板生产中,钢管桁架缺少固定措施,在振捣混凝土时,桁架易下沉,造成钢管与PK3 板上表面净高降低;(3)浇筑混凝土后上表面的拉毛及钢管表面的混凝土碎渣未能及时清理,降低净高。

解决措施:(1)深化设计人员应在设计之初与现场施工人员确认线管直径,大致走向等基本信息,便于后期图纸深化时考虑;(2)生产时,钢管桁架下端架设垫块,防止混凝土振捣时下沉;(3)混凝土浇筑前对钢管进行遮盖保护,避免浮浆污染钢管,振捣完成后,应及时清理钢管表面浮浆。(4)会同设计人员进行分析,在满足使用要求的情况下,减小线管直径。

4.4 线盒挤压

本项目中采用的PK3 板,预应力筋间距最小为44mm,无法嵌入常用86 线盒,且尺寸差距较大,目前工厂生产多为线盒按固定位置摆放后,张拉预应力筋,因预应力筋无法避让,且受力后绷紧,会挤压线盒,部分线盒存在损坏,对现场后期穿线及二次装修带来麻烦。

解决措施:(1)在满足PK3 板承载力的前提下,尽量增大PK3 板的预应力筋间距,或在线盒位置,将线盒两侧预应力筋位置调整,满足线盒的安装;(2)在满足施工要求的情况下,亦可采用小尺寸的线盒,如圆线盒等;(3)板的线盒多为出线孔,不涉及开关等安装,可与设计沟通,将部分线盒取消,改为留出线孔。

4.5 PK3 板的开裂

经本项目的应用,PK3 板在垂直于预应力的方向(即跨度方向)有着较好的抗裂性能,但在平行于预应力的方向,易出现裂缝,对结构的耐久性及防水性带来一定的风险。

原因分析:(1)板厚较薄,部分板厚为37mm,板的整体刚度较弱;(2)分布筋布置间距过大,目前间距除吊点位置加密外,其余间距为600mm;(3)部分板存在开洞,预留切口,易导致应力集中,引起开裂;(4)板的堆放及运输不规范导致板的受力不均匀,引起开裂。(5)冬季生产,板的养护及保护措施不到位,混凝土表面失水过大且温度骤变。

解决措施:(1)严格控制板的生产,针对预应力筋的张拉、放张及脱模流程严格管控,全流程实施技术人员的旁站监督,当强度满足设计强度的75%且不低于30MPa 时才可以放张,放张应由专人指挥,模台两侧同时缓慢均匀放张,预应力筋的切断应间隔从中间向两侧开始切断;(2)加强混凝土浇筑与养护作业管控,防止混凝土高温失水过快收缩开裂及温差开裂;完成浇筑工序后,整体再及时用帆布进行覆盖保湿、防风养护,避免混凝土失水过快板面收缩开裂[10]。(3)冬季生产时,温度低于5℃时不宜完成混凝土的浇筑,低于0℃时,不得进行混凝土的浇筑工作。(4)严控脱模起吊作业,脱模时确保脱模强度足够;使用专用的平衡吊架,多点均匀受力起吊,防止受力不均开裂。(5)适当加密分布筋。因PK3 板底板为单向板,垂直于预应力筋方向的分布筋间距约为600mm,实际使用中,该间距过大易引起开裂,故可适当缩减分布筋间距,如设置为300mm 的间距。(6)对PK3 板的运输应严格制定专项方案,运输过程中不得出现颠簸或急刹车等现象。(7)严格控制PK3 板存储及运输中的堆放,项目使用中发现,部分PK3 板运输至现场时,其堆放为直接堆叠,上层板直接放置于下层板的桁架上,未按要求使用垫木,该操作导致板的接触面变小,与桁架接触部位易开裂及磨损,且接触面摩擦力较小,运输时易造成板相对位置的滑动。

5 结论

PK3 板作为一种新型叠合板,在生产、施工效率及成本方面优于传统叠合板,有力地促进了装配式建筑的发展,本文围绕PK 板现场施工流程,介绍了其优势,分析其存在的施工难点,提出解决措施,主要包括:(1)通过设计优化、运输管控等控制PK 板的开裂问题。(2)针对PK 板跨中起拱,应增加工厂生产时的脱模强度,并明确起拱范围的合理值。(3)为避免现场穿管困难,生产中严格控制混凝土的浇筑误差,且对钢管桁架进行固定。(4)线盒挤压应在生产前进行设计优化,并尽量采用小型号线盒。