基于预制装配式混凝土结构的施工工艺

2024-05-21邓席军

邓席军

(温州建设集团有限公司,浙江 温州 325000)

0 引言

新世纪以来,我国宏观经济的发展由高速增长的模式逐渐转为稳步增长的模式,房地产行业和建筑行业的增加值在国民生产总值(GDP)中所占的比重不断增加,已成为全国国民经济发展的支柱产业。装配式建筑的所有建筑部件均在工厂内制造完成,通过运输到达施工现场后进行组装即可投入使用,是一种全新的建筑模式。黄炳生等[1]设计了2 个不同高度的竖向支撑体系,并进行静力加载试验,分析支撑在装配式构件安装施工荷载下的位移变化及杆件应力发展过程。唐亮等[2]综述了工程常用钢筋连接技术及装配式墩柱连接形式的研究进展,总结对比了不同钢筋连接技术的适用场景、施工效率及成本,探讨了墩柱连接技术的抗震性能特征及未来研究重点关注方向。庄金平等[3]提出一种预制装配式框架连接节点,该节点核心区采用预制钢管约束钢纤维自密实混凝土的形式,预制混凝土梁外伸钢筋与贯穿预制节点核心区的钢组件焊接连接、然后在梁端局部现浇钢纤维自密实混凝土实现预制混凝土梁与预制核心区的连接现阶段,预制装配式混凝土建筑已经成为未来建筑行业发展的主要方向,不仅施工周期短,并且还能进一步减少建筑施工所造成的环境污染,提高建筑工程建设质量。

1 工程概况

本工程位于温州市核心片区黄屿单元A-15 地块,项目地上总建筑面积45 744m2,主要功能为住宅、附属配套。地下建筑面积34 625m2。地下2 层,地上由1 幢1 层配电房、1 幢3层幼儿园、3 幢26 层住宅楼等组成设计使用年限为50 年。工程结构形式8#楼为混凝土框架-剪力墙结构,10#11#楼为框剪+叠合板结构。基础采用独立承台加局部筏板基础;桩基础采用φ600、φ700、φ750 直径的钻孔灌注桩,桩身混凝土强度等级为C30、C35,地下室部分总桩数为942 根。

开工日期2021 年5 月10 日,计划竣工日期2024 年5 月14 日。

2 工程施工组织设计

2.1 施工准备工作

施工准备是预制装配式混凝土建筑施工的基础,该阶段完成施工资源(人、材料、机械设备)的配备,并规划场地,确保后续施工的顺利进行。准备工作关系着施工资源的分配,在质量控制、进度控制以及成本控制等方面起着至关重要的作用。本工程建设前,主要着重注意5 个方面准备工作。

(1)施工技术准备:①图纸会审、现场接收准备;②施工环境、施工现场准备;③施工平面布置准备;④施工现场测量准备;⑤施工预算编制准备。

(2)人力配置准备:①制定人力配置计划;②技术、管理人员岗前培训。

(3)物资配置准备:①制定物资配置计划;②进行采购市场调研。

(4)机械设备配置准备:①编制机械设备供应计划;②制定机械设备施工计划。

(5)施工现场准备:①通路、通电、通水,整理施工场地;②统筹布置施工现场,生产设备及相关设施进场。

2.2 机械选型及施工场地布置

施工场地布置前,应进行施工机械选型定位工作,然后根据施工机械布局,合理规划场内运输道路,最后根据起重机械以及运输道路的相对关系确定各堆场位置。

2.2.1 施工机械选型

预制件吊装是预制装配式建筑施工的主要内容,所选塔吊应保证能够全方位覆盖建筑预制件安装位置,并且还需要考虑到施工过程中群塔的碰撞问题,做好塔吊附墙位置的选择。

本工程施工前,根据现场实际情况、施工设计图纸,在保证能全方位覆盖预制构件位置的情况下,拟定应用6 台T7530-16H 塔式起重机,之所以选择该塔吊,主要原因是其空间大,作业效率高,能够充分满足工程建设需求。

2.2.2 施工现场布置

施工现场的布置主要分为平面布置与材料堆放两方面内容,具体如下:

首先,施工平面布置:施工平面的规划的重点在于道路规划,在了解周围建筑、环境等情况的基础上,还需要对高压线、地下管线以及高架线等可能影响预制件吊装、进场的因素进行分析,以此规划预制件的进场以及吊装路径。本工程道路规划过程中,结合预制件运输以及起重设备施工的要求,对临时道路的地基、坡度与宽度均进行了科学布置,并在规划过程中充分考虑了施工场地运输车辆交会、吊装设备掉头等问题,保证了施工的顺利进行。

其次,应综合考虑塔吊吊重、预制件重量、施工现场条件等诸多因素决定预制件堆放位置,并进行预制件堆放场地划分。预制件场地的划分需要考虑数量、尺寸以及流水段的划分情况制定,保证各流水段最少存有一件预制件。另外,为避免二次运输,预制件需要根据使用部位、规格种类以及吊装顺序堆放在不超过塔吊吊装半径的位置。堆放场地方面,应保证预制件堆放场地平整、坚实。本工程建设过程中采用C20 混凝土对预制件堆放场地进行了找平处理,避免了预制件的损坏。另外,需着重注意预制件不可直接与地面接触,需在预制件与地面之间设置垫块或垫木,避免预制件损坏。水平预制件通过水平叠放方式进行堆放,但最高叠放层数不得超过6 层。竖向预制件可堆放于专门的堆放架上,需注意堆放架与地面需采取固定处理[4]。

2.3 施工顺序及施工流向

本工程建设期间,根据工作量最小、资源利用率最大的原则,结合流水段划分情况以及预制件的堆放位置进行了施工顺序的制定,并以此确定了施工流向。本工程选择的施工流向为中间向四周延伸的作业方式,杜绝出现层差现象。另外,在竖向施工方面,本工程采用了由下而上的作业方式,在预制件吊装顺序方面选择了由远到近的吊装顺序。

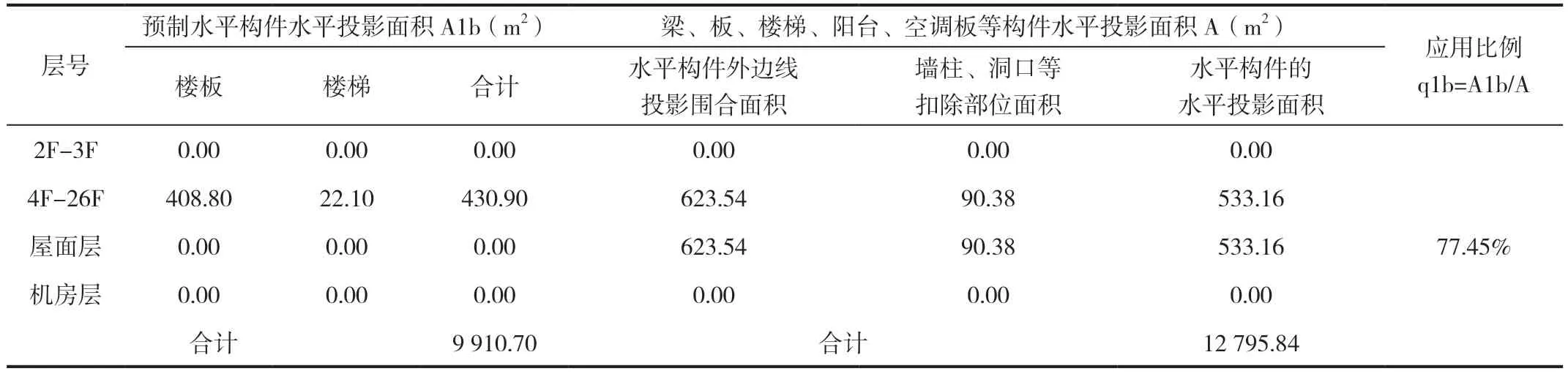

2.4 标准层预制件应用安排

本工程预制件主要用于主体结构梁、板、楼梯、阳台、空调板等部位的施工,且不同楼层的预制件应用比例有所不同。预制水平构建水平投影面积为9 910.70m2,梁、板、楼梯、阳台、空调板等构建水平投影面积为12 795.84m2,总应用比例为77.45%,具体情况如表1 所示。

表1 主体结构-梁、板、楼梯、阳台、空调板等构件中预制部件的应用比例

3 预制装配式混凝土建筑结构的施工工艺

3.1 叠合板安装施工

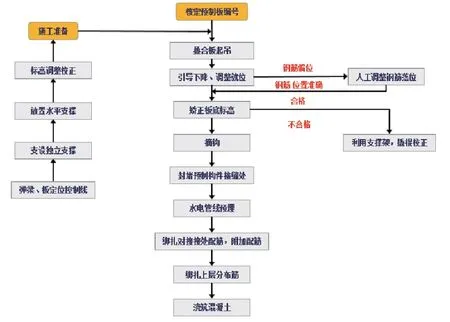

3.1.1 工艺流程

如图1 所示,本工程叠合板安装施工工艺流程主要分为以下环节:施工准备→叠合板起吊→引导下降、调整就位→矫正板底标高→摘钩→封堵预制件接缝→预埋水电管线→绑扎对接接处配筋,附加配筋→绑扎上层分布筋→浇筑混凝土[5]。

图1 叠合板安装施工流程

3.1.2 叠合板施工准备和线位控制

施工准备阶段,需进一步明确施工图纸,并对预制件的编码进行审核,保证所有预制件吊装作业均能按顺序进行。叠合板安装前,需要进行水平控制线的铺设,并以三角形表示在叠合板上进行安装方向的标记。同时,还需要进行标高控制线的铺设,并对预制板的底部高度进行明确。

3.1.3 叠合板支撑

叠合板的底部需进行支撑顶的安装,把叠合板以下相关的结构铝膜拼装到底板,并进行标高处理,同时支设叠合板支架,调平支架以此为叠合板提供支撑。支架底部还需要置放一个能够调节的千斤顶[6]。

3.1.4 安装位置标高校正

按照叠合板的标高对标高控制线进行检验,保证最大误差不超过5mm。若发现存在超出标高的问题,需要进一步检查连梁上下部分的支撑标高、结构墙标高,并进行调整。本工程叠合板安装过程中,梁、结构墙、楼板的混凝土浇筑作业同时进行,故而在侧模顶端设置了叠合板、梁、结构墙的连接点,同时保证了梁、结构墙、铝孔道连接的标高和底板标高相同,并确保了底壁平坦度、侧模高度符合施工设计要求。

3.1.5 构件安装

按照施工图纸进行预制构件的选定,并以构件编码顺序开展吊装作业。为保证吊装工作井然有序,本工程预先安装与墙边连接的叠合板,再按照由下到上、由远到近的原则进行吊装。

叠合板面积大、质量重,出于吊装安全问题考虑,本工程在吊装过程中使吊塔保持匀速缓慢运动,且为指挥人员与吊塔操作人员配备了通信对讲机,保证吊装操作完全按照指挥人员的安排执行。

本工程还安排了实操人员在固定工作台手扶叠合板,在保证位置摆正后,控制叠合板的高度和位置,现场实际吊装如图2 所示。

韦俊贤表示,今年年底前康师傅将帮助康巴诺尔地区建立类似的蔬菜基地29.5万亩,将带动更多农民脱贫,康师傅也将为消费者提供更多绿色无公害的优质蔬菜。据悉,康师傅将以康巴诺尔蔬菜基地为样板,逐步建造更多产品原料种植基地,为当地农民提供从培训种植、采摘加工到企业收购的一站式服务。在精准扶贫的同时,也让企业供应链前移,进一步增强对原材料的把控能力。

图2 现场钢筋捆绑测量

操作人员通过撬棍对叠合板的位置进行校准,使叠合板位于支撑底座上,控制叠合板的安装最大误差不超过5mm。

叠合板初步安装完成后,通过千斤顶对叠合板位置进行调整,确保叠合板与支撑底座有着紧密连接。本工程吊装过程中还发现叠合板出现翘曲问题,为此通过控制线对叠合板进行了校正,使其保持与顶板标高一致。

3.1.6 现浇工程施工

钢筋绑扎过程中,需要保证需要根据设计要求交叉绑接浇筑模板与预制构件的相接处,保证箍筋覆盖交叉位置,并魁榜在箍筋两个上角。预制构件上部分的现浇楼板,需要根据设计标准进行钢筋现场配置,在构件设计位置进行钢筋的铺设与捆绑。图2 为现场钢筋捆绑测量情况。

预埋管线的施工主要分为水暖管线埋设以及电缆管线的埋设。主要在未浇筑的预制构件上埋设管线。水暖管线预埋过程中需要注意,应衔接预先放置的水暖管接口,且接口处采用密实处理,并对接口进行检测,避免出现管线泄漏的情况。图3为现场管线及孔位预埋情况。

图3 现场管线及孔位预埋

混凝土浇筑之前,需要对模板、箍筋、钢筋的情况进行检查,确保各环节均满足工程建设标准。同时,还需要设置水准仪,以此测量混凝土浇筑过程中梁以及楼板的标高。混凝土浇筑过程中,应时刻检查是否出现漏浆情况,一旦发现应立刻停止施工,并做好紧急处理措施。同时,还需要在浇筑过程中检查叠合板是否出现变形,一旦出现变形,也需停止施工并进行处理。为尽可能避免叠合板变形,可以在浇筑前进一步检查叠合板底部支撑是否牢固,并时刻关注支架是否变形。

3.2 预制楼梯安装施工

3.2.1 工艺流程

本工程预制楼梯安装施工主要分为以下环节:弹出楼梯位置控制线→用C25 细石混凝土找平→用长短吊链起吊楼梯→引导下降→调整就位楼梯,摘钩→预留孔灌浆→封堵楼梯与外墙之间的缝隙。

3.2.2 施工准备

对预制楼梯的编码进行检查,并参照施工设计图确定预制楼梯的安装位置,并根据编码对构件的顺序进行排列。本工程预制楼梯安装过程中采用延后一层的施工方法,在完成下层铝膜拆除后进行预制楼梯安装。

3.2.3 弹控制线

根据施工设计图弹出预制楼梯安装位置,并进一步检查控制线的标准高度。本工程首层楼梯与顶层楼梯属于建筑立面,所以在安装过程中首、顶两层预制楼梯与平台处于表面平齐的状态。通过塔吊提升预制楼梯,并将鸭嘴悬挂器衔接楼梯吊钉。正式吊装前对楼梯进行检查,确保稳固后方可进行吊装作业。在此过程中需要注意,预制楼梯必须从楼梯井的侧面缓慢倾斜,楼梯的上下两端用锚固固定。

3.2.4 预制楼梯就位

在预制楼梯提升到与工作台面水平高度时停止提升,根据楼梯的走向缓慢操纵塔吊,将预制楼梯放置在预定位置,在此过程中需要注意避免磕碰导致预制楼梯出现损坏。预制楼梯安装完成后,需要技术人员通过撬棍进一步调整楼梯位置。

3.2.5 预制楼梯安装保护

预制楼梯起吊之前,需要通过复合板将台阶与楼梯侧面保护起来,避免楼梯安装过程中因碰撞导致损坏。同时,为确保预制楼梯的质量,需要在起吊构件时把灌浆预定口周边杂质清理干净。

4 质量控制措施

预制混凝土结构构件由工厂预制,精度要求高,因此,在施工过程中应严格掌控施工精度,否则会为后续的起吊施工造成阻碍,并强化施工人员的管制。同时,调度测量专家领导测量小组,对装配的精确性采取动静检验及实时调节,避免楼层积累的偏差而不利于后期作业中对偏差的调节。按时检验和校准施工中使用的各类测量仪器配置,保证测量数据精确且无误,严谨执行测量作业。

为保证预制构件施工质量,本次工程施工过程中成立了QC 活动小组,对预制构件安装合格率进行分析提高有效措施确保安装合格率。

现场在叠合板和预制楼梯吊装施工前,清扫铺设完成模板上的垃圾并复核支模架平整度与标高。在模板边缘贴好止浆双面胶,吊装时按板块编号放置到正确的位置上并严格控制四周位置;预制楼梯吊装至预埋螺栓孔位调整平整。ALC 墙板施工前,清扫楼面派专人放出墙体定位线。合理设置管卡安装完毕底口缝隙填充,待墙板静置期过后,应力释放后进行板缝填充。

5 结论

现阶段,预制装配式建筑凭借工期短、低污染的优势逐渐在建筑行业得到广泛普及,在提高建筑质量,为人们提供良好居住环境的同时,还推动建筑行业实现了绿色环保、低碳高能效的发展目标。对于建筑企业而言,应提高对预制装配式混凝土建筑施工的重视,认真总结施工要点问题,结合经验制定科学的工艺流程,以此实现装配式建筑的标准化施工,为今后装配式建筑的发展奠定坚实基础。