淤泥土质深基坑支护方案比选研究

2024-05-19蒋大为JIANGDawei

蒋大为JIANG Da-wei

(中铁二十五局集团第二工程有限公司,南京 210046)

0 引言

滨海软土地区,其“三高三低”特性为:含水率高、高压收缩高、敏感性高,强度低、密度低、渗透低,其承载能力低,工程性质不佳,压缩后容易发生变形。在地震或荷载作用下,土体会发生流变、触变或自身固结等现象,致使地基发生沉降变形,若不加以适当的支撑与加固,会造成基坑开挖后发生塌陷,造成基坑底部隆起、沉降变形过大、横向变形过大等严重的基坑工程事故,严重影响了工程的进度,也给工程带来了很大的安全隐患。

本课题拟以连云港-镇江连镇高铁灌云站车站前广场的深基坑开挖为研究对象,对滨海平原软土地基中的复合式支护方案进行了深入的研究,以其对同类工程具有一定的参考价值。

1 工程概况

连云港-镇江连镇高铁灌云车站综合旅客运输中心工程地处江苏省连云港市灌云县,占地35271m2,南北长203m,开挖深5.1m,东西长194m,东侧挖深6.3m,西侧挖深6.1m,开挖面积约40000m2,开挖方量230000m3。由于铁路部门的紧急决定,需要将地铁的地下停车场和站前广场与铁路同时开放,按照通车时间的先后顺序,40 天内,将需要完成深基坑周边的围护和230000m3的淤泥质松软土的挖掘工作。

1.1 基坑周边环境

本项目南北侧为项目新建道路,西侧为204 国道,东侧为连镇铁路站房。场地为水稻田,地势平坦开阔,场地原状见图1~图2。

图1 场地原状图

图2 场地原状图

1.2 区域地质

本工程开挖影响范围内的工程地质层自上而下依次为:1b 素填土:杂色,成分主要为黏土、植物根系、夹碎石、砖块,块径1~5cm,最大10cm,松散~稍密状态,土质不均,层厚0.3~1.6m,连续分布;1-1 粘土:褐黄色,软塑,切面光滑,土质不均匀,局部夹薄层粉土,层顶埋深0.30~1.60m,层顶高程2.10~3.36m,层厚1.20~2.40m,连续分布;1-2 淤泥:灰色、灰黑色,流塑,切面稍有光泽,含有机质,有腥臭味,层底夹粉土薄层,层顶埋深1.50~3.30m,层顶高程0.16~1.86m,层厚5.40~7.90m,连续分布;2-1 黏土:黄褐色,硬可塑,含少量铁锰质结核,夹砂礓,砂礓块径1.0~3.0cm,最大6cm,含量5%~15%,层厚0.60~4.00m,连续分布。

本工程开挖影响范围内的土层主要由杂填土、粘土、淤泥和黏土组成。其中,淤泥土层具有高含水率、高压缩性、低强度的特点,极易在震动或加载条件下产生流变或固结沉降,对基坑稳定性构成威胁。因此,选择合适的支护方案对于确保施工安全和工程质量至关重要。

2 常见支护方案设计

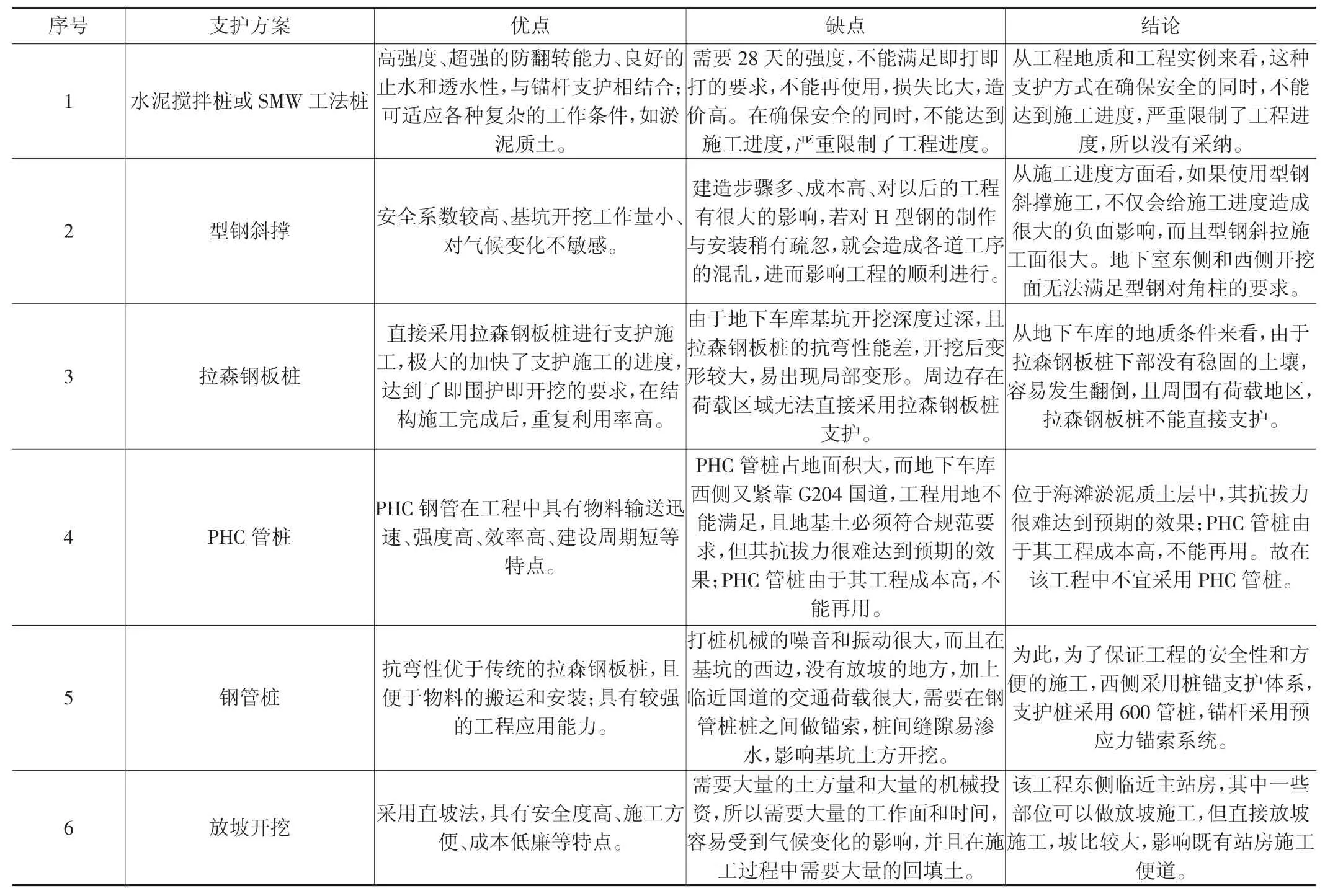

在考虑本区域同类基坑的建设实践后,提出了六种可能的支护方案:水泥搅拌桩或SMW 工法桩、型钢斜撑、PHC 管桩、钢管桩、钢板桩和边坡开挖。这些建议是在对基坑周边环境及开挖深度进行详尽调查的基础上提出的。水泥搅拌桩和SMW 工法桩具有高强度和良好的止水性能,但需要较长时间达到强度,可能会影响施工进度。型钢斜撑安全系数高,受气候影响较小,但施工步骤繁多且成本较高。PHC 管桩材料运输迅速,施工效率高,但占地面积大且成本高,不适用于该工程。钢管桩抗弯性能好,适合复杂条件下施工,但打桩设备噪音大,且有渗水问题。钢板桩支护施工速度快,可重复利用,但若基坑过深易导致变形。边坡开挖安全度高、成本低,但土方量大、受气候影响明显,且需要较大的工作面。各方案均有利弊,具体情况分析如表1 所示。

表1 对比表

3 支护方案优化设计

经过对六种基坑支护方法的综合比较分析,项目部针对本区域的具体工程地质条件和周边环境要求,深入研究后制定了最合适的支护方案。该方案充分考虑了基坑稳定性、施工安全、工期要求以及成本效益等多方面因素,确定采用如下支护方式:①东侧连通通道采用拉森钢板桩+型钢支撑的形式。②基坑东侧采用放坡开挖,坡面设置钢板桩体系。③基坑西侧采用桩锚支护体系,支护桩采用600mm 管桩,锚杆采用预应力锚索系统。

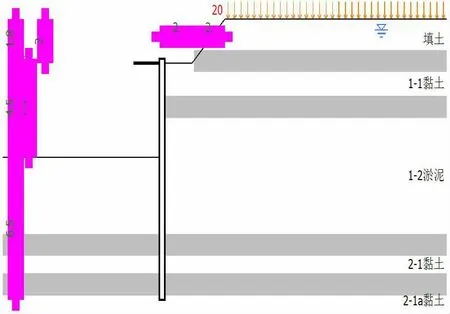

3.1 东侧连通通道钢板桩+型钢支撑

位于红线附近的地下停车库入口坡道和人行道,其基坑的规划挖掘深度为6.3m,并且该基坑被归类为第二级安全等级。鉴于开挖区域有限,同时需考虑到上方的站前大道施工作业,因此采取了一种支护措施,该措施结合了拉森钢板桩和钢管的内部支撑系统。拉森钢板桩的优势在于其对环境的影响较小,便于循环使用,并且可以回收利用,这些特性在挖掘面积受限和工期紧迫的情况下尤为突出。

图3 拉森钢板桩+型钢支撑

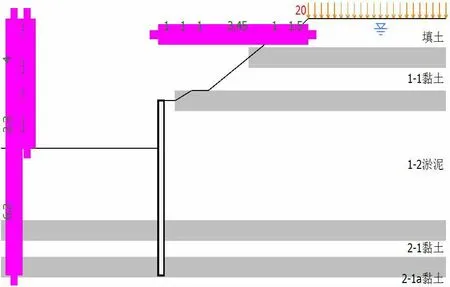

3.2 基坑东侧钢板桩

位于东侧的施工区域,由于面临的限制条件较少,为了有效减少挖掘作业中土方的移除量,同时减轻潜在的安全风险,在施工方案的制定上,优先考虑了倾斜开挖的方法。在此基础上,为了增强局部区域的稳定性,实施了钢板桩的加固措施。此外,为了防止坡面土壤松动或滑落,采取了土钉墙技术进行加固保护,以提升整个坡面的结构安全性。(图4)

图4 钢板桩支护

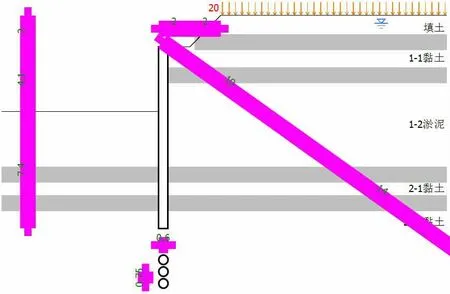

3.3 基坑西侧桩锚支护体系

由于地下车库西侧紧靠G204 国道,其外立面与辅道的边坡仅有7 至9m 的距离,并且在该区域内分布着众多市政管线。基坑设计深度6.1m,基坑安全等级为二级。出于对土方开挖过程中自身结构安全性的考虑,以及为了保障G204 国道的稳定使用,有必要对国道地库范围内的辅道进行封闭,仅保留2m 宽的非机动车道,以此加快施工进度。在本工程中,共计划使用直径为600mm 的管桩345根,这些管桩将连续布置。锚杆的规格为直径400mm,间距1800mm,总长度达到24m,其中自由段长度为10m;锚杆的倾角设置为35 度,内部配备3 根直径为15.2mm 的预应力钢绞线,其轴向拉力的标准值为357kN,而预应力张拉力定为200kN。支撑最大间距6.0m,围檩型号H400X400X13X21 型钢双拼,钢板桩传来水平力为135kN,单根型钢W=3340cm3,支撑采用Ø609×12 钢管支撑型钢,支撑轴力1193kN,计算长度11.6m。

图5 桩锚支护

4 施工技术要点

①钢板桩+型钢支撑:在施工前进行详细的测量,确保钢板桩的正确位置和直线度,以保障结构的准确性和稳定性。依据工程规模和地质条件,选用适宜的打桩机械和设备,以保证施工效率和安全。合理控制打桩的速度,避免过快导致周围土壤挤压或振动过大,同时按照科学的顺序进行打桩,以防止土壤结构的不稳定。型钢在安装时,确保型钢与钢板桩之间的连接牢固可靠。在施工过程中采取有效措施防止渗水,如必要时使用防水材料,并设置合适的排水系统以应对可能出现的积水问题。对施工过程进行实时监控,包括桩身垂直度、周围地面变化等,并根据监测结果及时调整施工策略。②钢管桩+旋喷锚索:依据勘察结果和设计图纸,进行精确的现场放线,确定钢管桩的位置。采用适当的打桩设备和技术,控制打桩的速度和力度,防止周围土壤过度挤压或振动。在旋喷锚索的锚固段采用专业工艺进行施工,以确保锚索与土体的有效结合。对旋喷锚索施加预定的张拉力,并进行锁定,以确保其在使用过程中的稳定预应力。在施工过程中进行严格的质量控制,包括钢管桩的垂直度、锚索的张力等关键参数的监测。制定并执行安全预案,包括施工现场的安全管理、人员培训和应急响应措施。采取措施减少施工过程中对周边环境的影响,如降低噪音、控制扬尘和废弃物处理。

5 施工监测

本工程通过对基坑周边建筑物、围护结构以及邻近地面的位移情况进行定期测量,确保其变化在允许范围内,以评估基坑的稳定性。实时监控基坑内外的水位变化,特别是在多雨季节或地下水位较高的区域,确保水位变化不会对基坑的稳定性产生负面影响。通过安装在围护结构上的土压力传感器,监测土壤对围护结构的侧向压力,以评估其是否在设计的安全范围内。对基坑支护结构中的型钢、锚杆等关键构件进行应力和应变监测,以检测其在实际使用中的性能和耐久性。定期检查基坑围护结构、邻近建筑物及地面是否有裂缝出现,记录裂缝的位置、长度、宽度和发展趋势。利用精密水准仪或其他测量设备,监测基坑内外的沉降情况,确保沉降量控制在安全范围内。将所有监测数据进行整理分析,及时识别潜在的风险,并编制详细的监测报告,为后续的风险管理和决策提供依据。

6 设计方案效果

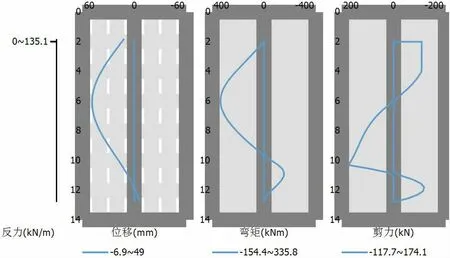

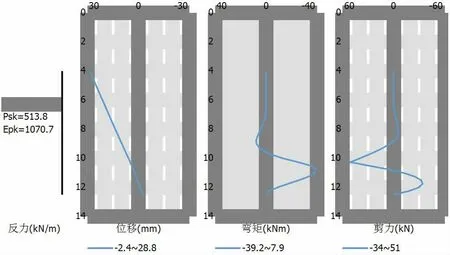

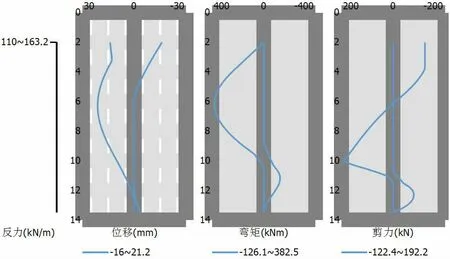

在本项目的设计与规划阶段,我们严格依照国家颁布的专业规范《JGJ120-2012 建筑基坑支护技术规程》所规定的技术标准和计算方法进行了详尽的设计计算工作。这一行业标准为我们的基坑支护系统设计提供了权威的指导和依据,确保了设计方案的科学性、合理性和安全性。通过遵循这些规范,我们能够有效地对基坑支护结构进行力学分析,优化结构设计,从而保障施工过程中的安全以及后续使用的稳定性。本工程所涉及的深基坑采用的组合支护系统在受力后的变形与内力分布情况如图6-图8。

图6 通道钢板桩+型钢变形内力图

图7 东侧钢板桩变形内力图

图8 西侧桩锚变形内力图

7 结语

针对滨海地区淤泥质深基坑的施工,项目团队在深入考虑周边环境、经济效益及工期需求等多个因素后,对该地区类似基坑施工中常见的几种支撑方式进行了详尽的梳理和对比分析。这些支撑方式包括传统的水泥搅拌桩或SMW 工法桩、PHC 管桩、拉森钢板桩、钢管桩以及预应力锚索等技术。在权衡各种技术的优劣后,工程采用了一种组合支护技术。这种技术结合了钢板桩和放坡、钢管桩和预应力锚索的优点,以适应复杂的地质条件和严格的工期要求。特别是基坑西侧临近繁忙的204 国道,该方案通过使用钢管桩提供了坚固的物理屏障,而旋喷锚索则增强了整体的稳定性,有效防止了边坡坍塌、沉降变形过大和水平位移超标等问题。

该淤泥土质深基坑支护及土方开挖工程的成功实施,充分证明了组合支护技术在此类特殊环境中的可行性。工程在短短40 天内完成了基坑四周的支护结构搭建和超过230000 立方米(m3)的软弱土体开挖,这一效率得益于精心的规划和创新的技术应用。通过这次实践,该工程不仅确保了施工期间的安全,还为今后类似工程提供了宝贵的经验和参考。

此外,该工程的成功也展示了现代土木工程技术在解决复杂地质和环境挑战方面的能力和潜力。通过不断探索和优化支护技术,能够更好地控制工程质量、成本和工期,同时最大限度地减少对环境的影响。这不仅是技术进步的体现,也是对工程领域可持续发展理念的贯彻实践。