上跨复杂航道大跨度悬臂连续梁施工技术研究

2024-05-19孙先锐SUNXianrui

孙先锐SUN Xian-rui

(中铁十二局集团城市发展建设有限公司,苏州 215000)

0 引言

目前我国高速公路建设正处于蓬勃发展的时期,与此同时也促进了我国桥梁建设水平的飞跃提升。尤其在我国西南多山地区桥梁类型更是多种多样。当公路线路上跨江河深谷时主要采用三种桥型;一是斜拉桥,该桥型适用于跨度大于300m 的跨度需求,且跨度越大其经济性越高,同时该桥型造型优美,但该桥型索塔高度较高,在施工过程中存在较大的安全风险,同时对索塔的线性及外观要求也很高。二是系杆拱桥,该桥型适用于200-300m 之间的跨径需求,其优点是全桥受力性能好,但桥梁施工工艺较为复杂,同时还需要采用缆索吊装配合施工,施工周期长,施工风险大且施工措施费用高。三是连续梁桥,该桥型结构简单受力明确,采用悬臂法施工时对周边环境影响较小,可满足小于200m 以内跨径的桥梁需求,但其施工中挂篮受力较大,必须做好受力复核,同时需严格把控施工工艺确保梁体线性满足要求。在苏台高速(二期)TJ05 标屠家浜桥上跨杭运河二通道(60+100+60)m 连续梁施工中,由于该连续梁跨度很大且所处区域为复杂航道,使得施工难度大大增加,同时对航道通行存在很高的安全风险,而且对连续梁施工质量及线性控制也提出了很高要求,为此项目部对该连续梁施工中挂篮受力进行认真计算分析,同时对连续梁施工中的各项工序进行严格把控。通过一系列措施,不但安全顺利地完成了该大跨度连续梁施工,保障了航道的运行安全,而且成形后的梁体质量及线性也满足相关要求。通过现场实际应用,该上跨复杂航道高速公路大跨度连续梁施工所涉及的相关技术在实际应用中取得很好的效果。

1 工程概况

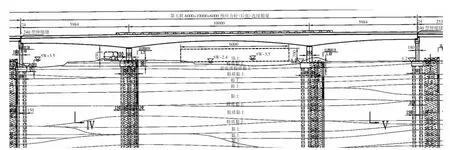

苏台高速(二期)TJ05 标屠家浜桥左幅第5 联(右幅第6 联)为(60+100+60)m 变截面连续现浇箱梁,上跨京杭运河二通道北延工程(规划三级航道),连续现浇箱梁桥墩编号为20#墩~23#墩。

连续梁采用左右分离断面,每幅桥采用单箱单室直腹板变截面预应力混凝土箱梁,左右幅桥梁宽度:16.25m,挂篮悬浇和边跨支架现浇段箱梁翼缘板等宽。箱梁翼缘宽度3.875m,悬臂端部厚度0.2m,根部厚度0.65m。底板宽8.5m;墩顶梁高6.0m,跨中及现浇段梁高2.8m,箱梁高度及底板厚度按1.8 次抛物线变化,腹板厚度变化段为8、9号节段,厚度为0.65~0.9m;现浇段根部顶底板厚0.65m,腹板厚1.1m,跨中断面顶板厚0.3m、底板厚0.3m,腹板厚0.65m,墩顶断面顶板厚0.65m,底板1.25m;腹板厚度1.1m;主桥采用C55 混凝土。纵横竖向预应力采用高强度低松弛钢绞线。端横梁宽度为1.5m,中横梁宽度3m。(图1)

图1 连续梁总体设计图

2 连续梁总体施工方案

(60+100+60)m 连续梁两个主墩设墩顶0#段,采用支架法施工;悬臂节段共设48 段,采用挂篮对称悬臂浇筑法施工;边跨设边跨现浇段2 段,采用落地支架法施工;合龙段共设3 段,采用挂篮作为合龙悬吊支架进行施工。

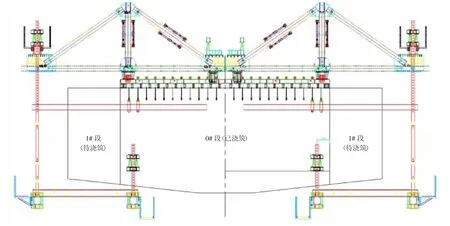

悬臂段挂篮综合考虑梁体重量、尺寸及其他因素,按照本桥最大梁段重量167.1t、最长节段长度4m、梁顶宽16.25m、梁底宽8.5m 及其他参数进行设计,适用于所有悬臂段施工。挂篮设计形式为三角形挂篮,由主桁系统、底模系统、模板系统、吊挂系统、锚固系统及走行系统六大部分组成。其中作为挂篮最为重要的受力杆件主桁架由下弦杆、前斜杆、后斜杆、立杆及横联组成,主桁架杆件均由2-40#b 槽钢+2-30#b 组焊制作,杆件间通过销轴连接。杆件上下使用12mm 厚钢板作为缀板将两幅杆件连接为整体,杆件间按照700mm 间距使用10mm 厚钢板作为加强隔板,杆件端部通过设置φ100mm 销轴连接孔,并使用30mm 厚钢板作为加强板将销轴连接处加强受力。前下横梁、后下横梁均采用双拼I400 型钢,纵梁采用I280 型钢,纵梁与前、后下横梁点焊固定。(图2)

图2 挂篮纵断面布置图

3 悬臂段主要施工工艺

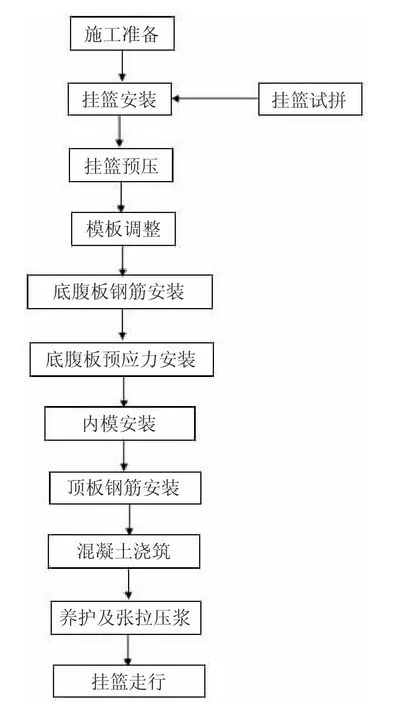

3.1 悬臂段施工工艺流程(图3)

图3 悬臂段施工流程图

3.2 挂篮安装

0#段施工完毕后在梁顶面横向中心线向1#段安装首节走行轨道,安装前找平走行轨道梁顶面,准确定出行走梁中线,然后安装锚固螺拴、锁定走行轨道梁。主桁架拼装前先将挂篮后支座反扣装置安装在走行轨道上,并和前支座一道固定在走行轨道适当位置,最后再将主桁架与走行支座连接,主桁架采用在地面整体拼装成形后,再吊装,在左右两片主桁架横联安装前,可通过在0#段顶板预埋钢筋斜拉或设置临时缆风绳等采取有效措施防止主桁架侧向倾倒。待0#段两端的主桁架均拼装就位后,将横向连接系、后锚固横梁、前上横梁等依次安装就位。

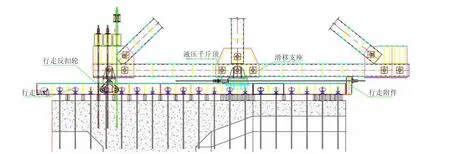

在安装完毕挂篮主桁架后,立即安装挂篮后锚吊杆及扁担梁,并利用千斤顶对挂篮后锚吊杆施加力进行锚固,然后进行挂篮模板吊杆及外模板的安装,安装完成后接着外滑梁的安装工作。可利用吊车将外滑梁穿入外模背架中并固定,在外滑梁后端穿入固定及活动滑框吊架,利用吊车整体吊装,前端锚固在事前下放好的前吊带上,后端由翼缘板预埋吊带孔处下放精轧螺纹钢吊杆,并用双螺母将固定吊架锚固于吊杆之上。上述挂篮主要构件安装后再依次安装内滑梁、内模板及其他附属构件的,直至整个挂篮全部安装完毕。(图4)

图4 挂篮走行系统工作示意图

3.3 挂篮预压

挂篮安装完成后,全面检查安装质量,检查合格后进行现场静载预压,采用1.2 倍最大节段梁重荷载进行分级加载,充分消除挂篮在加载状态的非弹性变形并测量挂篮的弹性变形值,以便合理地设置悬臂浇筑段的立模高程。

挂篮底模及侧模安装好后并通过结构验收后,模拟施工荷载分布情况,根据设计图纸,本连续梁悬臂最重节段为1#段,混凝土方量63.1m3,重量167.1t,节段长4.0m,静载预压采用单只挂篮的预压荷载按照梁段、模板及排架自重加施工荷载来考虑,入模荷载2kN/m2,振捣荷载2kN/m2,人员机具2.5kN/m2,模板及排架3kN/m2。

作用在挂篮上最重荷载:2×16.25×3.5+2×16.25×3.5+2.5×16.25×3.5+3×2×2×3+1671=2076kN

预压总重量207.6t,预压加载按照60%(124.56t)、100%(207.6t)、120%(249.12t)分级加载,加载使用混凝土预制块。

3.4 悬臂段钢筋与预应力安装施工

节段钢筋采用整体绑扎,先进行底腹板钢筋安装,底腹板钢筋验收合格后安装内模,内模安装完成后进行顶板及预埋钢筋安装,在绑扎钢筋的同时安装预应力管道。底板底层钢筋安装的同时安装腹板钢筋骨架,腹板钢筋骨架平行于底层钢筋位置安装,上部进行临时固定防止倾倒。

腹板钢筋骨架安装后在其内部设计指定位置安装竖向预应力钢筋(包括螺母、锚垫板、螺栓筋、注浆管、铁皮套管等),安装时注意预应力钢筋间距,保持分布均匀且垂直,注浆管安装后使用胶带缠堵防止进浆堵塞。梁段内模安装完成后安装顶板钢筋,顶板钢筋安装方式同底板,特别注意的是,顶板接触网、挡砟墙、电缆槽、栏杆等相关预埋钢筋较多,安装前需对位置准确放样,拉线预埋,保证预埋筋安装线形顺直。

3.5 悬臂段混凝土浇筑施工

浇筑混凝土前,仔细检查钢筋保护层垫块的位置、数量及其紧固程度,并指定专人作重复性检查,以提高钢筋保护层厚度尺寸的质量保证率。同时还要测定混凝土的温度、坍落度和含气量等工作性能,只有拌合物性能符合本技术条件要求的混凝土方可入模浇筑。浇筑过程要秉持“对称、平衡、均匀”的原则,浇筑时要分层分段的进行。在振捣混凝土过程中,加强检查模板支撑的稳定性和接缝的密合情况,以防漏浆。

混凝土浇筑完毕后1h 内,对混凝土进行保湿养护,保持混凝土表面养护期间混凝土芯部温度不超过60℃,芯部与表面、表面与环境温度均不超过20℃。养护时以土工布覆盖混凝土表面并不断洒水,洒水次数以混凝土面湿润状态为度,白天1~2h 一次,晚上4h 一次,洒水养护不少于14d。

4 挂篮受力计算

4.1 荷载取值

本设计计算采用容许应力法,荷载的计算只是计算实际发生的荷载,而不再增加荷载系数。混凝土容重根据采用26.5kN/m3,灌注混凝土时考虑混凝土梁重的10%作为超灌荷载及施工荷载。

Q235B 钢材抗弯抗压抗拉强度容许设计值按[σ]=150MPa 控制;抗剪强度容许设计值按[τ]=90MPa。

Q345B 钢材抗弯抗压抗拉强度容许设计值按[σ]=220MPa 控制;抗剪强度容许设计值按[τ]=130MPa。

4.2 挂篮主桁架受力计算

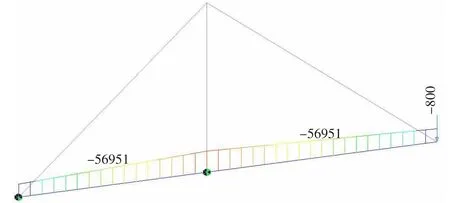

挂篮桁架计算时以浇筑完混凝土未张拉前为最不利工况进行计算,作用在挂篮上的荷载有:模板自重+超载+动力附加荷载+人群及施工荷载。挂篮自重由软件自动生成,桁架杆件的应力如图5 所示。

图5 挂篮在最不利工况下其应力图

从应力图中可以看出,最大应力是58.1MPa<[σ]=150MPa,均能满足要求。

4.3 压杆稳定检算

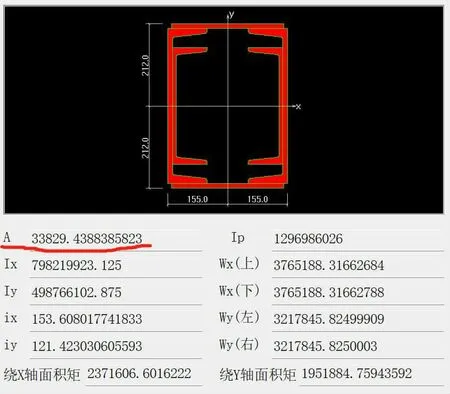

对于AC、BC、CD 杆件均属于压杆,其断面是组合槽钢口对口焊接的箱形结构,立杆应力最大,受压力是1749kN,计算长度按5.0m 考虑。杆件截面特性如图6所示。

图6 桁架压杆参数图

压杆的柔度是:

5.0m÷iy=41.2

查表得压杆轴心受压稳定折减系数得:

φ=0.894

那么折减后的压杆应力最大是

58.1MPa÷0.894=65.0MPa<[σ]=150MPa,满足要求。

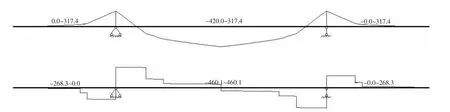

4.4 横梁受力检算

计算时采用单根HN700×400 杆件进行,所得变形及应力等结果均减半。通过桁架受力图可得知支点反力是728.5kN,即单个主构架前端承受的荷载是728.5kN。为确保主构架的受力安全,计算主构架时将此荷载放大1.1 倍进行,因此计算荷载按800kN。(图7)

图7 横梁弯矩、剪力图(kN·m)

最大剪应力τ=Vmax*S/I/tw

=460.14*3124394/1936200000/13.0*1000/2

=28.6MPa≤[τ]=90MPa,满足要求。

最大正应力σ=Mmax/γ/W

=420.03/1.05/5532000*1e6/2

=36.2MPa≤[σ]=150MPa,满足要求。

5 安全质量保障措施

①挂篮主桁吊装到位后立即安装后锚,各吊带吊杆连接销轴和插销必须按规定安装齐全,并由专人检查确认合格后才可进行下一道工序。

②挂篮三角架体在安装时需设置剪刀撑从而增强其整体稳定性,剪刀撑由钢管制作与架体各构件联结牢靠。

③挂篮安装后,总包方组织监理、专业公司等相关方对挂篮进行检查验收,经验收合格签字后方可投入使用,验收合格后任何人不得擅自拆改。

④挂篮产品所使用的各类钢材必须有产品合格证,并符合设计要求,对于受力螺栓、承重插销、导轨等重要受力部件,除应有钢材生产厂家产品合格证及材质证明外,还应进行复检,确保材料质量符合安全要求。

6 结束语

通过对该高速公路项目上跨航道的大跨度连续梁挂篮受力进行认真计算分析,同时对连续梁施工中的各项工序进行严格把控等一系列措施,不但安全顺利的完成了该大跨度连续梁施工,保障了航道的运行安全,而且成形后的梁体质量及线性也满足相关要求。通过现场实际应用,该上跨复杂航道高速公路大跨度连续梁施工所涉及的相关技术在实际应用中取得很好的效果,也为后续类似施工提供了借鉴和参考。