西南地区旧水泥路面共振碎石化方法与效果评价

2024-05-18吕永刚张代江胡伟锋谭逢彬李子健

吕永刚,张代江,胡伟锋,谭逢彬,李子健*

(1.中交基础设施养护集团有限公司,北京;2.西安科技大学,陕西西安)

前言

随着我国现有道路的交通量与轴载逐年增长,大量旧水泥混凝土路面临近设计年限,结构性损坏不断涌现,对行车安全构成严重威胁。我国现阶段多采用旧水泥路“白改黑”的改造方案,但在加铺层时常出现反射裂缝[1]。而在路面改建时先采用共振碎石技术,后加筑沥青混凝土面层的工艺的方案可以很好地控制碎石层粒径范围,成为当前“白改黑”中应用前景最广泛的一种工艺[2],有必要对旧路面改造碎石化原理及技术进行研究。

在共振碎石化研究中,李豪、张中云等[3]表明共振碎石化技术比多头碎石化技术有更宽的荷载分布,且路面基层更完好。战琦琦等[4]通过对反射裂缝防治效果的研究,发现了聚酯玻纤布的实际防裂效果大大优于SBS 改性沥青防水卷材。刘金福等[5]发现利用承载板试验对旧水泥砼板进行检测,可通过计算可得出每一块旧水泥砼板的固有频率和水泥稳定层的固有频率。白洪岭等[6]指出旧水泥混凝土破碎质量主要受破碎机施工速度、振幅、振动频率,以及不同基层强度、刚度条件等的影响。同时,满新耀[7]等在桂- 柳高速公路共振碎石化的研究中发现,与更换水泥路面板相比,就地碎石化通过施工机械将水泥板破碎成块后用做路面基层或垫层,无需对旧路进行开挖处理,旧水泥板的就地再生利用率一般可达80%以上。在国外学者的研究中,David H.Timm、Robert Boye[8]等人主要介绍了共振碎石化施工工艺,内容涵盖正式的共振碎石化破碎、碎石化层的稳压工艺以及软弱路段的换填处理等方面。Baladi 在2000 年的研究报告[9]中指出,采用碎石化技术改造的工程项目,大部分改造路面的使用性能良好,不需要进行相关的修复工作。

我国西南地区有大量传统旧水泥路面,在多年高荷载交通运行下已出现大范围损坏。为提高公路在使用中的安全性、舒适性,结合共振碎石化技术高效改善道路质量和绿色环保的特点,依托四川地区S436巡场至玉和二级公路升级改造工程,探讨了共振碎石化的工作原理,明确了共振碎石化的运行机制和特点,通过对共振频率、颗粒级配等指标进行分析,进一步评价了共振碎石化的应用效果。

1 路面共振碎石化原理

1.1 共振碎石化技术原理

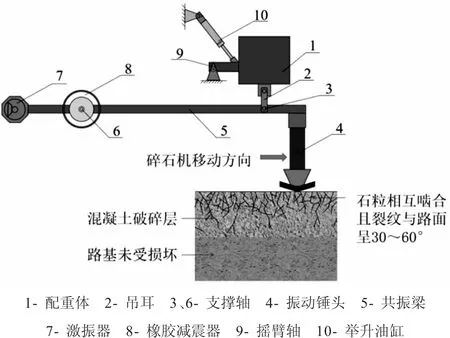

共振碎石化是以工程结构共振效应为基础,利用共振式破碎设备振动梁带动工作锤头振动,通过对锤头振动频率的调节,以接近水泥板块的固有频率,锤头的振动将引起旧水泥板块共振而使其迅速开裂[10]。水泥板块破碎后,再在其上加铺沥青面层。碎石机锤头工作原理如图1 所示。

图1 振动系统的结构布置及共振碎石化过

1.2 共振系统的基本理论

1.2.1 振动方程

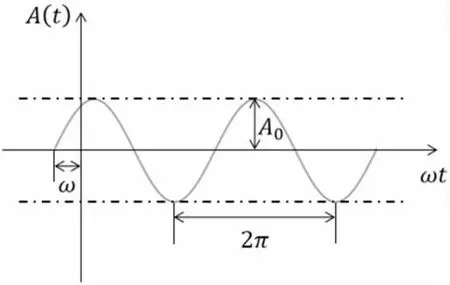

共振梁在一定程度的激振力和激振频率的作用下,会产生近似共振现象的受迫振动,并带动共振梁前端的振动锤头实现上、下振动。振动锤头在共振梁的受迫振动带动下,相当于实现了对某一个平衡点的简谐振动,运动轨迹如图2,振动方程为:

图2 锤头位移图

其中A0为最大振幅,ω 为激振器转动角速度,φ为相位角。

1.2.2 固有频率

固有频率是物体的固有属性,物体在自由振动的时候,无论初始状态如何,固有频率只与物体的材料、质量等因素有关。因此混凝土面板做自由振动时,其无阻尼运动微分方程为:

假设板的运动状态是简谐振动,那么板的位移公式为:

上式中,W 将式(3)带入式(2)得到:

其中:

1.3 共振碎石化技术特点

(1) 高效性。目前单台共振破碎及的生产率已经可以达到2 000 m2/班组,远优于人工路面施工的300 m2/班组。

(2) 低噪性。共振碎石化设备的锤头相对其他破碎设备来说重量较小,锤击过程中发出的声音和震动也相对小很多,能有效减少施工对当地居民的噪音影响。

(3) 环保性。采用共振碎石化技术将打碎的混凝土板块直接作为新铺沥青面层的基层或者底基层,既节约了成本,又避免了建筑垃圾处理的环保问题。

(4) 反射裂缝的可控性。在对旧水泥混凝土路面进行碎石化后,水泥板块破碎成为一个整体上有相当承载力的柔性基层,在这样的基层上加铺沥青混凝土就不会产生反射裂缝问题。

2 工程概况

S436 巡场至玉和二级公路升级改造工程位于四川省宜宾市珙县,全长45.092 km。设计标准二级公路,双向两车道,设计车速为60 km/h,路基宽度为12 m,纵坡度为5%,横坡度为2%。设计年限为10年,已运营使用6 年限。

公路沿线的水泥混凝土路面病害主要表现为板角断裂、横向裂缝、交叉裂缝、接缝剥落和麻面。此次改造内容主要是以水泥混凝土路面共振碎石化“白改黑”为主,选择K6+725~K7+525 段(长度800 m)作为共振碎石化试验段,路基标准横断面图如图3 所示。

图3 路基标准横断面图

3 路面共振碎石化控制性技术

3.1 施工机械准备

①RMI 共振式破碎机:机械共振参数:功率57~448kW,锤头振动频率35~50 Hz,振幅10~20 mm。每台破碎机的工作效率约1 000 m2/h。

②压路机:26 t 以上胶轮压路机2 台,12 t 以上双钢轮压路机2 台。同时配备1 台小型振动压路机以用于软弱区补料后的碾压及特殊位置碾压。

③切割机:道路路面切割机的切割深度应能达到切割应力释放渠规定的贯穿深度要求(切割深度不低于50 cm)。

④相关的测试仪器:现场取样设备、室内筛分试验设备、现场承载板、贝克曼梁等。

3.2 共振碎石化关键技术

3.2.1 共振破碎

按照先外侧车道及路肩、后内侧车道的顺序进行破碎处理,破碎时应从路拱的低处向高处依次进行破碎。破碎时从混凝土路面的低处向高处破碎,以避免摊铺沥青面层后影响排水。

3.2.2 破碎层的清理与碾压

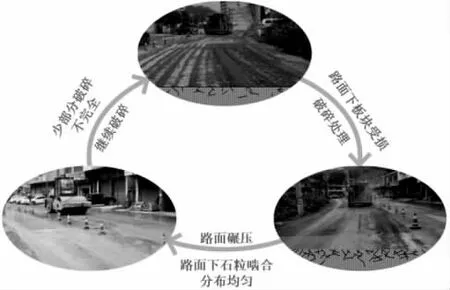

碎石层碾压前需清除碎石化层上旧水泥混凝土面层接、裂缝之间的条状填料。碎石层表面必须洒水达最佳含水量(>10%)后才能碾压。路面破碎、碾压流程如图4。

图4 路面破碎、碾压流程图

3.3 路面共振碎石化特殊技术

3.3.1 安全距离

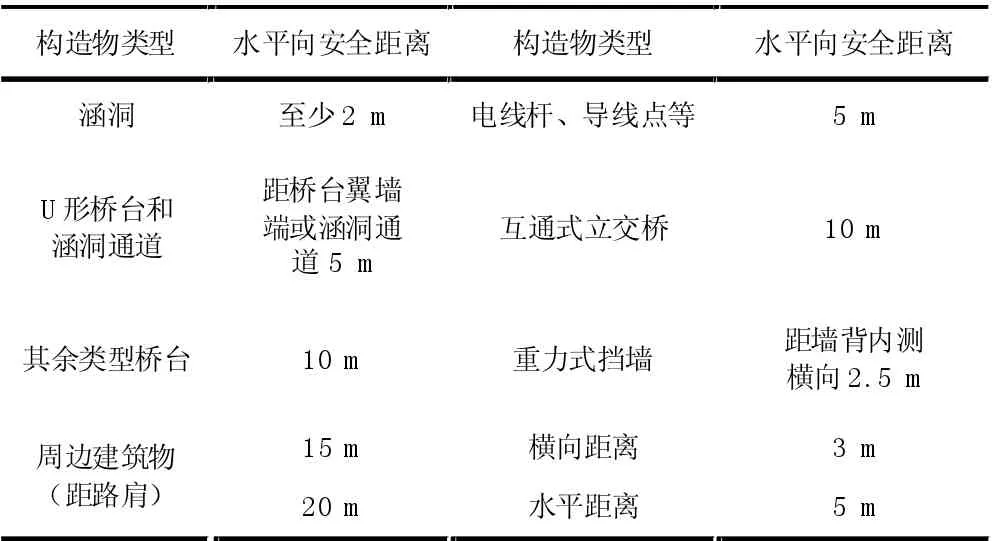

共振碎石化施工的竖直向安全距离和水平安全距离见图5 和表1。若地下管线等设施位于距施工路面0.5 m 范围内则禁止进行破碎处理,位于0.5~0.8 m 时需谨慎考虑工作风险,地下设施位于0.8 m 以下深度时可以安全施工。

表1 共振碎石化施工水平向安全距离表

图5 共振碎石化施工竖向安全距离图

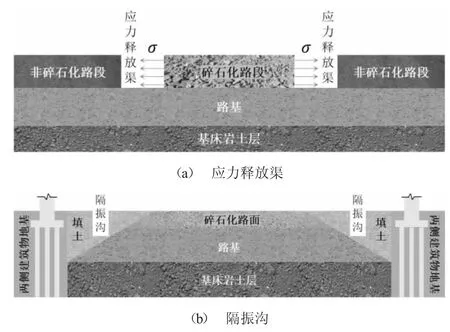

3.3.2 应力释放渠和隔振沟

在碎石化路段与非碎石化路段连接处以及桥梁、涵洞、挡土墙等特殊构造物位于共振碎石化路段内时,应将共振碎石化区域与非共振碎石化区域切割分开,以防施工对非共振碎石化路段或其它结构物造成损伤,如图6(a)。

图6 应力释放渠和隔振沟示意图

在碎石化施工的振动可能会对周边建筑物造成损害的局部路段、无路侧边沟路段需沿路肩外侧边缘或道路路基外侧设置隔振沟,如图6(b)。开挖深度不应小于0.8 m,宽度不应小于0.1 m。

4 路面共振碎石化效果评价与分析

4.1 共振频率效应评价

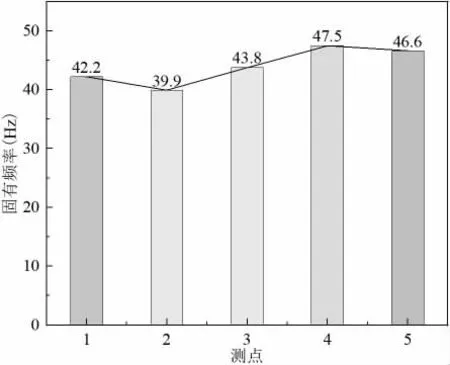

经测算试验路段基本参数确定为:

ρ=2 400 kg/m3,E=30 000 MPa,μ=0.15,混凝土面板厚度为0.15~0.3 m,地基反应模量k=20~30,在试验路段选取五个测点,分别代入式(2)、式(3)、式(4),计算结果如图7 所示。

图7 各测点固有频率

通过计算得到试验段旧水泥混凝土路面平均固有频率约为44 Hz,按照共振区的概念,共振频率为固有频率的0.7~1.3 倍,即30~57 Hz,当共振破碎机振动锤头的频率介于以上共振频率范围内时路面板即可与振动锤头产生“共振”。

最终,根据上述研究,将黑路共振碎石化施工频率为44 Hz、振幅10 mm 时,可以很好的保证其共振碎石基层的稳定性。

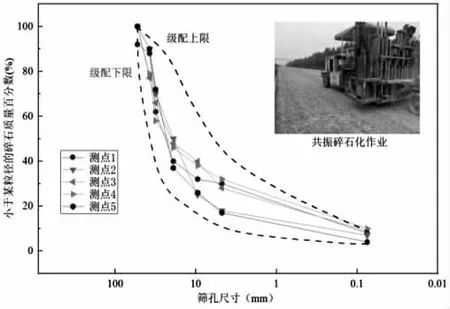

4.2 破碎后颗粒级配评价

为了解旧水泥路面共振碎石化碎石效果,采用筛分法取样进行筛分分析,对路面共振碎石化效果进行评价。此次试验采集了旧水泥混凝土板破碎层的石料,在K6+725 段~K7+525 段处开挖试坑,收集破碎石料进行筛分分析,如图8 所示,得出0~5 cm 的各级通过率,绘出级配曲线如图9 所示。

图8 共振破碎层碎石取样图

图9 共振破碎层碎石筛分曲线图

由图8 可知,共振破碎后其破裂深度贯穿整个板厚,裂缝角度在标准范围内(20°~60°),符合标准。碎石化层的曲线变化在标准范围内,符合运行需求。破碎后粉尘颗粒含量在1.5%左右,参照规范对碎石化层质量进行检验,均符合现行规范要求。

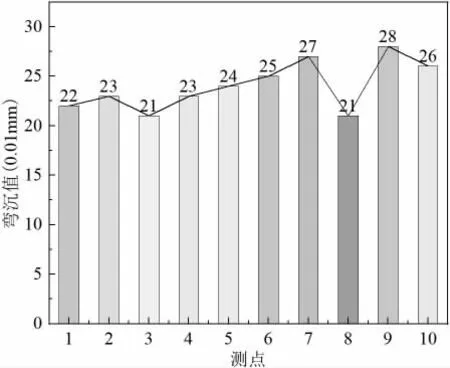

4.3 路面强度评价

在试验段的路面强度评价中选取路面弯沉值指标,采用贝克曼梁法来进行评价。在本工程的待测路段K6+725~K7+525,每10 m 一点,选取十个测点计算回弹弯沉的平均值,结果如图10 所示。

图10 各测点弯沉值

计算弯沉平均代表值为24(0.01 mm)。该工程设计弯沉值为31.7(0.01 mm),弯沉代表值小于设计标准,说明路面弯沉性能达标,垫层在标准荷载的作用下,其抗变形能力符合设计要求,因此,共振碎石化段回弹弯沉值合格。

4.4 路面平整性评价

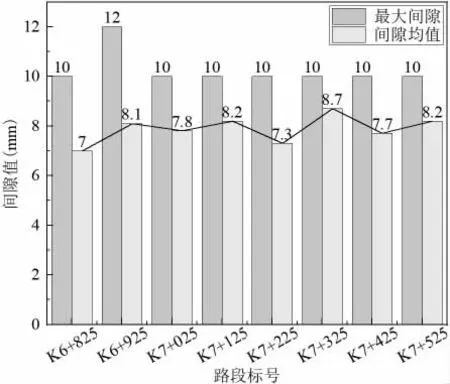

选取路段K6+825~K7+525,采用三米直尺法对共振破碎试验段进行平整度检测,规定各尺中最大间隙值不大于20 mm,平整度检测记录如图11 所示。由图可得,各桩号的部位之间最大间隙值均小于规定值(20 mm),合格率100%。

图11 平整度检测记录图

4.5 路面回弹模量评价

采用承载板法检测路面结构的当量回弹模量,层间为完全连续,荷载大小为0.7 MPa,荷载作用的直径为30 cm。利用弹性层状理论将设计值(弹性模量及厚度)转化为各结构层顶当量回弹模量并将实测值与设计值进行比较,分析是否满足规范要求。

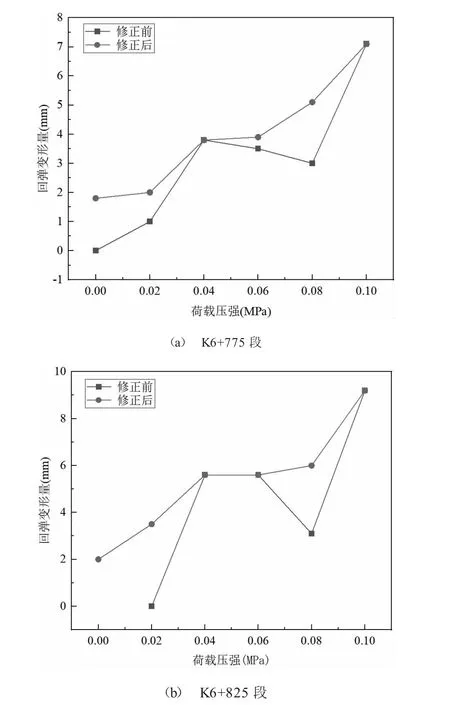

根据现场试验检测数据对土基回弹模量进行修正,如图12(a)和图12(b)所示为K6+775 和K7+520段部分路基回弹模量P-L 曲线图,其中黑色为修正前计算回弹变形,红色为修正后变形。

图12 土基回弹模量P-L 曲线图

根据下式计算土基回弹模量值:

式中:

E0为碎石化后顶面当量回弹模量(MPa);

μ0为旧路结构体系(相当于碎石化加铺路面的地基)的泊松比,一般取0.3;

li为碎石化后旧路面上第i 级承载板压力下对应的实测回弹变形值;

Pi为对于与li 的各级压力值;

D 为承载板直径,取30 cm。

由式可得共振碎石化试验段E0值如表2 所示。

表2 共振碎石化试验段E0 值

由表2 得,本试验段共振碎石化层顶面回弹模量值不小于300 MPa,在一定的荷载作用下,碎石层土基回弹模量值均大于设计的土基回弹模量值,碎石基层的承载能力以及抵抗变形能力满足施工控制技术要求。

5 结论

(1) 根据共振理论和效应,采用共振破碎设备,持续对旧水泥路面产生高频低幅的能量,调节后使得破碎频率接近路面固有频率,激发其共振,达到均匀破碎的效果。

(2) 在破碎试验中调节破碎设备频率至计算所得频率区间,采用破碎- 清理- 碾压的关键技术路线,划分应力释放渠和隔振沟,得出试验数据。

(3) 在试验中采集数据信息,对共振频率效应、破碎后颗粒级配、路面强度、路面平整性以及路面回弹模量分析评价,结果所有指标均为合格。