公路软土路基加固补强施工技术

2024-05-18张宏杰

张宏杰

(甘肃省平凉公路事业发展中心泾川公路段,甘肃平凉)

1 项目背景

根据项目地勘报告,本项目土层主要以素填土、粉质黏土层及岩层为主,局部孔位显示有连续淤泥质土。其中部分路段位于池塘范围需要进行清淤换填处理,部分路段近期已场平,为新近人工填土层,均为未压实状态。针对本项目地质情况,选取合理的地基处理方法如下。

(1) 对鱼塘范围、软土≤3 m 的范围进行换填砂砾处理。

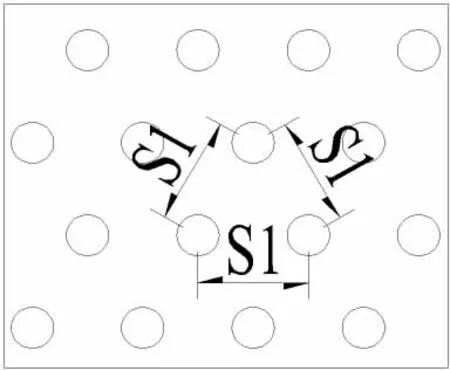

(2) 对深度>3 m 的软土区域,采用水泥搅拌桩进行补强,水泥搅拌桩的桩径为0.5 m,呈等边三角形布置,桩距1.3 m,在桥台后50 m 范围及涵洞范围的桩距为1.1 m。位于水泥搅拌桩范围的池塘段需清淤回填80 cm 路基土后再填至桩顶标高施工水泥搅拌桩。水泥搅拌桩桩位布置如图1 所示。

图1 水泥搅拌桩平面布置示意

2 水泥搅拌桩的原理

水泥搅拌桩是一种加固软土地基的施工方法[1]。主要是通过水泥的固化性能,将水泥和土通过机械搅拌,再缓慢提升搅拌机械成为桩体,水泥在水和土的作用下形成一系列的化学反应,使土体固结,从而提高了土体的承载能力[2]。除此之外,由于加入了一定量的水泥,使土体体积增加,从而起到了挤密效果,也能在一定程度上提高土体的承载能力[3],其处理深度往往能达到5~20 m。

水泥在和水、土进行拌和后,主要有水泥的水解以及水化反应、土体颗粒和水泥形成固现象。施工过程中,应注意下列参数。

(1) 水灰比。该参数为水和水泥用量的质量比。该参数是水泥搅拌桩的强度、耐久性等的重要参数[4]。若水泥用量过大,则强度形成的过程中水化热也较大,容易导致水泥搅拌桩开裂、不经济等问题;若水泥用量较小,则会导致水泥搅拌桩强度低,其承载力不能满足要求。

(2) 钻进速度和提升速度。主要是指钻进过程的速度和搅拌后钻机提升的速度,速度过快或过慢均会导致桩体质量下降,一般情况下,钻进和提升速度都不应超过2 m/min[5]。

3 水泥搅拌桩施工

3.1 工艺要求

某公路软基加固补强施工时,水泥掺量为18%,采用42.5 级普通硅酸盐水泥,用量为每米桩体不少于60 kg,水灰比为0.55。在此基础上通过试桩确定实际参数。桩顶设0.5 m 级配碎石垫层并满铺双向土工格栅一层。水泥搅拌桩复合地基施工完成28 d 后,做无侧限抗压强度试验。施工完成后进行检测,28 d 后其无侧限抗压强度应达到0.8 MPa 以上,90 d 后其无侧限抗压强度达到1.2 MPa 以上。检测数量为水泥搅拌桩总量的0.5%,并且至少抽检3 根。同时进行复合地基荷载试验,其抽检数量为水泥搅拌桩总量的0.1%,并且至少抽检3 处。其施工质量应达到表1 所示的标准。

表1 水泥搅拌桩质量标准

在全面进行水泥搬砖施工前,首先选取一个具有代表性的区域进行试桩。选取了18 根水泥搅拌桩进行试桩,试桩结果如表2 所示。

表2 水泥搅拌桩试桩成果汇总

达到规定的期限后,进行钻孔取芯,其检测结果如表3 所示。

表3 试桩钻孔取芯检测结果

根据试桩结果,最终确定其相关参数如表4 所示。

表4 试桩确定的水泥搅拌桩参数

3.2 施工要求

水泥搅拌桩的成桩主要通过“4喷4 搅”的工艺来进行。具体如下:①场地平整。清表后,将场地进行整平,并按设计文件规定的位置进行放样;②钻机就位。将钻机钻杆中心对准孔位,并保持钻机平稳,不发生较大抖动和位移;③钻进。启动钻机,缓慢钻进500 mm 后启动空压机,往孔内喷射高压空气,钻进至设计深度;④提升。钻进至设计孔底后将钻机反向旋转,一边旋转一边喷水泥浆,提升速度不宜超过1 m/min,提升至桩顶后即可关闭水泥发送装置,然后再次重复操作直至完成施工。水泥搅拌桩桩体的垂直度偏差应小于1%,桩位的偏差应不大于50 mm,桩体直径应不小于设计,桩体之间的间距偏差应不超过100 mm,桩体长度不应小于设计,和钻孔灌注桩类似,喷浆应超出桩顶高程0.5 m以上,施工过程如图2 所示。

图2 水泥搅拌桩施工工艺

施工注意事项如下。

(1) 成桩设备应配备浆液的计量装置,并且该装置应进行标定,标定频率为每施工1 万米水泥搅拌桩后应进行标定至少1次,无计量装置的成桩设备不得用于现场施工。除此之外,还应如实记录瞬时喷浆量和累计喷浆量,浆液储量应不小于2 根桩的用量,以确保桩体是连续,否则不得开始新桩体施工。

(2) 应重点对喷浆进行控制,尤其是对开始喷浆的高程和终止喷浆的高程进行控制,并保证连续喷浆,以确保有效桩长。

(3) 若发现喷浆总量不足,则应在该桩位附近重新选择孔位钻进、喷浆等操作进行补桩。

(4) 成桩过程中,当复搅时,应缓慢提升或钻进,不得快速钻进和提升,否则应重新施工。

3.3 常见问题及处理办法

水泥搅拌桩施工中常见的问题主要有钻进困难、提升困难,事故桩等情况,具体如表5 所示。

表5 水泥搅拌桩常见问题及处理措施

4 质量检测

(1) 取芯。由于水泥搅拌桩的强度不算太高,采用普通钻机即可取得所需的芯样。取样时应从桩中心垂直向下钻取,取芯过程中应时刻注意钻机是否保持垂直,防止钻出水泥搅拌桩桩体外。

(2) 芯样。取出芯样后,首先应观察其颜色、完整程度、硬度以及搅拌的均匀性、水泥含量等,同时做好钻芯进尺记录,钻至桩底时,还应超出桩长钻至桩端持力层,以保证其承载力。

(3) 取样。取出完整芯样后,应在取出的芯样上截取3 组试件,每组3 个试件,共9 个试件,3 个试件强度的平均值作为该组试件强度的代表值,三组试件强度的最小值作为该桩芯样强度的代表值。试件应从芯样顶部距离桩顶1 m 或不大于1 倍桩径的位置开始截取,底部应从距桩底不大于1 倍桩径或1 m 的位置停止截取,中间的试件应从芯样中部3~4 m 的位置开始截取。

(4) 试件制作。水泥搅拌桩的强度较小,因此在制作试件时,应谨慎小心,防止对试件造成破坏。将试件切割成高径比为1:1 左右的圆柱体,两端修饰平整即可。

(5) 检测数量及强度要求。水泥搅拌桩的检测应在施工完成28 d 后才可进行检测,钻芯取样的数量应超过水泥搅拌桩总量的2%,并且不少于5 根,按照规范要求截取芯样后,应对其28 d 单轴抗压强度、桩身完整性、桩长、桩径、桩端持力层等进行检测,满足要求后方可进行下一步施工。

结束语

施工完成后,经有关单位检测,水泥搅拌桩加固后的复合地基承载力达到了115.3 kPa,平均单桩承载力达到125.6 kN,满足设计及规范要求。因此,水泥搅拌桩处理软土路基的方案是可行的。该公路通车后,经水泥搅拌桩处理后的软土路基段未发现有明显沉降和开裂,实践表明,该方案在处理公路软土路基具有良好的效果。