加工废料再生工艺及在软弱路基增强中的应用

2024-05-18鲍大顺

鲍大顺

(中铁十一局集团第一工程有限公司,湖北襄阳)

软弱路基特点是地基承载力低、荷载下变形较大,从而给公路建设带来许多问题,直接影响到路面的平整度、光滑度和路面结构的稳定性[1],从而对于路面车辆的安全性、经济性以及舒适性造成影响。增强软弱路基的方法很多,水泥和石灰等传统稳定剂是目前的有效手段之一,但这些水泥和石灰等稳定剂的成本昂贵,用量众多,且不能实现资源再生,因此亟需开发成本更低的软弱路基稳定剂[2]。加工废料具有保有量巨大、稳定性高以及加工成本低等优点,本文以沙厦高速为例,研究了加工废料在增强软弱路基工程中实际应用的效果。

1 加工废料的组成及特点

能够应用于增强软弱路基处理的加工废料有砖尘、粉状高炉矿渣、微硅粉、稻壳灰以及粉煤灰等,其主要成分如表1 所示。

表1 加工废料的主要成分

砖尘废料主要来源于砖及砖结构的切割和拆除产生的废料。粒状高炉矿渣是生铁制造过程中的副产品。在生铁的生产过程中,熔融的高炉矿渣通过快速水淬冷却形成粘稠状态,从而形成了高活性无定形态的高炉矿渣。硅粉是电炉生产金属硅或硅铁的副产品,其活性和火山灰特性高度类似。稻壳灰是稻壳燃烧后的产物,主要成分为二氧化硅、氧化钙和矿物质。粉煤灰是由煤燃烧后形成的细粉末,也可用于软弱路基的增强。

2 加工废料的再生工艺设计

2.1 加工废料的再生工艺流程设计

材料学者 Davidovits 用“ 地质聚合物”(geopolymer)对这些水泥替代品的机理进行解释[3-4]。粉煤灰能够通过硅铝酸盐氧化物(Si2O5、Al2O3)与碱性聚硅酸盐发生化学反应,进而产生聚合Si-O-Al 键的“地质聚合物”,进而提高路基材料的密度和承载能力,要使加工废料获得水泥和石灰类似的性能,必须对其进行机械加工,使其具有特定的粒级结构。加工废料再生工艺流程如图1 所示。

图1 加工废料再生工艺流程

如图1 所示,该工艺选用了分选、破碎、磁选、震动筛分以及球磨等工序。加工废料的原料弃置时间较长,尘土含量太多,分选和给料的过程中会产生较大的扬尘,因此需要在分选和给料的过程中采用水雾除尘系统抑制扬尘。钢渣中含有大量的铁,因此在反击式破碎工艺后,需要采用磁选除去废料中的铁物质[4]。经过磁选、风选后的加工废料进入震动筛,震动筛根据筛网尺寸对加工废料按粒度大小进行分级,细料进入球磨机,较粗的加工废料当做建筑骨料,而较大的加工废料则送入破碎设备继续破碎[5]。

2.2 加工废料的再生工艺参数设计

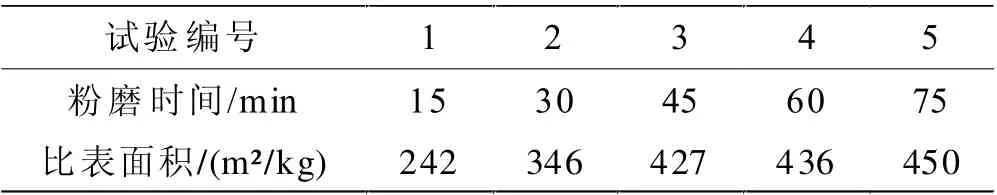

球磨加工的时间越长,加工废料的颗粒会变细,比表面积会大大增加,水化反应的速度越充分,水化后的强度也会大大提高,不同粉磨加工下对加工废料的比表面积如表2 所示。

表2 不同粉磨时间加工废料的比表面积

如表2 所示,球磨时间在45 min 后,随着球磨时间的增加,加工废料的细度变化很有限,因此,球磨加工的时间设定为45 min,此时球磨对废料的加工效率最高。

2.3 加工废料的配方设计

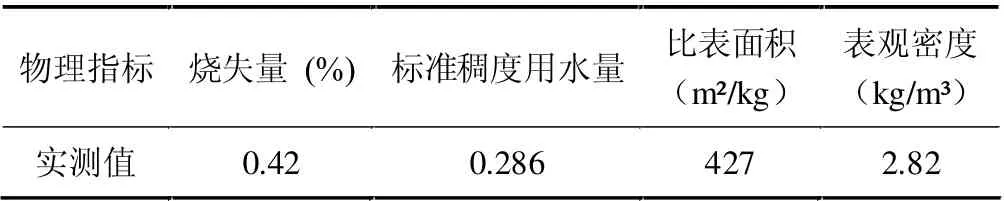

为了确保加工废料替代水泥作为增强软弱路基材料的应用效果,本研究邀请多位专家在实验室环境下对加工废料的配方进行实验和论证。考虑到施工的实际情况,专家推荐对加工废料的配比进行调整,增加强度方面的富裕系数,最终确定将砖尘、粉状高炉矿渣、微硅粉、稻壳灰以及粉煤灰的配比调整为:粉状高炉矿渣35%,微硅粉24%,稻壳灰8%,砖尘11%,粉煤灰22%,此配方下的加工废料质量检测结果如表3所示,活性指数如表4 所示。限于文章篇幅,加工废料粉体设计配比的室内实验和测试过程不再展开论述。

表3 复合加工废料的质量检测结果

表4 加工废料的活性指数

如表4 所示,随着龄期的增加,加工废料的活性指数呈现明显上升趋势,7 d 龄期的活性指数能够达到103%,28 d 龄期的活性指数能够达到107%,这是因为加工后废料不仅比表面积较大,水化程度较高,废料中的不同物质可以产生协同效应充分生成了“地质聚合物”。

3 加工废料在软弱路基增强中的应用

3.1 路段概况

沙县- 厦门高速公路(简称沙厦高速,下同),为中国福建三明市沙县区与厦门主城区的快速通道。工程所在地福建降水充沛,沿线稻田、沟塘密布,地表水发育,呈现典型的软弱地质特征。另外,工程沿线有多处多年淤积形成软土区,这些软土区的承载力低、易压缩,接近浅处地表水,因而必须对路基实施增强处理。工程设计部门先后对该路段的软弱路基提出了抛石挤淤、砂桩挤密、砂石垫层以及加工废料换填等方案,经过技术、经济以及工程进度等多方面的综合比对和论证,决定在部分路段实验性采用加工废料垫层的软弱路基增强方案。

3.2 施工工艺

根据施工地域的实际情况,该路段软弱路基的处理方案是:先将路基上部的两层软土挖除,必要时配合工程技术降低工程区域的地下水位,施工时,每层平铺50 cm 厚的加工废料,采取“夯实- 震动碾压- 夯实”的联合施工工艺,其中夯锤重3 t,落距设定为8 m。施工时先用重锤夯一遍,再震动碾压4~5 遍,碾压完毕后再用重锤夯一遍,施工完毕后立刻检测施工层的质量,合格后方可继续上一层加工废料的施工。每层施工完毕后,工程质检员都要对施工层的质量进行严格检查,确保加工废料的每层施工都能达到设计的要求。

3.3 质量检测

3.3.1 施工干密度检测

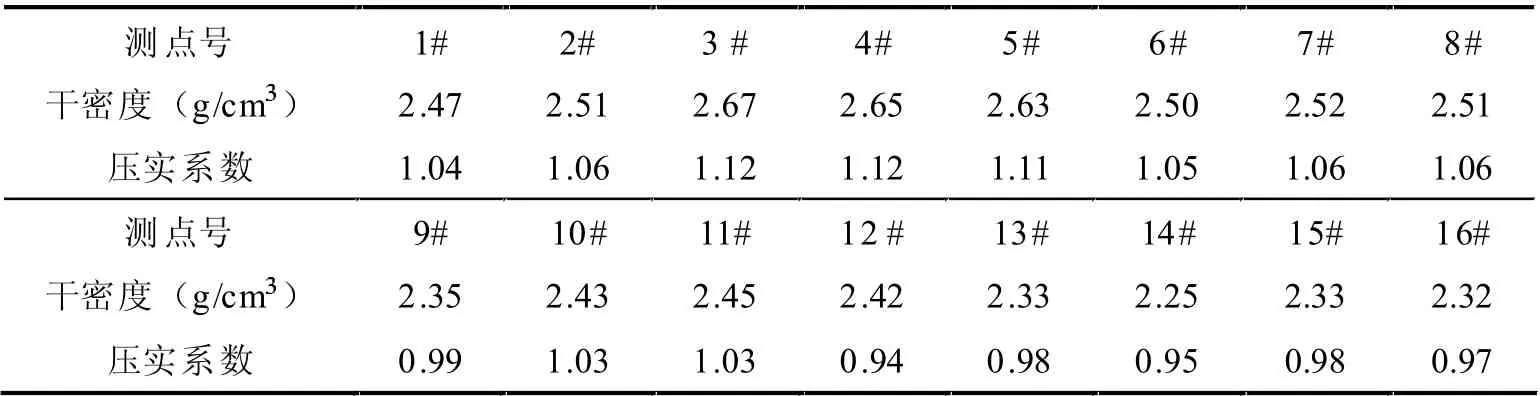

加工废料在每层的施工完毕后,需要采用灌水法检测施工层的干密度,干密度的检测结果如表5 所示。由表5 可知,每个施工层的干密度均在2.32~2.67 g/cm3之间,压实系数接近于1,均达到设计参数的要求。

表5 干密度检测结果

3.3.2 动力触探试验检测

为检测复合加工废料增强软弱路基的施工质量,全部垫层施工完毕后,需要对施工层进行动力触探检测,记录每贯入10 cm 的实际锤击次数。检测结果表明,所有测点每10 cm 的平均锤击数均大于40 次,其中最小为32 次,最高为56 次,充分说明采用复合加工废料垫层的强度和密实度均较高,能够满足增强软弱路基的设计要求。

3.3.3 垫层弯沉值检测

弯沉值反映的是路基的综合承载能力,弯沉值越小表明路基的承载力越大,软弱路基增强的效果越显著。采用加工废料置换软弱路基中的软土后,采用贝克曼梁法进行路基弯沉值检测,测得施工后路基的实际弯沉值变化范围为1.32~2.14 mm,平均弯沉值为1.76 mm,小于软弱路基增强的设计最大弯沉值2.5 mm,充分显示了复合加工废料在增强软弱路基方面的良好效果。

4 结论

软弱路基是制约公路工期和质量的关键性因素。选择有效的路基增强措施不仅可以提高公路建设的工程效率,降低工程成本,还能够大幅度提高路基的工程质量。本文对加工废料的特点和增强机理进行了分析,对废料再加工的工艺进行了设计。最后,本文以沙厦高速为例,研究了加工废料在增强软弱路基中的实际应用,质量检测结果表明,采用加工废料施工时,每个施工层的干密度在2.32~2.67 g/cm3之间,施工层的压实系数接近于1,所有测点每10 cm 的平均锤击数均大于40 次,实际弯沉值平均变化1.76 mm,小于软弱路基增强的设计容许弯沉值2.5 mm,充分证明了加工废料在增强软弱路基方面的良好效果。将加工废料应用于软弱路基增强工程,可以实现工农业废料的循环利用,从而带来可观的环境收益和经济效益。