重载货运列车超偏载状态监测系统的设计及试验分析

2024-05-18王猛,张扬

王 猛,张 扬

(中国铁路济南局集团有限公司计量所,山东济南)

重载货运列车容易出现超载、偏载情况,进而对列车行驶安全构成严重威胁,精确、动态监测列车超偏载情况十分必要。目前常用的超偏载监测方法有轨道衡法、压力传感器法以及钢轨应变力检测法等。随着精密传感器技术和现代数字信号处理技术的成熟发展,传感器在超偏载监测领域得到了广泛运用。相比于直接测量车轮压力的方式,利用位移传感器测量摇枕弹簧位移进而推导出车厢载重的方法,所得结果更加精确,对实现超偏载的准确识别、及时预警有良好效果,对保障重载货运列车的行车安全有积极帮助。

1 超偏载状态监测系统的设计

1.1 系统的整体架构

本文设计的重载货运列车超偏载状态监测系统主要由位移传感器、GSM 无线模块、微处理器等构成。利用安装在货运列车车厢底部的智能位移传感器,实时采集摇枕弹簧形变压缩量,利用GSM 无线网络将传感器获取的数据发送至车载上位监控系统。通过微处理器进行数据的拟合分析,当分析结果显示车厢超偏载时,立即进行超偏载报警。

1.2 硬件平台设计

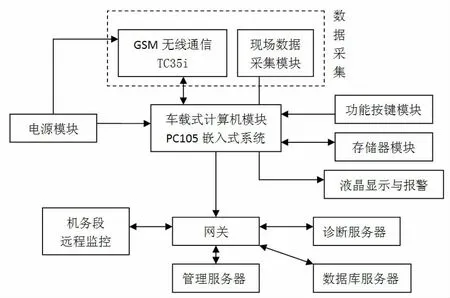

超偏载状态监测系统的硬件部分大体可分为前端数据采集模块和车载上位监控模块两大部分,如图1 所示。

图1 超偏载状态监测硬件平台

车载上位监控模块的核心硬件设备为车载微处理器、GSM 无线通信模块和液晶显示模块。鉴于重载货运列车的运行环境恶劣,在选用车载微处理器时以小尺寸、低功耗、高稳定为主要原则,使用了SCM/SDXu PC104 型微处理器,主频20~140 MHz,内置40 M 的RAM,提供2 个通用串口和1 个PA/AT 键盘接口,可兼容以太网口,工作电压3.3 V。选用TC35i 双频GSM 模块,容量为1 024 M,内置64 M 的Flash存储器。选用Sharp6.4 吋液晶显示屏。电源方面,总电源选用一块12 V 的蓄电池向系统供电,同时又设计了转换电路降低蓄电池输出电压,以满足不同电子元件的运行要求。例如,使用转换电路将12 V 电压降低为3.3 V 电压,为微处理器供电;将12 V 电压降低为5 V 电压,为GSM 无线模块供电;将12 V 电压降低为9 V 电压,为前端位移传感器供电[1]。

1.3 软件系统设计

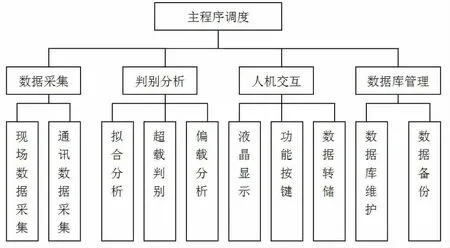

超偏载状态监测系统的软件部分可同时支持Linux、Windows 等主流操作系统,本文使用Windows CE 嵌入式系统进行软件开发。根据实现功能的不同,软件部分大体可分为数据采集、数据库管理、人机交互和超偏载判别4 个模块,如图2 所示。

图2 超偏载状态监测软件结构

GSM 无线模块将前端传感器采集到的位移数据整理成短消息形式,然后发送给上位监控系统。微处理器首先将弹簧位移数据转换成车辆载重数据,然后将车辆载重数据带入超偏载状态判别公式,经过计算后可以得出该车厢当前状态,判定结果有3 类,分别是正常状态、超载状态、偏载状态,判断结果会同步显示在液晶显示屏上,管理人员可以直观地了解整个重载货运列车每节车厢的实时状况。当某节车厢超偏载程度超过安全阈值后,进行报警。所有数据都会存储到数据库中并进行备份,管理人员可根据需要从数据库中调用数据[2]。

1.4 数据库设计

在重载货运列车在运行过程中,位于车厢的位移传感器会不间断得采集数据,原始数据和经过处理后的数据都会保存到数据库中,因此对数据库的存储容量和数据存储与读取速率均提出了较高的要求。为此,本文在设计时选用了SQL Server CE 数据库,并基于系统的运行需要设计了2 类数据表。一类是监测信息表,负责存储与车辆相关的静态信息,如车辆识别号、车辆类型、车厢编号等;另一类是监测数据表,负责存储与车辆相关的动态信息,例如车厢的实际载重、监测时间、超限报警等。这里以监测信息表为例,数据表的结构如表1 所示。

表1 监测信息

1.5 无线数传模块

本文设计的重载货运列车超偏载监测系统,基于GSM 网络实现无线通信,通信方式为GSM 短消息。从应用效果来看,比较稳定的GSM 模块有WM01 系列、GR 系列、TC35 系列等,本系统选用了西门子公司生产的TC35i 产品,可同时支持语音、短消息以及GRPS通信,与RS232、RS485 等接口的兼容性良好。开发人员可在ARM 板上启用AT 命令,利用通信串口进行即时通信、收发短信,最快传输速率可以达到1.15×105bps/s。同时,TC35i 模块还具有编程简单、可扩展性强等特点,可以降低开发成本。前端位移传感器将获取的数据进行滤波、转换等处理后,写入到GSM 模块中并暂时存储[3]。当GSM 模块接收到微处理器发送的数据读取指令后,将暂存的数据以字符短消息的形式上传给微处理器。短信息的发送流程如图3 所示。

图3 短信息收发流程

2 超偏载状态监测系统的试验分析

2.1 试验数据的采集

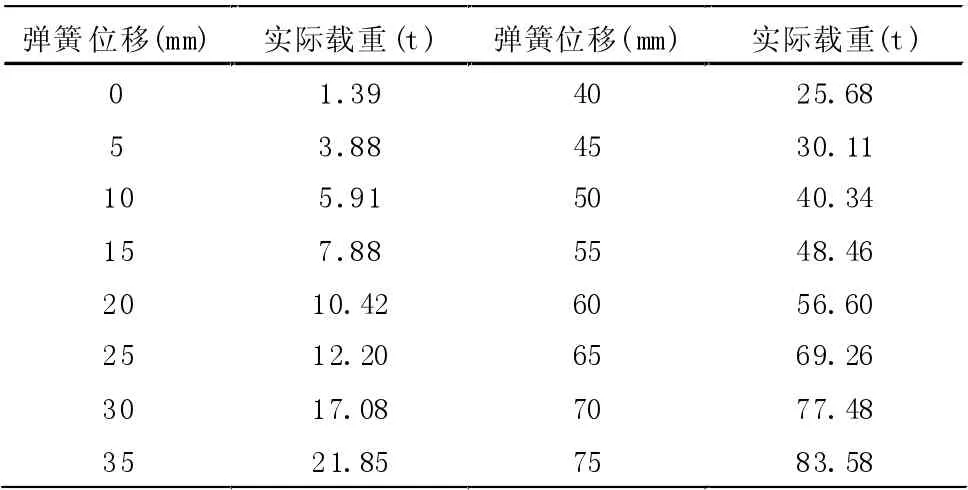

选择一辆运输煤炭的专用列车,对本文设计的超偏载状态监测系统进行实车试验。测试段长度为11.8 km,每节车厢额定载重50 t,自重26.4 t,长度12.8 m,宽度3.2 m。使用专用的机械夹具将位移传感器固定在车体前后转向架摇枕弹簧附近,为了提高数据精度,每一节车厢底部的四个角上均安装了1 个位移传感器。利用信号放大器、滤波器、A/D 转换器等对传感器采集到的位移信号进行放大、滤波后,将位移数据转换成对应的载重数据(如表2 所示),然后发送至最近的无线传感器网络节点上,最后以短消息的方式发送给上位监控系统[4]。在正式采集数据前,进行一段距离的试运行,经检查确定整套监测系统能够正常运行。

表2 弹簧位移与载重对应关系

2.2 数据处理

本文使用经验模态分解法(EMD)和最小二乘法对位移传感器实时获取的车厢位移信号进行分解,并提取出静载特征信号。将两种方法提取出的特征信号做对比,判断哪种方法的误差更小。在提取到特征信号后,进行数据曲线拟合即可实现“位移-载重”的转换。综合车厢四个角摇枕弹簧的载重值,即可判断当前车厢有无超载、偏载情况。在数据处理中曲线拟合是关键步骤,本文使用Labview 软件自带的数据分析函数库进行数据信号分析与处理,并建立对应的数据拟合曲线[5]。以表2 数据作为处理对象,以X 轴代表弹簧位移,以Y 轴代表车厢载重。从Labview 软件中运行拟合函数General,在弹出的窗口中依次输入多组数据(Xi,Yi),点击确定后即可得到数据拟合曲线,拟合曲线的多项式如下

式中:D 表示车厢的实际载重,单位为t;x 表示位移传感器实测的摇枕弹簧压缩量,单位为mm。

假设整车试验中所用的若干个摇枕弹簧其弹性系数完全相同,并且重载货运列车在正常行驶过程中未出现偏载情况,当车载重量为50 t 时,获取位移传感器输出波形,并使用最小二乘法提取趋势项。经处理后可知,在不同时间序列下,电压恒定为1 919 mV。

2.3 试验结果与分析

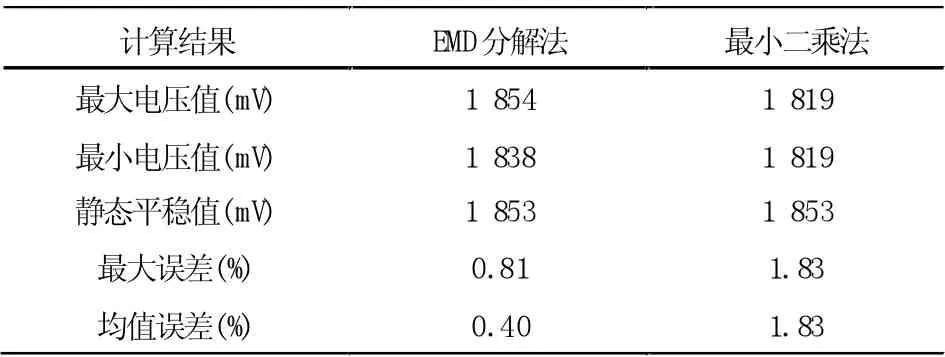

在获得了车厢的静载位移信号与拟合曲线后,即可将位移数据转换成载重数据。按照同样的方法,分别使用EMD 分解法和最小二乘法获取车厢载重。

由表3 数据可知,采用EMD 分解法求得的静态平稳值,无论是均值误差还是最大误差均明显低于最小二乘法,波动较小,结果准确。分析其原因,使用最小二乘法进行静载特征信号提取与转换时,容易受到振动噪声等外界干燥,导致实测值与理论值的偏差较大;相比之下,使用EMD 分解法则能够消除车辆自身的振动干扰,因此实测值的波动范围较小。由此可得,使用EMD 提取趋势项计算得到的载重值更加接近于实际值。

表3 EMD 分解方法与最小二乘平稳计算结果的比较

结束语

为满足运输需求,重载货运列车的载重量越来越大,如何保证运输安全、防止出现超偏载情况成为各方关注的焦点。利用智能位移传感器实时获取摇枕弹簧的位移数据,然后将其换算成载重数据,即可实现对车厢载重的动态监测,直观、准确地判断是否存在超载、偏载等情况。从实车试验结果看,本文设计的超偏载监测系统,车厢载重的测量值与真实值较为接近,能够满足超偏载监测的精度要求,保证了预警的精确性,对保障重载货运列车的安全行驶有积极帮助。