打印方向对增材制造304L 不锈钢微观结构及力学性能的影响

2024-05-18吴冰洁王留兵朱明冬王庆田胡雪飞吴佳玥

吴冰洁,王留兵,朱明冬,王庆田,胡雪飞,吴佳玥

(中国核动力研究设计院,核反应堆系统设计技术重点实验室,四川成都)

引言

增材制造是以数字模型为基础,将材料逐层堆积制造出实体物品的新兴制造技术。增材制造技术具有很多独特的优势,例如:材料组织细密、非常均匀;周期短、成本低、柔性高效;节省材料,较常规制造方法节省5 倍以上。然而,由于制造过程中冷却速度太快,内应力大,增材制造材料通常具有不均匀性和各向异性,并且材料容易出现内部缺陷[1]。因此,研究增材制造材料的微观结构和力学性能、优化增材制造工艺非常重要。

增材制造材料与传统制造方法得到的材料的微观结构有很大的差异,具体表现为冷却速度过快造成的明显的织构、逐层制造导致的孔洞、缺乏融化区域和未熔化的粉末;同时由于增材制造过程中严重的热梯度使得材料内部可能会有显著的残余应力和变形[2]。

一些学者对增材制造不锈钢材料的力学性能进行了研究。Liverani 等人[3]发现,与水平面成45°方向打印的选择性激光熔融(Selective Laser Melting; SLM)316L 不锈钢与垂直打印的试样相比,屈服强度和抗拉强度更高但是延伸率更低。Wang 等[4]通过激光粉末床熔融技术(Laser Powder-bed-fusion; L-PBF)获得的316L 不锈钢具备优异的强度的同时还拥有较好的韧性。Abd-Elghany 等人[5]研究了层厚对于SLM 304L 不锈钢单拉性能的影响,结果表明层厚越大的试样具有更低的屈服强度和抗拉强度。

综上所述,增材制造工艺及其参数会直接影响材料的微观结构和力学性能。但是,目前关于SLM 技术加工制造的304L 不锈钢材料微观结构和力学性能的详细研究较少。因此,本文通过对SLM 304L 不锈钢材料进行研究,旨在阐明增材制造材料微观结构和力学性能的关系。

1 材料与试验

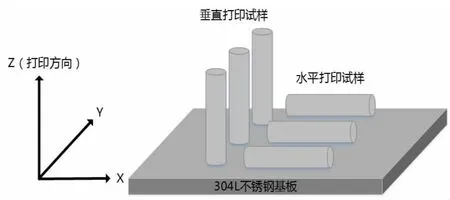

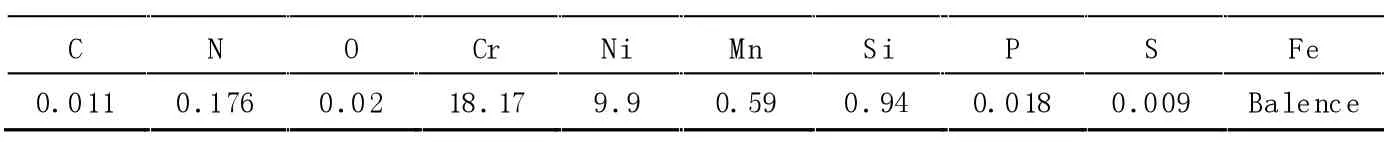

本文所研究的增材制造304L 不锈钢由天津镭明激光科技有限公司利用SLM 技术制造。该技术是先铺设一层粉末,然后有选择地将部分粉末微粒通过激光加热的方式熔融在一起的增材制造技术。打印原料为平均粒径为9 μm 的球形度较高的304L 不锈钢粉末,其在扫描电子显微镜(SEM)下的微观结构如图1所示。打印设备为天津镭明激光科技有限公司自主研发的LM-X260A 型选择性激光熔融设备(图2)。该设备采用IPG YLR-500-WC 激光器,激光波长为1 070 nm。打印过程中,使用304L 不锈钢板作为基板,激光作为热源,逐层熔化粉末,同时施加惰性保护气体氩气用来在待熔融的金属粉末微粒周围营造无氧的气体氛围,从而防止金属在激光熔融过程中发生氧化。打印过程中的其他工艺参数见表1。本研究打印出轴向平行于打印方向和垂直于打印方向的两种试样,如图3 所示,分别称为垂直打印试样和水平打印试样。打印得到的304L 不锈钢的元素含量见表2。

图1 304L 不锈钢粉末的微观结构图

图3 SLM304L 不锈钢不同打印方向的试样示意图

表1 选择性激光熔融(SLM)制造304L 不锈钢的工艺参数

表2 SLM 304L 不锈钢的元素含量(质量分数,%)

为了表征本研究中304L 不锈钢不同方向的微观结构,从一个垂直打印试样的中部切割两个6 mm×6 mm×2 mm 的长方体小块,分别对材料的横截面和纵截面的微观结构进行观测,具体取样方法见图4。采用基恩士光学显微镜(OM,VHX-900F)对样品打印过程中的熔化边界进行观测。采用搭载于场发射扫描电镜(SEM,日立SU5000)的电子背散射衍射仪(EBSD,Edax)对样品进行观测,得到样品的晶粒形貌和残余应变等信息。对横截面和纵截面样品分别进行机械打磨、机械抛光处理,使样品表面达到没有划痕的镜面效果。利用光学显微镜进行观测之前,采用10%草酸溶液对样品进行电解腐蚀,电压为20 V,腐蚀时间为20 s。利用EBSD 进行观测之前,需要对样品进行额外的电解抛光处理(10%高氯酸酒精溶液,电压为20 V,腐蚀时间为20 s)以获得表面质量良好的样品。

图4 微观结构观察取样方法

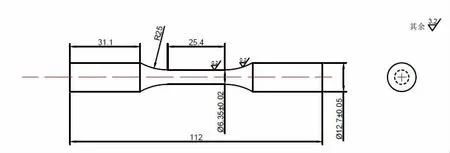

将SLM 304L 不锈钢的水平打印试样和垂直打印试样切割成标距段长度25.4 mm、直径6.35 mm 的哑铃状试样,并对标距段进行研磨抛光处理以进行单拉试验。试样具体尺寸如图5 所示。单轴拉伸试验在一个闭环控制液压伺服疲劳试验机MTS 370.02 上进行。试验过程采用夹头位移控制,位移速率为0.065 mm/s,对应的应变速率为1 10-3s-1,采用CARE 单轴引伸计测量试样的应变。当试样应变超过引伸计量程10%时,卸掉引伸计。为了保证试验结果的可靠性,对水平打印试样和垂直打印试样分别进行两次重复试验。

图5 单拉试样几何尺寸

2 结果与讨论

2.1 微观结构表征

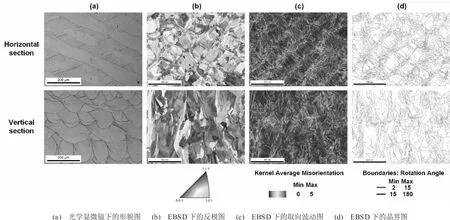

为了全面了解SLM 304L 不锈钢在不同方向上的微观结构,本研究使用光学显微镜(OM)和电子背散射衍射仪(EBSD)两种手段进行表征。图6 给出了材料的横截面和纵截面的微观结构图。

图6 SLM 304L 不锈钢横截面和纵截面的微观结构图

从图6(a)可以看出,利用草酸溶液电解腐蚀能够清晰地显示打印过程中的熔化边界,结合后续EBSD结果可知这些熔化边界也是晶界。横截面上的熔化线呈平行带状并且交叉分布在两个方向上,这是由于打印过程中层与层之间的打印方向不同导致的;纵截面上的熔化线呈现明显的波纹状,这是由于熔池的表面张力导致的。

图6(b)给出了利用EBSD 得到的反极图。反极图中不同的颜色代表不同的晶体取向。从图中可以看出,晶粒在横截面上呈现均匀的方形分布,在纵截面上呈现波纹图案而不是传统的面方式形貌。在某些晶粒内部仍然存在颜色梯度,说明晶粒内部存在着取向差。这与Wang 等人利用SLM 制造的316L 不锈钢的微观形貌一致[6]。

图6(c)给出了利用EBSD 得到的取向波动图。它是利用每一个像素点与其最近邻点的取向偏差的平均值得到的。该图可以用于研究晶粒亚结构,从而反应应变情况。从图中可以看出,大部分晶粒内部都具有1-2°的局部取向差,说明材料内部存在显著的残余变形。这是由于选择性激光熔融过程中,金属瞬间熔化与凝固(冷却速率约10 000 K/s),温度梯度很大造成的。

图6(d)给出了利用EBSD 得到的晶界分布图,用红色表示2-15°的小角度晶界,用黑色表示大于15°的大角度晶界。对比图6(c)和图6(d),可以发现晶粒内部的取向差与小角度晶界具有相关性。通过计算,横截面和纵截面的小角度晶界的含量分别是73%和56%,进一步说明材料内部存在大量的残余变形。

利用大角度晶界来计算晶粒尺寸,得到横截面和纵截面晶粒的平均尺寸分别是37+- 23 μm 和68 +-39 μm,纵截面的晶粒尺寸比横截面的大,并且两个方向上的晶粒大小都不均匀,晶粒尺寸跨度比较大。

2.2 力学性能

不同打印方向的SLM 304L 不锈钢的单轴拉伸应力应变曲线,对于每种打印方向的试样,拉伸曲线屈服后都分为三个阶段:初始的线性硬化阶段,然后是相对缓慢的非线性硬化阶段直到达到一个饱和应力,最后是应力急速下降直到试样失效。两个水平打印试样的单轴拉伸曲线重复性较好,而两个垂直打印试样的单轴拉伸曲线重复性较差。这是由于增材制造材料的微观结构和孔洞分布不均匀所导致的。对比不同打印方向的试样的单轴拉伸曲线,可以发现水平打印试样的抗拉强度和屈服强度都高于垂直打印试样,但是延伸率没有明显差异。表3 给出了相关的机械性能数据,进一步验证了上述试验结果。由表可见,水平打印试样的弹性模量大于垂直打印试样的弹性模量,屈服强度比垂直打印试样高85 MPa,抗拉强度高93 MPa,垂直打印试样的延伸率分散性较大。

表3 不同打印方向的304L 不锈钢的单轴拉伸性能

选择性激光熔融过程中,由于逐层制造工艺使得熔化边界上容易出现缺陷。一般而言,缺陷的方向与打印方向垂直。因此,对于垂直打印试样,缺陷的方向垂直于单轴拉伸的载荷方向,而对于水平打印试样,缺陷的方向与载荷方向平行,如图7 所示。因此,水平打印试样的弹性模量、屈服强度和抗拉强度都高于垂直打印试样。

图7 不同打印方向的304L 不锈钢的缺陷与载荷方向示意图(红色代表缺陷,蓝色箭头代表载荷方向)

3 结论

本文对选择性激光熔融制造的304L 不锈钢的微观结构和力学性能进行了研究。研究表明:

(1) 选择性激光熔融这种工艺会造成材料的微观结构的各向异性,横截面和纵截面的熔化线和晶粒形貌都有显著的差异,同时材料内部存在较大的残余应变。

(2) 由于加工过程中材料缺陷与打印方向的关系,水平打印试样的弹性模量、屈服强度和抗拉强度这些力学性能都优于垂直打印试样。