电厂锅炉实验虚拟仿真系统建设与应用

2024-05-17张紫涵王小亮许加达

张 伟, 张紫涵, 李 斌, 徐 博, 王小亮, 许加达

(1.中国石油大学(华东)新能源学院,山东 青岛 266580;2.博努力(北京)仿真技术有限公司,北京 100085)

0 引 言

锅炉是火力发电系统的三大主机之一,通过燃烧化石燃料产生高温高压水蒸气,用以推动汽轮机带动发电机发电。在新能源发电技术快速发展的当下,火力发电占比仍达70%[1]。在相当长的一段时间内,作为我国电力工业压舱石的煤电机组不会改变[2]。这就意味着,锅炉依然是不可替代的能源转换装备。

《锅炉原理》是我国高等院校能源与动力工程专业的核心课程之一,系统讲述锅炉工作原理、结构组成和设计计算等相关知识。课程涉及流动、燃烧、传热等基本理论以及几者演化而成的锅炉热力、水动力、烟风阻力计算方法,课程内容丰富、综合性强、学习难度大。为保障学习效果,除理论教学外,实验实践教学必不可少。杨东存[3]构建了船舶燃油锅炉实验模拟系统、高兴泉等[4]设计了一套电热锅炉实验装置、邵怀爽等[5]发明了一种分体管壳式余热锅炉实验系统、张伟等[6]搭建了燃气灶具实验系统,各自为学生开设了实验。上述实验平台都是针对小型锅炉或燃烧装置开发的,实验系统相对简单、功能较少,无法开展高温、高压电厂锅炉实验。

基于虚拟现实、人机交互、网络通信等技术开发的实验虚拟仿真系统,利用计算机模仿设备工作过程,可用于开展实验虚拟教学。学生在虚拟环境和实验对象中,完成相应的实验内容,达到预期教学目标[7]。实验虚拟仿真具有低风险、低成本、易维护等优点,适合高温、高压、高污染等实验教学项目,成为高校能源动力类专业实验教学的重要发展方向[8-9]。曾令艳等[10-11]基于Fluent软件,构建了电厂锅炉燃烧特性实验虚拟仿真教学,激发学生学习兴趣、提高教学效果。赵媛媛等[12]建立火电厂三维虚拟现实仿真、开放式Gsuite(GSE)仿真分析和STAR-90 仿真教学平台,设计了基础、专业、前沿3 层次实验项目,奠定了专业人才培养基础。张成等[13]建立锅炉机组冷态启动过程实验仿真教学平台,引入新颖考评模式,明显提高了实验课堂教学效果。王哲等[14]建立了1 GW 超超临界火电机组燃烧实验虚拟仿真系统,用于燃烧器摆角、空气量、吹灰等对燃烧效率和污染物排放的影响实验。路勇等[15]搭建了船舶动力技术虚拟仿真实验教学平台,增强了学习兴趣和实验效果。

在新工科建设和专业认证背景下,鼓励核心课程实施虚拟仿真实验,强化学生工程实践能力培养[16-17]。开发电厂锅炉实验虚拟仿真系统,应用于《锅炉原理》课程实验教学,以提升学生的培养质量,更好地服务于国家能源战略。

1 锅炉实验虚拟仿真系统设计

基于热力学、传热学、燃烧学、流体力学等课程的理论知识,应用图形化建模工具搭建实验虚拟仿真系统底层模型,应用Fortran、C/C++、C#等计算机语言编写模型计算程序,通过高精度的数值迭代算法实时计算实验过程中的参数动态变化特性,以可视化的操作界面再现整个实验的操作过程。

本实验虚拟仿真系统共设计开发了变负荷、热平衡、变风量、调气温、变燃料、启停炉、吹扫点火及制粉特性8 项内容,构建的模型不依赖预定的关系曲线,严格遵守质量、能量、动量守恒方程,完全符合物理学、数学的基本定律。以“负荷对锅炉性能影响”实验为例,简述实验系统建模过程。根据电厂锅炉运行的基本规律,开发“锅炉燃烧炉膛”“烟气换热”“风量计算”和“燃料计算”等风烟系统主要模块(模型)和“水冷壁锅筒”“汽水换热”等汽水系统主要模块(模型)。

1.1 风烟系统模型构建

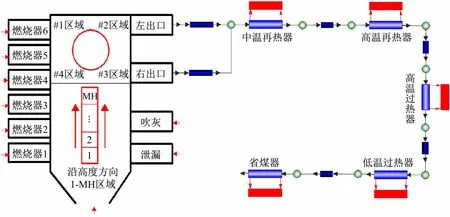

风烟系统如图1 所示,由炉膛、辐射过热器、再热器、对流过热器、省煤器等烟气侧通道组成(结构尺寸取自于330 MW亚临界煤粉锅炉)。在风烟模型中,通过“送风计算”和“燃料计算”模块进行锅炉燃料输入和风量输入计算;通过“锅炉燃烧炉膛”模块进行锅炉燃烧和炉内传热计算,得出火焰沿程温度分布;通过“烟气换热”模块进行烟道内烟气传热计算,得出烟气沿程温度分布。炉膛内和烟道中分别遵循辐射和对流传热原理[18],辐射、对流传热量Qf、Qd分别为:

图1 风烟系统模型

式中:σ0为黑体辐射常数,0.056 7 μW/(m2·K4);Hf、Hd分别为辐射、对流传热面积,m2;axt为炉膛系统黑度;K为对流传热系数,kW/(m2·℃);Tb为炉壁平均温度,K;tg为工质平均温度,℃。火焰和烟气平均温度Th、ty分别为:

式中:Tll为理论烟气温度,只与燃料和配风有关,K;T″l为炉膛出口烟温,K;tpy为排烟温度,℃;n为经验值,只与炉型有关。

1.2 汽水系统模型构建

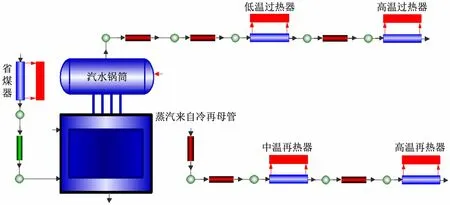

汽水系统如图2 所示,给水经省煤器烟-水对流传热、水冷壁火-水辐射传热,锅筒中的水产生蒸汽;蒸汽经低温过热器、高温过热器烟-汽对流传热,变为过热蒸汽;过热蒸汽经汽轮机高压缸做功后进入冷再母管,此蒸汽经中温再热器、高温再热器烟-汽对流传热,进入汽轮机低压缸做功。在“水冷壁锅筒”模块进行水加热产生蒸汽计算;在“汽水换热”模块进行过热和再热蒸汽传热计算。汽水侧的计算应用两相流数学模型进行求解,对汽相、液相、混相分别列出质量、动量和能量守恒方程,计算过程考虑了汽、液两相间动态变化过程中的动量、能量和质量交换,真实反映流动传热的内在机理。两相混合物的质量、动量、能量守恒方程分别为:

图2 汽水系统模型

质量守恒方程

动量守恒方程

能量守恒方程

式中:ρ为两相混合物密度,kg·m-3;τ为时间,s;G为两相混合物质量流量,kg·s-1;A为控制体的通流面积,m2;z为控制体的长度坐标,m;p为两相混合物压力,Pa;g为重力加速度,m·s-2;θ 为流场与汽相、液相控制体交界面的夹角,°;τw为分界面上的剪切应力,N;Uw为分界面上的润湿界长,m;α 为空泡份额;ρl、ρg分别表示液相、汽相密度,kg·m-3;ul、ug分别表示液相、汽相流速,m·s-1;e′l、e′g分别为单位质量的液相、汽相总能,J·kg-1;UH为传热周长,m;q″、q‴分别为单位面积的加热面、内热源传热量,J·m-2。

2 实验虚拟仿真案例

本实验虚拟仿真系统可开展8 项实验,以“负荷对锅炉性能影响”为例,介绍实验虚拟仿真过程。

2.1 实验步骤

在锅炉虚拟实验系统主界面,点选“负荷对锅炉性能影响”,点击“进入实验”,即来到图3 所示的实验界面。一个完整的变负荷实验具体操作步骤如下:

图3 负荷对锅炉性能影响实验操作界面

步骤1点击“开始”按钮,读取负荷对锅炉性能影响实验初始工况。

步骤2点击“开始自动采集”按钮,每隔30 s左右自动记录实验数据一次。

步骤3点击“目标负荷设定”按钮,设定目标负荷实验值。

步骤4点击“变化率设定”按钮,设定锅炉负荷变化率值。

步骤5待目标负荷达到设定值,点击“结束自动采集”按钮,结束数据采集。

步骤6点击“结束”按钮,“负荷对锅炉性能影响”实验全部操作完成。

步骤7点击“生成报告”,生成本实验报告(含原始实验数据记录)。

上述步骤的按钮位置已经标记在了图3 的实验界面中。

2.2 实验数据

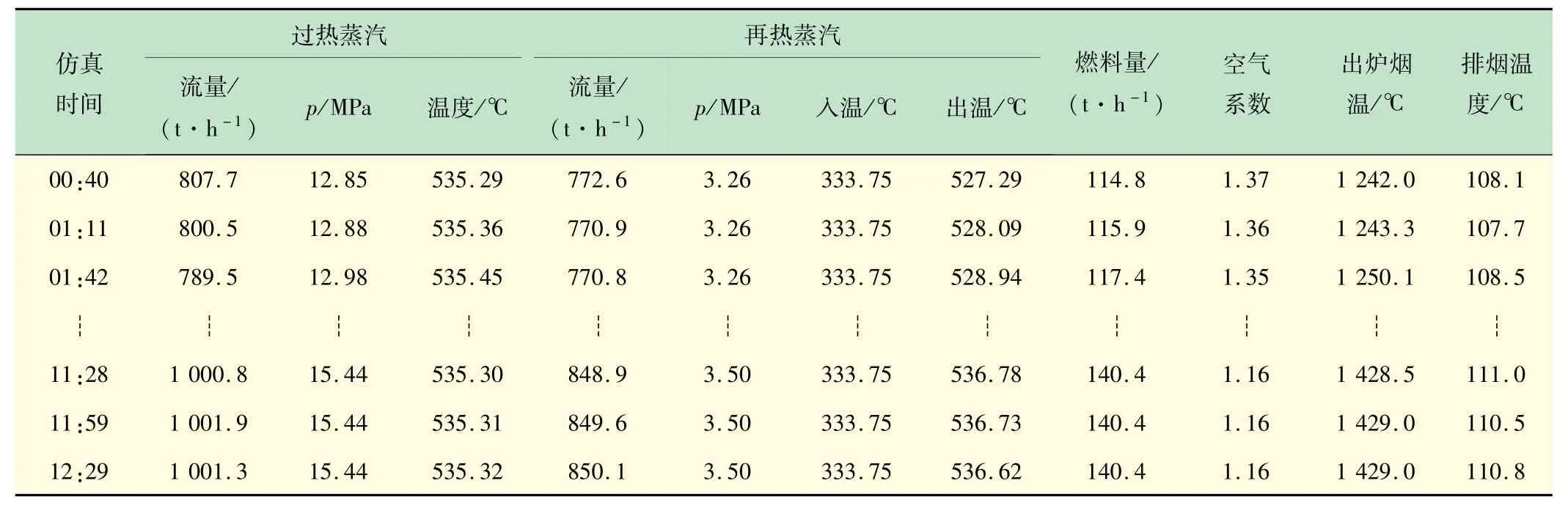

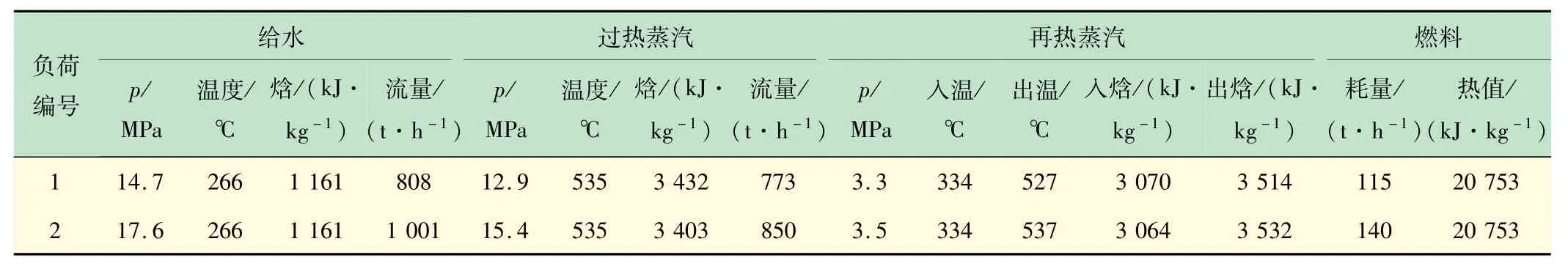

实验前,目标负荷设为1 000 t/h、起始负荷为800 t/h、负荷变化率设为20 t/min;实验完成后,生成报告中记录的过热蒸汽、再热蒸汽、燃料量、过量空气系数、炉膛出口烟温、排烟温度等部分数据见表1。

表1 负荷对锅炉性能影响实验原始数据记录

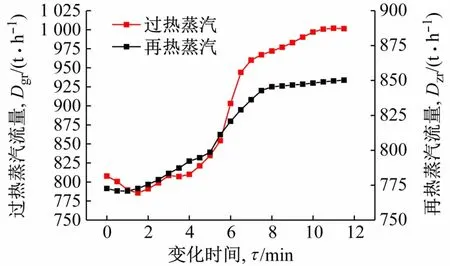

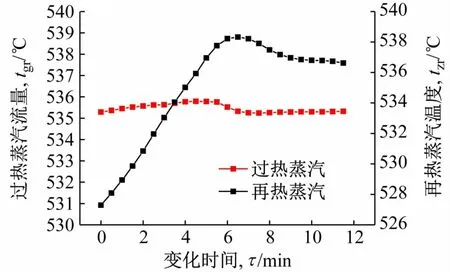

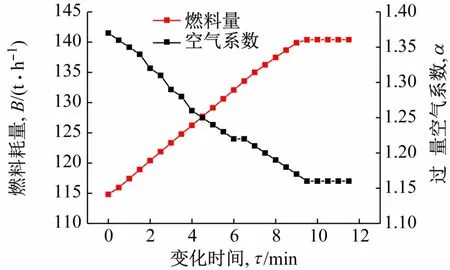

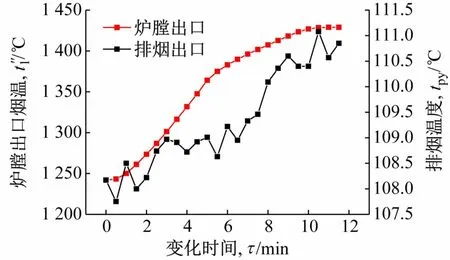

为直观展示变负荷对锅炉的各项参数的影响,绘制了汽量、汽温、燃料量、烟温等参数随时间变化关系,结果如图4 ~7 所示。

图4 蒸汽流量随时间变化

图4 曲线规律表明,随时间进行,过热蒸汽和再热蒸汽流量均增加,这体现了锅炉的升负荷实验任务。相比于再热汽温的变化幅度,过热汽温一直比较平稳,上下波动不超过1 ℃(见图5)。由图6 可见,随锅炉负荷(时间)增加,燃料耗量几乎线性增加,但过量空气系数却几近线性降低。由图中7 可见,炉膛出口和排烟处(锅炉出口)的烟温,均随负荷的增加而增加。

图5 蒸汽温度随时间变化

图6 燃料空气随时间变化

2.3 结果分析

得到2.2 节的数据变化规律,仅是变负荷实验教学的最基本要求。更深层次的目的是,希望学生运用燃烧传热等基本原理,合理分析解释上述变化。锅炉将化学能转化成高温烟气热能;经传热过程,将此热能传递给水使其变为水蒸气。炉膛中,烟气以辐射传热为主;尾部烟道中,烟气以对流传热为主。

由图5 可知,过热蒸汽温度非常平稳,所以负荷(Qf+Qd,式(1)+(2))增加纯由蒸汽流量增加所致(见图4)。要使蒸汽流量增加,锅炉供给燃料量必须增加,图6 所示规律恰好证明于此。根据文献[18],系统黑度axt和传热系数K受燃料量或烟气量影响小,因此要使Qf+Qd(负荷)增加,辐射和对流传热温差须增加。鉴于工质温度不变,那么火焰和烟气平均温度必然要升高。

由于理论烟气温度不受燃料量影响,配风降低对理论燃烧温度提升有限。根据式(3),只有炉膛出口烟温增加,才能提升火焰平均温度。由图7 可见,这个趋势,即负荷从800 t/h增至1 000 t/h时,炉膛出口烟温从1 242 ℃增加到1 429 ℃。由式(4)可知,只要排烟温度与炉膛出口烟温之和增加,就能提升烟气平均温度,仿真系统自动计算的结果是,排烟温度也随着负荷增加而增加(见图7)。

图7 烟气温度随时间变化

掌握负荷对热效率的影响也是本实验的教学目标之一。为计算热效率,摘录并查取了表2 所示的两个负荷下的各项参数。

表2 热效率计算所需数据记录

基于正平衡方法,根据给水、蒸汽与燃料参数,运用以下公式计算热效率:

式中:Qgl为锅炉有效利用热,kJ·h-1;Dgr、Dzr分别为过热、再热蒸汽的流量,t·h-1;igr、igs、izc、izr分别为过热蒸汽、给水、再热蒸汽入口、再热蒸汽出口的焓值,kJ·kg-1;ηgl为热效率,%;B为燃料耗量,kg·h-1;Qr为燃料热值,kJ·kg-1。

计算得出的蒸发量808、1 001 t/h 的热效率分别是91.4%、90.7%。结果表明,负荷率低、热效率相对高一些,但总体差异不大。原因是,负荷小时排烟温度低、过量空气系数大,负荷大时排烟温度高、过量空气系数小;排烟温度和过量空气系数对热效率的影响呈现相反趋势(见图6、7)。

3 结 语

实验虚拟仿真既能规避大型动力设备实操危险,又能深入研究设备的特性规律。提升学生工程实践能力培养质量,已然成为当下高校实验教学的发展方向。在新工科建设和专业认证需求下,能动系联合仿真技术有限公司,开发了电厂锅炉实验虚拟仿真系统。

(1)实验虚拟仿真系统由风烟系统和汽水系统两大模块构成,风烟系统完成风量、燃烧、烟温分布计算,汽水系统完成工质吸热、相态变化、参数分布计算。构建数学模型不依赖于预定的关系曲线,严格遵守传热原理及气液两相流动原理,可开展电厂锅炉的变负荷、变燃料、调气温等8 项实验。

(2)变负荷实验虚拟案例显示,随着负荷的增加,锅炉热效率降低、燃料消耗量增加。分析炉膛热力计算模型发现,理论燃烧温度与负荷无关,炉壁温度只受工质温度影响,只有炉膛出口烟温增加,才能提升辐射传热负荷,抬升后续烟气温度,导致排烟温度增加、排烟热损失变大、锅炉热效率降低。

(3)锅炉热力计算方法是《锅炉原理》最重要的课程内容,能熟练运用该环节知识解析复杂工程问题,代表着学生综合能力的养成。电厂锅炉实验虚拟仿真系统恰恰是基于传热原理开发的,8 项实验均要求学生运用锅炉本体热力计算原理分析实验结果。锅炉实验虚拟仿真是培养学生工程实践创新能力的重要举措。