循环流化床气固流态化实验平台的设计及应用

2024-05-17刘梦溪魏耀东王江云陈晓玲

贺 娇, 刘梦溪, 魏耀东, 王江云, 陈晓玲, 赵 敏

(1.中国石油大学(北京)重质油全国重点实验室,北京 102249;2.中国石油大学(北京)克拉玛依校区工学院,新疆 克拉玛依 834000)

0 引 言

流态化技术用于气液固多相反应过程,主要应用在化工、能源、冶金等领域,气固流态化知识是支撑工艺工程设计的理论基础[1-2]。流态化实验作为过程装备综合设计的重要单元,不仅可以直观地观察循环流化床的内部流动规律,还可以了解工业流化床的结构特点[3-5]。

目前气固流态化实验以流态化现象观测为主,同时对颗粒流化参数进行简单测算[6]。流化床内的压力脉动受操作参数、颗粒物性、流化床几何结构、流态特性等因素的影响,因此循环流化床内的压力脉动信号能够实时反映流化床内的流动变化。通过对流化床内压力脉动参数的分析,可进一步了解流化床内的流体力学特征,从而对流态类型、流化质量等进行评定[7-11]。气固流态化是一种复杂的动态多尺度结构,流化床内气固两相的相间接触、传递与反应以及流动结构等对流化床的性能及产品的收率具有重要的影响[12]。

为此,设计了一套多功能循环流化床气固流态化实验平台,可为气固流态化课程提供实验教学平台。同时,该平台具有多功能性和灵活性,丰富和完善了过程装备与控制、化工等专业教研内容[13-14]。

1 循环流化床气固流态化实验平台的设计

以流化催化裂化为背景,结合气固流态化和化工原理等相关理论知识,对循环流化床气固流态化实验平台的床层尺寸、气体分布器等进行设计,并根据实验工艺要求对所需配件(流量计、管线、阀门、压差计等)进行配备。实验平台主要由多功能循环流化床实验装置和配套测量系统组成。

1.1 多功能循环流化床实验装置设计

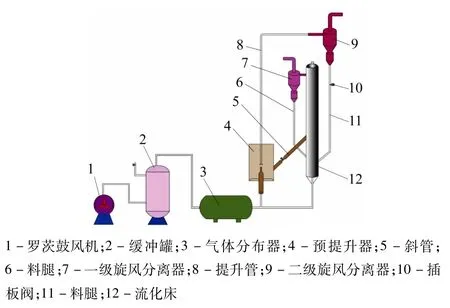

多功能循环流化床实验装置示意图如图1 所示,实验装置除底座由碳钢制造外,其余部分均采用有机玻璃。根据催化剂颗粒的流动可将实验装置分为颗粒外循环回路和颗粒内循环回路两部分。实验过程中采用布袋除尘器除尘、罗茨鼓风机和空压机供风。罗茨鼓风机为预提升器和流化床提供流化风,并尽可能达到工业级别。空压机为气固流动提供松动风,目的是提高整个装置循环流化质量。为降低噪音,配备了隔声罩。

图1 多功能循环流化床实验装置示意图

(1)颗粒外循环回路。由提升管、二级旋风分离器、料腿、流化床、返料斜管、返料阀门等组成,可进行颗粒循环回路压力分布、颗粒轴径向分布、流化床压力脉动测定等相关科教实验。催化剂颗粒和气体由预提升器提升进入提升管,气固两相上行通过提升管后进入二级旋风分离器,经过气固分离后颗粒返回流化床,完成颗粒外循环流动。经过二级分离后的气体由布袋除尘器除尘后排出。旋风分离器出口的气体由布袋除尘器除尘后排出。进入提升管的循环颗粒量由返料斜管上设置的蝶阀控制。通过一级料腿上的气动三通阀进行颗粒循环量的计量,量取固定时间内的颗粒质量,即可计算颗粒循环量。

(2)颗粒内循环回路。由气体分布器、流化床、一级旋风分离器、返料阀门等组成,可进行流化床内临界速度测定以及流化床流型的演变、流化速度对床层压降的影响等教学实验。流化风经气体分布器后进入流化床,随着气速的增加,床内气固两相的相互作用逐渐增强,颗粒床层依次出现固定床、散式床、鼓泡床、湍动床、快速床直至气力输送等多个床型。随后,气固两相在流化床稀相空间上行,由一级旋风分离器气固分离后,颗粒经料腿和返料阀门返回流化床,一级分离后的气体由布袋除尘器除尘后排出。

1.2 配套测量系统设计

循环流化床气固流态化实验平台配套测量系统包括多通道颗粒速度/浓度测量仪、多通道压力传感器,并在装置现有测点进行测量。同时,根据冷模实验装置开发相应的虚拟仿真系统。

(1)颗粒浓度测试系统。中科院研发的PV-6D气固两相流颗粒速度统计测量仪可测量流化床内颗粒浓度分布。该测量仪由主机、光导纤维探针、信号电缆以及应用软件组成,如图2(a)所示。探头光源照射到颗粒群,反射光转被换为电压信号,电压值越大,颗粒浓度越大。实验过程中同时测量流化床径向4 个测量点的颗粒浓度。

图2 循环流化床气固流态化实验平台配套测量系统

(2)压力信号采集系统。通过压力传感器测量流化床内压力脉动信号,从而对颗粒循环回路中的压力分布进行分析。如图2(b)所示,压力传感器的型号为CGYL-300B,主要包括多通道模拟信号采集仪(16 通道)、动态压力传感器以及压力测量探头。在流化床沿径向分别设置5 个测量点,采集后的数据经过数据卡模数转换后,在计算机内进行处理。

(3)虚拟仿真系统。根据循环流化床气固流态化实验平台的结构和工艺流程开发的虚拟仿真系统如图2(c)所示。

1.3 实验设计

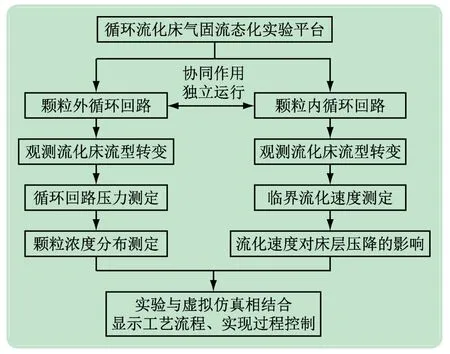

循环流化床气固流态化实验平台包括颗粒内循环回路和颗粒外循环回路两部分(见图3),可独立运行,也可协同作用[9]。循环流化床气固流态化实验平台通过改变操作气速的方法实现固定床、散式床、鼓泡床、湍动床、快速床、气力输送等不同床型的转变,可对床型变化进行实时观察。不同流型下气固接触形式、化学反应速率等均呈现截然不同的特点,正确认识流化床内气固流型转变至关重要。通过升速法测定最小流化速度,还可通过颗粒浓度测试系统和压力信号采集系统测得不同床层高度的固体颗粒浓度和压力,掌握流化床内气固两相的流动特性。将循环流化床气固流态化实验平台虚拟仿真系统与实验结果相结合,通过单元操作过程的训练,显示气固流态化工艺流程,从而实现过程控制。

图3 循环流化床气固流态化实验设计流程

2 循环流化床气固流态化实验平台的应用

2.1 流化床内流型的演变

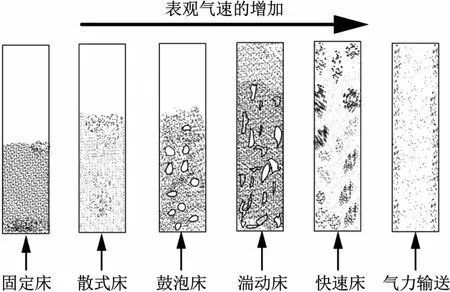

图4 为循环流化床气固流态化流型示意图。实验过程中逐渐增大通过流化床床层的表观气速,当表观气速达到颗粒起始流化速度时床层由固定床演变为散式床。随着表观气速的继续增大、气泡数量的增多,气泡尺寸变大,床层的膨胀规律不再按散式流化进行,而是依次出现鼓泡床、湍动床、快速床以及气力输送。实验过程中使用旋风分离器对带出颗粒进行收集。循环流化床采用有机玻璃制成,实验现象可实时观测。

图4 气固流态化流型示意图

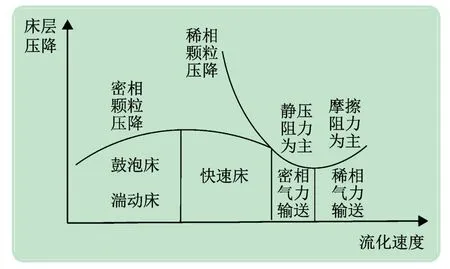

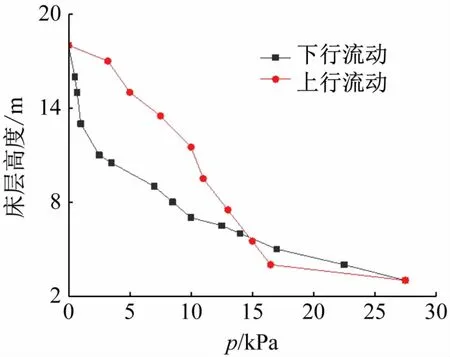

2.2 流化速度对床层压降的影响

图5 为流化速度对床层压降的影响,采用压力信号采集系统对流化床内不同流化速度下床层压降进行测量。随着流化速度的增加,在鼓泡床、湍动床流态下床层界面波动较大,床层内的压力持续升高,当到达快速床时压力开始减小。在密相气力输送区域,随着气速的增大,压降降低,主要是静压阻力损失,密相气力输送是快速床中轴向颗粒浓度均匀的部分。在稀相气力输送区域,随着流化速度的增大,压降上升,主要是摩擦阻力损失,此时摩擦压降与颗粒静压头相当。随着流化速度的进一步增大,床层空隙率急速上升,部分颗粒被旋风分离器分离后返回床层,流化床进入循环状态。实验过程中还可对最小流化速度和颗粒带出气速进行测量。

图5 流化速度对床层压降的影响

2.3 颗粒循环回路压力分布

采用压力信号采集系统测量流化床、斜管、提升管等关键位置的压力信号,得到颗粒循环回路的压力分布,如图6 所示。由于循环流化床提升管和流化床间存在压力差,确保了颗粒在循环回路中的平稳流动,因此颗粒循环的稳定输送与颗粒循环回路中提升管和流化床压力平衡密切相关。通过对提升管和流化床压力平衡的计算,可确定提升管和流化床的相对位置及顶部压力的设置,顶部压力的变化会引起提升管和流化床内催化剂藏量和循环量的改变[15]。

图6 颗粒循环回路压力分布

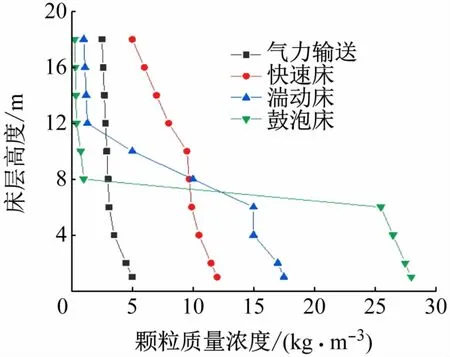

2.4 流化床内颗粒质量浓度轴向分布

颗粒质量浓度的分布对反应效率及产物分布具有重要的影响,因此采用颗粒浓度测试系统同时测量流化床内10 个轴向位置的局部颗粒质量浓度,得到不同流型流化床内颗粒质量浓度轴向分布。如图7 所示,鼓泡床、湍动床、快速床的顶部颗粒质量浓度高于底部颗粒质量浓度,且底部颗粒质量浓度逐渐减小,顶部颗粒质量浓度逐渐增大。随着流化速度的增大,床内达到气力输送流型时,颗粒质量浓度最小并呈垂线分布。

图7 不同流型流化床内颗粒质量浓度轴向分布

3 结 语

研制了一套循环流化床气固流态化实验平台,由多功能循环流化床实验装置和配套测量系统组成。该实验平台能够根据需求设计不同实验,如气固流态化课程的验证性实验、综合性实验和演示实验等,有助于深入了解流化床内气固两相流的相间接触、微观流动结构。循环流化床气固流态化实验平台的搭建对实验教学质量的提高、科技创新实践活动的开展以及产学研项目的推进起到重要作用。