安全稳定控制系统远程非实时闭环测试技术研究

2024-05-16赵巍侯玉强陈汹薛峰许剑冰

赵巍,侯玉强,陈汹,薛峰,许剑冰

(1.国电南瑞科技股份有限公司,南京 211106;2.智能电网保护和运行控制国家重点实验室,南京 211106)

0 引言

从发输变电规模、联网紧密程度和系统稳定特性等多方面来看,我国电网已发展成为世界上规模最大、结构最复杂、控制难度最大的电网,同步构建三道防线立体防御体系,特别是大型跨区域协同的安全稳定控制系统(以下简称“稳控系统”),已经成为电网安全运行的物质基础。稳控系统分布地域广、涵盖站点多、逻辑功能复杂而标准化程度低,长期以来其运行可靠性高度依赖厂内测试、现场联合调试等[1-5]。2019年国家电网公司颁布了调技115号文,要求稳控系统必须在实验室环境下开展工程验证,进一步健全了稳控系统检验检测体系。

近年来,稳控系统多次发生不正确动作事件,给电网安全稳定运行敲响警钟,同时也对现有相对孤立的厂内测试、工程验证、现场调试模式带来巨大挑战。文献[6-9]首次提出基于RTDS(实时数字仿真系统)的数字仿真平台,采用复杂大电网实时仿真建模技术进行稳控系统检测试验,实现稳控装置动作可靠性和策略执行准确性的闭环测试,但实验室测试难以有效指导现场联调。在此基础上,文献[10]提出了一种基于实时仿真的远程试验方法,主要侧重稳控策略正确性验证,但该方法需对稳控装置进行硬件和软件改造,并在实验室加装大量设备厂家配套的信号转换装置,部署实时性很强的专用通信网络。文献[11]基于录波回放技术,提出多台测试仪对时联网后实现稳控系统的整体测试,仅能实现离线开环测试,应用场景为实验室或小规模稳控系统的测试,难以在跨区域多厂站联调工程中应用。文献[12]提出了一套适用于大规模稳控系统的动态整组仿真测试系统,借助调度数据网和电力无线虚拟专网传输动态测试数据,实现稳控系统远程开环测试。该系统仅能校验稳控装置策略的准确性,且无法对复杂连锁故障下的稳控策略进行验证。可见,现有的远程测试方案存在普适性较差、平台构建灵活性不足、实施代价较高等不足。

针对上述不足,本文提出了一种稳控系统远程非实时闭环测试技术,详述了远程测试平台方案与模块设计、关键技术解决方案以及测试流程,并基于实际电网稳控系统开展了实验验证。

1 远程非实时闭环测试平台总体方案

远程非实时闭环测试平台总体架构如图1 所示,主要包括主站层和终端层,两者之间采用无线通信。其中,主站层由RTDS 仿真设备群、测试主站、实验室稳控装置和平台管理系统组成;终端层由测试终端和现场稳控装置组成。

图1 远程非实时闭环测试平台总体架构Fig.1 Overall architecture of a remote non-real-time closed-loop testing platform

首先,采用RTDS 对电力系统进行仿真,模拟不同运行方式下各种故障,将电网动态仿真数据和稳控系统站间通信数据传输给测试主站,利用测试主站的时间戳标记和数据转换功能,将带有时间标记的仿真数据和站间通信数据转换成适用于远程传输的网络通信报文,并通过通信网络发送给测试终端。其次,测试终端对接收到的报文信息进行解析,并转换成现场稳控装置能够识别的数据格式,按照统一触发指令将仿真数据和站间通信数据下载至现场稳控装置。接着,测试终端将带有时间标记的现场稳控装置动作信号和动作报文转换成网络通信报文,并通过通信网络反馈给测试主站和平台管理系统,测试主站对现场稳控装置动作信号按照时序进行整合。最后,在实验室重新模拟相同故障,测试主站按照动作时序将现场稳控装置动作信号载入RTDS,实现从电网故障触发、稳控系统动作以及电网特性恢复的闭环反演;反演结束后,平台管理系统根据稳控系统动作结果比对点表,自动校验稳控系统动作行为的正确性。

2 远程非实时闭环测试平台模块设计

远程闭环测试实施的关键是实验室侧电网动态仿真数据和站间通信数据如何穿透地域并同步下载至现场广域分布的稳控装置,现场稳控装置的动作信号和动作报文如何反馈至实验室,并实现闭环反演。

2.1 远程通信网络

由于稳控系统分布地域广,主站层与终端层传输数据容量大,对数据远程交互可靠性和完整性要求较高,本文采用5G通信组网可快速实现工程部署。本文提出的测试平台对远程传输实时性要求不高,若变电站不支持5G联网,远程通信模块可兼容2/3/4G通信,确保平台管理系统与测试终端以及测试主站与测试终端间数据有效交互。

远程通信传输层采用TCP/IP协议,应用层选用MQTT(消息队列遥测传输)协议。MQTT 的“发布/订阅”模式能够有效节省控制器的计算资源和流量,承载海量终端信息传输,并发性能更强,通信可靠性更高[13],报文帧结构如图2所示。

图2 MQTT协议报文帧结构Fig.2 Frame structure of MQTT protocol message

帧报文主题由源设备SN、目标设备SN、操作指令、帧序号组成。其中,源设备SN代表消息发送方的设备序列号;目标设备SN代表消息接收方的设备序列号;操作指令包括开始传输数据、结束传输数据、取消传输数据等。帧报文内容主要包括两类:一类是平台管理系统与测试终端之间远程交互的信息,包括协议配置文件、通道映射方案、统一触发时间、动作报文和时标等信息;另一类是测试主站与测试终端之间远程交互的信息,包括电流、电压、开关位置、动作信号、时标、应用层加密的数字认证字段等。

2.2 平台管理系统

平台管理系统是测试平台的大脑,负责人机交互,具备测试设备管理、测试环境配置、测试流程控制、测试结果比对、测试报告生成等功能,其架构如图3所示。其中,测试设备管理功能负责对测试平台中各设备信息进行集中管理,如设备序列号、设备状态等;测试环境配置功能负责根据现场待测稳控装置采样需求,配置RTDS 仿真数据的通道映射方案和协议转换配置文件,用于测试主站和测试终端数据分发重组;测试流程控制功能负责根据测试流程节点状态给RTDS 发送启停指令,并按照测试场景序列自动开展测试;测试结果比对功能负责根据待测稳控系统需要验证的控制策略配置动作信号、动作事件等信息,形成稳控系统动作结果比对点表,自动校验动作结果的正确性;测试报告生成功能负责梳理测试结果,形成远程闭环测试报告。

图3 平台管理系统功能架构示意图Fig.3 Schematic diagram of the functional architecture of a platform management system

平台管理系统与RTDS 和测试主站均通过以太网基于TCP/IP 协议进行通信。RTDS 具备Socket通信能力,平台管理系统采用Server/Client方式通过Socket 发送RTDS 自定义的脚本命令语句来控制RTDS[14],实现RTDS 自动启停以及故障场景切换等。平台管理系统向测试主站发送通道映射方案、数据远程传输指令等,测试主站向平台管理系统反馈测试数据处理状态等,确保测试流程有序进行。

2.3 测试主站

测试主站是连接实验室和现场的枢纽,架构设计如图4所示。支持通过接收GPS/北斗对时信号,保证测试主站与测试平台其他设备处于统一时标;具备接收解析电网仿真数据和站间通信数据的能力,并对每一帧数据进行时间戳标记;根据通道映射方案将电网仿真数据和站间通信数据经5G通信网络分发至各测试终端;具备对测试终端反馈的现场稳控装置动作信号按照时序进行拼接整合,并以数据回放的方式,将整合后的动作信号按照电网模型仿真进程自动载入RTDS。

图4 测试主站功能架构示意图Fig.4 Schematic diagram of the functional architecture of the testing master station

测试主站与RTDS 通过光纤连接,基于Aurora 协议可达到微秒级别的高精度、高速通信[15],其通信内容包括但不限于表1所示。单个测试主站装置可支持2 个光口,1 个光口最多可传输128 路位宽为32 bit的整型或浮点型数据。

表1 Aurora通信协议内容Table1 Content of Aurora protocol

测试主站与实验室稳控装置通过电缆连接,基于HDLC(高级数据链路控制)协议实现点对点通信[16-17],编码方式与实际稳控装置站间通信编码方式一致,收发速率为600帧/s。单个测试主站具备8个站间通信接口,通信内容一般包括控制对象的运行状态和上层站点的控制命令两大类,控制对象运行状态如机组/负荷运行状态、机组/负荷可切量、功率损失量等;上层站点的控制命令包括切机、切负荷、调制直流等。

2.4 测试终端

测试终端可直接外接GPS/北斗卫星对时信号,或利用厂站内对时时钟装置的信号,通过差分/光纤形式的IRIG-B 码实现对时,以确保不同变电站测试终端的时间同步;具备接收和解析主站侧数据的能力,按照通道映射方案将电网仿真数据和站间通信数据分发至各接口模块;接口模块严格按照统一启动时刻同步触发,将主站侧数据下载至现场稳控装置,并接收现场稳控装置的动作信号和动作报文,附加精确的时标后经5G通信网络分别回传至测试主站和平台管理系统。测试终端架构设计如图5所示。

图5 测试终端功能架构示意图Fig.5 Schematic diagram of the functional architecture of the testing terminal

图6 时间同步逻辑框图Fig.6 Block diagram of time synchronization logic

测试终端接口模块支持模拟量、开关量、数字量、站间通信和动作报文等多种接口类型。其中,模拟量接口模块以±10 V 的小信号方式将三相电流、电压信号输出至稳控装置;若现场稳控装置不具备小信号采样功能,可以通过增加功率放大设备与稳控装置进行连接。开关量接口模块负责将断路器位置信号输出至现场稳控装置,并接收现场稳控装置的动作信号;数字量接口模块视被测稳控装置的通信需求,具备GOOSE、SV、FT3 等通信协议交互能力[18-20]。动作报文接口模块通过以太网基于103规约与稳控装置通信,收集现场稳控装置动作报文。测试终端接口模块采用插件式设计,单个装置具备48路模拟量接口和32路开关量输入、输出接口,视被测稳控装置采样需求,数字量接口插件可与模拟量和开关量接口插件灵活组合,实现接口扩展。

3 远程非实时闭环测试关键技术

3.1 广域同步触发技术

测试终端随现场稳控装置异地分布,且有多种不同数据类型的输入、输出接口,实现广域分布的测试终端同步输出数据是开展稳控装置远程闭环测试的关键技术之一。

当外部时钟信号稳定时,测试终端对时接口通过对GPS/北斗同步时钟信号进行B 码解析和1PPS(每秒脉冲数)脉冲时刻精确捕捉,时间间隔测量模块获取本地时钟与外部时钟1PPS脉冲信号的时间间隔,通过PID 控制模块计算出电压控制量,经过信号转换与调节后给到本地恒温晶振的电压控制端口,实现对本地晶振输出频率的修正,分频控制模块产生的本地时钟1PPS脉冲信号与外部时钟1PPS脉冲信号同步输出,从而提高授时精度;当失去外部时钟信号时,由于本地恒温晶振输出频率得到了补偿,分频控制模块产生的1PPS脉冲作为输出信号,实现高精度自守时,使得异地分布测试终端间的同步对时精度优于0.2 μs。

测试终端控制主板输出对时报文给各接口模块,保证所有模块处于统一的时钟域下,延时稳定且同步差异在纳秒级。各接口模块具备独立的FPGA硬件逻辑单元,实现真正意义的并行处理。但测试终端不同接口数据的输出路径各不相同,如:小信号模拟量经过数模转换、滤波、时序处理后输出;开关量信号经过驱动及光耦隔离后输出;GOOSE、SV 和FT3 等数字量信号经过前置驱动和光电串行转换后输出等。由于上述各回路的固有路径延迟不一致,最大差异会达到几十微秒级。为实现测试终端各信号最终的“出口时刻”一致,需要对不同接口数据发送时刻进行预调整。

不同接口的信号处理延时稳定,记模拟量、开关量、数字量、站间通信接口延时分别为T1、T2、T3、T4,取最大值延时Tm=max(T1,T2,T3,T4),控制主板对不同接口数据发送时刻进行调整,在原触发时刻基础上,分别后移Tm-T1、Tm-T2、Tm-T3、Tm-T4,将各路信号统一到同一时刻出口。

3.2 多协议转换技术

为满足智能站或与直流控保系统相连的稳控装置测试需求,测试终端需具备MQTT 协议与GOOSE、SV、FT3 等协议无差别转换功能,其转换流程如图7所示。

图7 通信协议转换流程Fig.7 Communication protocol conversion process

首先,测试终端控制主板根据MQTT协议主题中目标设备SN信息进行过滤,仅接收发给本终端的报文数据;再按照主题中的操作指令信息,识别此帧报文的类型,类型主要包括电网仿真数据、稳控装置采样通道映射方案XML文件、通信协议配置XML文件等。

其次,控制主板根据报文类型分别将MQTT报文内容提取出来,将通道映射方案和通信协议配置XML 文件分别转换成通道映射C++链表和报文数据流;利用通道映射C++链表将电网仿真数据分解成模拟量和开关量序列,再与协议配置数据流一起经总线发送给数字量接口模块。

最后,接口模块完成目标协议报文的组装,并按照一定的速率发送给稳控装置。以GOOSE、SV 协议为例,其组帧过程如图8 所示。同样的,GOOSE、SV协议转换成MQTT协议时,控制主板按照稳控装置通信协议配置文件,找到数据集对应的字段并提取出来,再增加相应的主题生成MQTT报文帧。

图8 通信协议帧报文组装示意图Fig.8 Schematic diagram of assembly of communication protocol frame messages

3.3 基于时间切片的远程非实时闭环测试流程

针对无线网络通信不稳定且延时较长的缺点,制定了远程非实时闭环测试流程,如图9所示。其中,循环测试流程包括:第一步,根据典型运行方式数据,基于RTDS完成一次电网建模和调试;第二步,模拟电网各种故障,将电网仿真数据和站间通信数据传输给测试主站;第三步,测试主站将带有时标的电网故障前运行状态信息、故障信息以及站间通信数据分发至现场各测试终端;第四步,测试终端对接收到的报文信息进行解析,并转换成现场稳控装置能够识别的数据格式,按照统一触发指令将电网动态仿真数据和站间通信数据下载至现场稳控装置;第五步,现场各稳控装置将第一轮设备动作信息反馈至测试终端,测试终端完成时间标记和协议转换后上送至测试主站和平台管理系统;第六步,测试主站根据现场稳控装置上送的信息自动推算现场设备实际动作时刻,并将其作为第二轮测试(即闭环反演)的预置条件;第七步,平台管理系统自动将整个测试平台恢复到第二步,开始闭环反演测试;若存在相继故障,重复第二步到第六步测试工作,直至所有故障场景反演结束。

图9 远程非实时闭环测试流程Fig.9 Flowchart of remote non-real-time closed-loop testing

基于时间切片的稳控系统动作信息整合过程如图10所示。图中,Δt0表示仿真开始时刻与第一次故障触发时间间隔;Δt1,Δt2,Δt3,…,Δtn表示第n次故障触发与故障后稳控动作的时间间隔。

图10 基于时间切片的动作信息整合过程Fig.10 The process of action information integration based on time slicing

利用高精度时间戳标记技术对电网仿真数据、站间通信数据以及现场稳控动作信号进行时间标记,提取仿真开始时刻、故障触发时刻和稳控动作时刻等重要节点,以上述节点为信息整合的切片点进行数据拼接,形成现场稳控装置动作序列。闭环反演阶段,自动按照仿真进程载入相应的动作信号,实现从故障触发、稳控动作、电网恢复稳定的全过程仿真验证。

3.4 远程非实时闭环测试整组时间

稳控系统远程非实时闭环测试整组时间是指从第一轮仿真开始到所有稳控装置动作信号反馈至RTDS 并执行到位的时间。以典型三级稳控系统(包含稳控主站、稳控子站和执行站)为例,单一故障场景下远程非实时闭环测试整组时间主要包括:Δtstart、Δtreorg、Δtremote、Δtrecall、Δtconform、Δtinversion。

1)Δtstart指从RTDS 模型仿真启动到运行平稳后开始送量的时间。

2)Δtreorg指从RTDS 模型开始送量到测试主站数据完成重组的时间,包括RTDS 到测试主站的传输耗时、测试主站数据解析与重组耗时。

3)Δtremote指从测试主站数据开始发送到测试终端各接口数据回放序列生成的时间,包括5G网络远程传输耗时、测试终端数据解析以及各接口模块数据分发重组耗时。

4)Δtrecall指测试终端数据触发到稳控装置动作信号回收完成的时间,包括测试终端发送至稳控装置的时间、稳控系统从启动到最后一级稳控装置动作出口的时间、动作信号反馈至测试终端的时间、测试终端动作信号接收与重组耗时。

5)Δtconform指从测试终端数据开始发送到测试主站信息整合完成并生成数据回放序列的时间,包括5G网络远程传输耗时和测试主站动作信号整合耗时。

6)Δtinversion指从RTDS 模型重新启动到稳控动作信号反馈至RTDS并完成具体措施执行的时间,包括Δtstart、测试主站数据回放启动耗时、稳控动作时刻与RTDS 送量时刻的时间间隔以及RTDS模型接收到信号并完成动作的时间。

当模拟相继故障场景时,由于每次故障需要传输的数据容量和5G网络通信速率各不相同,且不同故障场景下稳控系统动作出口时间各异,上述各阶段中除Δtstart保持不变外,其他时间均不相同。若相继故障次数为n,则远程闭环测试整组时间为n个单一故障场景下远程闭环测试整组时间之和。

4 实验验证

4.1 总体方案

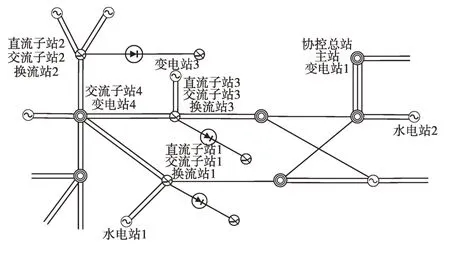

以四川电网水电经特高压直流集中送出稳控系统为原型搭建实验验证平台,区域电网地理接线图如图11 所示,变电站1 部署了稳控系统协控总站和主站,特高压直流换流站1、2、3分别部署了稳控交流子站1、2、3和直流子站1、2、3,变电站4 部署了稳控交流子站4,在水电站1、2、3分别部署了稳控装置,用于执行稳控系统切机命令。

图11 区域电网地理接线图Fig.11 Geographic wiring diagram of a regional power grid

协控总站用于接收主站上送的信息,当发生交直流故障时,根据交流故障机组损失量和直流损失量采取回降或提升直流等措施。

主站用于接收各子站故障、功率损失量以及直流可回降/提升量信息;接收协控总站的直流调制命令,分配发送至相应的直流子站。本次实验各直流调制的优先级设置为:直流3>直流2>直流1。

换流站直流子站1、2、3 与各自直流控保通信,用于监测直流运行状态和运行功率,根据直流控保发送的故障和功率速降信息计算直流功率损失量,并将上述信息转发至各自换流站交流子站;接收换流站交流子站发来的调制直流命令,并转发至直流控保。

换流站交流子站1、2、3用于监测各自出线运行情况,接收各自区域内水电站或交流子站上送的可切机组信息,交流断面故障后根据策略表向各站发送切机命令,并将功率损失量发送至主站;接收换流站直流子站直流故障损失量,按容量切机组,并将功率损失量上送至主站;接收主站调制直流命令,并转发直流子站执行。

交流子站4用于监测出线运行情况,识别线路故障,并按策略执行相应的控制措施;接收换流站交流子站1切机组轮次命令,并转发至区域内各水电站执行,并将机组功率损失量上送主站。

水电站1、2、3 用于监测出线及机组运行情况,并将可切机组信息上送至换流站交流子站1。本次实验水电站切机优先级设置为:水电站1>水电站2>水电站3。

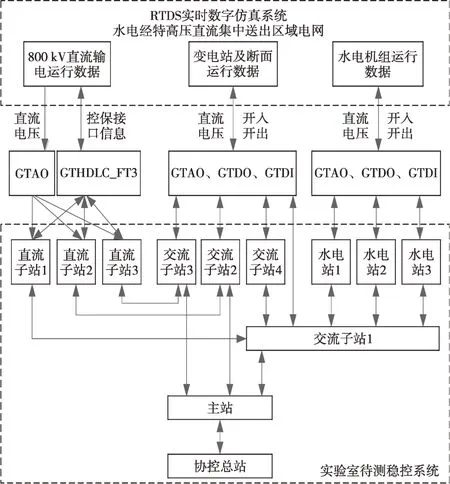

4.2 实验平台搭建

基于RTDS 搭建的稳控系统远程非实时闭环测试实验平台如图12所示。利用RTDS将图11所示的区域电网网架、变压器、断路器、负荷、发电机组及其控制部分、直流输电及其控保系统、故障、线路保护等进行建模,所有电气设备元件模型参数取自实际电网运行方式数据,与BPA 或PSASP仿真结果比对,校验模型准确性。

图12 基于RTDS的稳控系统远程非实时闭环测试平台Fig.12 The remote non-real-time closed-loop testing platform for safety and stability control systems based on RTDS

图12 中待测稳控系统分为实验室稳控装置和现场稳控装置两个部分。实验室稳控装置采用接口板卡实现硬件在环,其中,GTAO 为模拟量输出板卡,将RTDS生成的电压、电流信号输送给稳控装置;GTDO 和GTDI 分别为开关量输出和输入板卡,将RTDS 生成的断路器位置信号等输送给稳控装置并实时接收稳控装置的切机切负荷动作信号;GTHDLC_FT3 为直流控保与稳控装置的接口交互板卡,采用与实际电网一致的FT3 通信协议,能够实现直流输电运行状态、功率调制、阀组/极闭锁等信息的实时交互。现场稳控装置则通过测试主站和测试终端实现远程硬件在环。

4.3 实验结果分析

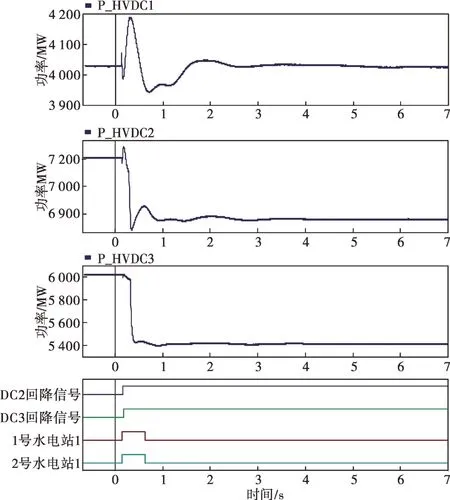

利用RTDS 模拟换流站1—变电站4单回线检修方式下,剩余一回线换流站1侧无故障跳闸。交流子站1 稳控装置判断出换流站1—变电站4 断面开断,且故障前断面功率大于稳控策略动作门槛值,按策略计算出需切机容量1 629 MW,并向水电站1 发切机轮次命令,水电站1 稳控装置切除1号、2 号机组(实切量1 727 MW);交流子站1 将水电站1机组损失量1 727 MW上送至主站,主站转发至协控总站;协控总站按照机组损失量向主站发送回降直流3和直流2命令,回降功率分别为600 MW和327 MW;主站将直流回降命令分发至交流主站3 和2,再经直流子站3 和2 转发至对应的直流控保执行。至此,完成该场景的策略验证,直流输电功率变化和切机动作信号如图13所示。

图13 系统响应及各站点稳控装置动作过程Fig.13 System response and the operation process of the safety and stability control system in each station

图13 中,“P_HVDCX”表示各直流输送的有功功率,其动态过程为换流站1—变电站4剩余一回线无故障跳闸和稳控策略执行前后有功功率变化情况;“DCX回降信号”和“X号水电站1”表示稳控系统执行直流回降功率指令和切机指令,为开关量。

实验验证结果表明,本文提出的技术实现了基于现场稳控装置和实际通道开展“实验室+现场”稳控系统远程非实时闭环测试,现场稳控装置能够准确识别电网运行方式和故障,并基于实际通信通道可靠交互站间信息,被测稳控系统各层级按照预设的控制策略可靠动作,电网恢复稳定运行。

与图14所示的纯实验室环境下闭环测试相比,实验结果误差很小。以稳控系统动作出口为基准,考虑到广域分布的测试终端对时误差和程序执行周期差异小于1 ms,测试主站程序执行周期在2 ms左右,现场稳控站间通信耗时较实验室模拟的站间通信耗时差异小于5 ms,因此,极端情况下二者会产生8 ms 误差,此误差对稳控策略、稳控系统运行可靠性等验证影响可以忽略不计。

图14 纯实验室环境下稳控系统闭环测试平台Fig.14 The closed-loop testing platform for safety and stability control system in laboratory environment

5 结语

本文提出了一种“实验室+现场”稳控系统远程非实时闭环测试技术,介绍了测试平台的总体架构及模块设计方案,研究了广域同步触发、多协议转换等关键技术,制定了基于时间切片的远程非实时闭环测试流程。以四川电网水电经特高压直流集中送出稳控系统为基础构建实验验证平台,验证了该技术在实际工程中的可行性和有效性。

该技术的应用优势在于立足解决大电网复杂稳控系统实验室测试和现场联调测试的实际痛点,主要有以下5个方面:

1)测试模式由实验室拓展到“实验室+现场”,测试对象由实验室镜像稳控系统扩展到实际运行的稳控装置和站间通信通道,有效融合了实验室闭环测试和现场联调测试。

2)充分发挥实验室环境下精细化模拟各种电网故障场景和闭环验证的优势,有效解决现阶段稳控系统复杂策略无法在现场联调过程中全面验证的难题,同时检验了策略的有效性。

3)充分利用现场实际运行稳控装置和站间通信通道,能够对稳控系统软硬件、测量回路、控制策略、定值整定和通信传输等环节中的隐性缺陷进行检测,亦可开展稳控装置与一次设备之间的开关传动和相关二次回路的检验。

4)对于分区电网系统保护这类复杂稳控系统,往往由多个相互独立的子系统构成。当某个子系统改造时,为了降低系统保护停运对一次电网运行的影响,可利用实验室镜像稳控装置模拟其他子系统,与改造子系统的现场稳控装置共同构建具有完整控制链路的被测系统,无需退出整套系统保护进行联调测试。

5)采用5G 通信组网,不受地域条件的限制,测试平台构建成本低、灵活性高、工程部署便捷,测试自动化水平高,提升了稳控装置检验及系统联调的规范性,可显著降低人力和物力成本。