平面板材和角状板材的贴角焊缝质量检测方法分析

2024-05-15安徽建工检测科技集团有限公司安徽合肥230031

陈 艳 (安徽建工检测科技集团有限公司,安徽 合肥 230031)

1 引言

焊接不仅是现代制造业的基础工艺之一,也是保障工程结构安全的关键技术。在桥梁、建筑及其他高安全要求的工程结构中,焊接质量的优劣直接决定了结构的完整性和可靠性。特别是对于承受复杂应力状态的结构,例如南淝河大桥波形钢腹板桥梁,焊缝质量的检测成为了确保其长期安全运行的重要环节。

传统焊缝检测技术如超声波检测、磁粉检测和射线检测等,虽然被广泛应用于工业检测中,但在某些类型的焊缝检测时存在局限性。例如,超声波检测在评估部分熔透焊缝方面存在误判的可能,导致焊缝内部缺陷被忽视,从而潜在地威胁结构安全。因此,开发一种精确、可靠且操作简便的新型焊缝质量检测方法显得尤为迫切。

本文提出了一种基于剪力参数的焊缝质量检测新方法,该方法专门针对平面板材和角状板材的贴角焊缝。与传统的检测技术相比,该方法直接利用剪力来模拟实际工作状态下的负荷条件,从而更准确地评估焊缝的结构完整性。具体来说,该检测方法基于一种检测工装,对焊接部件施加平行于焊接面的剪力,测定其能承受的最大剪力,即在焊缝发生显著破损前所能抵抗的剪力。此外,通过考察焊缝在达到设计要求的强度水平时是否存在明显缺陷,来判断焊接质量的合格性。本文将介绍该检测方法的工装结构、检测原理、工艺流程及其检测质量保障措施。

2 技术特点

基于剪力参数的平面板材和角状板材贴角焊缝质量检测方法,其技术特点可概括如下。

精确性:该技术通过施加剪力直接模拟焊缝在实际使用中可能遇到的负载情况,从而能够更精确地评估焊缝的性能和质量。

可靠性:与传统的焊缝检测方法相比,本文设计的方法基于物理响应,而不是仅仅依赖于设备感应,减少了对技术依赖性,提高了检测结果的可靠性。

操作简便:该方法使用的检测工装构造简单、操作方便,易于在现场进行快速的焊缝质量评估。

适应性强:该方法适应不同尺寸和型号板材的要求,尤其对平面板材和角状板材的贴角焊缝,能够有效准确地检测其质量。

实时监测:通过对剪力参数的连续监测并提供实时反馈,有助于识别焊缝质量的变化。

3 工装结构

本研究聚焦于焊接质量的检测技术,尤其是针对平面和角形板材接合处的贴角焊缝的检测设备。这种工装设备构件包含了上压板、下压板、左挡件、右挡件、插槽、顶推机构、传力垫和伸缩杆,具体结构示意图如图1所示。

本文研究的焊接质量检测对象主要是平板和角板的贴角接焊缝。具有平整焊接表面的板状构件称为平面板材,在横断面上显示为V 形或L 形的板状构件称为角状板材。在角状板材中,转角处棱边将角板分为两个部分:一部分与平板贴合并进行焊接,被称为角形板材的贴合部;而另一部分突出于焊接区域之外,称为角形板材的伸出部。

在检测工装结构中,下压板的左右两侧底面分别与左右挡件相连,并且由顶推机构承托,左右挡件与下压板左右两侧滑动贴合。置于下压板顶面的平面板材与角状板材贴合部连接,形成贴角焊缝,并保持其焊接面垂直放置,角状板材另一面伸出部分平行于下压板,多余延伸部分插入左或右挡件的内侧槽口,用于固定角状板材竖向位移。在上压板与角形板材之间,嵌入用于传递压力的垫片,该垫片的上端部分与上压板连接,并突出于平面板材之上。

4 检测原理

本文提出的焊缝检测方法核心在于利用剪切应力来评估焊接接头的质量,通过模拟实际工作条件下焊缝所承受的力,来检测焊缝在受剪应力作用时的响应。

该方法的检测原理是通过对焊接件施加剪力并监测焊缝在受力过程中的状况来评价焊缝质量。在使用期间,顶推系统作用于下压板将其推向上方,同时上压板被锁定或者其上端与限位台面相抵。因此,下压板对位于其下的平板材传递上行的垂直力,而上压板则通过垫层将垂直向下的力传递给角板件。这种作用机制为平板材和角板材的接合面提供了必要的剪切力。

“剪切”是指一对相距很近、大小相同、指向相反的横向外力。剪力方向与焊接面平行,通过逐步增加剪力直至焊缝出现明显破坏或达到设计强度要求,从而判断焊缝能否承受预定的剪切强度,确保结构的完整性和安全性。检测工装的构造可以精确地施加和测量剪力,保证焊缝主要承受预定方向的剪切力,同时限制其他非目标方向的力的干扰,从而提高检测的精确性和可靠性。

通过分析焊缝在受剪切力作用下的响应,对焊缝的完整性和性能进行评估。如果焊缝存在未铺满或裂缝等缺陷,它在受到剪切力时的形变行为将与健康的焊缝有所不同。这种差异可通过传感器检测,并通过数据分析软件来处理。如果形变超出了预定的合格标准,可以判定焊缝质量不合格,需要进一步处理或修复。反之,则达到设计标准。

5 工艺流程及操作要点

5.1 检测工艺流程

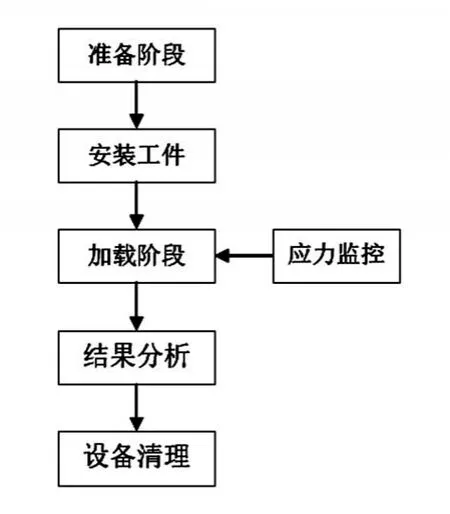

检测工艺流程如图2所示。

图2 检测工艺流程图

5.2 操作要点

5.2.1 准备阶段

确保所有检测设备的功能正常且已校准。

清理平面板材和角状板材的表面,确保没有杂质或涂层影响焊缝的检测。

根据待检测的工件尺寸和形状,调整检测工装的左挡件和右挡件,确保能够适配工件。

基于焊缝实际的工作环境与力学要求,设计相应的加载方案,精准施加平行于焊缝面的剪切力,确保力的方向和实际作用力一致,以适配不同焊缝的检测需求。

5.2.2 安装工件

将平面板材和角状板材正确地固定在检测工装中,确保平面板材的焊接面竖直并与下压板顶面中部对齐。

角状板材的棱边需水平布置,且其伸出部的自由端插入右挡件的插槽内,保证其稳定性。

5.2.3 加载阶段

使用顶推机构对平面板材和角状板材施加剪力,且剪力方向平行于平面板材和角状板材的焊接面,力的大小和施加速度按实际需求进行调节,并通过压力传感器等测力设备进行监控。

通过传力垫向上压板传递力,传力垫由硬质材料(如钢材)制成,确保力的有效传递。

5.2.4 应力监控

逐渐增大剪力并同时观察平面板材和角状板材的贴角焊缝的状态,传感器监控剪切应力变化。初步分析数据,确认是否存在明显偏差或异常指标。

在整个加载过程中,使用传感器和数据采集系统记录焊缝的响应数据。根据焊缝表现的不同破坏模式和剪力的变化,评估焊缝的质量和强度。

5.2.5 结果分析

根据理论模型和经验标准,对数据进行处理并详细分析,评估焊缝的质量。对比检测中得到的焊缝承受的极限剪力与设计要求的剪力,判断焊缝是否达到了预期的质量标准。对于检测合格的焊缝,可以直接进入下一步使用或加工流程;对于检测不合格的焊缝,根据报告中的推荐意见进行修复或重新焊接。

5.2.6 设备清理

完成检测后,卸载工件并对检测工装进行清理保养,清理焊缝区域,移除任何可能影响检测结果的杂质或涂层,确保下一次使用的准确性和安全性。

6 保障措施

下压板的顶端中央区域承载了平面板材,确保力的分布均衡,同时避免了工装设备的倾斜现象,力的中心区域越近,可靠性越高。传力垫由至少两片硬性板材重叠而成,根据实际需求可选择不同数量的硬性板材层叠使用,这些硬性板材一般采用钢制材料,因其不易发生形变确保了更优的使用效果。顶推装置采用千斤顶设计,操作起来便捷迅速。剪切力的大小由压力传感器进行测量,对剪切力的变化进行实时监控和记录。左侧和右侧的挡件均具有可调整高度的垂直结构,并且这两部分都通过可伸缩的杆件与下压板的底部相连结。此设计允许装置适配多种尺寸的板材,从而提升了其通用性与实用性。

下压板的两侧与左右挡件相互滑动接合,三者形成限位,固定于一平面内,有效避免了检测过程中工装的倾斜,确保了工件受力的均匀性,进而增强了检测的精度。由于上压板与角形板材之间嵌入了用于传递压力的垫片,垫片由硬质材料(如钢材)制成,确保力的有效传递,避免了在受力时角部发生倾斜的现象,从而提升了检测的准确度。

需要定期对检测设备进行校准,制定维护计划,对设备进行预防性维护,减少因设备故障导致的误差;对操作人员进行专业培训,确保熟悉检测技术和相关的质量要求。

通过以上设计和措施,有效解决了反作用力及顶推固定的问题,保障了平面板材和角状板材的贴角焊缝检测效果和质量。

7 结语

本文介绍了一种新型的焊缝质量检测方法,用于评估平面及角状板材的角焊缝质量,该技术已成功应用于南淝河大桥的波形钢腹板桥梁。该方法直接利用剪力来模拟实际工作状态下的负荷条件,从而更准确地评估焊缝的结构完整性,不仅为关键部位焊缝检测提供了一个既实用又高效的制程,也为焊缝检测技术领域增添了一项新的检测方法。随着新材料和先进制造技术的发展,焊缝检测方法将继续演进,以适应更高性能要求和更复杂构件的检测。人工智能和机器学习的集成有望进一步提升焊缝检测的智能化水平,使之更加快速和灵活。