双向水泥搅拌桩在杭嘉湖平原软基处理中的应用研究

2024-05-15魏自富刘灿中交水利水电建设有限公司浙江宁波315200

魏自富,刘灿 (中交水利水电建设有限公司,浙江 宁波 315200)

1 引言

浙江省软土主要分布在浙北、浙东平原区,软土质层具有高含水率、弱透水性、大孔隙比、低抗剪强度等工程特性,不能满足市政道路等工程建设需要,需采取加固处理措施。路基的稳定性是市政道路工程建设的关键,如果软基处理不当,会严重影响施工过程中的质量和安全,造成边坡失稳滑塌、道路不均匀沉降等危害,增加市政道路使用过程中的安全隐患及后期运营维护成本。目前软基处理方法主要包括换填法、排水固结法、就地固化法、水泥搅拌桩法、高压喷射注浆法、刚性桩法、轻质路堤法等,这些处理方法有各自的优势和适用特点,能实现软基处理效果,满足工程建设需要。其中水泥搅拌桩法是应用较为广泛、施工难度低、经济实用性较高的处理措施,根据软土含水率的不同,分为喷粉、喷浆两种工艺,分别采用干喷法、湿喷法施工。本文以湿喷法水泥搅拌桩为例,对比分析现有施工技术,采用调整双向水泥搅拌桩施工技术参数等措施,解决了穿越粉土、黏土及粉质黏土等夹层下水泥搅拌桩施工的技术难题,较好地解决了搅拌桩成桩质量问题,提高了搅拌桩施工质量一次合格率。

2 水泥搅拌桩现有技术分析

2.1 加固机理及特点

水泥搅拌桩在软基处理和加固中是以水泥、水的配制液作为主要固化剂,也可采用多种固化材料的混合物,以及根据工程需要和土质条件掺加减水剂、早强剂等外掺剂,采用水泥搅拌桩施工机械,把已经拌制好的水泥浆喷入软土地基并进行强制搅拌混合,使得基土和水泥浆等固化剂之间发生充分的物理化学反应,改变原有土体构造,降低软土地基的压缩性和塑性,黏结形成较高强度的柱状等水泥加固土,与桩间土共同承担上部荷载,使得软土的地基转变成为具有整体性、水稳性和一定强度的复合型地基,从而达到提高地基承载力、减小地基沉降量或者防止土体侧向滑动的目的。

水泥搅拌桩复合地基桩土之间形成的增强体起到加筋作用,同时还对周围土体产生一定程度的挤密和排水固结作用,增强土体抗剪强度,结合基础及土工格栅碎石垫层等水平加筋垫层的调节能力,使桩土共同起到承载作用。相关研究表明,影响水泥搅拌桩复合地基承载力的主要因素有面积置换率、地基土性、桩长和面周比,适当的增加面积置换率、桩长可有效提高水泥搅拌桩复合地基承载力,较小面周比的搅拌桩具有较高的单桩承载力特征值;在同一地基土性条件下,面积置换率、桩长相同时,面周比较小的单轴搅拌桩的单桩承载力特征值高于双轴搅拌桩。

2.2 现有施工技术对比分析

水泥搅拌桩根据单次施工加固范围不同可分为单轴、双轴、三轴及以上,根据单次钻进成桩数量的不同可分为单桩、双桩(非咬合桩),根据钻头搅拌叶片旋转方向的不同可分为单向、双向、多向搅拌,根据钻头结构不同主要分为单钻杆+叶片结构、内外同心钻杆+叶片结构、单钻杆+齿轮系+叶片结构,其中双向水泥土搅拌桩机根据驱动装置的不同可分为单电机、双电机驱动;按照钻杆外截面形状可分为圆形钻杆、方形钻杆,采用圆形钻杆的搅拌桩返浆量小于方形钻杆的搅拌桩,前者有效掺灰量大。现有施工技术对比分析如表1所示。

表1 现有施工技术对比分析

3 工程概况

南太湖某路网项目地貌分区属浙北平原区堆积地貌冲湖海积平原,地势平坦。根据浙江省软土分区,属于杭嘉湖平原软土分布区,勘察期间场地主要为农田、池塘、荒地、河道、村庄等,本工程道路市政工程重要性等级为二级,场地复杂程度等级二级,岩土条件复杂程度等级为二级,道路等级为城市支路,设计时速为30km/h,标准路幅宽度25m。试验段场地勘察报告揭示的地质土层自上而下情况如表2所示。

表2 地质土层情况及特性

4 软基处理设计

结合地勘资料、道路等级、填方高度、设计荷载等,并结合当地软基处理经验及本项目软土层特点,本次设计对道路软基路段采用单轴双向水泥搅拌桩进行处理,试验段软基处理搅拌桩持力层主要位于第④层粉土层。水泥搅拌桩的桩径为0.5m,一般路段有效桩长10m,桥头30m 范围桩心距采用1.1m,一般路段桩心距采用1.5m,桥头路段与一般路段之间设置30m 过渡段,桩心距1.3m,桩位在平面上呈等边三角形布置。桩体设计掺灰量55kg/m,水泥采用42.5MPa 普通硅酸盐水泥,水灰比宜为0.45~0.55。

图1 水泥搅拌桩平面布置图

为了增加搅拌桩水泥浆液的和易性和稳定性,提高早期强度,在软土的天然含水量较高段,在有条件的情况下制备水泥浆时可以考虑掺加高效减水剂或早强剂(设计不做强制要求),掺量由室内配合比试验确定。

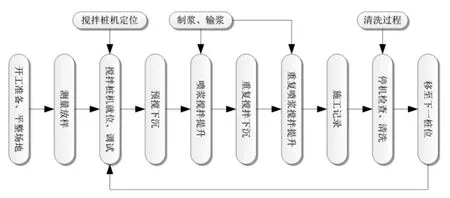

桩体施工工艺采用2 喷4 搅(见图2),每个作业点施工前必须先打不少于5 根的工艺试验桩,以检验机具性能及施工工艺中的各项技术参数。成桩28天后对桩体取芯,进行室内无侧限抗压强度测试,桩体28 天无侧限抗压强度>1.0MPa,采取复合地基静载试验对双向水泥土搅拌桩进行复合地基承载力检验,处理后的符合地基承载力要求不小于100kPa,复合地基承载力检测频率为总桩数1.0%,取芯0.5%,并不得少于3根。

图2 “2喷4搅”工艺流程

图3 一般路段水泥搅拌桩立面图

路基填筑须在搅拌桩施工完养护1个月后进行,水泥搅拌桩桩顶铺设30cm 级配碎石垫层,中间铺土工格栅,级配碎石最大粒径不大于31.5mm,压实度不小于97%,土工格栅纵、横向抗拉强度大于80kN/m,延伸率不大于3%。

5 施工设备及技术参数选择

5.1 主要设备配置

双向搅拌工艺选取SJB-II 型单轴双向水泥搅拌桩机(双头),钻头采用两组正反方向叶片,主要施工机械设备配置如表3所示。

表3 主要机械设备配置表

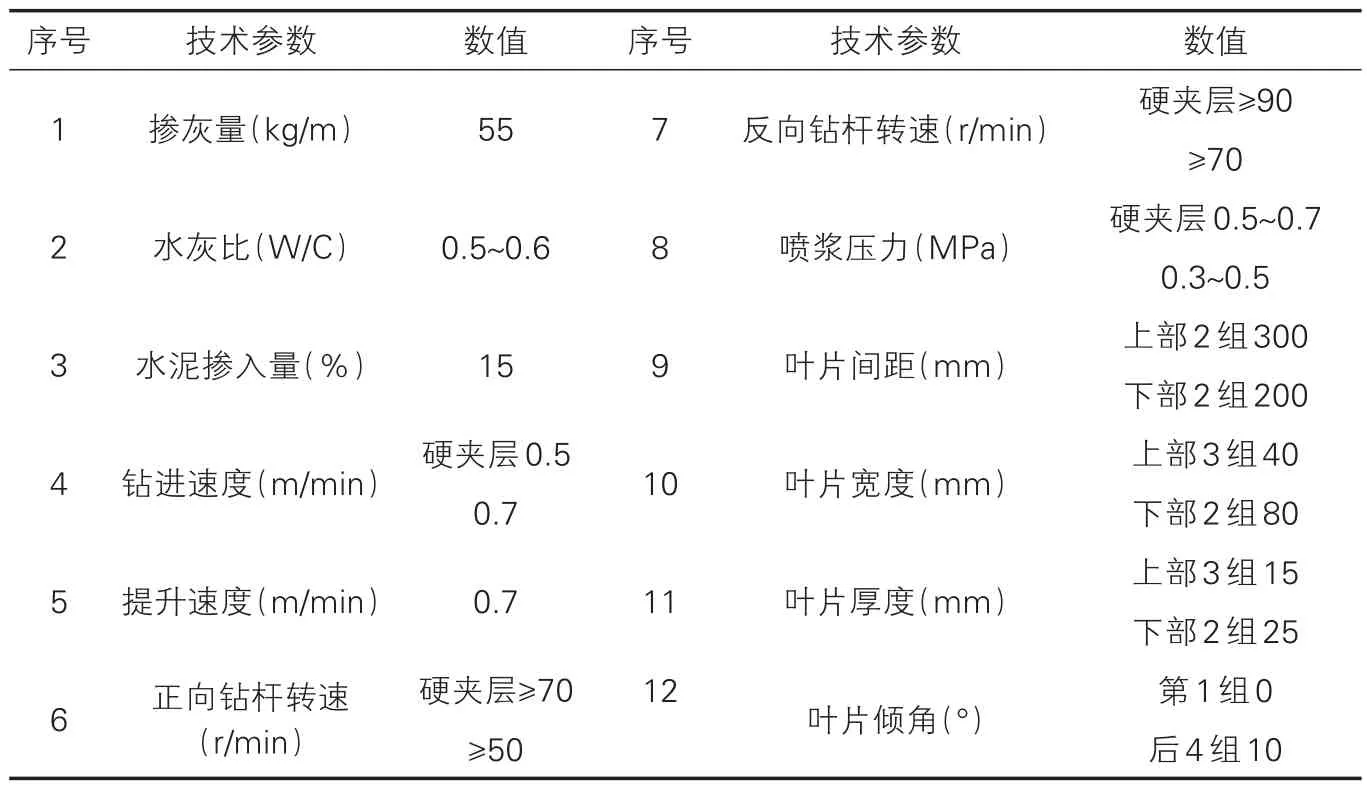

5.2 施工技术参数选择

按照设计要求,在作业点水泥搅拌桩施工前,选取5 根桩呈梅花型布置,进行工艺性试桩,采用42.5MPa 普通硅酸盐水泥(散装)进行室内配合比试验,最终选定水泥搅拌桩施工技术参数如表4所示。

表4 水泥搅拌桩主要技术参数表

6 双向水泥搅拌桩技术现场试验

6.1 试验检测

成桩28 天后,对各作业点已施工完成部分的水泥搅拌桩进行取芯和复合地基承载力试验检测,试验检测结果统计如表5所示。

表5 水泥搅拌桩一次性合格率统计表

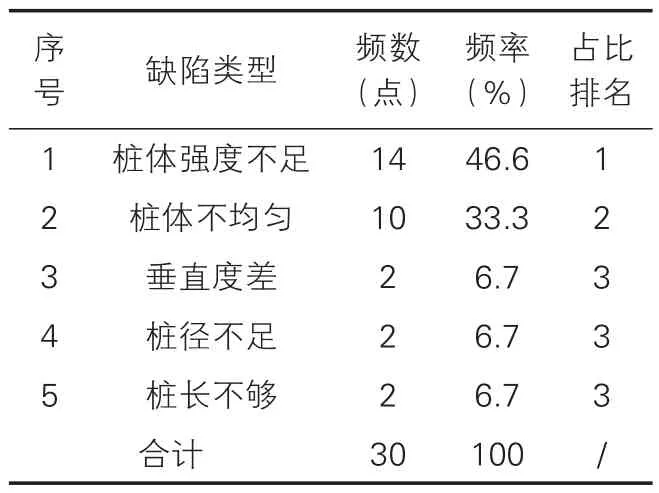

6.2 原因分析及要因确定

在采用选定的机械设备和技术参数进行施工的水泥搅拌桩,其一次性合格率最低为74.5%,距离一次性合格率≥90%的质量目标还有很大差距。为提高水泥搅拌桩施工质量一次性合格率,对施工质量检验记录进行统计分析,按照质量缺陷数据进行分类、整理,如表6 可知,影响水泥搅拌桩施工质量一次性合格率的主要症结是桩体强度不足和桩体不均匀。

表6 水泥搅拌桩施工质量缺陷调查统计表

在试验段穿越粉土、黏土及粉质黏土等夹层下水泥搅拌桩施工过程中,对可能产生桩体强度不足和桩体不均匀的各个影响因素进行逐个验证,确定导致桩体强度不足和桩体不均匀问题产生的主要原因是钻头选型及操控不当、注浆压力不匹配,提出了针对性的解决措施,并进行目标验证。

6.3 实施对策

6.3.1 设备选型及操控

6.3.1.1 方案对比

从钻头选型和桩机钻进、提升速度控制两个方面落实对策,制定方案并进行方案结果对比,如表7所示。

表7 设备选型及操控对策落实方案对比

6.3.1.2 解决措施

①施工前交底,明确桩机钻头型号

桩机进场前,对桩机班组所有人员进行交底,要求必须使用选定的桩机钻头型号。

②不定期抽查

水泥搅拌桩施工全过程中,管理人员需旁站监督,并不定期抽查桩机钻进、提升速度,穿过特殊土层时要求作业人员必须减缓钻进速度。

6.3.2 注浆压力确定

6.3.2.1 方案对比

在淤泥质土质下,选取8m 的桩为试验对象,分别采用[0.1~0.3)MPa、[0.3~0.5)MPa、[0.5~0.7)MPa 三种压力进行对比,如表8所示。

表8 淤泥质土注浆压力结果对比

由表8 可知:①注浆压力为[0.1~0.3)MPa 时,实际水泥浆用量低于设计用量,但检测合格率偏低;②注浆压力为[0.3~0.5)MPa 时,水泥浆用量在容许偏差范围内,检测合格率满足目标要求;③注浆压力为[0.5~0.7)MPa 时,检测合格率满足目标要求,但水泥浆液用量超出设计用量,导致成本增加,经济效益下降。

因此,在淤泥质土下,注浆压力为[0.3~0.5)MPa 时,既达到了对策目标又节省了成本,提高了经济效益。

另选取一批8m 的桩为试验对象,穿过淤泥质土时均采用[0.3~0.5)MPa,在穿过粉土、黏土及粉质粘土等夹层时(可根据钻进是否卡顿、钻进速度变化、电流变化来判断),分别采用[0.1~0.3)MPa、[0.3~0.5)MPa、[0.5~0.7)MPa 三种压力进行对比,注浆压力对比结果如表9所示。

表9 含夹层土注浆压力结果对比

由表9 可知:①注浆压力为[0.1~0.3)MPa、[0.3~0.5)MPa 时,检测合格率偏低,达不到目标要求;②注浆压力为[0.5~0.7)MPa 时,检测合格率满足目标要求。

因此,在穿过粉土、黏土及粉质粘土等夹层时,注浆压力需提升至为[0.5~0.7)MPa,并减小钻进速度,以确保成桩效果。

6.3.2.2 解决措施

①通过增设压力表,确保每次抽泵频率均匀

通过配备显示管道压力的压力表和计量水泥喷入量的流量计,安排专人督查压力表、流量计,确保喷浆压力稳定在[0.3~0.5)MPa,喷浆量稳定。

②穿越夹层时提升注浆压力,减缓钻进速度

当水泥搅拌桩打设过程中钻进受阻、桩机晃动、电流明显波动时,提升注浆压力至[0.5~0.7)MPa,并减缓钻进速度。

6.3.3 施工技术参数调整

根据实施对策的方案比选结果及针对性的解决措施,对施工技术参数进行调整,如表10所示。

表10 调整后施工技术参数

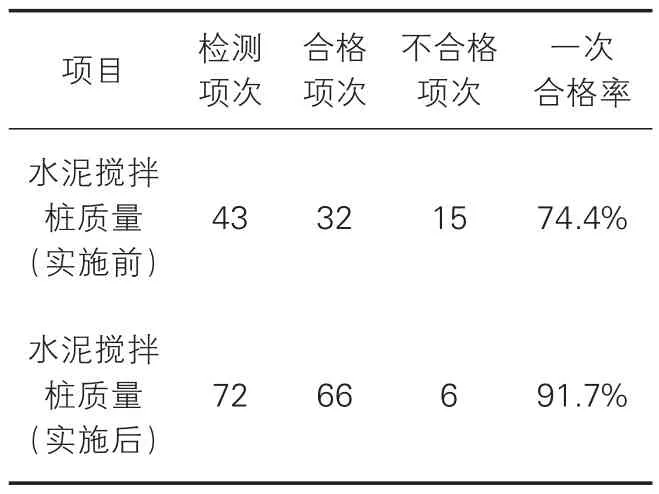

6.4 效果检查

对策实施后,对本工程后续水泥土搅拌桩施工质量的一次合格率进行统计,共检测72 项次,强度不足与桩体不均匀的缺陷均未出现,而其他缺陷累计出现6次,如表11所示。

表11 对策实施后水泥搅拌桩施工质量一次合格率统计表

对策实施后,水泥搅拌桩施工质量一次合格率提高至90%以上,达到质量管理目标,减少补桩工作,对工程总体质量、进度控制提供了有效保障,同时获得较好的经济效益。

7 结语

杭嘉湖平原软土地质情况复杂,南太湖市政道路建设采用单轴双向水泥搅拌桩2喷4搅湿喷法施工工艺时,通过对桩体强度不足和桩体不均匀两个主要质量缺陷的量化分析,制定设备选型及操控、注浆压力确定对比方案,调整施工技术参数,结合现场试验结果,解决了穿越硬夹层下水泥搅拌桩施工的技术难题,使水泥浆液与土体搅拌均匀,减少了桩身强度沿桩长的离散型,较好地解决了搅拌桩成桩质量问题,实现了技术创效。