微泡沫钻井液的发展史与特点

2024-05-14吴永川

吴永川

(中海油田服务股份有限公司,天津 300459)

0 引言

在钻探作业过程中,钻遇地层压力系数在1.05以下,尤其是钻遇低压低渗、裂缝性油气层,井漏将会是一个非常棘手的问题。井漏会造成大量的钻井液进入地层,导致固相、无机垢和有机垢堵塞油气孔道,高温下滋生的细菌污染产层,影响油气产量的正确估算,给后期酸化解堵增加难度。井漏不仅需要耗费大量的时间和资金,还会引发卡钻、井塌、井喷等事故,严重的井漏会使一口井报废,耽误钻井周期;更严重的后果是在新区块中勘探时,漏失一些原本有希望的油气层,造成前期巨大的勘探投入全部打水漂,同时还会给投资者带来不可挽回的名誉损失。若使用普通的水基钻井液,难以控制钻井液密度在1.05 g/cm3以下;若使用油基钻井液,不仅成本高、污染环境,还会影响录井。在深井裂缝发育的地层中,若井底循环当量密度控制不好,一旦发生井漏,成本更是难以接受。若使用普通的泡沫钻、充气钻等气基钻井液,对场地和设备有一定的要求,不仅成本高,后期排放处理也比较困难。由于这些体系不适合在目的层钻进,因此,研究适用于常压和低压地层中的低密度钻井液体系已成为一个非常重要的课题。

1 微泡沫钻井液的发展史

微泡沫(micro-bubbles)钻井液是美国Adsystems公司在20 世纪90 年代末期研制成功的一种新型低密度钻井液体系,英文名称为 “Aphron” 钻井液,地面配制密度最低可降至0.8 g/cm3左右。微泡沫钻井液在国内的发展可分为三个阶段,即萌芽时期、发展时期和完善时期。国内关于微泡沫钻井液的文献中,常见名称有微泡、可循环微泡沫、可循环泡沫等等,从这些不同的名称可以反映出对微泡沫钻井液的结构和特点等存在认知程度上的差异。

微泡沫钻井液萌芽时期主要是从1996 年到1999 年,这段时期研究人员的思维定式是降低压差,科研人员主要考虑的是存在于钻井液中的泡沫降低了井眼内的液柱压力,以实现防漏堵漏的目标。在这一时期开始利用分子间力和PVT 试验来研究井下微泡的形态,通过绘制密度与温度、压力关系的曲线图说明密度低于1.0 g/cm3的原因,但是对微泡具体的抗温和抗压能力没有进行深入研究。这个时期对微泡沫钻井液中 “微泡” 的认识已经不再局限于地面。

2000 年,国外相关文献报道了微泡微观结构的理论依据,微泡沫钻井液解决了储层伤害和水平井漏失问题。因此该报道之后,钻井液行业掀起了研究微泡沫钻井液和应用该钻井液解决低压易漏失地层的热潮。2001 年到2008 年,国内关于微泡沫钻井液的文献出现井喷式发展,部分文献将微泡沫钻井液和美国的Aphrons 作比较。这一时期为微泡沫钻井液的发展时期,随着处理剂种类的不断丰富,广大钻井工作者对该钻井液体系进行了大量的室内试验,改进配方以提高处理剂配伍性,改善流变性以提高滤失造壁性,使之性能不断完善。在室内研究的基础上,发现了微泡沫钻井液独特的堵漏机理,逐渐应用在煤层气开采、修井、探矿等领域,在与防漏堵漏技术结合方面取得了一定的发展。美中不足的是应用井深问题,因微泡可压缩,在高温下气体的动能增加,研究者发现微泡沫钻井液在不同温度、不同压力下,密度变化呈非线性的增加趋势,提出了在井深超过1 000 m 以后,微泡将被完全压缩,因此很多学者认为其只能运用于浅井,但是实际应用井深已经远超理论应用井深。应用井深问题一直是钻井液行业的热门话题。

完善时期是自2008 年至今,随着实验仪器的不断进步,人们对微泡结构的认识不断加深,主要是指从研究微泡的宏观结构到微观结构,由开始普遍认为微泡的 “一核一层三膜” 微观结构到 “一核两层三膜” 结构。通过静、动态条件下压力和温度对密度的影响研究,指导微泡沫钻井液适用于复杂井身结构井或裸眼内存在多套压力系统的欠/近平衡钻井。在这一时期对微泡沫的微观结构和反应机理等认识不断完善,研发出了很多关于微泡的处理剂,进而研发和完善性能更好的微泡沫钻井液。

2 微泡沫钻井液的特点

微泡沫在国内已经发展20 多年,很多油田的研究者针对不同地层研制了多种体系,随着钻井液技术的不断进步,新材料的发明解决了很多钻井难题,目前微泡沫钻井液主要应用于国内辽河、胜利、吐哈等十几个油田。因每个油田的地层层位、压力系数、钻探目的、研制配方不同,因此钻井液性能差距很大,应用不同性能的钻井液,收到的效果也不同,结论有一定偏差[1]。因以上原因,文章对钻井液配方不再详述,重点探讨微泡沫的结构和反应机理,对以后改进配方和优选钻井液体系意义重大。

2.1 微泡沫概念

微泡是独立存在于基液中的分散相,与其他气基钻井液的根本区别是不需要压缩机、增压机等空压设备注入气体,而是通过化学和物理等方式产生。化学方法是将发泡剂、稳泡剂和一些表面活性剂等加入到水或盐水中,通过化学反应形成微泡;物理作用是在循环时钻井液喷出钻头水眼时水动力的气蚀作用、紊流和压力降产生微空隙等条件下产生,地面形成微泡的方法有配制钻井液的喷射漏斗、搅拌机、泥浆枪等,在室内则可以通过高速搅动或摇动产生[2]。

50 μm 是肉眼可以观察到的最小距离,而微泡的直径为15~150 μm,壁厚为3~10 μm,因此在地面可以观察到大部分微泡。微泡外部黏附绒毛、内部似气囊,分散在连续相中形成稳定的气-液体系,微泡中的气体被多层膜包裹着,即使在压缩变形后也不会被破坏,在钻井现场可以通过细目振动筛、除砂器和除泥器、中速离心机等固控设备。微泡不仅可以降低静液柱压力,而且对固控设备没有特殊要求,因此微泡可泵送性好,可以循环使用,是降低钻井液密度十分有效的方式之一[3]。

2.2 微泡沫结构

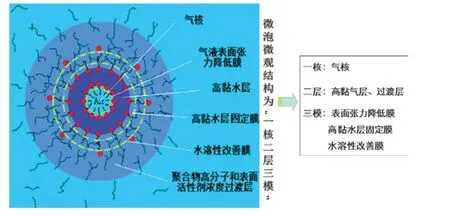

微泡结构划时代的重大发现是在2008 年底举行的第六届国际多相流测量技术大会上。之前人们普遍认为微泡微观结构为 “一核一层三膜” ,在该大会上提出了微泡应为 “一核两层三膜” 组成,即气核、高黏水层、聚合物高分子和表面活性剂浓度过渡层、高黏水层固定膜、气液表面张力降低膜、水溶性改善膜,如图1 所示。

图1 微泡结构

2.3 微泡沫堵漏机理

微泡沫钻井液可以通过降低静液柱压力,实现欠平衡作业,减少漏失以保护储层,还可以将处理剂直接加入到普通钻井液中产生微泡,在过平衡钻井时提高地层承压能力。由于此独特的性能和堵漏机理,该钻井液应用范围广泛。

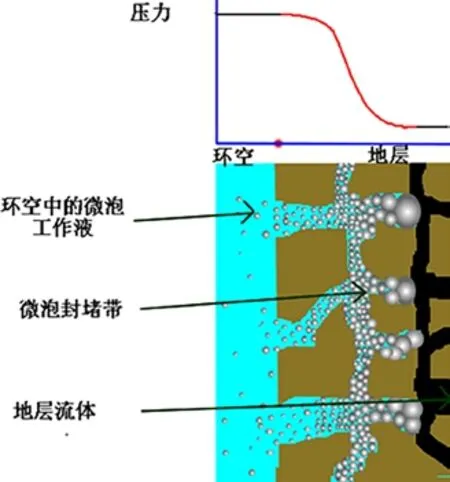

封堵大缝大洞:溶洞或裂缝的直径大于微泡时,因为孔隙压力小于静液柱压力,因此微泡在裂缝或溶洞中的流动速率大于水溶液流动速率,当微泡受到的压力降低、流动较远时,体积膨胀,堆积成圆锥状,使流动速度降低,黏度增大,钻井液无法进一步进入地层,在该地层实现物理封堵,如图2 所示。

图2 封堵大缝大洞

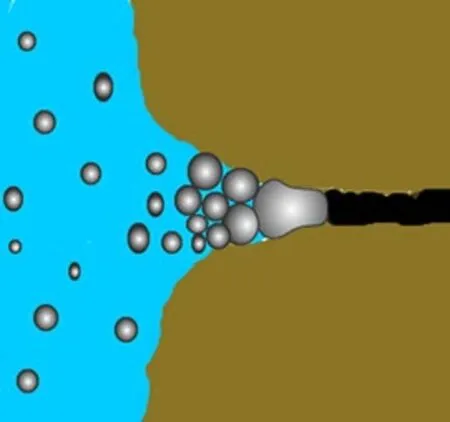

封堵中缝中洞:裂缝或溶洞的直径与微泡直径相近时,首先部分微泡因静夜柱压力大于孔隙压力而被吸入地层,造成其他微泡向该处聚集,大小不同的微泡在堆积作用下堵塞裂缝或溶洞,同时在聚集的过程中形成贾敏效应,减缓微泡流动速率,有利于提高堆积效果,从而实现物理封堵,如图3 所示。

图3 封堵中缝中洞

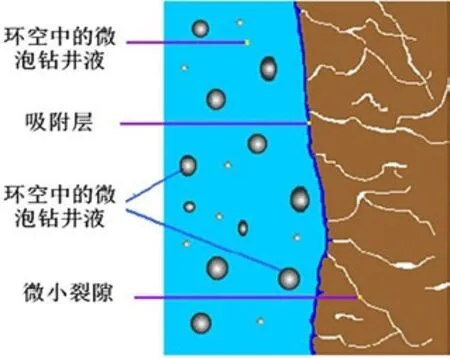

封堵微小缝隙:裂缝或溶洞的直径小于微泡直径时,主要通过化学作用封堵地层。聚合物类的处理剂在井壁上形成薄黏膜,阻止流体进入裂缝或溶洞,实现化学封堵地层,如图4 所示。

图4 封堵小缝小洞

2.4 微泡沫防塌和润滑机理

首先,微泡可以使泥页岩去水化,减弱泥页岩水化,防止因泥页岩水化造成的缩径卡钻和掉块卡钻等井下故障。地层流体向井眼内流动,主要原因有两个:一是在低压地层中,微泡沫钻井液的静液柱压力略小于孔隙压力,地层流体向井筒内流动,泥页岩脱水、去水化;二是微泡沫钻井液为保持低密度,一般都使用淡水配制,远小于地层流体的矿化度,在渗透膜的工作原理下地层流体流向井眼[4]。

其次,靠近井壁处的微泡可以架桥和充填,相当于普通钻井液中的固相,钻井液中的聚合物类处理剂和表面活性剂则可以在裸眼内形成薄薄的一层泥饼,形成吸附膜后,膜的外表面主要为憎水端,防止水相与井壁上的泥页岩直接接触,减弱泥页岩水化。

最后,微泡内部有似气囊的结构,可以被压缩而不被破坏,因此在地层中具有一定的压力缓冲性,减缓静液柱压力传向页岩内部的速率,从而保护储层。地层通道弯曲狭窄,微泡大小不一,因此在贾敏效应的作用下,增加了微泡向地层流动的阻力,继而阻止钻井液向地层内部渗透。当微泡吸附于井壁上时,可将钻具的滑动摩擦改为滚动摩擦,在相同的压力下减少了井壁和钻柱的有效接触面积,既降低了摩擦力,又降低了腐蚀速率。

2.5 影响微泡沫稳定性的因素

微泡沫钻井液的抗污染能力较强,密度可调范围为0.80~1.20 g/cm3,如果使用重晶石加重,最大密度可至1.5 g/cm3左右,抗温150 ℃,抗钙15%,抗油20%(油基钻井液不能使用),抗膨润土10%,可用淡水配制,也可在饱和盐水中配制。有机聚合物受温度和压力的影响会逐渐降解,另外还易受细菌的攻击,因此要加强地面性能的检测,及时加入相应的处理剂,维护微泡强度。无论是物理还是化学方法产生微泡的体系,对微泡的发泡效果及微泡沫体系的稳定性最重要的影响因素是剪切速率[5]。室内试验和现场应用证实提高剪切速率有利于降低密度,使微泡在钻井液中分布均匀且质量好,而且动切力高有利于携砂,使形成的微泡沫体系更加稳定。相反,降低剪切速率时则形成的体系不稳定,严重时会影响泥浆泵的上水效果,而且对井底当量密度计算误差偏大。因此,在钻井现场施工中,为保证该钻井液体系的稳定性,应密切关注钻井液的性能,尽量使用高速搅拌器。

3 微泡沫现场维护处理方法

微泡沫钻井液配制方法简单,可以在不转换钻井液体系的情况下直接加入发泡剂,形成微泡以降低钻井液密度,一般降低的范围为0.10~0.15 g/cm3。若在清水中直接加入处理剂,充分循环后,可以配制出最低密度为0.8 g/cm3左右的稳定微泡沫钻井液体系。

微泡沫钻井液现场维护简便,根据每天钻井液性能变化加入适量相应处理剂调节即可。用发泡剂和稳泡剂调节密度稳定,用降失水剂调节滤失量,用提切剂调节切力,用润滑剂调节润滑性,用纯碱和烧碱调节pH值[6]。

钻遇易漏地层,可以加入发泡剂与稳泡剂增加微泡强度、降低钻井液密度,以封堵地层;钻遇易塌地层,可以加入抑制剂提高钻井液抑制性能,使API 滤失量控制在5 mL 以内;钻遇石膏层或有地层水侵入时,可以加入适量碳酸钠和烧碱提高pH 值,清除钙、镁离子。固井之前,也可在常规钻井液的基础上形成微泡,以提高地层的承压能力。

钻遇大裂缝时,微泡不能有效封堵,出现失返性漏失或大量漏失,需停工进行专项堵漏,可以在堵漏浆中配合使用架桥和充填类堵漏材料,如纤维类的锯末、颗粒类的核桃壳等不同形状的堵漏材料,挤入井中后静置观察。

地层流体孔隙压力大于液柱压力出现井涌时,根据关井套压,优先使用CaCO3调节钻井液密度,注意同时调节pH 值和流变性,防止出现沉淀。

出现酸性气体(如二氧化碳)侵入,先利用液气分离器处理钻井液,处理后的泥浆返回泥浆罐,测量滤液的酚酞和甲基橙碱度,并按需加入适量石灰。用NaOH 调节pH 值,pH 值控制在9~10 为宜,及时清除HCO3-,并注意CO32-含量。有害气体清除后,重新搅拌和经过钻头水眼后,即可恢复原有性能。

检测到H2S 时,先用烧碱将pH 值调至9.5 以上,保持钻井液在碱性环境中,然后向钻井液中加入0.5%~1.0%的碱式碳酸锌。

4 微泡沫钻井液的优缺点

微泡沫钻井液最大的优点是其可压缩性,当静液柱压力大于孔隙压力时,微泡可根据不同的裂缝形状而改变自身直径,再加上液相的黏度,全面封堵漏失地层,提高地层的承压能力。因此,当钻遇的裸眼上下地层压力差较大时,为保证正常钻进,可选用最高钻井液密度,解决不同裂缝宽度封堵、同一裸眼多套压力系统共存的问题。微泡沫钻井液除具有气基钻井液抑制性好、携岩能力强的特点外,还具有在地面不需要空压设备、对固控设备没有特殊要求、不影响井下MWD 信号传输、经济环保、废液后期不需要特殊处理的优点[7]。

目前微泡沫钻井液的缺点主要有三方面:

(1)普遍认为1 000 m 以内是微泡沫钻井液应用的合适井深,当超过1 500 m 时,微泡被完全压缩,不再具有降密度功能,但国内辽河油田曙古172井(国内微泡钻井液应用最深井)自3 900 m 开始使用微泡沫钻井液,密度为0.92~0.94 g/cm3,完钻井深为4 684 m,因此需进一步用实验和理论去指导应用井深问题;

(2)密度降至0.9 g/cm3以下时,影响泥浆泵的上水,循环时地面高压管汇振动较强,需在泥浆泵前增加灌浆泵辅助泥浆泵上水;

(3)通过室内承压堵漏实验证实,当地层裂缝宽度大于3 mm 时,微泡堵漏效果不理想,需增加固体颗粒桥架、充填以封堵漏失地层。

5 结语

(1)微泡沫钻井液由于其独特的堵漏机理可有效实现漏层封堵、提高地层承压能力,因此在低压和常压裂缝比较发育的油气藏、低渗低压等油气层裂缝小于3 mm 的情况下,可以优先考虑微泡沫钻井液体系。

(2)因微泡的抗压问题缺乏实验和理论指导,使应用井深一直是研究者关注的课题。在现场需要配套的软件模拟计算井底循环当量密度,同时需要配合井底压力计实测循环当量密度,两者对比后不断修正软件计算精度,从而为微泡沫钻井液的应用井深提供依据。

(3)随着广大钻井液工作者对微泡沫钻井液的机理认识不断加深、室内高承压仪器的研发、相关实验的研究及现场评价,一定能研制出适合于低压、常压裂缝性潜山油气藏的微泡沫钻井液体系配方。