70 万吨/年裂解柴油加氢装置能耗分析及优化方法

2024-05-14张博

张博

(中海石油宁波大榭石化有限公司,浙江 宁波 315800)

0 引言

习近平总书记在75 届联合国大会上提出 “中国力争在2030 年前实现碳达峰,在2060 年前实现碳中和的目标,随之而来的是各省、市也在逐步收紧碳排放权配额。2021 年7 月16 日,全国碳排放权交易市场开市,意味着开始引入市场化机制对碳排放进行严格、全面的管控。在此背景之下,各生产企业通过各项技术改造来降低装置的单位能耗以保证更大的产能。

1 装置概述

1.1 装置简介

70 万吨/年裂解柴油加氢装置(以下简称 “裂柴加氢装置” ),装置原料为1# 裂解柴油、2# 裂解柴油、C10 粗芳烃和重芳烃的混合原料。由于装置原料油氮含量和芳烃含量较高,故采用抚顺石油化工研究院开发的柴油超深度加氢脱硫工艺技术及配套FHUDS-8 加氢精制催化剂和配套FBN 系列保护剂,生产硫含量小于10 μg/g 的精制柴油。

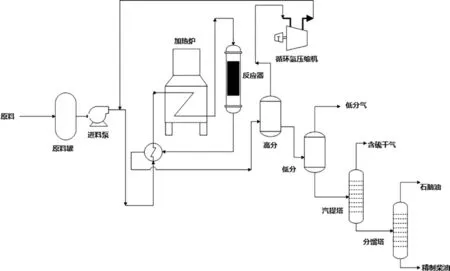

此装置主要流程如图1 所示,原料油进入装置后由进料泵输送至反应系统,经过高压换热器、加热炉进入反应器精制,反应流出物通过高压分离器回收循环氢后进入低压分离器,低分油进入分馏系统,最后经过分馏塔的分离得到最终产品。

图1 裂柴加氢流程简图

其主要产品为精制柴油、干气、低分气、粗石脑油、石脑油、酸性水,分别送至罐区、轻烃回收装置、蜡油加氢装置、加氢裂化装置、重整装置、酸性水汽提装置。

1.2 物料平衡

裂柴加氢物料平衡如表1 所示。

表1 裂柴加氢物料平衡表

1.3 装置目前节能措施

本装置设计时采用了很多先进可靠的工艺技术来进行有效节能。采用缠绕管换热器提高换热效率;反应炉设计为开工炉,节省燃料;采用高效塔板提高分离效率、降低能耗;设备及管道布置尽量紧凑合理,减少管线散热损失和压力损失;加强设备及管道保温,减少散热损失;加热炉设置氧含量分析仪,控制烟气中的氧含量,提高加热炉的热效率;采用高效节能机泵。

在节能的同时,设置了低温热水换热器,充分回收低温热;加热炉设置余热回收系统,回收烟气余热;优化换热流程,合理利用塔底油热量,提高了装置的能量回收率。

2 能耗对比

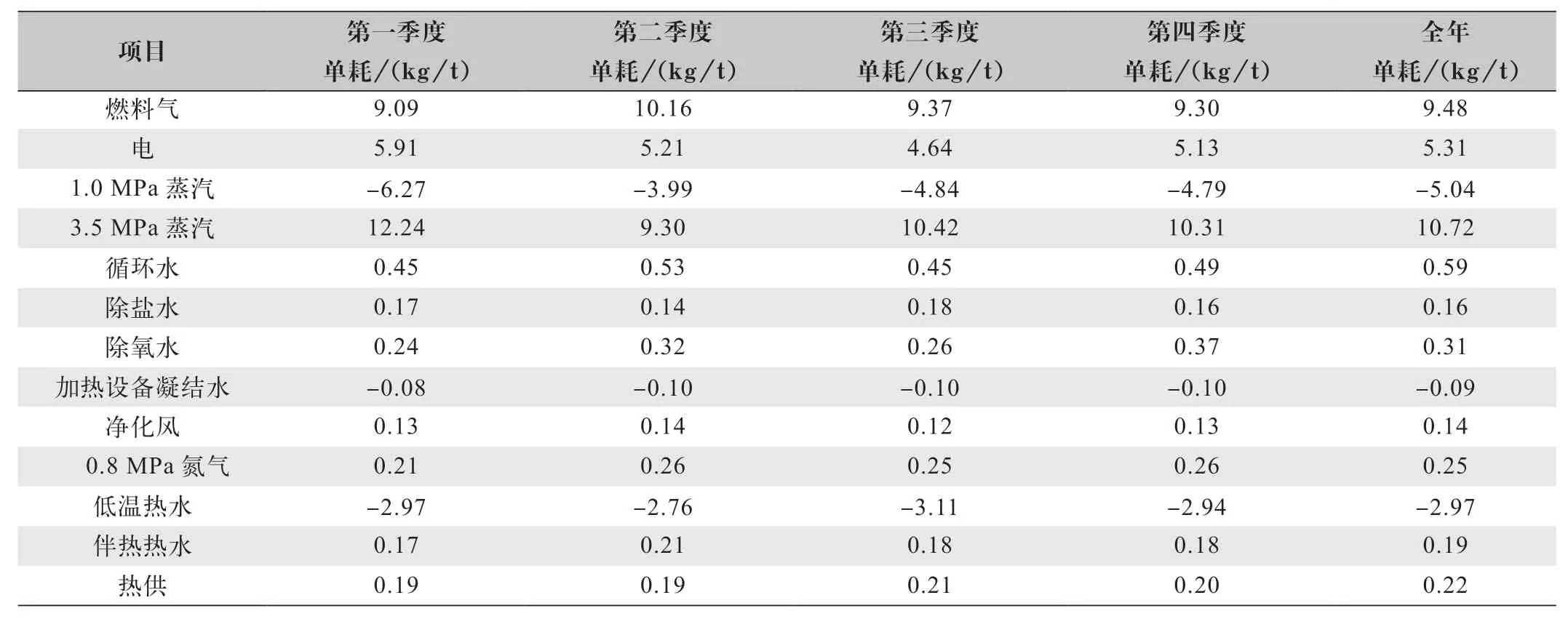

首先,采集了2022 年的200 万吨/年工业燃料油加氢改质装置(以下简称 “柴油加裂装置” )全年单耗清单以及设计能耗清单,如表2 和表3 所示。

表2 柴油加裂装置全年单耗清单

表3 柴油加裂装置设计能耗清单

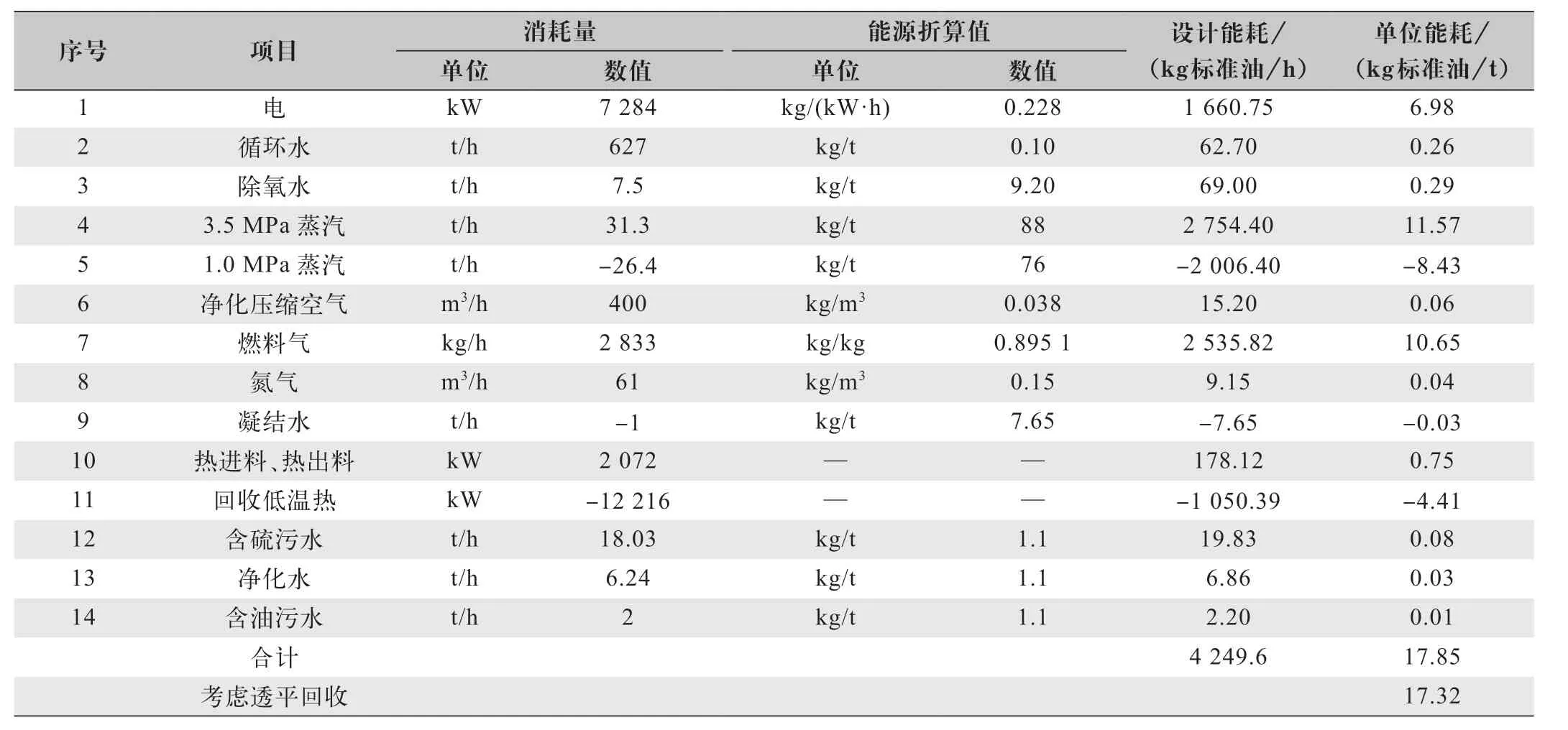

如表4 所示,为70 万吨/年裂解柴油加氢装置设计能耗情况。

表4 裂柴加氢装置设计能耗

经过对比后,两套装置有较大差异的单耗项为燃料气、电能、3.5 MPa 蒸汽、1.0 MPa 蒸汽。

3 原因分析

3.1 燃料气

裂柴加氢装置燃料气的单耗远小于柴油加裂装置。经分析,柴油加裂装置新鲜原料的处理量为150 万吨/年,反应处理量为200 万吨/年,而裂柴加氢装置只有70 万吨/年。在加热至相同温度时反应炉所需的热源较多,所以柴油加裂装置燃料气总耗增加,单耗降低。两套装置分馏炉均为分馏塔底重沸炉,柴油加裂循环量为640 t/h,五期裂柴加氢循环量为101 t/h,温度提升量都为10~15 ℃,同时柴油加裂分馏塔有侧线抽出,将一部分热量抽出,塔底部则需要更多燃料气使气相组分到达分馏塔顶部,使得燃料气单耗增加。而裂柴加氢中轻组分较少,所需燃料气量少,所以单耗较少;裂柴加氢的反应炉只作为开工炉,开工结束后反应炉熄炉,只有分馏炉运转,故柴油加裂所需燃料气量更多。

3.2 电能

裂柴加氢装置远大于柴油加裂装置的电能单耗,裂柴加氢主要耗电设备为新氢压缩机和进料泵。由于裂柴加氢进料泵没有增加液力透平装置,而柴油加裂液力透平所能回收的能量约为450 kW,投用液力透平前电流为150 A 左右,投用后为75 A,大大降低了用电量。新氢压缩机因工况不同,用电量暂时无法对比。

3.3 中压蒸汽

两套装置消耗3.5 MPa 中压蒸汽的主要设备同为背压式循环氢压缩机,背压后蒸汽均为1.0 MPa,其中对比了汽轮机功率、蒸汽用量、氢气浓度、反应系统压差后,得出裂柴加氢3.5 MPa 蒸汽单耗高的原因应为反应系统压差不同所导致,裂柴加氢反应系统压差高于柴油加裂反应系统压差,故裂柴加氢的循环机需要更大的驱动力,导致3.5 MPa 蒸汽用量增加。

3.4 低压蒸汽

裂柴加氢装置的1.0 MPa 低压蒸汽单耗远小于柴油加裂装置,裂柴加氢中有蒸汽发生器,拥有自产过热蒸汽系统,而柴油加裂蒸汽发生系统并未投用,且柴油加裂的石脑油分馏塔底重沸器是以1.0 MPa 蒸汽为热源,故相比于裂柴加氢,1.0 MPa 蒸汽能耗增加,但裂柴加氢装置的除氧水单耗略高于柴油加裂装置。

3.5 回收低温热

两套装置都拥有低温热水发生器,裂柴加氢在分馏塔顶部、底部分别设置热水发生器,回收分馏塔顶、底部多余热源;柴油加裂是由高压换热器和分馏塔顶换热器回收热量。两套装置都在这方面节省大量能耗。

4 优化建议及可行性分析

现有装置投用的节能降耗措施拟在五期装置推荐使用。

4.1 增设无极调速系统

建议裂柴加氢装置在投产后,可根据实际工况,增加新氢压缩机无极调节系统,以节省耗电量。

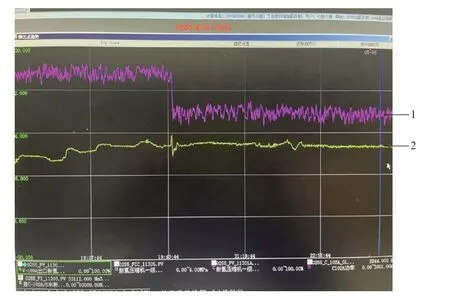

根据三期柴油加裂装置无极调节系统投用前后的曲线和详细数据对比,如图2 所示,压缩机功率在无级调节系统投用后降幅显著。

图2 柴油加裂装置无极调节系统投用前后曲线对比

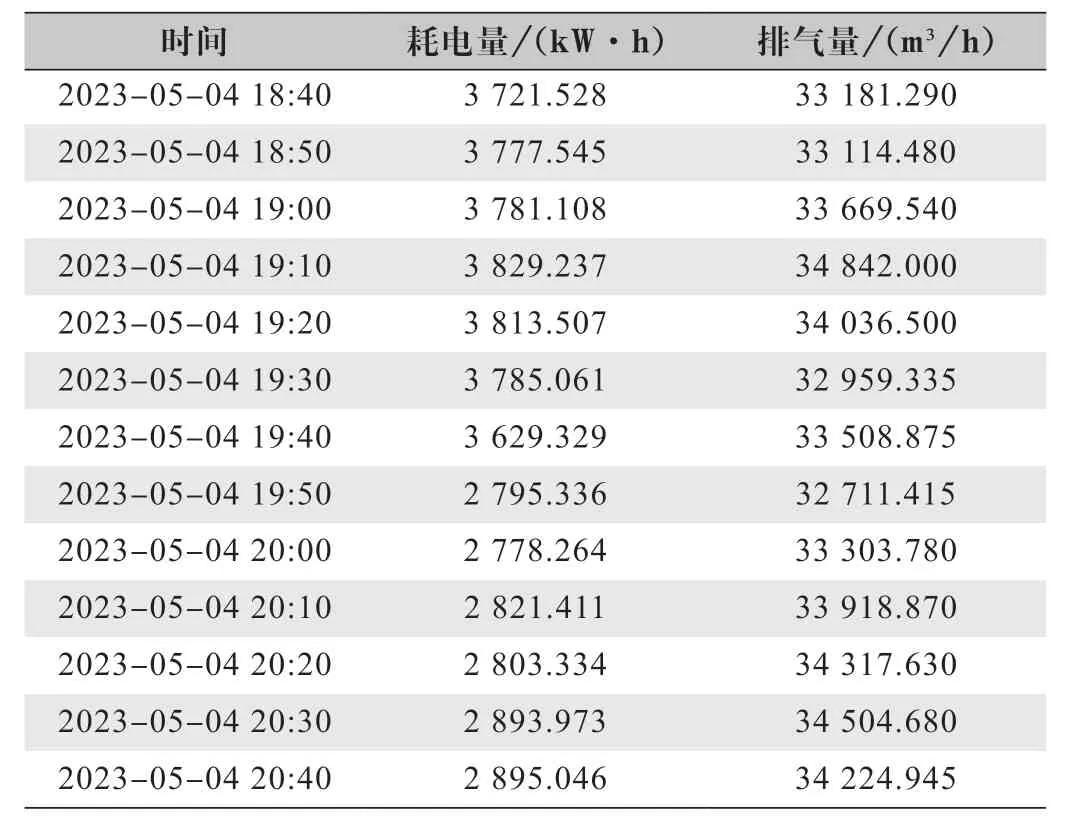

如表5 所示,在5 月4 日19:40 之前新氢压缩机利用返回阀控制时,排气量33 000 m³/h 时的耗电量为3 800 kW·h;当19:50 投用无极调节系统后,在排气量无大幅变化的情况下,耗电量由3 800 kW·h降低至2 800 kW·h。由此可以明显看出,投用无极调节系统,能很大程度降低输出功率,从而节省电能。

表5 柴油加裂装置无极调节系统投用前后详细数据

图3 是210 万吨/年原料油加氢装置投用无极调节系统后压缩机功率与排气量的变化趋势情况。由图3 也可以看出,C-102B 在装备无级调节系统后,电能消耗和排气量都得到不同程度的降低,不再根据电机的额定功率运行,利用调速系统降低能耗。

图3 210 万吨/年原料油加氢装置投用无极调节系统数据

通过以上数据表明,裂柴加氢装置可以通过增设无极调节系统,实现较大幅度降低装置电能消耗。

4.2 拟推荐使用高效复合阻聚剂

由于裂柴加氢装置原料油从催化装置来,原料油中的芳烃含量较高,而芳烃具有很强的缩合特性,根据210 万吨/年原料油加氢处理装置的使用情况,建议裂柴加氢使用JM-2 高效复合阻聚剂从而更好地延缓绕管换热器管束的结焦、堵塞等情况,以保证绕管换热器换热效率长时间维持在较高水平。

4.2.1 JM-2 高效复合阻聚剂特性

JM-2 高效复合阻聚剂A/B 是一种聚合物抑制剂,主要用于柴油加氢装置、渣油加氢装置、烯烃装置裂解C9 馏分加氢阻聚,防止自由基聚合,抑制杂质在换热器管束、管壁和催化剂表面附着,延长设备运行周期,延长催化剂使用寿命。

4.2.2 JM-2 高效复合阻聚剂作用机理

稀土材料具有多配位性,在自由基形成初期即可将其 “扑捉” 使其失活,无法与其他未饱和烃继续反应,具有清净分散的效果。

纳米稀土氧化物宏观表现为惰性,不会与其他分子发生化学反应,以催化剂的形式对纳米材料周围 “扑捉” 的长链自由基进一步催化分解。

纳米稀土材料能提高被加氢油品的导热性能,使其热传递快而且均匀,有利于减少油品中 “胶质” 或 “沥青质” 的生成。

4.2.3 210万吨/年原料油加氢处理装置使用情况

使用前,对原料油换热影响最大的高压换热器为E104 和E103。在3 月5 日至4 月4 日使用期间,E104 在阻垢剂更换后,换热效率下降趋势明显减缓,且在初期有小幅上涨,末期处于基本稳定状态。初期K-E104 为52.12,末期K-E104 为56.01,增长7.46%。E104 热端温差由53.52 ℃下降至52.42 ℃,下降1.1 ℃;冷端温差由38.16 ℃上升至40.39 ℃,上升2.23 ℃。从总体趋势看,阻聚剂更换后,E104 冷热端温差由明显上升转为平稳状态。

E103 在阻聚剂使用后,换热效率下降趋势明显减缓,且在初期有小幅上涨。初期K-E103 为81.66,末期K-E103 为86.78,增长6.37%。E103 热端温差由26.82 ℃下降至23.26 ℃,下降3.56 ℃;冷端温差由56.05 ℃下降至54.63 ℃,下降1.42 ℃。从总体趋势看,阻聚剂使用后,E103 冷热端温差由明显上升转为平稳状态。

从高压换热器E104、E103 的变化中可以确定,JM-2 高效复合阻聚剂能有效延缓和控制换热管束的结焦、堵塞情况,提高换热效率,减少热能损耗,从而降低能耗。

4.3 结合离心泵使用情况采取增设变频及切割叶轮等节能措施

建议裂柴加氢装置在投产后,根据装置内离心泵实际运行情况并结合生产需要,分析所需要的流量和压力,判断哪些离心泵可以采用切割叶轮技术[1]或增加电机变频器的方式降低电能消耗[2],由于装置尚未投产,此处暂不进行详细分析。

5 结语

两套装置间单耗差距最大的因素为电能消耗和燃料气消耗。在电能对比中,柴油加裂处理量大,充分体现出大规模效应,规模大,单耗低。而在燃料气对比中,关键在于柴油加裂中分馏的轻组分多,侧线抽出量大,使分馏炉燃料气消耗更大,增加了装置单耗。

由以上分析得到,可以通过增设新氢机无极调节系统、加注阻聚剂的方法,减少电能消耗和热量损失,这样既能降低装置能耗,又可以延长生产周期,将 “降本增效” 持续推进。