钢结构T 接焊缝缺陷检测技术探究及实践运用

2024-05-13张洁

张洁

(上海同济检测技术有限公司,上海 200441)

0 引言

相对于钢筋混凝土结构而言,钢结构具有自重轻、抗震性能好、施工效率高,跨江、跨河、城市快速路等大跨度结构工程中往往采用钢结构,在房建、水利、桥梁等领域均有普及,钢结构一般采用焊接、螺栓连接等方式进行制作安装,其中焊缝质量对结构承载力影响较大,不可小觑,受力焊缝节点需要着重检测。对于钢结构焊缝而言,目前在用的无损检测方法包括超声、射线、磁粉、渗透、目视等,行业内相关试验和研究成果较多,例如,赵新玉等[1]采用常规超声波水浸法检测薄型钢板焊接质量的若干分析,赵晓鑫等[2]分别采用相控阵检测技术和射线成像技术这两种不同的检测方法对焊接试板焊缝缺陷的识别,验证了相控阵检测技术的优越性,沈玉娣[3]现阶段常用的无损检测方法及未来的发展方向,俞丽等[4]通过磁粉、渗透方法将钢结构现场拼接焊缝表面质量与实验室样品检测结果进行比对,张阿南等[5]采用X 射线照相技术对焊缝内部缺陷的定量、定性判别,上述方法对焊缝缺陷均有一定的检测能力,但对于T 接焊缝,目前在用的还是常规超声、磁粉,对试验结果有疑问时可采用PAUT 相控阵超声进行验证。下面就常规超声波脉冲反射法、磁粉检测技术、PAUT(相控阵超声)检测技术的检测原理及实践运用作详细介绍。

1 T 接焊缝的无损检测技术

1.1 常规超声波脉冲反射法

(1)检测原理。不同介质有着不同的声阻抗,顾名思义,声阻抗是指声波阻抗或音阻,代表介质对声波传播的阻力,它是影响超声波传播的关键因素,它是介质固有的物理特性。每种介质都有自身的声阻抗,,它的取值为介质中声音密度与速度的乘积。当超声波从材料1(Z1)入射到材料2(Z2)时,在两种材料界面处会产生反射、折射、透射等现象。其中反射系数R 的大小由式(1)得出:

查阅相关资料,可以得出各材料的声阻抗数值如下:钢结构为46×106g/(cm2·s),尼龙为0.29×106g/(cm2·s),空气为0.00004×106g/(cm2·s),结合式(1)可以得出钢/空气界面声波反射系数R1 约为100%,即声波如果在钢/空气界面传播近乎全反射;钢/尼龙界面声波反射系数R2 约为97%,即声波如果在钢/尼龙界面传播约3%的能量反射回来。

(2)检测方式。采用常规超声法检测T 接焊缝时,由于缺陷的走向不确定,应选择不同检测面和多种角度的探头,T 接焊缝超声检测有多种不同检测方式,在实际工作中,可以根据项目实际情况选择其中的一种或者相互结合使用。①P 波直探头在翼缘板外侧沿焊缝中心线进行扫查,主要识别靠近翼缘板部位的未熔合。②S 波斜探头在翼缘板外侧沿焊接接头采用直射波法进行检测,主要判别焊接接头内部缺陷,翼缘板一侧的横波斜探头建议使用K1 探头。③S 波斜探头在腹板一侧采用直射波法进行检测,主要检测腹板侧未熔合以及焊接接头内部缺陷,T 接焊缝对缺陷进行等级评定时,以腹板的厚度为准。

(3)缺陷的定量与评定。缺陷X0位置以缺陷最高反射波为准,当焊缝内部有缺陷时,在时基线上该缺陷波的位置出现在工件底波的前面,结合深度、水平、当量等信息,将探头放在最高反射波的位置,测定回波幅度,采用评定线法测长,左右平移探头直至波幅降低至评定线,降低至首尾两侧评定线长度即为指示长度。

1.2 磁粉检测技术

该技术主要检测焊缝表面或者近表面缺陷,该方法是采用合适的介质,例如反差增强剂、磁悬液等,根据漏磁场的原理对铁磁性材料表面或者近表面的缺陷进行判别的一种检测技术,当焊缝表面有缺陷时,磁力线穿透焊缝不连续,通过施加磁悬液,有缺陷的部位就会形成漏磁场,周围的磁粉就会集中吸附在这些部位形成磁痕显示,从而判别缺陷的存在。

1.3 PAUT(相控阵超声)检测技术

该技术是通过控制发射声束倾角和电子延时,按既定的规则和顺序激发换能器晶片,通过能量转换发射超声波,每个晶片发射的超声波频率是相同的,在介质上的某点,当各列波波前同时到达时,便在该点形成波峰的叠加,达到能量的聚集,从而更有效的检查出介质的不连续性。相控阵检测可以进行线扫、扇扫和动态深度聚焦,从而实现了复杂结构件和盲区位置缺陷的检测,检测速度快,实时彩色成像,包括A、B、C、S 扫描,便于缺陷判断;相控阵检测可以通过建模,构建3D 图形,缺陷显示直观明了,总之,相控阵检测方式很灵活,可以实现其他常规检测技术所不能实现的功能,比如对复杂工件的检测、T 接焊缝的检测,对各种走向及不同位置的缺陷检测辨别能力强、检测分辨率高、不易漏检,检测结果受人为因素影响小,数据便于存储、管理、溯源,可以作为常规超声检测验证使用。

2 实践运用

2.1 工程案例1

以临港新城某地块钢结构项目为例,采用常规超声波脉冲反射法检测劲性柱工厂制作T 接焊缝,超声检测如图1 所示,内部缺陷之未熔合如图2 所示。

图1 超声检测

图2 未熔合

检测结果如下:共检测5 根劲性柱,累计焊缝长度18.6m(检测区域为焊缝及其两侧热影响区各10mm),该批构件焊接方式采用二氧化碳气保焊,焊缝坡口类型为单V,检测面及检测时机均满足现行规范要求,采用常规超声法,检测过程中共发现1 处超标缺欠,缺陷性质为未熔合,上述超标缺欠经返修后复检合格,此检测项最终检测结果合格。

缺陷产生原因分析、技术难点及解决方案:上述缺陷是由于劲性柱柱脚T 接焊缝两侧翼板空间受限,焊缝坡口角度小、焊道未清理干净等造成的,该类缺陷易漏检而且危害性大,技术难点是主要在于检测人员对工艺规程及结构构造的熟悉,要求检测人员对不同类型缺陷的波形判别有丰富的经验,从显示波形来看,缺陷波幅较低且大部分低于评定线,但是指示长度较长,这种情况也应记录,实践经验判断这种缺陷为未熔合的可能性较大,这时,我们应采用不同角度探头、增加检测面并结合焊接工艺综合判定。导致未熔合的原因有很多种,例如电焊工运条速率太快、焊接过程中焊条摆幅不规范、坡口角度太小、焊道杂物未清理干净、焊接前未按规范要求进行预热等,解决办法如下:焊接前做好技术交底,对电焊工进行焊接试板考试,遵守焊接工艺规程、焊接规范,选择合适的焊接电流、控制焊接速率、清理焊道氧化皮、控制好坡口角度等。

2.2 工程案例2

以某钢结构项目为例,该项目包括三栋钢结构单体,均为二层结构,框架为钢柱、钢梁结构,其中钢柱为圆管柱(设计直径×壁厚为400mm×16mm、300mm×16mm),经现场超声检测发现钢柱柱脚T 接焊缝熔深均为12mm 左右,这种情况可能是根部未焊透或者钢板原材壁厚不足,于是采用不同角度斜探头+直探头扫查,相同检测部位不同探头熔深变化情况如表1 所示,并采用钢板测厚仪对钢柱壁厚进行验证,检测结果显示钢柱壁厚均为12mm,与项目参建方反馈,如何保证结构安全是个技术难题,于是要求施工方对所有不符合设计要求的构件进行加固补强,并提出以下建议:①适当增大焊脚尺寸,并需要设计验算承载力。②在钢柱之间增加斜支撑,增强结构平面变形能力。③在钢柱内灌注混凝土并确保密实。经总包方与原设计沟通,在综合考虑结构刚度及使用荷载的前提下,出具设计变更,对所有角柱开槽并浇灌素混凝土,然后振捣密实,最后在开槽部位焊接密闭完成,确保结构整体稳定性。

表1 相同检测部位不同探头熔深变化情况

2.3 工程案例3

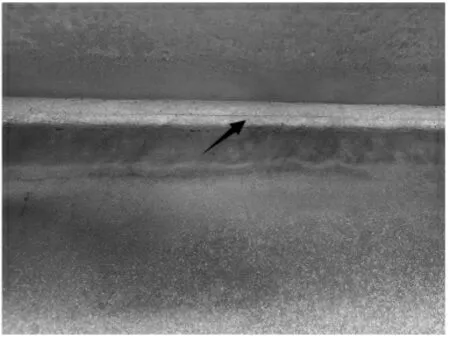

以浦东新区某项目为例,该项目主体框架采用钢结构形式,构件类型为钢柱、钢梁,在检测工厂焊缝时发现部分钢柱翼板与腹板T 接焊缝存在较长裂纹,经返修验证,该裂纹深度较浅,为表面缺陷。出现这种情况原因很多,如焊丝规格与钢板材质不匹配、焊接前未进行预热、焊接应力过大、焊接顺序不规范等。防范措施:选择与钢板材质相匹配的焊条,例如,Q355B 材质应使用E50 型焊条,采用多层多道焊,焊缝外观应饱满避免弧坑,焊接前用火烘烤预热等,T 接焊缝表面纵向裂纹如图3 所示。

图3 T 接焊缝表面纵向裂纹

2.4 试块缺陷验证

以编号为TJ-UT20 的T 接试块为例,用HSPA30-E型多功能相控阵超声仪进行检测,采用S 扫描方式,将试块实际缺陷起始位置X0、指示长度L 与仪器检测结果进行比对,经验证,两者几乎完全吻合,缺陷验证(测量缺陷位置和指示长度)如图4 所示,PAUT 相控阵超声成像如图5 所示。

图4 缺陷验证(测量缺陷位置和指示长度)

图5 PAUT 相控阵超声成像

图5显示:红色部分为缺陷区域,超声信号在接近20mm 焊缝根部位置反射强烈,从0 点起算,缺陷起始位置X0位于45mm 左右,缺陷类型为未焊透,属于危害性缺陷。

3 结语

实践证明,采用常规超声波脉冲反射法(直探头+斜探头)、磁粉检测技术可以分别检测T 接焊缝的内部缺陷和表面缺陷,必要时可运用PAUT(相控阵超声)检测技术对焊缝内部缺陷进行验证,避免缺陷漏检和误判,在项目实际开展过程中,要根据不同项目的工程特点、构件连接形式、焊缝等级、焊缝接头形式等,制定相匹配的检测方案,选择对应的检测方法,确保检测结果真实、准确、权威,为工程质量把控提供可靠的数据支撑,守住底线,当好工程质量的“守门员”。