浅谈磷石膏在湿陷性黄土路基中的应用

2024-05-13李成云

李成云

(中国铁建投资集团有限公司,广东珠海 519000)

0 引言

现如今,随着国民经济发展和农业对磷肥的需求的持续增长,我国磷肥工业发展迅速,磷肥产量排名世界第一,而磷石膏产量也飞速上升,随着高浓度磷复肥产量的增加,低品位磷矿用量的增大,磷石膏产生量将逐年增大。渭北平原黄土台塬地貌区,该地区为湿陷性黄土地质。路基填筑设计采用掺水泥进行改良;磷石膏作为一种新型改良路基掺合料,能有效改善湿陷性黄土路基压实度和CBR 值,澄韦项目拟推广用于湿陷性黄土路基填筑土改良。为进一步验证改良效果,采用掺“磷石膏+水泥”与掺“水泥”两种掺配方式进行对比验证试验,为磷石膏在路基改良填筑中的提供支撑依据,提高磷石膏的综合利用,在一定程度上缓解对于环境的污染。

1 工程概况

澄城至韦庄高速公路项目,属省级高速公路澄商线的重要组成部分,位于陕西省渭北平原黄土台塬地貌区,该地区为湿陷性黄土地质,湿陷性黄土主要由马兰黄土及顶部离石黄土构成,普遍分布于黄土坏地带,其成因为风积层,呈黄褐色、浅黄色,垂直节理发育,孔隙较大,湿陷土层厚度一般在10.0~25.4m,主线采用100km/h 四车道高速公路标准。

2 磷石膏来源、主要成分及工作机制

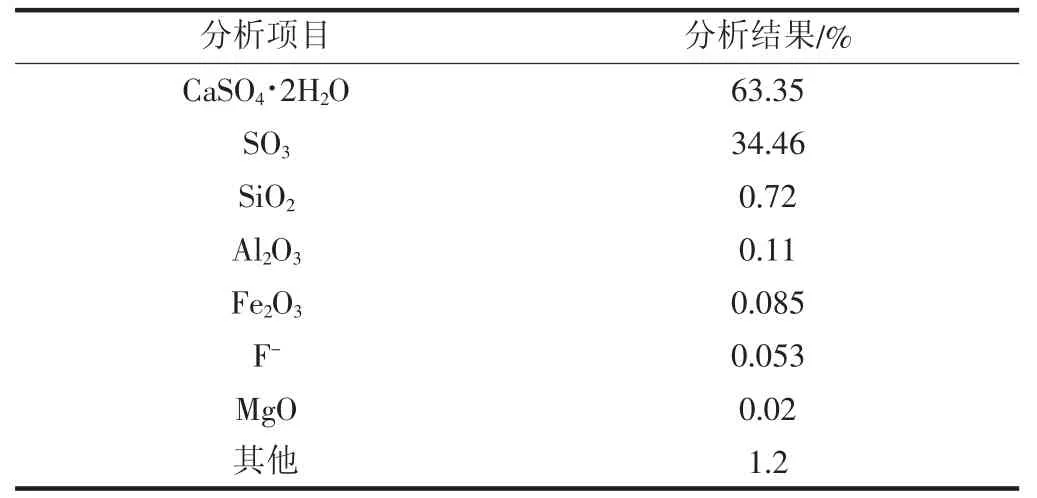

磷石膏是磷化工企业湿法生产磷酸的工业副产品。主要成分为二水硫酸钙,成分检验结果表1 所示。

表1 磷石膏成分化验分析结果

常态下属于惰性材料,采用技术处理激发其活性,可以作为一种外掺剂来处治黄土路基,工作机制与水泥、白灰处治湿陷性黄土机制相近。

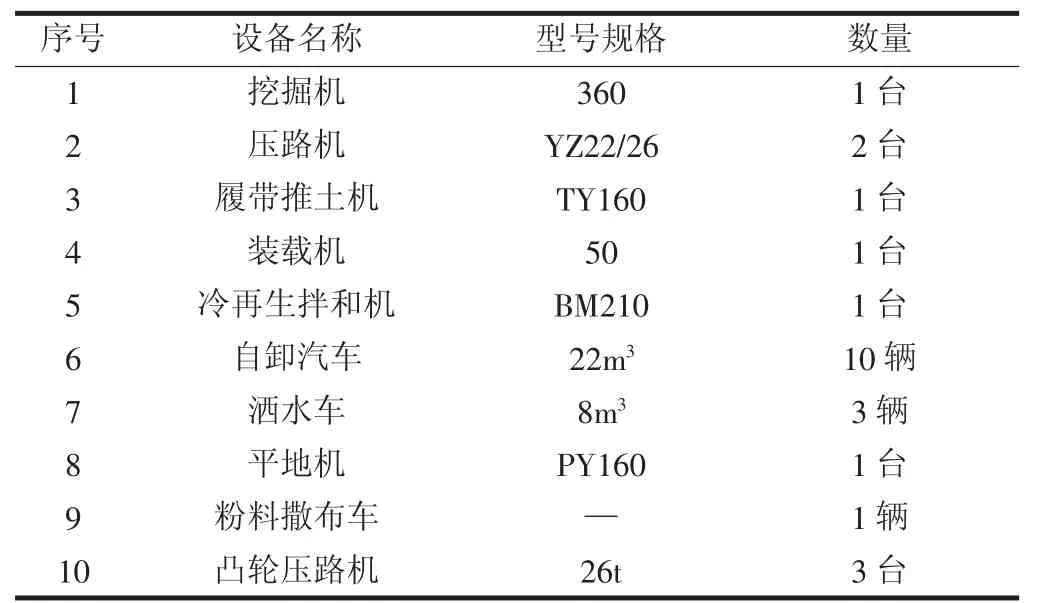

3 机型设备配置

为确定最佳施工机械组合,拟配置机械设备,如表2 所示,配置检测仪器,如表3 所示。

表2 填筑试验段施工主要机械配置

表3 试验段施工主要检测仪器配置

4 施工方法及工艺总结

4.1 施工方法

(1)在填筑施工前对路基的压实度、平整度、纵断高层、横坡等进行验收。测量放出中桩、边桩,每20m 一个桩位,用白灰洒出控制线。

(2)提高施工机械的施工效率,松铺素土的厚度选定25cm。

(3)采用粉料撒布车进行上灰作业,布灰顺序为先撒磷石膏、后撒水泥。

(4)拌和采用冷再生拌和机(自动补水)拌和,拌和机轮迹重叠宽度>30cm,拌和行走速度控制为1.5m/10s。在拌和完成后及时通知试验室测定水泥剂量。

(5)水泥剂量抽检合格后,整平前进行含水量试验。

(6)碾压顺序:先光轮轻压静压1 遍→再凸轮重压、振压8 遍→光轮振压1 遍→静压1 遍收光整平完成后,检测压实度。

4.2 工艺总结

(1)松铺厚度。根据现有机械组合配置,路基3%水泥土填筑时素土松铺厚度为25cm 可保证压实质量及充分发挥机械施工效率。

(2)松铺系数。经试验验证,松铺厚度为25cm 时,压实度达到要求时压实厚度为20cm,松铺系数为1.28。

(3)最佳机械组合方式。根据现场实际测算,挖掘机、装载机挖装时间、自卸车运土时间、推土机的平地机摊平整平时间及压路机的碾压速度,可以得出:①土方路基填筑机械组合应以压路机的碾压速度和碾压遍数为组合起点,结合挖掘机、装载机的挖装工效进行机械组合。②以5 台压路机为例,配备一台挖掘机、一台推土机、一台平地机,运输车辆可根椐运距、施工便道和工作面等实际情况进行配置,一个台班(10h)可完成填土1000m3(不含其他因素)左右。

(4)根据试验结果和现场实践路基填筑分析得出,路基改良土填筑划分以200m(100m 磷石膏改良路段,100m 水泥改良路段)作业较为适宜。

(5)碾压遍数。压实时,使用压路机先静压一遍,再使用凸轮强振8 遍,使用光轮压路机弱振一遍,最后使用光轮压路机静压一遍进行收面[1]。

(6)磷石膏添加剂的选择和投加量确定。磷石膏添加剂的选择包括原料选择和性能指标评定两个方面。在原料选择方面,磷石膏的产地和品种需要考虑。磷石膏的主要产地有湖北、广西、甘肃等地,在选择原料时应考虑离湿陷性黄土路基施工现场的距离和运输成本。磷石膏的品种多种多样,常见的有天然石膏、工业磷石膏等。磷石膏的包裹率、胶凝时间和强度发展特性是关键参数。磷石膏的包裹率直接影响其与黄土的结合程度,通常应选择包裹率高的磷石膏,以提高工程材料的性能。胶凝时间则关系到混合料在施工现场的工作性,一般应选择胶凝时间适中的磷石膏,以便在施工过程中获得较好的施工性能。强度发展特性是评价磷石膏性能的关键指标之一,在试验确定方面,可通过室内试验和现场试验相结合的方式,通过配比试验和强度试验,确定最佳的磷石膏投加量[2]。通过室内试验和现场试验,确定了在湿陷性黄土路基中磷石膏的最佳投加量为10%~15%。在实际应用方面,结合工程实际情况和成本考虑,综合确定最终的磷石膏投加量为12%。

(7)磷石膏与黄土的混合比例和工艺控制。混合比例的确定是磷石膏在湿陷性黄土路基工程中应用的关键环节。通过混合比例的确定,可以合理调配磷石膏和黄土的配比,以充分发挥磷石膏的改良效果,提高路基的抗水稳定性和抗冻融性能。根据工程情况,磷石膏与湿陷性黄土的混合比例通常为5%~20%。经过试验和实际应用,确定了磷石膏与黄土的最佳混合比例为10%,即在黄土中掺入10%的磷石膏。这一混合比例的确定是通过室内试验和现场试验相结合的方式得出的,在保证工程质量的前提下,也能有效控制成本。在原料搅拌环节,需要保证磷石膏和黄土的均匀混合,确保混合料的稳定性和均匀性。在摊铺和压实环节,需要控制摊铺和压实的厚度和速度,以保证混合料的均匀性和密实性。在养护环节,需要根据磷石膏和黄土的混合比例和工程环境,制定合理的养护方案,保证混合料的水分充分和均匀分布,促进磷石膏的改良效果发挥到最大程度[3]。

5 水泥+磷石膏改良土与水泥改良土对比试验

试验选在K26+950—K27+150 上路提(设计3%水泥改良土,压实度要求94%)进行。为了有效采集对比数据,试验选200m(相邻100m 水泥改良+100m 水泥磷石膏)试验段进行对比试验,水泥改良参量3%(设计质量百分数)与水泥+磷石膏改良(1.5%水泥+1.5%磷石膏)(质量百分数)参比进行参配试验。

5.1 击实试验

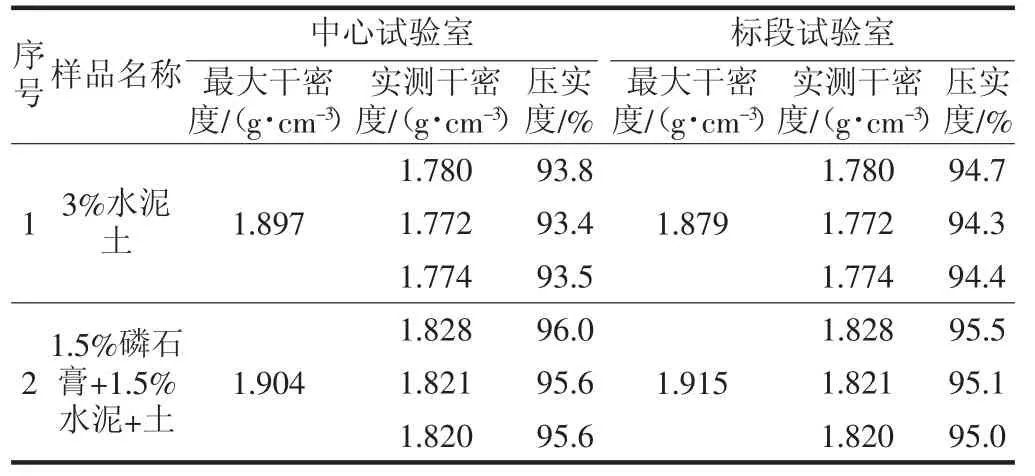

中心试验室和标段试验室分别对同一土场的不同部位取样并进行标准击实试验,测最大干密度和最佳含水量,结果如表4 所示。

表4 改良土击实试验对标

5.2 现场填筑试验

在线路K26+950—K27+150 试验段上路堤进行改良土路基填筑对比试验。为验证土源技术指标的稳定性和准确性,中心试验室和标段试验室分别对土样进行对比击实试验(现拌),进行压实度换算,结果如表5 所示。

表5 K26+950—K27+150 试验段压实度对比

5.3 CBR 值

试验室对改良土按照两种掺配方式分别进行CBR值(%)试验,结果如表6 所示。

表6 改良土CBR 值对比试验结果

6 试验及工艺分析

(1)掺磷石膏+水泥与掺水泥相比,压实度指标得到改善,增长变化在0.70%~2.17%(平均值)。

(2)磷石膏改良土较水泥改良土的需水量增加1.50%~2.73%(平均值)。

(3)通过对两种不同的掺和料的改良土进行CBR值(%)进行试验,都满足设计及规范要求。

(4)资源配置。双组分改良土(掺水泥+磷石膏)施工需要增配一套粉料撒布车,须采用冷再生拌和设备进行拌和施工,增配一辆水车供水。

7 推广应用的意义

磷石膏是一种常见的工业废料,在交通工程中广泛应用于湿陷性黄土路基的改良中。磷石膏的推广应用在技术指标满足设计及规范要求以及有利于节能环保方面具有重要意义,并且磷石膏与水泥混合改良土有助于湿陷性黄土路基的压实度改善[4]。首先,磷石膏在湿陷性黄土路基中的应用可以满足设计及规范要求。湿陷性黄土路基具有土壤可塑性较差、季节性液化等问题,容易引发路面沉降和破坏。而磷石膏的应用可以通过加强土体的黏聚力和抗剪强度,提高路基的稳定性和承载力。磷石膏还能改善黄土路基的工作性能,减少路基的塑性变形和液化等问题,使路基满足设计和规范要求,提高路面的使用寿命。其次,磷石膏的应用有利于节能环保。磷石膏作为工业废料,通过在湿陷性黄土路基中的利用可以实现资源的循环利用。与传统的填埋处理相比,将磷石膏应用于路基改良中可以有效减少废料的堆存和占地面积。磷石膏与水泥混合改良土还能减少水泥的使用量,降低生产过程中的能耗,实现节能减排的效果。这种节能环保的应用方式能够有效降低对环境的负面影响,符合可持续发展的理念。最后,将磷石膏与水泥混合改良土应用于湿陷性黄土路基可以改善路基的压实度。磷石膏与水泥的混合能够显著提高土壤的固结性能,增加土体的密度,进而提高路基的抗沉降能力和承载能力。这种改良方式不仅可以提高路基的整体稳定性,减少差异沉降,还能提高路面的平整度和行车舒适度,延长路面的使用寿命。综上所述,磷石膏在湿陷性黄土路基中的应用具有重要意义。其推广应用在技术指标满足设计及规范要求方面能够提高路基的稳定性和承载力,有利于节能环保方面能够实现资源的循环利用和减少能耗,而磷石膏与水泥混合改良土的应用能够改善路基的压实度和延长路面的使用寿命。推广磷石膏在湿陷性黄土路基中的应用对于改善交通工程质量、保护环境和节约资源具有重要意义[5]。

8 结语

磷石膏在湿陷性黄土路基中的应用将为交通基础设施建设提供新的途径和可能性。随着对技术的深入理解和不断完善,相信磷石膏将成为改善湿陷性黄土路基工程质量和性能的重要材料,为我国交通建设质量提升和工程成本降低发挥积极作用。希望未来能够有更多的研究和实践共同推动磷石膏在湿陷性黄土路基中的应用迈向更加成熟和广泛的阶段。