常减压装置电脱盐运行异常及对策分析

2024-05-13崔博洋CUIBoyang陈有为CHENYouwei

崔博洋 CUI Bo-yang;陈有为 CHEN You-wei

(中海石油宁波大榭石化有限公司,宁波 315812)

1 概述

某炼厂75 万吨/年沥青装置,其长时间持续加工高含盐番禺原油,期间一级电脱盐罐运行不稳定,运行电流超额定电流,电脱盐系统近期运行异常,为避免损坏设备,工艺操作中通过停止使用一级电脱盐罐变压器,改为电脱盐系统维持二级罐单罐运行。为尽快恢复一级电脱盐罐正常运行,工艺专业采用退油、蒸罐等方法进行调整操作,但电脱盐罐电流高这一情况并未得到缓解,一级电脱盐罐变压器仍然无法正常送电。初步判断一级电脱盐罐内存有较厚较多的顽固乳化油,在正常运行情况下乳化油难以退出。为确保一级电脱盐罐变压器尽快投用,最终决定对一级电脱盐罐进行检修,并通过检修解决了一级电脱盐罐运行异常问题。工况异常的主要原因为原油性质不佳,脱前含盐较高。同时,为保证后续电脱盐的平稳运行,对75 万吨/年沥青装置加工劣质原油提出建议操作要点[1]。

2 75 万吨/年沥青装置主要加工原油性质及参数

2.1 主要加工原油性质分析

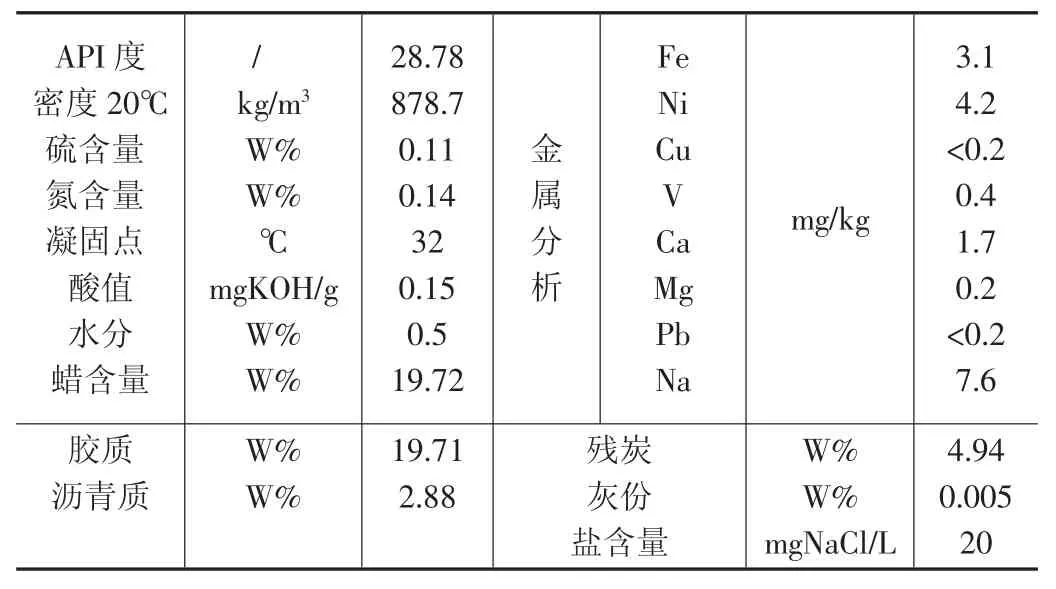

由表1 可知,西江原油样品20℃密度为0.8787g/cm3;原油凝点32℃,原油蜡含量为19.71%;闭口闪点41℃,残炭4.94%,灰分0.005%;从非金属元素分析来看,原油的氢碳摩尔比为1.84,硫含量0.11%,氮含量0.14%;该原油的金属元素含量较低,Ni/V>1;原油沥青质含量为2.88%,胶质含量为19.71%;原油的水含量0.50%,盐含量20.0mgNaCl/kg,需脱盐后再进入装置加工。根据关键馏分密度、原油硫含量及酸值分类,西江原油样品属于低硫低酸中间-石蜡基原油。

表1 西江原油性质

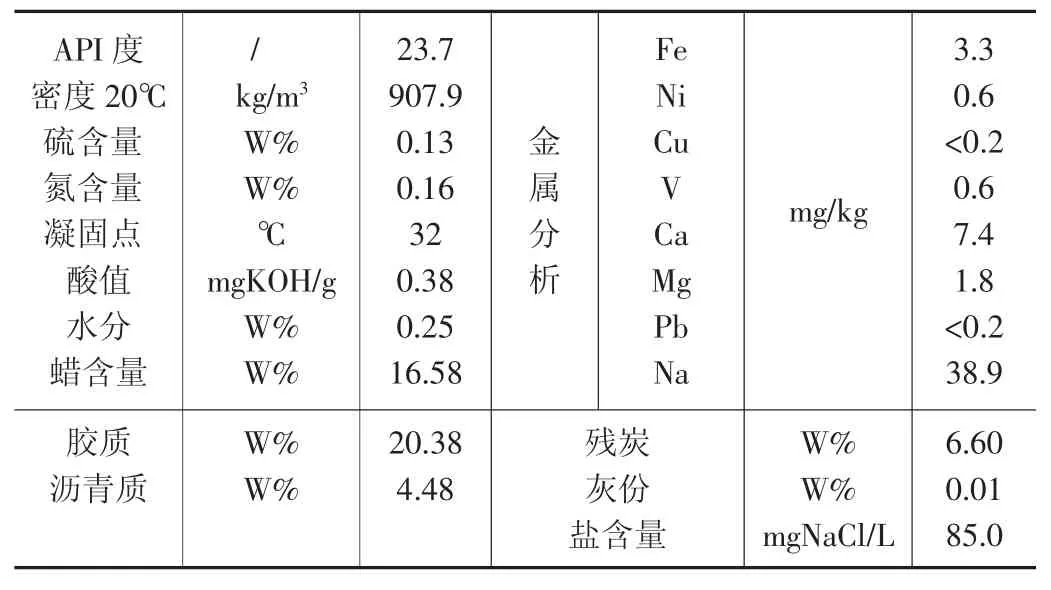

由表2 可知,番禺原油样品20℃密度为0.9079g/cm3;原油凝点为32℃,原油蜡含量为16.58%;闭口闪点为69℃,残炭6.60%,灰分0.010%;从非金属元素分析来看,原油的氢碳摩尔比为1.80,硫含量0.13%,氮含量0.16%;从金属元素分析来看,该原油样品中除钠外其余金属含量较低,Ni/V>1;原油沥青质含量为4.48%,胶质含量为20.38%;原油的水含量0.250%,机械杂质<0.01%,盐含量为85.0mgNaCl/kg,原油酸值为0.38mgKOH/g,加工前需要脱盐。根据关键馏分密度、原油硫含量及酸值分类,该番禺原油样品属于低酸低硫中间基原油。

表2 番禺原油性质

由表3 可知,南堡原油样品20℃密度为0.9577g/cm3;原油凝点为11℃,原油蜡含量为4.31%;闭口闪点较高为108℃,残炭7.80%,灰分0.01%;从非金属元素分析来看,原油的氢碳摩尔比为1.72,硫含量0.33%,氮含量0.45%;从金属元素分析来看,该原油样品中金属含量较低,Ni/V>1;原油沥青质含量为3.00%,胶质含量为29.48%;原油的水含量0.250%,机械杂质<0.01%,盐含量为21.7mgNaCl/L,原油酸值为2.56mgKOH/g,加工前需要脱盐并注意加工过程中的设备腐蚀问题。根据关键馏分密度、原油硫含量及酸值分类,该南堡原油样品属于高酸低硫环烷基原油。

表3 南堡原油性质

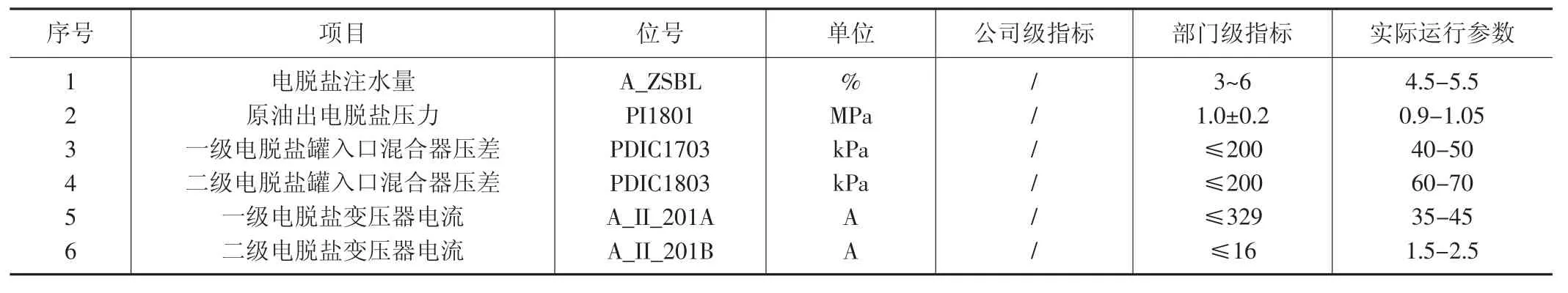

2.2 75 万吨/年沥青装置电脱盐系统主要工艺参数控制指标

通过查询设计文件,75 万吨/年沥青装置按照原油加工规模150 万吨/年设计,工艺操作温度125-145℃,建议的注水量为原油流量的3%-6%,水源为塔顶污水、工业水(新鲜水、蒸汽冷凝水),注水pH=6-9。注水流程采用循环注水方案,即新鲜的工艺水和塔顶污水注入二级电脱盐的入口,二级电脱盐的排水经泵升压后注到一级脱盐器混合阀前,相应工艺参数控制指标、部分质量控制指标如表4、表5 所示。

表4 电脱盐系统主要工艺参数控制指标

表5 电脱盐系统部分质量控制指标

3 75 万吨/年沥青装置一级电脱盐异常工况、原因分析及确认

3.1 一级电脱盐异常工况

如图1、图2、图3 所示,电脱盐罐电流居高不下,最高值达329A、电脱盐罐界位波动较大、电脱盐切水质量异常,即使通过降低油水量、开大切水量、降低一级电脱盐界位等措施,一级电流仍未下降,异常工况未得到有效解决。

图1 一级电脱盐电流异常图

图2 一级电脱盐界位异常

图3 电脱盐切水图片

3.2 异常工况原因分析、确认

3.2.1加工原油性质分析

异常工况出现前75 万吨/年沥青装置主要加工三种原油,分别是西江原油、番禺原油、南堡原油,化验数据如图4、图5、图6、表6 所示。

图4 西江原油进厂性质分析数据图

图5 番禺原油进厂性质分析数据

图6 南堡原油进厂性质分析数据

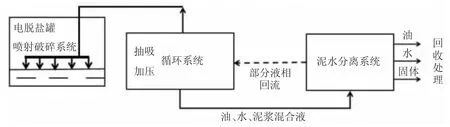

图7 电脱盐罐机械清洗流程示意图

表6 三种原油盐含量均值和含水均值

通过对三种原油性质的分析可得,番禺原油的盐含量均值较高,最高值可达到77.8mg/L,远远超过75 万吨/年沥青装置盐含量的设计值22mg/L。

3.2.2异常工况原因分析及处置建议

通过对加工原油的化验分析数据,75 万吨/年沥青装置进厂原油质量整体符合装置原油质量指标控制要求,但番禺原油含盐量远超设计值,通过数据可以看出,在三种原油含水量符合部门控制指标的情况下,番禺原油的含盐量偏高远超于常规数据,原油性质的优劣对装置平稳、长周期运行起决定性的作用[2]。

造成原油性质差的原因主要有:

①上游提供原油性质本身问题,油在开采过程未经过沉降,油田中携带泥沙较多;②原油在原油罐内沉降时间不够,受条件影响,原料罐储存空间较少,每批次原油得不到充足的沉降时间,导致电脱盐罐运行工况不佳;

针对造成原油性质差,建议处置方法如下:

①上游原油开采过程中,提高原油质量,在原油进储罐流程中添加药剂,根据不同原油添加不同破乳剂,可以是油溶性破乳剂也可以是水溶性破乳剂,控制一定量的注入量,同时分析化验数据,力争提高原油性质;②提高储运罐区原油沉降时间,适当增加原油储罐,增加原油储存时间;加强原油切水,制定切水计划,争取原油含水在控制指标之内;③原油在供装置前进行原油性质分析,在原油罐区适当添加破乳剂,以提高原油供装置质量;④建议原油罐清罐,条件允许的前提下一个周期内原油清罐达到2 至3 次。

针对原油性质差电流升高时,电脱盐罐操作大致如下:①一级电脱盐罐界位控制在工艺卡片下限即33%(一级电脱盐界位工艺卡片在30%到55%)。②原油进一级电脱盐罐温度控制在120℃到125℃,以便电脱盐罐更好的破乳运行。③电脱盐切水透明的前提下二级电脱盐界位可低控(符合工艺卡片)。④一级电脱盐罐电流异常升高或者运行期间电流不稳定时,一级电脱盐罐建议进行静置处置,以保护电场及电级棒。⑤一级电脱盐罐混合强度控制在120kPa 左右,二级电脱盐罐混合强度在165kPa 左右,保证足够的混合破乳。⑥电脱盐罐压力控制在0.8-0.9MPa之间。⑦在电脱盐罐运行工况良好的前提下,电脱盐注水比例控制在3.5%左右。⑧在保证化工三剂成本的前提下,破乳剂注入量控制在10ppm 提至12ppm,确保电脱盐罐的运行情况,根据实际情况可适当增加。⑨内操人员对电脱盐罐进行调整时,幅度要小,避免大幅度调整引起电脱电流不稳定。⑩外操加强关注电脱盐切水外观水质,出现异常情况第一时间进行调整反馈。

综上所述,可排查一级电脱盐罐运行异常的原因并非是工艺操作所造成。

经过以上调整,摸索,电脱盐罐的运行工况未得到有效改善,而长时间脱前原油盐含量高,对电脱盐罐运行极其不利,电脱盐罐长时间加工劣质原油,导致电脱盐罐运行工况逐步下降,造成一级电脱盐罐电极棒有油泥、杂质,造成变压器运行工况逐渐下降甚至无法投用。

3.2.3异常工况原因确认

经过对电脱盐罐的退乳化油以及蒸洗罐操作并未对电脱盐运行效果产生积极作用,在进行沟通协商后决定对该罐进行清泥检查。

将一级电脱盐罐及管线按要求完成清洗。将电脱盐罐人孔开启后发现电极板表面油泥情况严重,油泥液位在2/3 人孔高度,距离电脱盐电极板高度约0.49m。

经设备检查,确定造成当前电脱盐现状的原因:

直接原因:电脱盐设备出现超电流,与罐底泥沙较多有直接关系。根据人孔打开情况,泥沙距离电极板高度仅为0.49m,在原油进入电脱盐后,对罐底泥沙进行搅动,原油受到污染,变压器上有污染杂质,造成电脱盐超电流。本质原因:脱前原油淤泥等杂质含量多。本次一级电脱盐运行1.5 年清罐清除油泥共计12t,对比一级电脱盐2019 年2 月至2021 年3 月两年运行周期清除油泥仅为6t。

电脱盐罐清理前后如图8、图9 所示,检修过程清除油泥如图10 所示。

图8 电脱盐罐电极板清洗前

图9 电脱盐罐电极板清洗后

图10 检修过程清除油泥

4 75 万吨/年沥青装置一级电脱盐异常工况解决

一级电脱盐设备在清罐前多次送电投用,电脱盐经常出现电流大幅度波动,出现超额定电流现象,多次高电流冲击造成电击棒击穿,在清罐检修结束后对电击棒进行更新,通过对更换完电击棒电脱盐空载实验5 分钟,测试电阻电流正常,可正常使用确保后续在加工劣质原油时的可靠性。

油泥清除、更换电极棒完成后,电脱盐罐恢复正常投用,根据图11 电流趋势以及图12 切水情况可以看出电脱盐罐电流稳定一直在65A 上下浮动,切水正常无明显带油,表明电脱盐罐平稳运行,状态良好。

图11 更换后的电击棒

图12 电极棒更换后进行空载试验

5 总结

75 万吨/年沥青装置电脱盐运行异常的主要原因是供75 万吨/年沥青原油性质不佳,脱前含盐较高造成的。针对加工劣质原料可采用以下几点操作要点:

①加强电脱盐日常操作稳定界位,稳定注水量,内操在操作过程中要微调,进行小幅度调整。

②建议加工高盐原油采用掺炼并且严格控制掺炼量。

③建议在原油罐加注破乳剂,以增加混合时间达到破乳效果。

④当出现一级电脱盐罐运行工况不佳时,建议一级注水改为新鲜水。

⑤保证反冲洗频率,由5 天一次改为2 天一次;同时增加反冲洗时间,由原来的20min 改为30min 或直至冲洗切水干净为止。

⑥建议对原油罐进行清罐,减少罐底油泥沉降。

⑦内操人员对化验分析结果加大关注,对异常数据及时调整、及时反馈。

⑧建议定期退乳化油,确保电脱盐罐保持良好的运行工况。

⑨在日常操作过程出现电脱盐电流升高,可适当提高切水量,降低注水量,以降低电脱盐界位,但要确保电脱盐切水不带油。