综掘工作面粉尘运移沉降规律及三压带分段注水降尘技术

2024-05-13陈豹

陈豹

(晋能控股集团 永定庄煤业有限公司,山西 大同 037003)

永定庄煤业为高瓦斯突出矿井,以Ⅱ1084 风巷掘进工作面为试验工作面。该采区10 煤层煤尘有爆炸性,工作面为排除瓦斯供风量大,风量均需超过700 m3/min,通风方式为压入式。工作面在掘进施工过程中会产生大量粉尘污染,总粉尘浓度超过1 000 mg/m3。在突出煤层中,抽压式混合通风降尘效果不理想。除此之外,在注水可注性、煤尘浸润性等方面缺少相关的基础理论研究,对煤尘基本特性认识不足,致使煤层注水效果不佳[1-2]。

1 地质概况

Ⅱ1084 风巷横截面呈斜梯形状,净宽度和净高度分别为4 600 mm 和3 000 mm。煤层构造简单,其倾斜角度为10°。在煤层直接顶和老顶中,多分布中粒砂岩和泥岩,在直接底和老底中,多分布粉砂岩和泥岩。将一排尺寸为φ17.8 mm×6 300 mm 的锚索加装在两排锚杆之间,作用是补强支护,各锚索之间的排距统一设定为2 400 mm×1 600 mm。

2 粉尘运移沉降规律

2.1 模型建立

Ⅱ1084 风巷断面呈直墙斜梯形,设计计算域为50 m。现场采用压入式局部通风机,建模时设定风筒出风口与迎头距离为5 m,风筒直径为800 mm,悬挂高度为2.2 m。根据巷道及巷道内设备实际尺寸,建立几何模型如图1 所示。

图1 数值模拟几何模型Fig.1 Numerical simulation geometric model

2.2 数值模拟结果分析

采用欧拉- 拉格朗日法[3]模拟永定庄煤业Ⅱ1084 风巷掘进工作面在生产过程中的粉尘沉降运移规律,为确保数值模拟结果的准确性,将求解器的迭代步数设置为450 步。通过计算,各残差曲线均小于10-3。

当风流被局部通风机压入进风筒后,风流最终从风筒末端向掘进工作面射出,由于风筒紧贴巷道壁面,因此风流从风筒流出后,在有限空间内形成附着射流,垂直于射流运动方向的截面随射程的增大而增大。最终,大部分风流流向回风流一侧,并沿着掘进机和巷道壁面流入后风流,而一小部分风流在工作面和后部风流的推压作用下流向巷道顶板,该部分风流大多沿巷道顶部移动到工作面后部,并穿过掘进机机身汇入后部风流。当射流区的风流在工作面阻挡作用下流向回流区时,由于射流区卷吸作用,会在射流区和回流区之间、位于掘进机机身前部形成明显涡流,这样,整个掘进工作面将形成三个流场区域,即射流区、涡流区、回流区。

当风流受掘进工作面阻挡后产生反向回流,回流到综掘机处时,一部分风流在综掘机阻挡作用下,沿综掘机与回流区巷道壁面的空隙和巷道顶板继续进行回流运动;另一部分风流会改变运动方向,沿综掘机机身前部向射流区运动,该部分风流会在综掘机机身和掘进面之间形成较大的涡流区。从综掘机机身左右两侧和机身上部流出的风流,由于穿过综掘机机身的绕流运动,会在机身后方4 m内形成一个较小的涡流区。

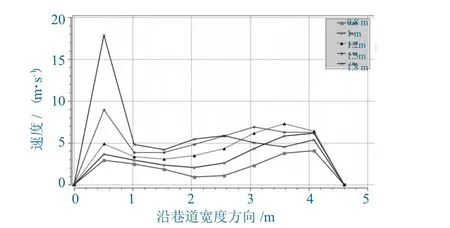

在掘进机机身至工作面涡流区内,距离掘进工作面1.5 m 处,选取平行于掘进面的平面,得到分别距离底板0.8、1、1.2、1.5 和1.8 m 的速度分布规律,如图2 所示。可以看出,涡流区内的流场速度较为复杂,在不同高度范围内,流场速度均是随高度的增加而不断增加,同一高度内流场速度是两边大、中间小,即在进风侧巷道的近壁面处流场速度达到最大值,随后沿巷道宽度流场速度逐渐降低,在降低到最低速度后又逐渐升高,在回风侧巷道的近壁面处达到另一高值。随着巷道内风流不断流动,流场速度会逐渐趋于平稳,在距掘进工作面30 m 时,风速逐渐达到稳定值0.97 m/s。

图2 距工作面1.5 m 巷道断面上不同高度的速度分布Fig.2 Velocity distribution at different heights on the section of 1.5 m roadway from the working face

从模拟结果可以看出,Ⅱ1084 风巷内粉尘浓度在综掘面处较大,风筒出口距迎头距离小于5 m,在距离掘进工作面3 m 范围内形成涡流区,造成粉尘集聚,粉尘沉降与扩散效果较差,粉尘浓度达1 000 mg/m3以上。

3 工作面防尘降尘技术

3.1 “三压带”分段注水技术

3.1.1 系统组成

掘进面巷道开挖后,随着掘进面不断向前推进,在煤体前方形成卸压带、集中应力带、原始应力带的“三压带”。分段式注水系统采用可回收式FKSS-50/12 型两段式注水封孔器进行封孔注水,封孔器额定压力设定为12 MPa[4]。它属于两级逐级封孔注水的封孔器,一方面能够增加煤体注水区域的水分含量,另一方面又可以减少工作中产生的粉尘量。

该试验系统组成部分有高压泵站、分段注水的封孔器、掘进机喷洒降尘装置、压力表、流量表、高压管线等,分别设定高压泵站水箱容积、额定流量、额定压力的参数为1 m3、80 L/min、25 MPa。

3.1.2 分段注水试验参数(1) 试验孔布置。

永定庄煤业Ⅱ1084 风巷的工作面呈斜梯状,净宽度和净高度分别为4.6 m 和3 m,净横截面积为13.8 m2,煤层的倾角是10°,在进行注水实验的时候,采用φ42 mm 的钻头在工作面的正中央打一个钻孔,深度为6 m,每钻进1 m 取一次钻屑进行密封存放,其中钻屑量不低于100 g。

(2) 注水压力、注水时间和注水量。

在煤层注水试验中,我们设定注水压力分别为6、8、10、12 MPa,同时记录观察注水压力的变换和煤壁是否出水情况。首先进行第一段注水,通过观察注水压力以及煤壁出水情况,当煤壁出现挂汗或注水压力明显下降时,停止第一段注水,或在注水量不再增加时,切换到第二段注水,当煤壁再次出水或注水压力明显下降时,停止第二段注水,或者在注水量不再增加时,结束第二段注水。注水压力、注水时间和注水量测试数据见表1。

表1 注水压力、注水时间和注水量测试结果Table 1 Water injection pressure,water injection time and water injection test results table

从注水试验中可以看出,在压力设定为10 MPa 时,效果最为理想。

(3) 水分增量的考察。

在分别距离注水试验孔0.5 m、1.0 m、1.5 m的位置处进行试验,深度设定为6 m,工作面每钻进1 m 取一次钻屑进行密封存放,其中钻屑量不低于100 g。按照GBT/211-2007 《煤中全水分的测定方法》的要求,对钻屑煤样品进行检测和分析,并与原来的煤样含水量进行比较,得出水分增量测试分析计算结果见表2。

表2 水分增量测试分析计算结果Table 2 Moisture increment test analysis and calculation results

表3 Ⅱ1084 风巷掘进工作面煤层高压喷雾降尘效果测试结果Table 3 II1084 test results of high pressure spray dust reduction effect of coal seam in heading face of ventilation roadway

结果表明,距离注水试验孔1.5 m 的区域内,煤的平均含水量增长大于1.5%,因此确定注水的有效湿润半径为1.5 m。

(4) 分段注水工艺参数的确定

基于试验结果,分别设定注水压力10 MPa、钻孔深度6 m、钻头直径42 mm。以注水有效湿润半径为1.5 m 为依据,将2 个注水钻孔布置在工作面迎头处以确保湿润效果覆盖整个断面,如图3所示。

图3 注水孔布置Fig.3 Water injection hole layout

3.2 高压外喷雾技术

试验中,以G 形高压雾化喷头为主要工具,压力为8 ~10 MPa、喷雾雾粒直径为75 ~56μm、直径为0.8 mm。安装10 个喷头,其中6 个分布在顶端,2 个分布在两端。顶端的喷嘴间隔为100 mm,在两端喷雾中,上部1 个喷嘴与顶部间隔100 mm,下部2 个喷嘴间隔150 mm。当喷雾压力为8 MPa 时,总耗水量为32 L/min,对煤层及顶底基本无影响。高压外喷雾降尘系统主要包括高压喷雾泵站、高压精密水质滤清器、高压管线以及高压喷雾降尘器等部分,同时,将泵站固定安装于掘进巷道硐室中,由高压管线将高压水送至掘进机高压喷雾降尘设备和煤层注水口封闭装置中。

4 效果分析

4.1 分段注水降尘效果分析

测试除尘效果时,测试点位于距离工作面15 m 的回风口。测尘方法采用滤膜质量法,采样流量设定为20 L/min,从而计算出空气中总粉尘的浓度和降尘效率。

通过测试可以看出,分段注水前,回风侧距工作面15 m 处的总粉尘量为467.5 mg/m3,分段注水后的总粉尘量降低至179.1 mg/m3,总粉尘量有所下降,总粉尘降尘效率可达到61.8%。同时,注水前的呼吸性粉尘含量为37.6 mg/m3,注水后的呼吸性粉尘含量为13.7 mg/m3,降尘效率可达67%,呼吸性粉尘降尘效率为63.4%。数据说明通过煤层注水可以降低粉尘浓度,基本达到了良好的注水效果和降尘效果。

4.2 高压喷雾降尘效果分析

采用掘进机的高压喷雾降尘方法,在煤层注水前及注水后,分别对回风测15 m 范围内的粉尘进行了浓度测定。测尘时流量设定在20 L/min,采用的是滤膜质量法,在采样完成后,利用公式分别计算出空气中总粉尘的浓度和降尘效率。

由测试结果可知,在仅采用喷雾降尘措施的情况下,工作面回风侧15 m 处的总粉尘和呼吸性粉尘浓度分别为126.6 mg/m3和14.2 mg/m3,总粉尘和呼吸性粉尘的降尘效率分别为72.8%和62.4%。将煤层分段注水和高压喷雾综合应用于工作面后,工作面回风侧15 m 处的总粉尘和呼吸性粉尘浓度分别降低到43.2mg/m3和8.2mg/m3,总粉尘和呼吸性粉尘的降尘效率分别提高到了90.7%和77.9%。

5 结 论

(1) 基于欧拉- 拉格朗日法建立数学模型,根据Ⅱ1084 风巷掘进工作面的实际情况,得出Ⅱ1084 风巷内粉尘浓度在综掘面处较大,风筒出口距迎头距离小于5 m,在距离掘进工作面3 m 范围内形成涡流区,造成粉尘集聚,粉尘沉降与扩散效果较差,粉尘浓度达1 000 mg/m3以上。

(2) 实际应用中,将煤层分段注水和高压喷雾综合应用于工作面后,工作面回风侧15 m 处的总粉尘和呼吸性粉尘浓度分别降低到43.2 mg/m3和8.2 mg/m3,总粉尘和呼吸性粉尘的降尘效率分别提高到了90.7%和77.9%。