工程管理中BIM 虚拟施工技术的应用分析

2024-05-12王宇翔

王宇翔

(贵阳南明城市运营发展有限责任公司)

BIM 技术能够用于工程结构建模、施工过程模拟、结构力学分析,在工程管理中,可依靠该技术的虚拟化特点,对设计方案进行数值分析,从而预估潜在的设计缺陷和安全风险。深基坑工程对支护体系的可靠性提出了较高的要求,故利用BIM 技术对深基坑的支护方案开展模拟。

1.工程概况

1.1 基坑深度及地质条件

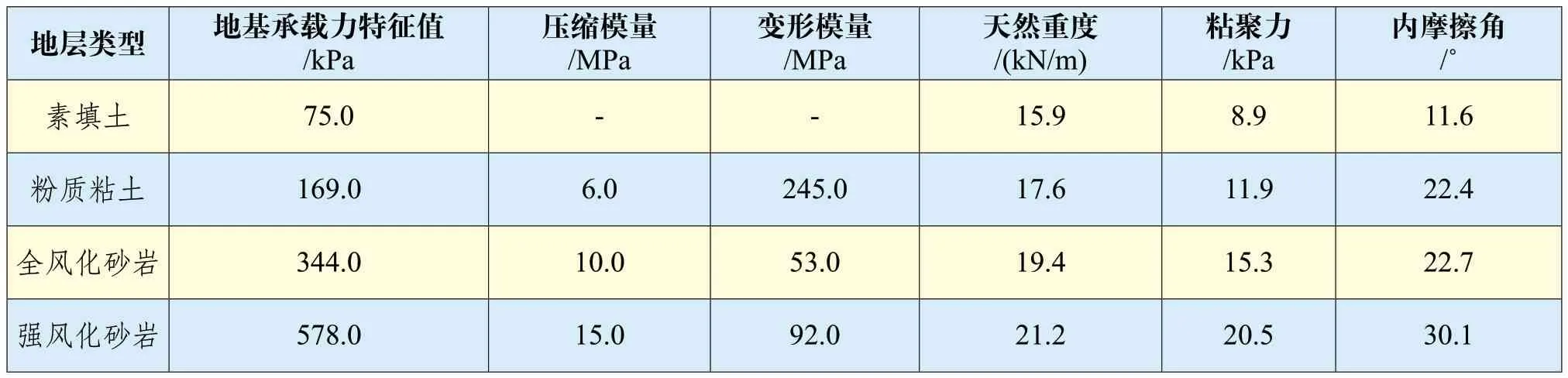

某建筑工程采用筏型基础,地上部分为6 层,地下部分为2 层,总高度为20.01m。该项目基坑深度达到23.72m,以桩锚体系进行支护。经地质勘察,按照从上到下的顺序,其地层结构为素填土、粉质粘土、全风化砂岩、强风化砂岩、中风化砂岩以及微风化砂岩。该项目深基坑施工的土层物理学参数见表1。

表1 基坑施工区域土层物理学参数

1.2 支护方案初步设计

此次研究的开挖剖面为深基坑的局部区域,深度为12.13m。施工场地周边存在建筑物,传统的放坡开挖方式有可能影响建筑物的基础,故不宜采用[1]。初步的基坑支护方案为锚桩体系,桩体以C30 混凝土浇筑而成,单桩长度为18.20m,桩径为1000mm,桩间距设计为1.8m。为保证桩体的变形控制要求,在桩间土设置预应力锚杆,其设计参数见表2。

表2 预应力锚索设计参数

2.BIM 虚拟施工技术在深基坑工程管理中的应用分析

2.1 基于BIM 技术的虚拟施工模型构建

2.1.1 软件工具选型

对于深基坑工程,最关键的管理内容为确保支护体系的可靠性与安全性。BIM 技术能够建立基坑的开挖及支护模型,对施工过程进行数值模拟,通过虚拟施工提前掌握安全风险[2]。针对施工内容的特点,可采用结构设计与分析类BIM 软件工具。研究过程选用Midas GTS,该软件用于岩土工程有限元分析。

2.1.2 模型基本假设

(1)土体为弹塑性材料,各方向性质相同,且土体均匀一致。

(2)开挖之前,土体在重力的作用下达到固结状态。

(3)开挖之前,不考虑锚杆的横向抗剪作用力。

(4)支护结构为完全的弹性体。

(5)在设置止水帷幕的情况下,忽略降水和渗流问题。

(6)模拟过程不考虑施工活动对土体力学指标的影响。

2.1.3 基坑虚拟施工模型构建

(1)模型几何尺寸

研究过程选用的支护剖面编号为4-4,该剖面支护桩数量为40 根,选取其中的一半用于建模,桩体直径和间距分别为1.0、1.8m,支护剖面的建模宽度达到36m,基坑开挖时,其影响的土体范围约为桩长的3~5 倍,包括水平和垂直两个方向。建模过程按照桩长3 倍进行取值,故模型高度(即开挖深度)设计为18.2×3=54.6m,取为55m。模型长度设计为110m,在桩体两侧各取55m。

(2)计算模型构建

支护桩为不连续的结构体,桩体和桩体之间为受挤压的土体。在Midas GTS 软件中,不支持对支护桩进行单桩分析。因此,需要将锚桩体系转化为软件支持的地下连续墙体系,可根据等刚度理论进行模型转换,方法如下。

式中:D 为桩体直径;t 为桩间土的宽度,即两个支护桩之间的土体最小宽度,按照1.8-D 进行计算,即0.8m;h 为等效的地下连续墙厚度,计算结果为0.63m。另外,建模时应设置锚杆相关的参数,该项目在桩间土设置锚杆,分为上下2 道。关于土体压力,可采用朗肯土压力模型,该项目土体为粘性土,其主动土压力的计算方法见式(3)。

式中:Pa为主动土压力;γ 为支护结构后方填土的重度;z 为填土表面与计算点之间的垂直距离;c 为填土的粘聚力;Ka为主动土的压力系数[3]。若为被动土,则被动土压力的计算方法如式(4)。

式中:Pp为被动土压力;Kp为被动土的压力系数。

(3)施工模型参数选取

转换后地下连续墙的弹性模量设置为30040MPa,泊松比设置为0.2。在支护桩的外侧设置有冠梁和腰梁,分别与上下2 道锚杆进行连接,对支护桩起支承作用[4]。梁体的弹性模量设置为30000MPa,泊松比为0.2。锚杆设计有预应力索,弹性模量可达到200000MPa,泊松比设置为0.24。表3 为土体的设计参数。

表3 施工模型土体设计参数

(4)开挖过程模拟

根据该剖面的实际开挖工况,将开挖过程划分为四步。第一工况为支护体系施工,计算模型为地下连续墙,在这一阶段,基础开挖深度为0m。第二工况为第1 次开挖,将土体开挖至-1.8m,设置冠梁和第一道锚杆。第三工况为第2 次开挖,将土体开挖至-6.8m,设置腰梁和第二道锚杆。第四工况为第3 次开挖,按照设计标高,基底深度应达到13.10m。

2.2 基于施工模型的有限元分析

2.2.1 土体位移分析

(1)水平位移分析

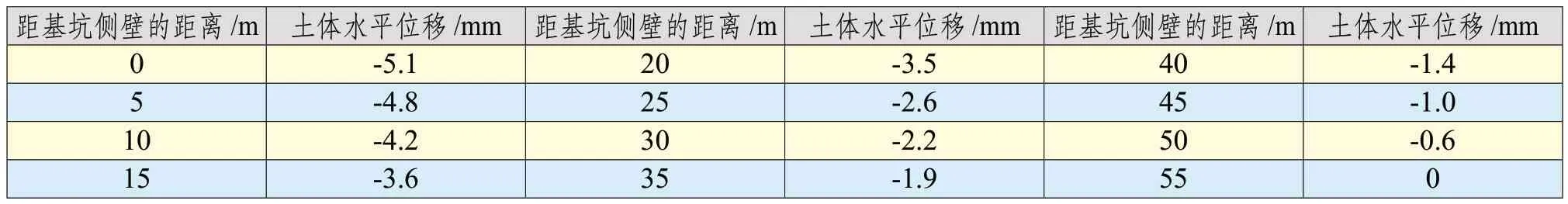

表4 为基坑开挖至设计深度时,土体在水平方向上发生的位移,测点从基坑侧壁开始,沿着开挖施工的影响范围进行布置,测点间距为5m,观察每个测点的水平位移量。数据中的“-”表示位移方向朝着基坑侧。从数据可知,靠近基坑侧壁的土体位移量更大,最大位移量为5.1mm。在55m 范围内,最小位移量为0mm。

表4 开挖至基底时土体的水平位移量

(2)竖向位移分析

在竖向位移分析中,模拟基坑开挖至基底时,围护结构外侧土体在不同高度处的位移量。基坑开挖在垂直方向的影响范围同样为55m,对基坑外侧土体沿着垂直方向设置监测点,各个监测点与地面的距离分别为0、5、10、15、……、55m,间距为5m。各个测点的竖向沉降量分别为-2.2、-6.8、-14.5、-13.1、-6.7、-4.1、-3.8、-3.6、-3.5、-3.4、-3.3、-3.1mm。从数据可知,最大沉降量出现在距离地表10m 处,最大竖向位移量为14.5mm,沉降量呈现出先增大后减小的趋势,在开挖竖向最大影响范围处,沉降量仅为3.1mm。

2.2.2 围护结构水平位移和弯矩分析

(1)水平位移分析

桩体总长度为18.2m,从桩顶到桩底,以2m 间隔设置10 个观测点,观察桩体在水平方向的位移量(见表5),数据中的“-”均表示方向。显然,桩体最大水平位移出现在距离桩顶约10m 处,中下部的位移量大于中上部,最大水平位移量为14.7mm。

表5 围护桩深度与水平位移量的关系

(2)弯矩分析

沿用桩体水平位移分析的监测点,利用Midas GTS软件计算出各个监测点处的弯矩,按照从上到下的顺序,弯矩计算结果分别为-20.56、-98.99、234.78、-178.44、560.23、1381.66、233.21、-101.22、-102.43、-45.38kN·m。从数据可知,10 个监测点中,最大弯矩为1381.66kN·m。

2.2.3 模拟值与实测值对比

研究过程分别运用数值模拟法、实测法对比分析土体及围护结构的变形情况,实测法使用传感器检测水平位移和竖直沉降[5]。以围护桩水平位移监测为例,各监测点的实际位移量为-2.3、-7.2、-10.2、-12.7、-15.8、-16.1、-13.9、-9.9、-4.7、-3.1mm。可见,实测值的变化趋势与数值模拟的结果高度相似,实测位移量略大于数值模拟的结果。

3.研究结果讨论

根据以上研究内容,BIM 虚拟施工技术在深基坑工程管理中的应用价值体现在以下几个方面:

(1)深基坑工程需要从理论层面检验支护方案的可靠性与安全性,BIM 技术可利用专业的软件工具(如Midas GTS)进行基坑及支护体系建模,从而进行结构分析。

(2)基坑开挖具有多个阶段,随着开挖的进行,其深度不断增加。BIM 技术能够分阶段开展基坑结构分析和支护体系分析。

(3)BIM 结构分析软件能够模拟出开挖过程的土体水平位移、土体竖向位移、支护结构水平位移以及支护结构在不同高度处的弯矩。通过虚拟施工预判风险因素,从而优化基坑施工方案。

4.结语

该项目属于深基坑工程,研究过程选择4-4 开挖剖面,利用BIM 结构分析软件,模拟支护体系的变形情况。通过Midas GTS 软件构建基坑及桩锚支护体系的有限元模型,在桩体和土体上设置监测点,模拟出土体水平和竖直位移量、围护桩水平位移量以及围护桩的弯矩,再对比模拟数据和实测数据。结果显示,BIM 技术能够虚拟出施工过程,其模拟数据与真实数据非常接近,具有较高的可信度,能够为工程管理提供依据。