富水砂卵石地层下衡盾泥带压开仓换刀技术及应用

2024-05-11张细宝冯超博

张细宝,冯超博

(1、中铁五局集团有限公司 长沙 410075;2、中南大学土木工程学院 长沙 410075)

0 引言

盾构施工过程中经常出现刀具异常磨损,或者针对特殊工程需更换不同刀具,如在盾构截桩工程中到达指定换刀点更换针对截桩设计的刀具。通常由于地质条件复杂,常压开仓条件无法满足的,需要进行带压开仓施工。

衡盾泥的黏度高,形成的泥膜结构致密,具有隔水性,在富水地层不易被稀释带走,成膜稳定;具有触变性,长时间固结后通过搅拌又能恢复流动性,因此衡盾泥带压开仓技术被广泛应用于富水砂层、裂隙发育岩层、卵石地层、上软下硬地层等复杂地质条件下的带压开仓施工。

目前已有一些针对衡盾泥泥膜的研究。钟长平等人[1]探讨了“衡盾泥”的工程特性和研发历程,重点分析了“衡盾泥”用于盾构带压开舱泥膜护壁的工法及工艺;郭广才等人[2]通过室内试验,研究衡盾泥成膜及闭气机理,量化压力分级及稳压时间等指标;马卉等人[3]通过室内试验及理论计算的方法对衡盾泥的泥膜气密性进行分析,确定了A 液泥水质量比为1∶2,B 液掺入质量比为1/20 的配比条件下横盾泥泥膜渗气系数为10-8~10-7cm3/s。同时也有部分针对衡盾泥实际工程应用的研究,如邝树华[4]以万家丽路电力隧道工程的方法及流程、衡盾泥试验及监测数据,指出带压开仓换刀的衡盾泥泥膜效果好,对地面的影响较小,但换刀完成后复推极易产生较大的沉降量,需要进行严格的控制;万维燕[5]以广州八号线8 标亭岗站~石井站全断面富水砂层“衡盾泥”辅助带压进仓施工为背景对“衡盾泥”进行辅助带压进仓技术进行总结;冯亮[6]基于兰州地区砂卵石地层掘进工程实际分析,指出“衡盾泥”泥膜护壁其气密性和隔水性强,保压效果好,耐久稳定,且对周边地层起到一定的固结作用,可极大程度地减小盾构恢复掘进后对周边地层的影响,加大了开舱作业的安全性并提高了工作效率;杜宝义等人[7]以厦门地铁过海区间隧道工程为例,对不同带压开仓工法进行了对比分析,并具体阐述了冻结法、注浆加固结合衡盾泥护壁法在海底隧道盾构开舱中的应用;谢铁军等人[8]通过室内试验以及现场实验,开发了富水砂卵石地层衡盾泥辅(HDN)助带压换刀和盾构掘进地表沉降控制关键技术;张德文等人[9]介绍了衡盾泥带压开仓换刀技术富水岩溶地层的应用及施工重点;邹冠尧[10]通过研究冷冻刀盘常压开仓、衡盾泥泥膜护壁带压开仓创新工艺实践应用情况,详细阐述了该施工工艺的技术要点。

本文以沈阳地铁某区间隧道工程为背景,以右线带压开仓换刀施工为例说明整个横盾泥带压开仓技术实施过程。并分析泥膜稳定时间、开仓次数、阀开度与建泥膜次数的关系,为相似工程提供参考。

1 工程情况

1.1 工程概况

沈阳地铁某区间起讫里程DK12+089.538~DK13+757.438,全长1 667.9双线米,区间正线线间距13~19 m,线路坡度呈V字型,覆土厚度为11.86~33 m,区间主要穿越中粗砂、砾砂层,局部穿越圆砾、泥砾层。

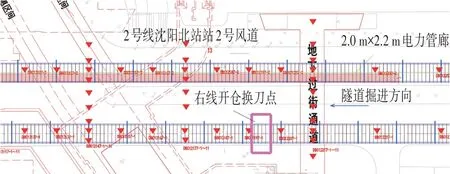

因该区间右线盾构在YDK12+136.564~YDK12+174.081需下穿既有地铁站。下穿过程需切削侵入隧道范围内的车站围护桩及构造柱桩共17 根。为保证截桩施工的安全顺利进行,拟定在YDK12+201.727(1289 环)位置进行带压开仓换刀,更换截桩专用刀具,如图1所示。

图1 右线开仓换刀位置平面Fig.1 Plan View of Cutter Head Replacement Location for Right Line Opening

1.2 水文地质情况

沈阳市区在地貌上属浑河冲洪积新扇,主要含水层位于冲洪积扇上部,岩性以中粗砂、砾砂为主。其中右线盾构下穿区段盾构穿越地层为⑤-4砾砂地层。本工点范围内的地下水赋存于中粗砂、砾砂等土层中,稳定水位埋深为12.00~13.50 m,含水层渗透性强,渗透系数K一般在30~100 m/d 之间,水力坡度0.1%~0.2%。

右线换刀点地质情况为:总埋深28.32 m(①杂填土3 m,④4砾砂14.12 m,④5圆砾4.51 m,⑤4砾砂6.68 m)刀盘开挖面为⑤4砾砂/⑦泥砾,根据地勘报告显示地下水位位于地下13.05 m处,如图2所示。

图2 换刀区域地质剖面Fig.2 Geological Cross-section of the Cutter Head Replacement Area

1.3 盾构机概况

本工程区间右线使用1 台全新T6280 土压平衡盾构机施工,编号为SS37300,本盾构机根据区间截桩施工进行了针对性的改造设计。刀盘设计为面板+辐条复合式直角刀盘,4主4副辐条,刀盘开口率48%,如图3所示,适合砾砂地层掘进,渣土流动性好。增加水刀截桩功能,配合刀盘刀具实现桩基切割。

图3 刀盘示意图Fig.3 Schematic Diagram of the Cutter Head

根据切桩刀具图纸,需更换或新增刀具共41 把:更换中心刀2 把(1 把单刃、1 把双刃)、新增水刀撕裂刀9把;更换首发撕裂刀22把;更换切桩撕裂刀8把。

刀具安装形式均为背装式安装,刮刀的安装形式为辐条两侧螺栓连接设计,刀具均可在刀盘背后(土仓内)进行刀具的拆装工作,提高了作业人员换刀安全性能。

本盾构机采用两套人舱(互为主副仓),每套人舱具有2室,每室可容纳3人,人仓规格1 400×2 350。有两个土仓入口,并且两个入口可以在互不干扰的情况下分别进入土仓。两个独立仓互为主副仓,并为每个仓单独配置有独立的压缩空气系统,每个仓均可实现独立的加减压操作。

2 带压进仓施工方案

2.1 总体方案

盾构机上方为砂层,自稳性及气密性差,该因素增加了换刀的风险。为保证带压开仓换刀顺利进行,该工程项目部决定采用衡盾泥在土仓内做泥膜进行带压开仓作业,并且在盾构机到达换刀点前,提前对换刀点进行注浆加固。增强刀盘前方地层的气密性并提高掌子面的自稳能力。

2.2 施工难点

换刀点处盾构机所处地层为富水砾砂地层,总埋深28.32 m,地下水位位于地下13.05 m 处。由于自稳性及气密性较差,渗水性强,使得存在气压建立、浆气置换和地层漏气量大、泥膜建立及保压困难等问题。

2.3 换刀点地面加固

根据设计要求,沈皇区间加固体范围为盾构换刀点加固区长度6 m,隧道左右下部各3 m,上部12 m,如图4所示。采用三重管旋喷加固。右线加固区里程范围为DK12+197.748~DK12+203.748,左线加固区里程范围为DK12+192.318~DK12+198.318。加固后土体无侧限抗压强度≥1.0 MPa,渗透系数K≤10-8cm/s。加固后的土体应有良好的均匀行、自立性、密封性,以保证盾构开仓作业的安全。加固完成后芯样检测合格,满足抗渗及强度要求,若达不到设计要求,应及时钻孔补充注浆。满足现场施工要求。

2.4 衡盾泥施工流程

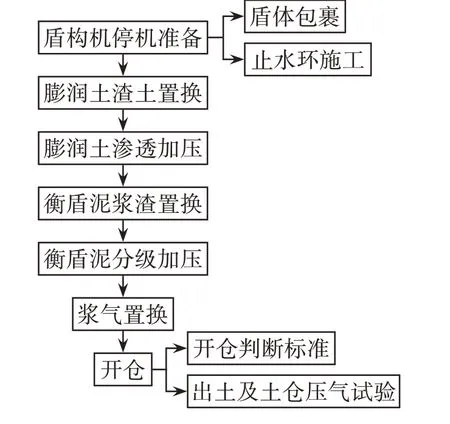

开仓作业流程如图5 所示,以下对主要流程进行介绍:

图5 施工流程Fig.5 Construction Process Flowchart

2.4.1 盾体包裹

盾构停机后,向中盾、盾尾与土体的间隙之间填满衡盾泥,以保证土仓压力稳定、防止地层漏气以及由于水环施作注入的水泥浆向前渗透固结而导致盾构机脱困困难。向中盾及尾盾径向孔注入衡盾泥。总计注入衡盾泥5.1 m3。

2.4.2 止水环施作

对1275 环、1276 环、1277 环共计3 环进行双液注浆施作止水环,防止管片后部的水流入前方以及防止前方仓内的气体流失,保持气密性,如图6所示。以注浆量与注浆压力双向控制,并密切关注铰接情况,注浆压力不大于2 bar。在注浆完成后开孔检查止水效果,检测显示无渗水。

图6 止水环施工现场Fig.6 Construction Site of Water Stop Ring

2.4.3 膨润土渣土置换

盾体包裹及止水环施作完成后,向土仓内注入膨润土置换土仓内的渣土,先从人仓平衡阀注入,通过腰部球阀观察和螺机出渣情况观察膨润土注入程度,螺旋机排出渣基本为膨润土后;逆时针转1/4圈,再重新4点注入衡盾泥,观察螺旋机出渣为膨润土后;顺时针转1/4 圈,再从12 点注入膨润土。最后从底部点位注入衡盾泥。置换注入膨润土过程中,严禁转动刀盘,应严格控制好螺旋机转速及土仓压力,避免压力波动过大以±0.5 bar 为目标。通过观察出土为膨润土后可进行下步加压施工。

2.4.4 膨润土渗透加压

当浆(膨润土)渣置换完以后,即可进行加压渗透(通过少量多次的注入膨润土进行加压),即膨润土渗透压力值为2.0~4.0 bar。在加压时,缓慢转动刀盘,转速小于0.5 rpm(每隔1 h转1 圈刀盘,保持泥浆均匀,刀盘转动方向一致)。膨润土的压注采用盾构的膨润土系统向土仓内压注,此过程中不进行出土或排浆施工,使得土仓内膨润土浆液充分渗入至周边土层。膨润土动态保压渗透4 h后。进行下步衡盾泥置换施工。

2.4.5 衡盾泥浆渣置换

膨润土加压渗透完成后,开始用衡盾泥置换土仓内渣土,先从人仓平衡阀注入,通过腰部球阀观察和螺机出渣情况观察衡盾泥注入程度,螺旋机排出渣基本为衡盾泥后;逆时针转1/4 圈,再重新4 点注入衡盾泥,观察螺旋机出渣为衡盾泥后;顺时针转1/4 圈,再从12 点注入衡盾泥。最后从底部点位注入衡盾泥。置换注入衡盾泥过程中,严禁转动刀盘,应严格控制好螺旋机转速及土仓压力,避免压力波动过大,以±0.5 bar为目标;通过观察出土都为衡盾泥后可进行下步分级加压施工。

2.4.6 衡盾泥分级加压

衡盾泥浆渣置换完成后,即可进行衡盾泥分级加压,本次分4级加压(通过少量多次的注入衡盾泥进行加压),即2.0~2.5,2.5~3.0,3.0~3.5,3.5~4.0。其中,前三级分别动态稳压4 h,最后一级3.5~4.0 要求动态稳压12 h,在第三级与第四级之间的时候,利用注入衡盾泥的压力让盾构机后退,后退之前切口环里程为DK12+201.720,后退之后切口环里程为DK12+201.814,总计后退94 mm,满足开仓要求。

2.4.7 浆气置换

在最高压力4.0 bar 动态稳压12 h 以后,3.5~4.0 bar 采用自然降压,压力能稳定6 h 则进行浆气置换。出土分阶段进行,打开自动保压系统设定为设计值,将土仓中的盾土输出约1/3,观察土仓压力值的变化,若土仓压力保持2 h 没有变化,则继续出土至1/2,观察土仓压力值的稳定情况。

2.4.8 开仓判断标准

浆气置换完成后,在保压系统开启的情况下,能够保压6 h 以上,则认为衡盾泥泥膜护壁完成。同时需通过置换、分级加压、浆气置换过程中具体泄压时间、衡盾泥补注量的详细记录情况,空压机加载和卸载时间判断综合分析,并确定是否具备开仓条件。以上两个条件缺一不可。若达到开仓条件,即可进行后续开仓作业。

2.4.9 出土及土仓压气试验

为了确保带压进仓作业安全顺利进行,进仓前必须进行土仓压气试验、测定土仓渗水量和人员仓气密性试验等工作。

在泥膜建立完毕稳定后,可进行土仓内的渣土输出,在出渣过程中,边出渣边补充气压,并随时注意土仓压力变化,以土仓压力不小于进仓设定的土仓压力,出渣至土仓渣土面低于人仓口部以下(不能全部出空,以免发生螺旋输送机漏气现象)。在出土和进行气密试验过程中注意以下几点:

⑴出土要分阶段进行,打开自动保压系统设定为设计值,将土仓中的盾土输出约1/3,观察土仓压力值的变化,若土仓压力无法保持,则重新恢复入横盾泥,若土仓压力保持2 h 没有变化,则继续出土至2/3,观察土仓压力值的变化,若土仓压力保持2 h 没有变化或不发生大的波动时(压力变化值<0.05 bar),则表明土仓压气试验合格。

同时应该观测加压时盾构补气量,盾构补气量/空压机最大补气量≤10%~30%即为合格。

⑵土仓渗水量测定

对于掌子面上有孔隙潜水在压气情况下仍会不断地进入土仓。通过打开土仓壁球阀进行检查,若打开球阀存在渗水情况,则表明不能安全地实施带压进仓作业,需重新建立泥膜。

2.5 后续泥膜建立

带压开仓过程中每次出仓,需检查空压机阀开度及启用备用空压机的加载时间卸载时间判读是否要重新建立泥膜。后续泥膜采用膨润土注入土仓进行泥膜建立。具体分析见下节。

3 泥膜稳定程度分析

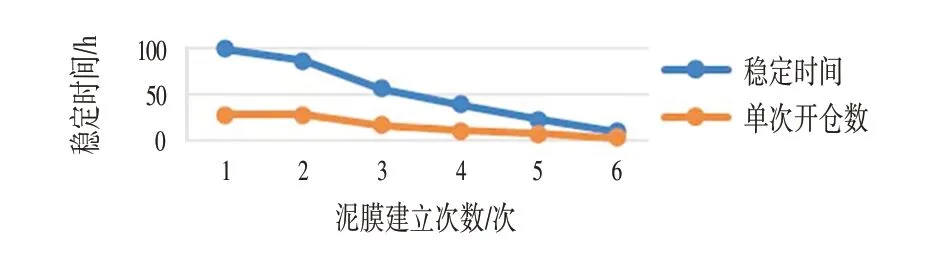

区间右线人员进仓施工,至完成本次带压开仓施工作业,总计耗时20 d,其中总计建立泥膜6 次,累计开仓94 仓,历次建立泥膜稳定时间,及建立泥膜后进仓次数统计如图7、图8所示。

图7 每次建立泥膜稳定时间统计Fig.7 Statistical Chart of Mud Film Establishment Stabilization Time

图8 阀开度稳定仓数统计Fig.8 Statistics on the Number of Chambers with Stable Valve Opening Degree

从图7、图8 可以看出,整体变化趋势为随着建立泥膜的次数增加,稳定时间随之减少。前两次建立泥膜稳定时间变化相对缓慢,稳定时间较长,为99 h及86 h,第三次建立泥膜稳定时间下降到56 h,而第五次建立泥膜稳定时间仅有23 h。进仓次数也大幅下降,仅进仓7仓(因第六次建立泥膜后已完成带压施工任务,最后结束时泥膜还暂未达到需重新建立泥膜的标准)。

空压机阀开度的随每次开仓的变化如图9 所示,此处选取阀开度≤0.5 视为泥膜情况是稳定可控状态,即阀开度≤0.5 时为稳定进仓,从上图数据可知,前两次建立泥膜时,阀开度达到0.5后,变化趋势显示为相对缓慢的变大到需重新建立泥膜的标准,而从第三次建立泥膜后,均是在某一仓时,阀开度发生较大变化,阀开度直接从≤0.5 变化到需重新建立泥膜,故建议以后如有类似工况且多次建立泥膜时,再重新建立泥膜后需密切关注阀开度的突变情况,随时做好重新建立泥膜的准备。

图9 阀开度变化趋势Fig.9 Trend of Valve Opening Degree Changes

4 结论

本研究基于沈阳地某区间的实际工程,深入探讨了富水砂卵石地层下衡盾泥带压开仓技术的应用。通过详细分析泥膜稳定时间、开仓次数以及泥膜建立次数的关联性,得出以下结论:

⑴文章详细介绍了在复杂地质条件下的带压开仓技术,包括辅助措施、主要流程和控制要点。特别是在泥膜稳定、开仓操作以及阀开度监控方面的具体步骤,为类似工程提供了安全可控的操作指南。

⑵研究发现,随着建立泥膜次数的增加,阀开度的突变趋势变得更加明显。基于此,本文提出了建立泥膜后需密切关注阀开度的突变情况,并随时准备采取相应措施以应对可能的风险。

⑶研究证明,衡盾泥带压开仓技术有效解决了富水砂卵石地层中盾构换刀的挑战,特别是在处理高渗透性地层及维持泥膜稳定性方面显示出显著优势。此技术不仅提高了施工安全性,还大大提升了工作效率,为今后相似复杂地层条件下的盾构施工积累了宝贵经验。