浅埋煤层房采破坏区充填复采技术研究与应用

2024-05-10马金奎郑立永高新建常云博

马金奎,郑立永,高新建,常云博,李 强

(1.北京天地华泰矿业管理股份有限公司,北京 100013;2.中国矿业大学(北京),能源与矿业学院,北京 100083)

我国西部矿区煤层较厚,埋深较浅,在20世纪80至90年代曾遭大量小煤窑开采。受当时技术、经济等条件限制,小煤矿开采多采用房柱式开采法,遗留了大量煤柱,煤炭采出率仅为10%~25%。开采后出现大量遗留房采区、老巷积水等问题,对后续的大规模机械化开采造成了很多困难,特别是遗留的房采破坏区,如果不进行处理,极易造成工作面动载冲击、矿井突水等灾害事故。因此,开采过程中如何处理遗留的破坏区成为很多矿井遇到的难题,学者们对其进行深入研究[1-4]。冯国瑞等[5]通过理论分析、室内实验、数值模拟等手段对我国遗煤储量及类型、复杂条件下遗煤资源开采矿山压力显现规律、岩层控制机理及判定方法、构造充填岩控技术及工艺装备进行了系统研究,对保证国家能源供给具有重要意义。王开等[6]针对复采工作面过冒顶区时易发生顶板动力灾害的问题,对复采工作面过冒顶区时顶板破断特征、支承压力分布特征以及支架受力状态进行研究,建立了复采采场力学模型,推导出液压支架支护强度的计算公式,提出了复采工作面过冒顶区时的围岩控制技术,为复采采场顶板控制提供理论依据。马钱钱等[7]针对小窑破坏区对煤炭资源开采的影响,结合井工二矿具体条件,提出采用瑞米充填材料注浆充填小窑破坏区,理论分析计算充填形成的再生顶板的厚度下限,计算结果的可行性在工程实践得到验证。综上可知,学者们对国内遗留的破坏区复采进行了一系列研究[8-11],但对于具体的生产实践应用研究相对较少。因此,本文以五家沟煤矿浅埋煤层综放工作面过房采破坏区充填开采实践为基础,研究房采破坏区探测、充填复采等关键技术,采用煤矿探巷机器人和机载三维激光扫描系统,探查房采区的破坏情况,对房采破坏区失稳机理进行研究,通过对充填材料不同配比实验,确定合理充填方案,结合填充效果的探查结果,提出了安全快速通过充填区技术,为类似条件的浅埋煤层开采提供技术借鉴。

1 工程概况

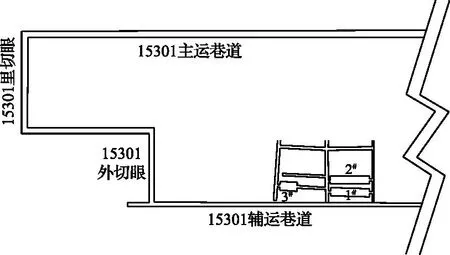

五家沟煤矿位于山西省朔州市,主要开采5-1号煤,煤层厚度在7~10 m之间。15301综放工作面布置在5-1号煤层,5-1煤埋深81.5~96.96 m,北部埋深较浅,南部埋深相对较深,呈现东南高西北低的特征,煤层倾角约1°~7°,平均3°,揭露的煤厚为7.4~10.0 m,平均8.23 m,在煤层中含有两层厚度分别为0.20 m、0.27 m左右的夹矸,巷道掘进基本沿着煤层底板施工,在15301主、辅运巷道工作面掘进过程中揭露已知老巷,在靠近15301辅运巷道侧探测揭露数个房采区。经井下实地探测发现15301综放工作面存在三处房采区,房采区具体位置如图1所示。

图1 15301综采工作面房采区位置情况Fig.1 Location of room mining area in the 15301 fully mechanized working face

为了防止房采破坏区影响下综放工作面正常回采,造成综放工作面发生动载冲击、矿井突水、瓦斯超限和顶板垮落等安全事故,需要对房采破坏区进行充填加固处理,从而使得综放工作面正常生产。

2 房采破坏区机器人探查技术

2.1 履带式探巷机器人

基于对五家沟煤矿老巷及房采破坏区探查的需求,将矿用防爆技术与机器人技术相结合,设计研发了适合煤矿井下的小型履带式探巷机器人,该探巷机器人系统主要由机器人本体、无线中继和手持遥控终端三部分组成。机器人本体采用履带式行走方式,使其适应探测老巷的需求,并具有自主避障功能和一定的越障能力;防爆云台和多参数气体传感器具有环境探测、图像采集、热眼检测、音频采集等功能;手持遥控终端通过无线中继实现对机器人的无线遥控,并通过互联网实现数据的实时监测与传输。

2.2 机载三维激光扫描系统

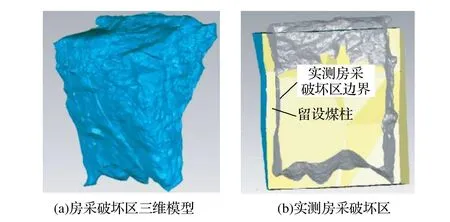

三维激光扫描技术是利用激光测距的原理,通过记录被测物体表面密集点的三维坐标、反射率和纹理等信息,可快速复建出被测目标的三维模型及线、面、体等各种图件数据。为了准确掌握五家沟矿井房采破坏区内部空间形态(房采破坏区高度、面积、体积),在前期探巷的基础上,通过无人机搭载三维激光扫描仪器,深入房采破坏区内部,对房采破坏区进行快速、高精度、高密度的数字化三维数据采集,通过软件处理形成房采破坏区三维模型,能够最真实的反映房采破坏区空间形态,为后续回采巷道合理布置及房采破坏区充填治理提供准确数据作参考依据。房采破坏区三维模型及实测房采破坏区如图2所示。

图2 房采破坏区三维模型及实测结果Fig.2 3D model and the measured room mining failure zone

2.3 探测结果

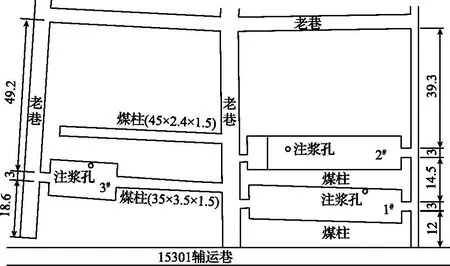

通过井下探巷机器人以及无人机搭载三维激光扫描系统探测得3个房采区,具体数据如下:1#房采区长50.5 m,宽11.1 m,高8.2 m;2#房采区长41.7 m,宽11.6 m,高8.3 m;3#房采区长30.6 m,宽9.3 m,高10.1 m,最终测得结果如图3所示。

图3 房采破坏区位置及尺寸大小(m)Fig.3 Location and size of the room mining failure zone

3 房采破坏区失稳机理研究

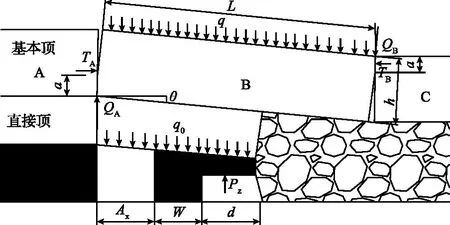

在工作面前方房采破坏区未充填的条件下,受超前支承压力的影响,采场与空巷之间煤柱失稳,致使工作面前方无支护空间扩展至房采破坏区远离工作面的煤壁一侧,在煤柱宽度、工作面与周期断裂线、无支护区域跨度满足一定条件下,基本顶发生超前破断,基本顶空顶最大长度为周期来压步距、煤柱极限失稳宽度、房采破坏区宽度之和,此时工作面支架载荷显著增大,极易压死支架[12-14]。

当上次来压基本顶断裂线与工作面煤壁的水平距离恰为周期来压步距时,工作面支架所承受工作阻力最大,顶板结构的力学模型如图4所示。图中,QA、QB分别为岩块B左右两端所受的剪力。

图4 基本顶力学结构分析Fig.4 Mechanical structure analysis of the main roof

根据砌体梁理论[15],对岩块B进行分析,综合滑落失稳与转动失稳发生的必要条件,求得阻止岩块B发生失稳所需的支护强度Pk为:

式中,Pk为阻止岩块B发生失稳所需的支护强度,MPa;θ为岩块B的旋转角,(°);TA、TB分别为岩块B左右两端所受的水平推力,MN;h为岩块B的厚度,m;L为岩块B的长度,m;a为岩块A、C与岩块B之间的接触高度,m;q0为直接顶单位载荷,MN/m2;q为岩块B上载荷,MN/m2;Pz为工作面支护阻力,MN;d为工作面支护体的控顶距,m;Ax为房采破坏区宽度,m;W为空巷与工作面间煤柱失稳临界距离,m。

当破坏区支护强度无法满足上述要求时,即会发生失稳。根据相邻15304工作面破坏区实际参数计算得到:当破坏区支护强度Pk≥2.1 MPa时,可避免岩块B发生转动失稳和滑落失稳。

4 房采破坏区充填技术

4.1 注浆材料选择

为了更加容易获取注浆材料,选取的注浆材料主要由水、水泥、粉煤灰、速凝剂等组成。

2)水泥:采用符合国家标准《通用硅酸盐水泥》(GB 175—2007)的强度不低于32.5 MPa的硅酸盐水泥。

3)粉煤灰:粉煤灰可选用附近电厂的粉煤灰,SiO2、Al2O3和Fe2O3的总含量大于70.0%,SO3的含量小于3.0%。

4)速凝剂:速凝剂可选用水玻璃,模数宜为2.4~3.4,浓度不低于40°Bé(波美度)。

4.2 充填配比试验

按施工时使用的水泥、粉煤灰进行浆液配合比试验,浆体浇注至7.07 cm×7.07 cm×7.07 cm标准三联金属试模中,并放入养护箱中进行养护(养护温度20±3 ℃,湿度90%),试块到规定龄期28 d后脱模,在专用压力机上进行单轴抗压强度测试。根据制定的试验方案,在室内制作试块并测定其相应龄期的单轴抗压强度值,充填配比试验结果见表1。

表1 充填配比试验结果Table 1 Results of the filling ratio test

试验结果分析:

1)强度:浆液结石体的强度受到水灰比、水泥-粉煤灰比例2个因素的影响。水灰比越大浆液越稀,结石体强度越低;水泥-粉煤灰比例越小,水泥含量越低,结石体强度越低。

2)粘度:水泥-粉煤灰浆液的粘度受水灰比的影响较大,水灰比越大浆液越稀,浆液粘度越低,根据本次试验,水灰比在1∶(0.8~1.2)时,浆液具有良好的流动性,容易泵送、且在裂隙中易扩散。当水灰比达到1∶1.2时,浆液的粘度明显增大,流动性降低。

根据试验结果,在满足强度要求的基础上确保浆液具有较好的流动性,综合经济效益,最终确定主体充填材料为充填料Ⅰ,其中,水泥、粉煤灰掺入比例为3∶7,水灰比为1∶(0.8~1.2)。

4.3 合理的充填方案确定

15301的三个房采区靠近辅运巷道一侧,15301辅运巷道的底板标高为1386.5 m,采空区的底板标高为1380~1381.8 m,两个位置的底板标高差6 m左右,因此支架过采空区时需要在充填材料上进行移架。15301综采面采用的支架型号为ZFY12000/23/34,根据支架的工况情况,其对底板平均比压为2.7~2.9 MPa,充填料Ⅰ的最大强度为2.6 MPa,支架过充填采空区时会发生陷落,因此为保证综采支架过充填采空区时不发生陷落,需要充填材料的强度P≥2.9 MPa。

为节约充填材料成本,同时使割煤机更易通过采空区,决定对采空区采用分层充填的方案。采用三种不同物料配比的充填材料分三层充填:充填料Ⅰ(水泥与粉煤灰比例为3∶7),充填料Ⅱ(水泥与粉煤灰比例为5∶5),充填料Ⅲ(水泥与粉煤灰比例为7∶3)。具体充填方案如下:1#房采区长50.5 m,宽11.1 m,高8.2 m,在距底板2.3 m以下充填充填料Ⅲ;在距底板2.3 m至4.3 m充填充填料Ⅱ;在距底板4.3 m至顶板充填充填料Ⅰ。2#房采区长41.7 m,宽11.6 m,高8.3 m,在距底板2.5 m以下充填充填料Ⅲ;在距底板2.5 m至4.5 m充填充填料Ⅱ;在距底板4.5 m至顶板充填充填料Ⅰ。3#房采区长30.6 m,宽9.3 m,高10.1 m,使用水泥加粉煤灰充填,在距底板4.2 m以下充填充填料Ⅲ;在距底板4.2 m至5.2 m充填充填料Ⅱ;在距底板5.2 m至顶板充填充填料Ⅰ。

5 回采工作面安全快速通过充填区技术

5.1 充填效果探查

15301工作面过房采区前,距离房采区5~10 m,利用ZQJC—360/7.1S气动架柱式钻机在房采区对应的支架位置(126#—145#架),对房采区上部积水、积气等情况进行探查,并验证房采区充填效果,避免房采区的充填存有积水形成隐患,专职瓦检员监测气体,确认充填达到预期效果后,可进行正常回采[16]。

5.2 回采工作面安全快速通过充填区技术

房采区充填至少凝固28 d,方可对充填后老巷及工作面进行正常回采。工作面推采至距房采区47 m,开始调整支架姿态,机头至91#架沿煤层底板推进,工作面91#—135#架沿煤层走向0°~8°仰采推进,135#—145#架沿巷道(8°)仰采推进;工作面横向从91#架向机尾按6°(按落差6.5 m计算)调整至135#架,135#—145#架横向调整至0°推进,直至揭露房采充填区;在揭露房采区西侧老巷时,100#架沿煤层标志层揭露老巷;调整好工作面架型,直至过完3#房采区。

当工作面进入揭露1#、2#房采区时,工作面机头至91#架沿煤层底板推进,工作面91#—137#架沿煤层走向0°~8°俯采推进,137#—145#架沿工作面巷道(-8°)仰采推进;工作面横向从91#架向机尾按4°(按落差5.5 m计算)调整至137#架,137#—145#架横向调整至0°推进,100#架沿老巷煤层标志层推进;调整好工作面架型,直至过完1#、2#房采区,工作面所有支架沿煤层标志层推进。

为了使得回采工作面安全快速通过充填区,需要采取以下措施:房采区范围不放顶煤,工作面采高控制在3.2 m;根据房采充填区在线矿压监测系统显现情况和实际顶板、煤壁现状,对煤壁和顶板的压力进行实时监测预警;过房采区时,适度加快工作面推进,保证工作面正常回采,加强工作面有毒有害气体的监测,及过房采区期间的风量监测;过采空区遇到顶板破碎时,需超前移架,带压拉架,保证顶梁接顶严密,以减少架前流煤,降低顶板冒落的风险。对破碎地点采用注马丽散加固煤体,通过对煤壁打眼,注入有机高分子加固材料,填充煤岩的裂隙,加固煤体和顶板,使其不片帮冒落,且易切割,不影响推进速度。

5.3 效益分析

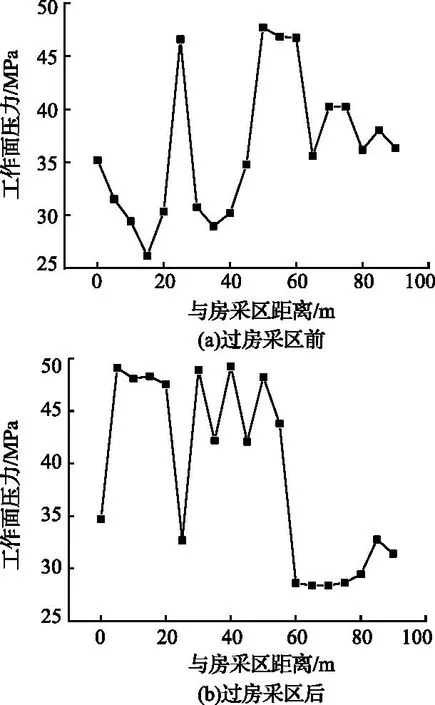

过房采区前后工作面压力对比如图5所示,通过对过房采区前后综采压力进行对比,得出充填效果良好。回采期间充填段顶板完整可靠,满足了工作面正常回采的需要。工作面回采顺利通过房采区,未出现压架等事件,顶板、煤壁、支架状况较好。通过对房采区进行充填复采,与原设计绕过房采区进行回采相比,多回收煤炭15.3万t,取得了良好的经济效益。

图5 过房采区前后工作面压力对比Fig.5 Comparison of working face pressure before and after passing through the room mining area

6 结 论

1)采用智能探巷机器人和三维激光扫描系统,安全又准确的探查出工作面采空区的具体位置和大小,三个采空区的体积分别为4597、4015、2875 m3,为后续房采区治理和复采提供了可靠、详实的设计依据。

2)通过分析房采破坏区失稳机理,确定房采区充填材料的强度需达到2.1 MPa以上。通过对不同物料配比的充填材料进行试验,结合矿区实际情况,最终决定采用三种不同物料配比的充填材料对房采区进行分层充填。

3)提出了回采工作面安全快速通过充填区技术,过房采区时控制采高、不放顶煤,维护了顶板和煤壁的稳定;利用工作面在线矿压监测预警,确保了工作面安全快速通过房采区;通过对房采区进行充填复采,与原设计绕过房采区进行回采相比,多回收煤炭15.3万t,取得了良好的经济效益。