不同制备工艺对钢纤维混凝土性能影响的试验研究

2024-05-10王剑宏于博翔夏志鹏杨华孙会彬

王剑宏, 于博翔, 夏志鹏, 杨华, 孙会彬

(1.山东大学齐鲁交通学院, 济南 250002; 2.山东建筑大学交通工程学院, 济南 250101)

交通运输是国民经济中具有基础性、先导性、战略性的产业,其结构安全性及长期稳定性至关重要。近年来,盾构隧道工程在交通行业应用广泛,大断面、高水压、长距离的工程日益增多。伴随管片体积变大、钢筋用量增多,管片的开裂、缺边掉角等事故也频繁发生,亟须提升管片技术以适应盾构隧道发展的需求。为降低管片质量,发展超高强混凝土曾成为其中一个发展方向,但由于价格昂贵,至今未能被大规模应用[1-2]。近几年,钢纤维混凝土由于其强度高、耐久性好、抗冲击、抗疲劳等优点,正逐渐被应用到隧道工程等领域中[3-4]。

钢纤维在基体中的分布及破坏截面处的纤维方向对混凝土的力学性能和耐久性能以及降低裂缝扩展、增强韧性、提高变形能力有着至关重要的作用[5-8]。Gettu等[9]通过振动台平面振动、手工夯实、振捣棒内部振动这3种方法成型,进而研究分析了不同成型方法对纤维分布的影响。Poitou等[10]、Laranjeira等[11]、Yoo等[12]认为浆体的流动、钢纤维与模板的相对位置,因其“边壁效应”的作用,会极大影响纤维取向。钱晓军等[13]针对试件成型方式中“卧式”与“立式”开展对抗弯强度的影响,表明卧式成型方式优于立式成型方式;罗为等[14]将振动搅拌方式与普通强制搅拌方式进行对比,得到振动搅拌可以明显提高钢纤维混凝土的抗弯强度和裂后韧性;王强等[15]、Huang等[16]通过设置不同形状的浇筑装置与浇筑位置,有效控制钢纤维的分布取向,从而提升试件抗弯性能。Mu等[17]、汪洋等[18]、Wijffels等[19]、张伟杰等[20]、苟鸿翔等[21]采用磁场诱导的方式,利用导电线圈产生磁场,制备符合预期取向的定向纤维混凝土。上述方法因需要配备复杂的通道、诱导设备、振动搅拌设备,无法大规模应用于工程,仍未能成为主要制备工艺[22]。

现有研究鲜有从现场制备工艺的角度出发,探究其对抗弯强度的影响。针对现场制备工艺开展研究,无须添置额外设备,只需更改投料顺序与搅拌及振捣时间,即可达到研究目的。如何在保证稳定的力学性能条件下,选用更加便捷高效的制备工艺是值得研究和思考的问题。现依托济南济泺路穿黄北延隧道工程的“大直径盾构隧道的纤维混凝土管片应用关键技术研究”项目,选取包括现有“干拌法”、自密实混凝土采用的“湿拌法”以及现场制备方法共6种制备工艺,分别制作钢纤维混凝土梁试件。通过四点抗弯破坏试验,分析钢纤维分布情况与抗弯强度之间的关系,揭示制备工艺对钢纤维混凝土梁弯曲破坏的影响规律,并提出适用于现场钢纤维混凝土的合理制备工艺。

1 试验概况

1.1 钢纤维混凝土材料

混凝土配比采用济南济泺路穿黄北延隧道管片厂投料参数。混凝土强度等级为C60混凝土。其配比如表1所示。粗骨料为大石子、小石子、河砂,细骨料为水泥、粉煤灰、矿粉,外加剂为聚羧酸高效减水剂,拌合水为城市自来水。

表1 混凝土配合比Table 1 Concrete mix ratio

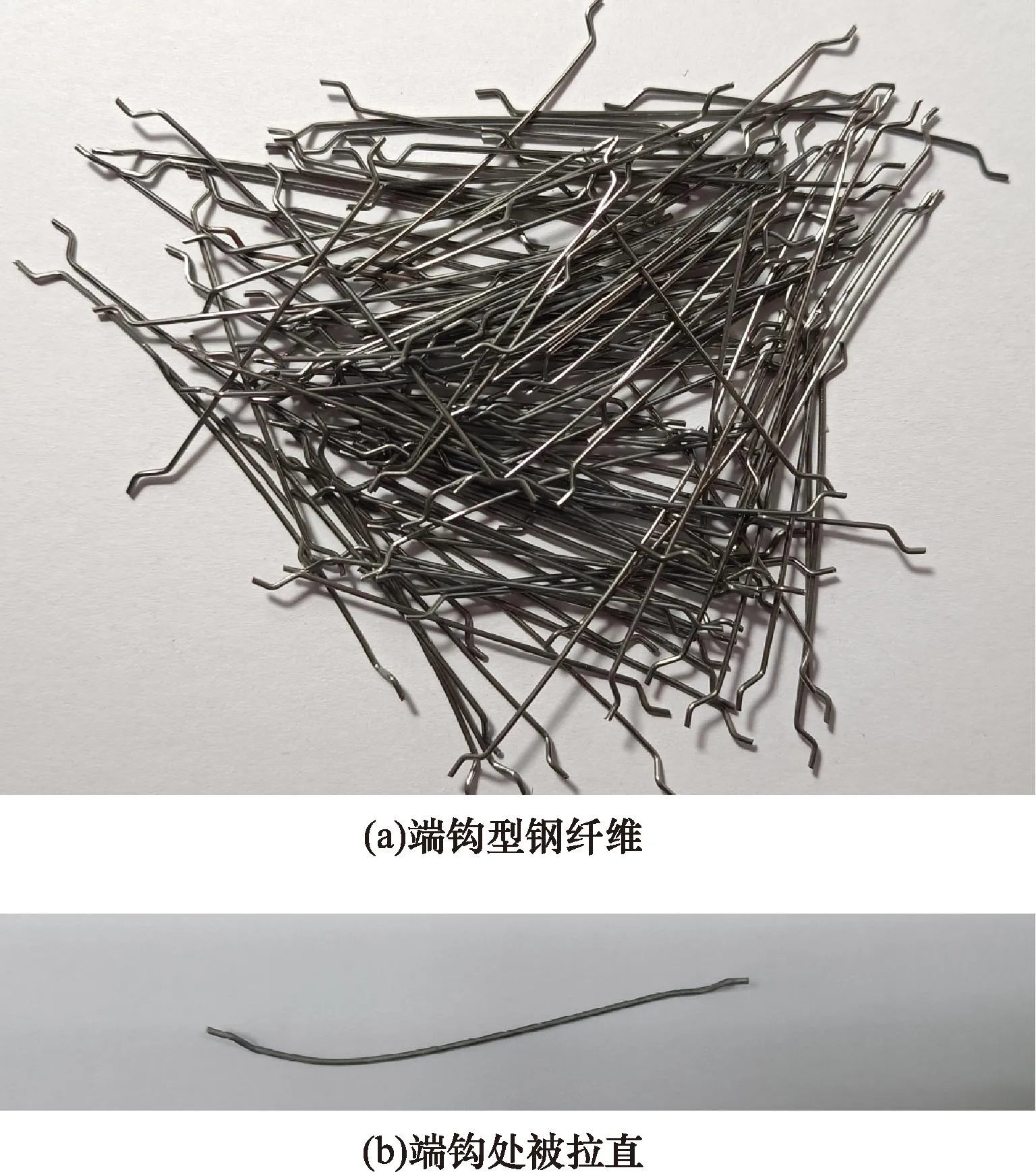

钢纤维类型不同,其在混凝土中起到的增强增韧效果不同。选用目前工程常用的端钩型钢纤维,掺入量为0.65%,其物理性能如表2所示,其形状特征如图1所示。该纤维通过两端带有的弯钩,能够实现与混凝土更好的黏结锚固[23],并在脱黏、端钩形状被拉直和拔出过程中吸收更多变形能,从而实现阻裂增强增韧的效果。

图1 端钩型钢纤维Fig.1 End-hooked steel fibers

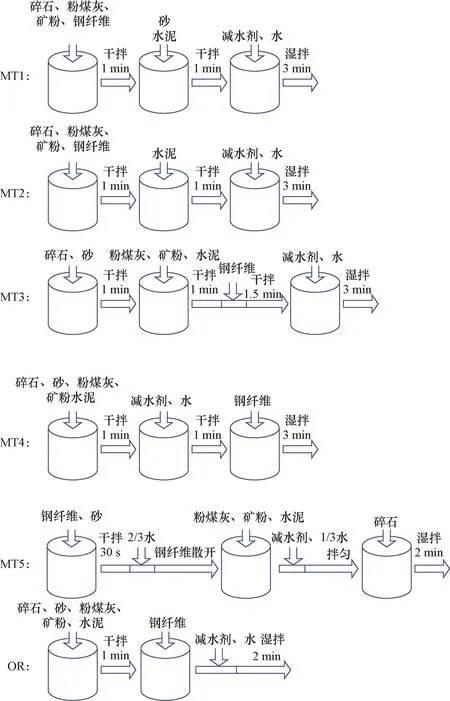

表2 钢纤维物理性能Table 2 Steel fiber physical properties

1.2 制备工艺及试件

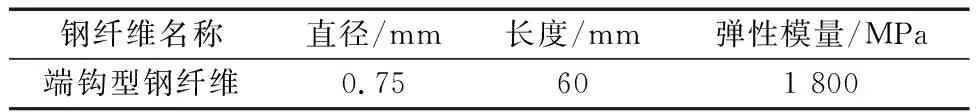

钢纤维混凝土性能会因粗、细骨料,水泥、水、钢纤维的掺入时间,搅拌时间,以及后期试件制作成型方法的不同而发生变化,其主要原因之一是以上诸多因素都会影响钢纤维的分布以及取向。例如,钢纤维掺入时间以及掺入时水泥及骨料的干湿状态都会严重影响其分布情况。考虑研究目的是为管片制作确定较为合理的钢纤维混凝土制备工艺,根据钢纤维混凝土制作时投料顺序及搅拌时间的不同,制定了包括管片预制现场采用的制备方式的6种制备工艺。每个工艺各制作3个试件,分别命名为MT1-1、MT1-2、MT1-3、MT2-1、MT2-2、MT2-3、MT3-1、MT3-2、MT3-3、MT4-1、MT4-2、MT4-3、MT5-1、MT5-2、MT5-3与OR-1、OR-2、OR-3,制备工艺如图2所示;其中,MT1~MT3为干拌法,MT4、MT5为湿拌法,OR为现场制备方式。

图2 6种制备工艺Fig.2 Six production processes

为探明不同制备工艺对钢纤维混凝土性能的影响,依据规范采用150 mm×150 mm×550 mm的标准棱柱体试件。钢纤维混凝土试件制作采用单卧轴混凝土搅拌机进行搅拌,搅拌均匀后的钢纤维混凝土浇筑至标准试件模具,再利用振动台振动成型。钢纤维混凝土制备工艺不同,搅拌时间稍有变化,但考虑到试件制作中振捣时间过长会导致钢纤维发生“沉底”现象,试件振动成型都控制在2 min内。浇筑成型后钢纤维混凝土试件静置1 d后拆模,移动到养护室中按标准养护方法养护14 d。

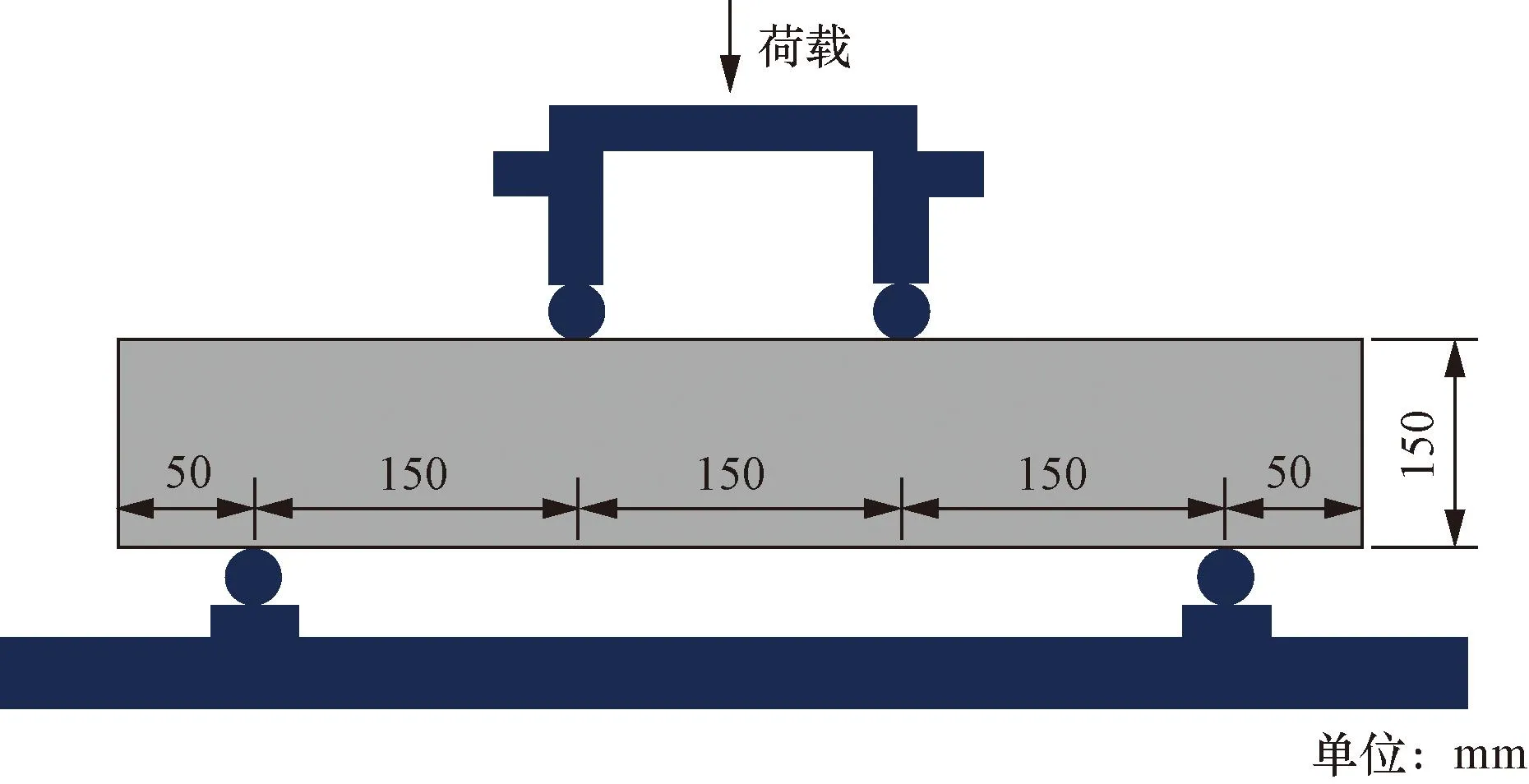

1.3 抗弯性能试验

标准养护后的试件搬运至加载实验室,根据标准《钢纤维混凝土》(JG/T 472—2015)开展抗弯性能试验。试验采用如图3所示的四点弯曲破坏试验。相比钢纤维混凝土缺口梁的三点弯曲破坏试验,该试验方法更适用于钢纤维分布随机性较大的钢纤维混凝土梁试件,可有效找出标准梁试件的抗弯最弱截面,并对此截面钢纤维的分布情况进行统计分析,找寻钢纤维分布情况与抗弯强度之间的关系,以实现钢纤维混凝土结构安全设计。

图3 抗弯加载示意图Fig.3 Diagram of bending loading

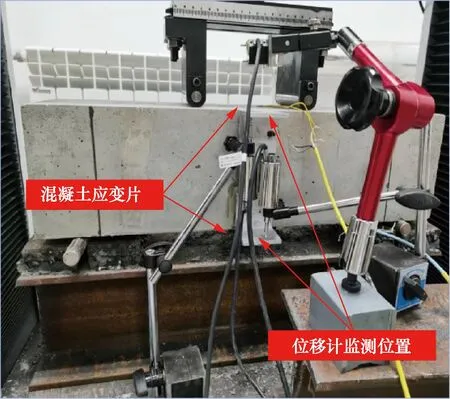

试验加载采用万能试验机,采用等速位移控制加载,加载速率取2 mm/min。接近极限荷载时,降低加载速率通过极限值。梁试件的变形通过在试件梁两侧的跨中设置激光位移传感器与线性可变差动变压器式(LVDT)位移传感器,以及顶部与底部中央的应变片进行监测。试验监测布置如图4所示。

图4 数据监测布置图Fig.4 Diagram of data monitoring

2 试验结果分析

2.1 抗弯破坏状况

图5所示为荷载-位移曲线与试件破坏过程。钢纤维混凝土梁试件受力破坏过程大致分为3个阶段:第一阶段在试件开裂前,位移随着荷载增大呈现线性变化;第二阶段为达到极限荷载时,试件底部出现开裂,位移挠度微增、荷载急剧下降;第三阶段当荷载下降到极限荷载约1/3时,位移开始增大,随后裂缝沿不规则的斜向路径向上发展延伸。由于梁试件开裂后的裂缝沿试件最薄弱位置向上扩展,荷载下降缓慢,钢纤维混凝土梁试件抗弯破坏表现为延性破坏形式。

图5 试件破坏过程Fig.5 Test specimen damage process

此外,通过观察混凝土破坏截面发现,所有破坏截面都未发生钢纤维拉断情况。只存在因锚固端混凝土开裂尺寸大于钢纤维尺寸,钢纤维从混凝土中拔出的情况。

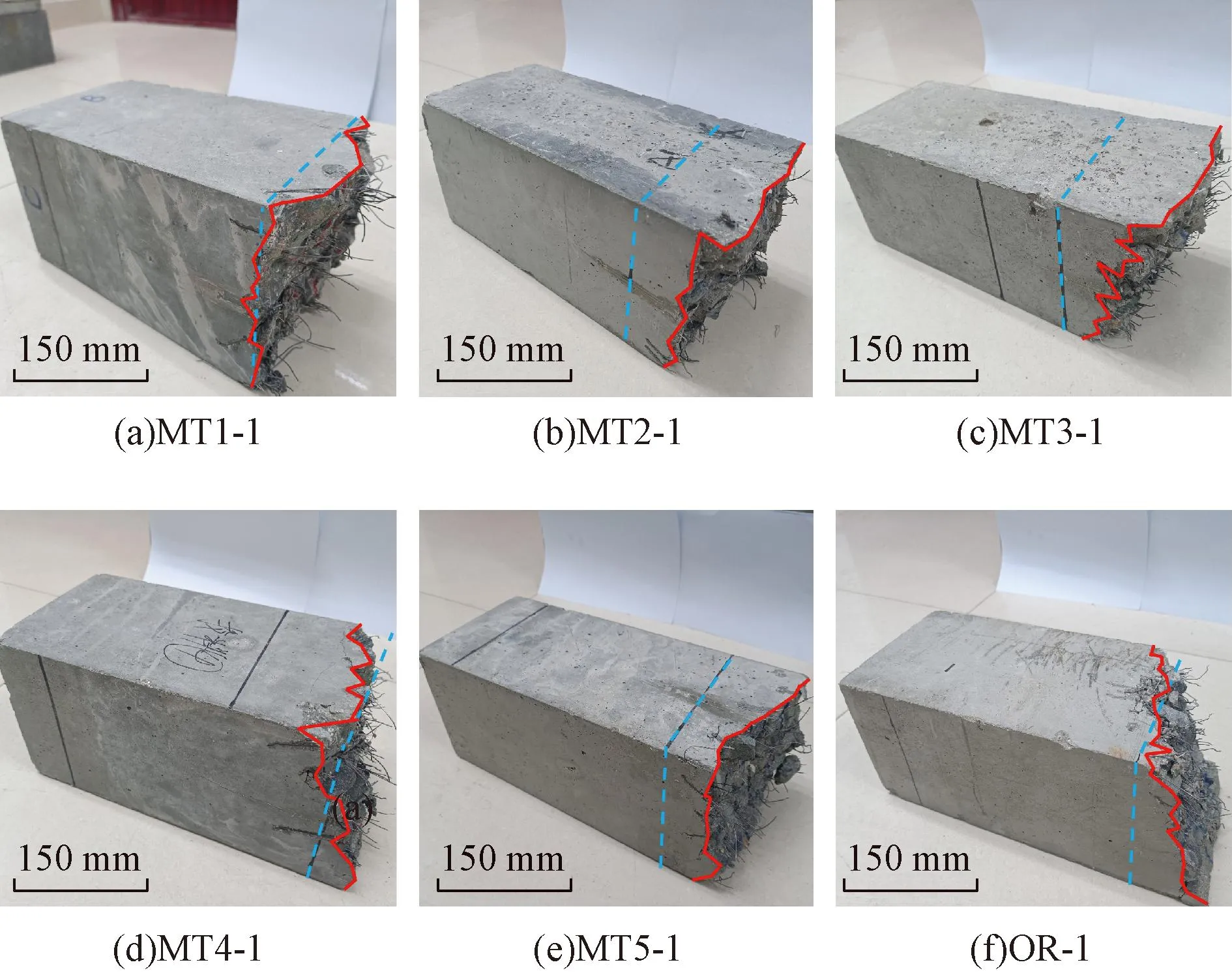

2.2 破坏截面位置

开裂面破坏情况复杂且难以统计,6种制备工艺各选取一块特征试件进行统计,统计记录梁试件破坏截面位置,如图6所示,梁试件弯曲破坏位置因制备工艺不同,存在明显差异。钢纤维混凝土制备工艺MT1与MT4制作的梁的四点弯曲破坏位置几乎均等地分布在梁中央附近,MT2、MT3、MT5与OR破坏位置均表现为在梁中部同一侧开裂。

图6 不同制备工艺破坏位置Fig.6 Location of damage by different production processes

2.3 钢纤维分布

钢纤维在基体中的分散和取向对钢纤维混凝土力学性能和耐久性能都有显著影响[21]。通过观察并统计破坏截面内的钢纤维分布情况,钢纤维位于破坏截面的外露角度与外露长度两种关键参数,探究钢纤维分布与混凝土极限承载力之间的关系。

2.3.1 纤维统计方法

钢纤维分布的人工统计一般将截面均匀分割为9或36个单元格,分割过小则会导致大多单元格无数据或数据重复,分割过大则会导致无法对钢纤维的分布情况做出准确判断;综合考虑本试验的混凝土梁截面尺寸与破坏截面钢纤维分布存在有极其不均匀的情况,为确保受压与受拉区钢纤维统计的计算精度,对截面采用16个单元进行分割统计。具体统计方法如下。

步骤1将每个破坏截面按图7所示划分为16个37.5 mm×37.5 mm的单元格,分别进行统计。

图7 破坏截面网格划分图Fig.7 Damage section meshing diagram

步骤2钢纤维外露角度定义为截面上钢纤维的方向与试件轴向的夹角(θ),利用量角器进行测量。统计中θ取值分为以下4个区间:0°~30°、30°~45°、45°~60°、60°~90°,统计每一个角度区间的钢纤维数量。

步骤3钢纤维外露长度定义为纤维根部开始到纤维外露尖端的直线距离长度,利用直尺进行测量。统计中长度区间分为以下3个区间:0~2 cm、2~4 cm、4 cm以上,统计每一个长度区间的钢纤维数量。

2.3.2 破坏截面钢纤维外露角度与外露长度

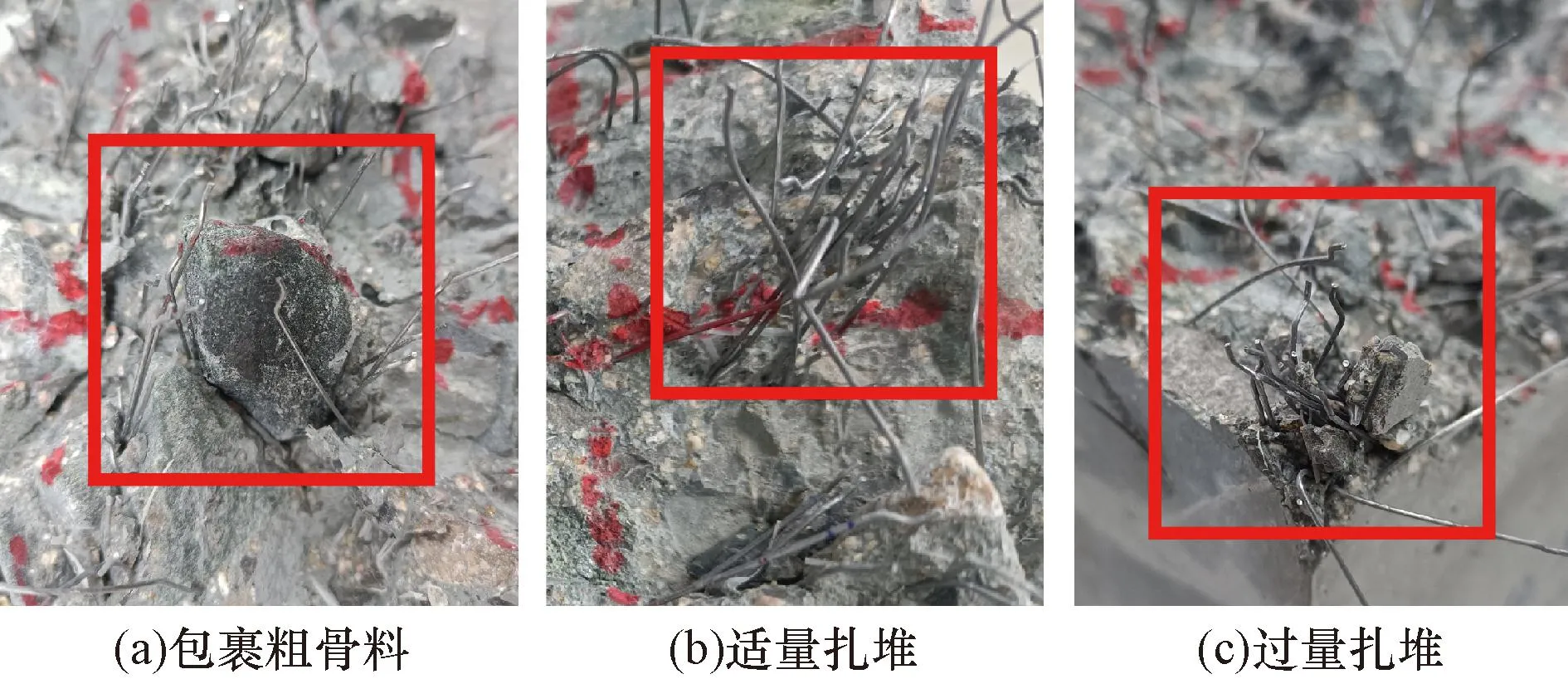

图8为破坏截面钢纤维的3种典型分布情况。图8(a)可以看到粗骨料被钢纤维包裹,与钢纤维形成了稳定的架桥结构,保证粗骨料在基体中的稳定分布。图8(b)中,截面局部出现外露角度小的钢纤维扎堆,钢纤维的适量扎堆有助于提高抗拉强度,但钢纤维过量扎堆则会导致胶凝材料不足,不能有效包裹锚固钢纤维,如图8(c)所示。

图8 钢纤维分布状态Fig.8 Distribution of steel fibers

钢纤维混凝土开裂面上的钢纤维有架桥连接作用,可延缓截面脆断、增强韧性;但架桥效果取决于钢纤维与周围混凝土的共同作用,混凝土强度、钢纤维尺寸、端部形状、钢纤维埋深长短等都会影响钢纤维混凝土性能,钢纤维任何一侧的拔出就意味架桥作用失效。由于平行截面的钢纤维对截面抗弯强度几乎无影响,不考虑此类钢纤维数量。

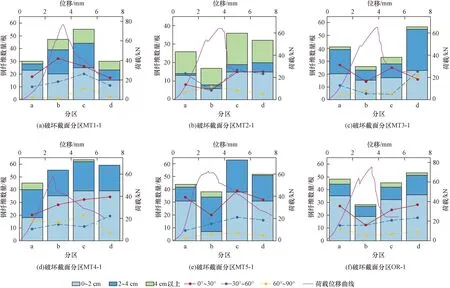

理论上梁试件在受弯发生开裂前,抗弯中性轴为截面高度中央,而极限荷载可考虑为发生开裂时荷载。为更好分析抗弯开裂及极限荷载与纤维分布关系,将统计的钢纤维按所处截面位置高度进行统合,中性轴上侧a=A+B+E+F、b=C+D+G+H、中性轴下侧c=I+J+M+N、d=K+L+O+P,统计结果如图9所示。

图9 不同制备工艺的钢纤维外露长度与角度分布与荷载位移曲线图Fig.9 Load-displacement diagram of exposed length and angle of steel fibers with different production processes

如图9所示,6种制备工艺全部的梁试件,其破坏截面的受拉侧c、d分区的钢纤维根数多于受压侧a、b分区根数,证明了梁试件制作中利用振动台振动会导致密度最大的钢纤维发生“下沉”现象。比较不同制备工艺的钢纤维外露长度分布可以发现,现有管片预制采用的制备工艺OR的0~2 cm、制备工艺MT3的2~4 cm、MT2的4 cm以上占比最大;制备工艺MT3、MT4、MT5与OR中,钢纤维外露长度在4 cm以上占比极少,而MT2的2~4 cm占比极少;制备工艺MT1中的外露长度占比相对比较平衡。关于钢纤维的外露角度分布,除了制备工艺MT2,其他所有制备工艺都是0°~30°占比最大、60°~90°占比最小,制备工艺MT2的0°~30°与30°~60°占比基本相同。

图9显示,MT4制作的试件的抗弯极限承载力最低,MT2、MT3与MT5的抗弯极限承载力较低,MT1与OR的最高。整体来看,极限荷载与外露长度、角度的关系并不明显。考虑到投料时间与投料烦琐程度两项因素,MT3与MT5步骤繁杂,对水和减水剂的添加有特殊顺序和用量要求。制备工艺MT1简单、便于操作、易于区分,且其对应的强度与破坏位置、钢纤维外露角度与长度均较为均衡,无论制备工艺还是力学性能,在6种制备工艺中综合表现良好。

2.3.3 截面钢纤维分布系数、方向系数

钢纤维在混凝土中的排列和分布是随机的,在大多数情况下都是三维乱向分布,只有钢纤维在混凝土中按一定规律分布,并且取向与试件受拉应力方向一致时,才能充分发挥其增强作用。

采用钢纤维分布系数β、钢纤维分布的方向系数ηθ这两个参数来表征钢纤维的分布规律。

钢纤维分布系数β[13]表示钢纤维分布的均匀程度,其值为0~1,数值越大表示钢纤维分布越均匀,表达式为

β=exp[-Φ(x)]

(1)

(2)

式中:m为单元数量,个;ηi为每个单元钢纤维根数,根;μ为m个单元钢纤维根数的均值,根。

由于统计钢纤维分布角度时存在一定误差,在试验过程中也有部分钢纤维的拔出部分被压弯,因此计算过程中钢纤维分布角度取其所在区间夹角的中值以达到简化计算的目的,方向系数ηθ表达式[24]为

(3)

式(3)中:l为钢纤维的长度,cm;θ为钢纤维方向与试件轴向的夹角,(°);n为钢纤维数量,根。

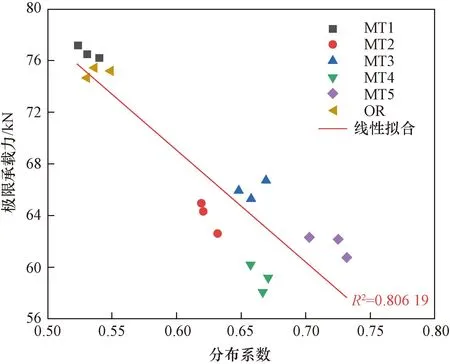

分布系数计算结果如图10所示。钢纤维分布系数越大,即钢纤维分布越均匀,试件的强度越小。得到回归曲线为y=-86.862 61x+121.212 24,其中R2=0.801 69。可以看出试件的分布系数与极限承载力基本呈现线性关系,随着分布系数的提高,试件的抗弯性能呈现降低的趋势。在钢纤维混凝土抗弯破坏达到极限时,可用此计算预测破坏截面钢纤维分布系数的情况。

图10 钢纤维分布系数与极限承载力之间的关系Fig.10 Relationship between steel fiber distribution coefficient and ultimate bearing capacity

在图9中,因为振捣、自然沉降等原因,在c、d区域的钢纤维数量明显多于a、b区域。因混凝土具有“高抗压,低抗拉”的特性,在钢纤维掺量相同的情况下,抗弯实验中钢纤维若大部分分布在混凝土的抗拉区,即分布主要集中在c、d区域时,钢纤维可利用自身的抗拉特性帮助混凝土承担抗拉作用。故在分析钢纤维均匀性时,破坏截面钢纤维分布不均匀,分布系数越小,在抗拉区钢纤维越多,位于抗拉区的钢纤维能够充分发挥作用,混凝土极限承载力越大。

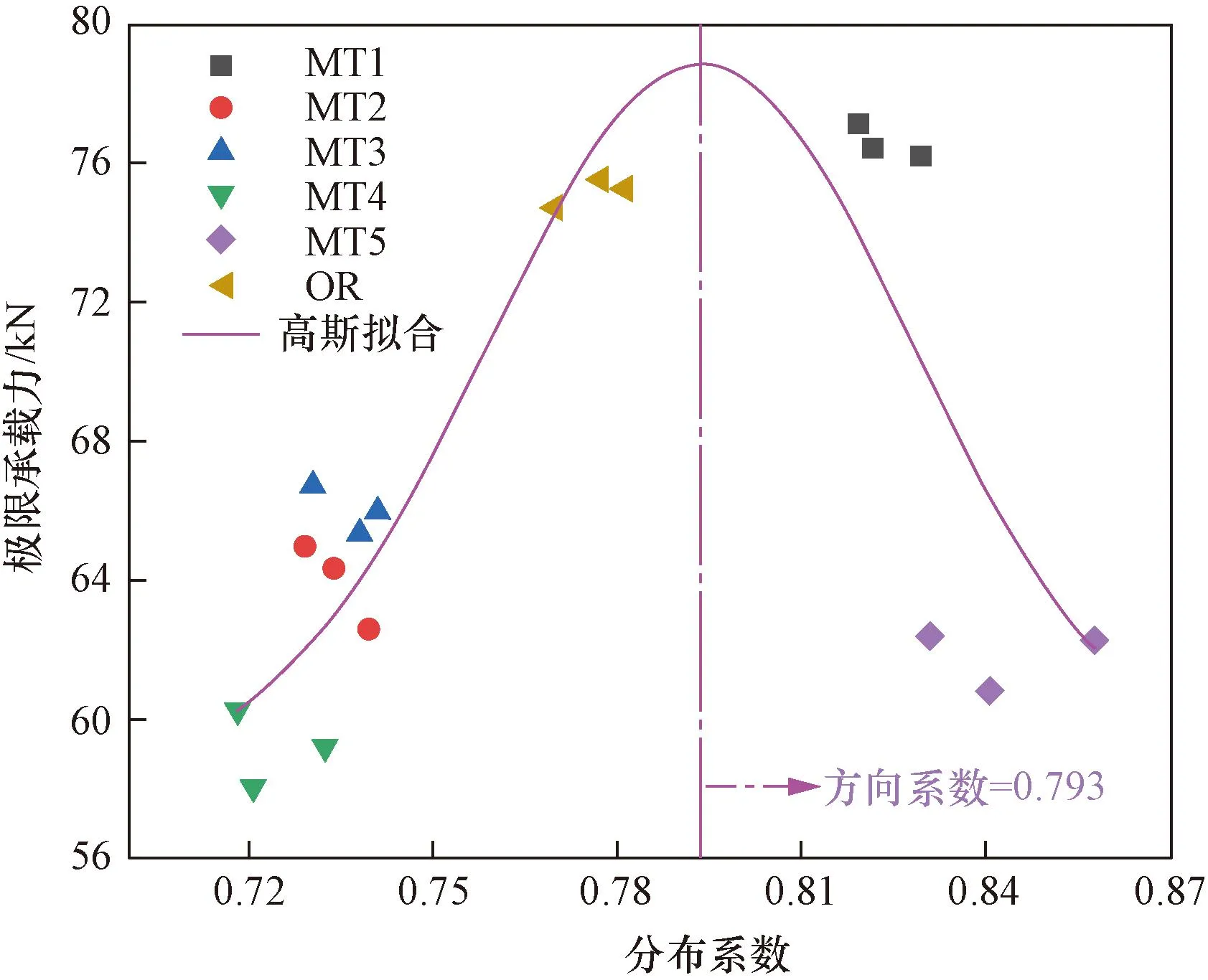

方向系数计算结果如图11所示。若钢纤维平行于破坏截面,即外露角度为90°左右时,这类角度的钢纤维对混凝土抗弯无有益效果。理论上,钢纤维外露角度越小,即与梁轴线方向同向时,对混凝土的强度提高效果越强。如图11所示,当钢纤维方向系数小于0.793时,方向系数越大,试件的极限承载力越大;当钢纤维方向系数大于0.793时,方向系数越大,极限承载力越小。方向系数越大,意味着角度在0°~30°范围的钢纤维数量越多;钢纤维方向系数在一定范围内增大,会提高钢纤维混凝土的抗拉强度;但当钢纤维分布数量过多,方向系数增大、即角度在0°~30°的钢纤维数量增多、其他角度的钢纤维过少,钢纤维的锚固混凝土强度变弱而易被拔出,导致抗弯承载能力降低。即如果钢纤维完全在0°~30°范围内分布,反而会不利于钢纤维对混凝土起到增强作用,因此,钢纤维空间多向均匀分布对于提高钢纤维混凝土强度最有效。

图11 钢纤维方向系数与极限承载力之间的关系Fig.11 Relationship between steel fiber orientation factor and ultimate bearing capacity

由试验可得,当方向系数小于0.8时,方向系数越大,钢纤维混凝土梁的极限承载力越大,当方向系数大于0.8时,方向系数越大,钢纤维混凝土梁的极限承载力越小。

2.4 现场制备工艺

在实验室制备钢纤维混凝土时,出现了严重结团、沉底、拌合不均匀的现象,为此采取了分散投料、人工振捣、适当增加振动时间来缓解这类现象的发生。但是在现场预制管片需要制备大量钢纤维混凝土,而钢纤维投料多采用集中投放的方式,搅拌过程中更容易发生结团现象,进而导致搅拌机卡顿、钢纤维飞溅等危险情况的发生。此外,管片内放置大量钢筋会使得上述问题更加复杂。因此,在实验室试验中,制备工艺总时长、材料投放次序,均会对钢纤维分布造成不同影响,从而制约抗弯强度结果。

3 结论

采用破坏性试验,以人工统计的方式记录混凝土梁破坏位置、破坏截面处钢纤维外露角度与外露长度,以此选择最佳制备工艺。得出如下结论。

(1)不同制备工艺对钢纤维混凝土梁的抗弯性能存在不同的影响。破坏位置、钢纤维分布、破坏截面钢纤维外露角度与外露长度均表现出不同。后续试验中,可增设改变钢纤维的掺量、长细比等条件,观察其对钢纤维分布及强度的影响。

(2)建立了钢纤维混凝土梁破坏断面上钢纤维分布系数、方向系数与极限承载力之间的关系。得到在一定范围内,分布系数与极限承载力之间呈负相关;方向系数小于0.8时,方向系数与极限承载力为正相关,当方向系数大于0.8时,方向系数与极限承载力为负相关。

(3)通过6种制备工艺混凝土梁的抗弯性能试验,综合各项数据,其中使用MT1制备工艺的端钩型钢纤维混凝土在各方面均表现出良好性能。同时因其制作简单,可应用于实际工程的钢纤维混凝土制备。